Группа изобретений относится к области оценки защитного действия ингибиторов коррозии металла и сварных соединений в сорбционно-активных средах и может найти применение в нефтяной, газовой и химической промышленности.

Известен гравиметрический способ оценки эффективности ингибиторной защиты металла в корозионно-агрессивных средах, заключающийся в измерении потери массы металла за определенный промежуток времени и расчете скорости коррозии. При этом образец металла определенной площади поверхности, обработанный на шлифовальном круге до необходимой степени чистоты, обезжиривают ацетоном, доводят до постоянного веса и помещают в коррозионно-агрессивную среду. Время экспозиции зависит от степени агрессивности среды и от задач исследования. Затем образец извлекают, обрабатывают поверхность мягкой резинкой для удаления продуктов коррозии, обезжиривают и после указанных операций снова доводят до постоянного веса. Скорость коррозии определяют по изменению массы образца по соответствующей формуле.

K = Δ m/t•S,

где K - скорость коррозии, (г/м2•ч),

Δ m - изменение массы образца за время экспозиции, г,

t - время экспозиции, ч,

S - площадь образца, м2

(см, ГОСТ 9.506-87. Единая система защиты от коррозии и старения. Ингибиторы коррозии металлов в водно-нефтяных средах. Методы определения защитной способности.)

Одним из основных недостатков способа является его низкая достоверность: трудно полностью удалить все продукты коррозии, не затрагивая основной металл, невозможно оценивать неравномерную коррозию. Гравиметрические исследования позволяют получить усредненные данные развития коррозионного процесса, тогда как часто является необходимым проведение коррозионного контроля на данный момент времени.

Другим недостатком гравиметрического метода исследований является сложность установки образцов-свидетелей и трудности, связанные с их съемом. Эти операции обычно привязываются к остановке технологических установок на плановый ремонт, либо требуется остановка технологического процесса. Эти испытания не позволяют интенсифицировать процессы коррозии и проводить ускоренные испытания с малыми затратами времени и средств при проведении натурных испытаний. Способ не дает возможность оценить влияние среды на сварные соединения.

Известен также способ оценки эффективности ингибиторной защиты металла в коррозионно-агрессивных средах, основанный на электрохимических методах испытаний, то есть на измерении величины плотности тока коррозии или значений электродного потенциала. Среди них в настоящее время разработан и широко применяется способ линейного поляризационного сопротивления для оценки мгновенной скорости коррозии, позволяющий в технологических средах определить активное растворение, питтингообразование либо торможение коррозионного процесса в случае образования защитных пленок в результате адсорбции на поверхности металла. Сущность способа заключается в измерении скорости коррозии с помощью трехэлектродного зонда с одновременным определением электродного потенциала. Приборное обеспечение с применением отечественных и зарубежных средств измерения позволяет проводить эти исследования в полевых условиях.

(см, Балабан-Ирменин Ю.В., Курашев В.Д., Легезин Н.Е. и др. Методы исследования локальной коррозии углеродистых сталей, используемых при сооружении и эксплуатации объектов топливно-энергетического комплекса. - М.: ИРЦ ГАЗПРОМ, 1994. 42 с., Обз. информ., Сер. Коррозия и защита сооружений в газовой промышленности.)

Существует ряд факторов, ограничивающих использование данного способа: недостоверность результатов, получаемых при наличии на поверхности металла пленки из продуктов коррозии с весьма высоким сопротивлением, в тех случаях, когда концентрационные изменения в растворе влияют на ход поляризационных кривых. Полулогарифмическая зависимость между потенциалом и плотностью тока в этом случае нарушается и способ становится непригодным. Кроме того, невозможна установка зонда в действующее оборудование.

Известен также способ оценки эффективности ингибиторной защиты металла в коррозионно-агрессивных средах, основанный на проведении химико-аналитического анализа среды, в том числе на определении ионов железа как показателя скорости коррозии и ингибиторной защиты. В данном случае для оценки коррозионной агрессивности среды необходим отбор проб среды с последующим определением в ней концентрации ионов железа. (см. Романов В.В. Методы исследования коррозии металлов. - М.: Металлургия, 1965 - 280 с.)

Недостатком способа является его низкая достоверность в случае образования в среде нерастворимых продуктов коррозии либо комплексных соединений с ингибиторами коррозии.

Наиболее близким к заявляемому является способ, реализующий комплексный подход в оценке эффективности ингибиторной защиты металла, основанный на измерении электрохимических параметров: токов коррозии и электродного потенциала, а также ионно-солевого состава как факторов, определяющих степень коррозионной агрессивности среды (см. А.П. Митина, Л.В. Фролова и др. Результаты исследования совместимости химических реагентов широкого спектра действия с природными и техногенными средами на объектах ГАЗПРОМа. - М.: ИРЦ ГАЗПРОМ, 1999 г.- 56 стр.).

Способ включает в себя отбор проб испытуемой жидкости, нанесение испытуемой среды на образцы основного металла в отсутствии продуктов коррозии, проведение экспресс-анализов ионно-солевого состава среды и оперативный контроль поверхности металла путем измерения электродного потенциала или токов коррозии.

Определение ионно-солевого состава среды проводят с применением методов "мокрой" химии (объемного анализа и физико-химических методов) с целью проведения оценки влияния присутствующих ионов на коррозионную агрессивность среды.

Недостатком известного способа является невозможность проведения полного анализа среды с целью учета влияния всех компонентов среды, в том числе ПАВ на коррозионную обстановку исследуемых сред и связанная с этим его низкая достоверность и высокая трудоемкость. Ему присущи все недостатки электро-химических способов измерений, указанных ранее.

Кроме того, способ не позволяет оценить эффективность ингибиторной защиты сварных соединений и образцов металла, покрытых продуктами коррозии.

Задача предлагаемого способа состоит в повышении достоверности оценки ингибиторной защиты металла в условиях коррозионно-агрессивных сред и в простом и быстром определении необходимых свойств на действующем объекте за счет измерения краевого угла смачивания, поверхностного натяжения исследуемой среды на границе раздела фаз жидкость-газ, по которым определяют работу адгезии и электродный потенциал металла.

По первому варианту поставленная задача достигается способом оценки эффективности ингибиторной защиты металла в коррозионно-активной среде, включающем нанесение пробы коррозионно-агрессивной среды на образцы основного металла и измерение электродного потенциала в котором согласно изобретению в качестве образцов металла используют наряду с основным металлом и металл, покрытый продуктами коррозии, дополнительно измеряют краевой угол смачивания и поверхностное натяжение исследуемой среды на границе раздела фаз жидкость-газ, по которым определяют работу адгезии, причем значение работы адгезии не более 100 мДж/м2 и разность электродного потенциала между основным металлом и металлом, покрытым продуктами коррозии, не более 10 мВ свидетельствует о надежной защите металла в коррозионно-агрессивной среде.

По второму варианту поставленная задача достигается способом оценки эффективности ингибиторной защиты металла в коррозионно-активной среде, включающем нанесение пробы исследуемой коррозионно-агрессивной среды на образцы основного металла и последующее определение электродного потенциала, в котором согласно изобретению в качестве образцов металла используют наряду с основным металлом и образцы металла, имитирующие собой участки зоны термического влияния сварных соединений, дополнительно измеряют краевой угол смачивания и поверхностное натяжение исследуемой среды на границе раздела фаз жидкость-газ, по которым определяют работу адгезии, и по наибольшему значению работы адгезии и максимальному значению отрицательного электродного потенциала между образцом основного металла и образцами металла, имитирующими участки зоны термического влияния сварных соединений, фиксируют наименее стойкий в коррозионном отношении участок сварного соединения, после чего вводят ингибитор коррозии и повторно производят измерения краевого угла смачивания, поверхностного натяжения исследуемой среды на границе раздела фаз жидкость-газ, по которым определяют работу адгезии, а также разность электродного потенциала между образцами основного металла и наименее коррозионно-стойкого участка сварного соединения, причем значение работы адгезии не более 100 мДж/м2 и разность электродного потенциала не более 10 мВ свидетельствует о надежности ингибиторной защиты металла в коррозионно-активной среде.

В предпочтительном варианте осуществления второго способа для повышения достоверности оценки ингибиторной защиты металла дополнительно измеряют электродный потенциал на образцах металла, имитирующих различные участки сварного соединения, причем разность потенциалов между участками сварного соединения не более 10 мВ свидетельствует о надежности ингибиторной защиты по всем участкам сварного соединения.

Способ по первому варианту осуществляется следующим образом:

- в качестве образца металла используют основной металл и металл, покрытый продуктами коррозии;

- отбирают пробу среды из действующего оборудования без его остановки;

- пробу среды (шприцом или пипеткой) наносят на поверхность основного металла и металла, покрытого продуктами коррозии;

- определяют краевой угол смачивания по известной методике (см. Зимон А. Д., Лещенко Н.ф. Коллоидная химия. - М.: Химия, 1995, 336 с.).

- измеряют значение поверхностного натяжения среды на границе раздела жидкость-газ по известной методике; (см. Дулицкая Р.А., Фельдман Р.И. Практикум по физической и коллоидной химии. - М.: Высшая школа, 1978, 100 с.)

- рассчитывают работу адгезии среда-металл по формуле:

Wa = σ•(1+cosθ),

где Wа - работа адгезии в системе металл-среда (мДж/м2);

σ - поверхностное натяжение (Н/м);

θ - краевой угол смачивания.

- измеряют электродный потенциал по известной методике (см. Томашов Н.Д. , Жук Н. П. и др. Лабораторные работы по коррозии и защите металлов. - М.: Металлургия, 1971, 280 с.);

- эффективность защитного действия ингибитора коррозии оценивают не менее 90%, если значения работы адгезии не более 100 мДж/м2 и разность потенциалов по основному металлу и металлу, покрытому продуктами коррозии, должна быть не более 10 мВ.

В способе, осуществляемом по второму варианту:

- в качестве образца металла используют основной металл и образцы металла, имитирующие собой участки зоны термического влияния сварного соединения (ЗТВ);

- отбирают пробу среды из действующего оборудования без его остановки;

- пробу среды (шприцом или пипеткой) наносят на поверхность основного металла или участков ЗТВ;

- определяют краевой угол смачивания по известной методике (см. Зимон А. Д., Лещенко Н.Ф. Коллоидная химия. - М.: Химия, 1995, 336 с.);

- измеряют значение поверхностного натяжения среды на границе раздела жидкость-газ по известной методике (см. Дулицкая Р.А., Фельдман Р.И. Практикум по физической и коллоидной химии. - М.: Высшая школа, 1978, 100 с.);.

- рассчитывают работу адгезии среда-металл по формуле:

Wa = σ•(1+cosθ),

где Wа - работа адгезии в системе металл-среда (Дж);

σ - поверхностное натяжение (Н/м);

θ - краевой угол смачивания.

- измеряют электродный потенциал по известной методике (см. Томашов Н.Д. , Жук Н. П. и др. Лабораторные работы по коррозии и защите металлов. М.: Металлургия, 1971, 280 с.);

- по наибольшему значению работы адгезии и максимальному отрицательному значению электродного потенциала металла образца, имитирующего участок зоны термического влияния сварных соединений, фиксируют наименее стойкий в коррозионном отношении участок сварного соединения;

- вводят ингибитор коррозии;

- повторно измеряют краевой угол смачивания, поверхностное натяжение исследуемой среды на границе раздела фаз жидкость-газ;

- рассчитывают работу адгезии по вышеприведенной формуле;

- измеряют электродный потенциал участков ЗТВ и основного металла;

- эффективность защитного действия ингибитора коррозии оценивают не менее 90%, если значения работы адгезии не более 100 мДж/м2 и разность электродного потенциала между образцами основного металла и образцами металла, имитирующими наименование коррозионно-стойкий участок сварного соединения, должна быть не более 10 мВ.

В предпочтительном варианте:

- дополнительно измеряют электродный потенциал образцов металла, имитирующих различные участки сварного соединения,

- считают эффективной не менее 90% ингибиторную защиту по всем участкам сварного соединения, если разность потенциалов на них не превышает 10 мВ.

Заявленное группой изобретение соответствует требованиям единства изобретения, поскольку группа однообъектных изобретений образует единый изобретательский замысел, причем заявка относится к объектам изобретения одного вида, одинакового назначения - способу оценки эффективности ингибиторной защиты металла в коррозионно-агрессивной среде, обеспечивающему получение одного и того же технического результата - повышение достоверности оценки надежности ингибиторной защиты металла в условиях коррозионно-агрессивных сред.

Ниже приведены примеры реализации предлагаемого способа.

Пример 1.

По первому варианту изобретения проводят оценку эффективности ингибиторной защиты на основном металле - стали 09Г2С и на той же стали, покрытой продуктами коррозии, для чего образцы-свидетели экспонируют в среды:

1 - Кислая вода с содержанием сероводорода 2 г/л, pH 4,1,

2 - Нейтральная среда в отсутствии сероводорода, pH 7,5 при общей минерализации 3-5 г/л,

3 - Щелочная среда (pH 9,8) в присутствии сульфид-ионов (2 г/л) с общей минерализацией 3-5 г/л.

В качестве ингибиторов коррозии исследуют соединения на основе имидазолинов (товарная марка СЕПАКОРР-5478 AM), пиридинов (И-55-Д), третичных аминов (ИНКОРАКС, патент N 2111955) и ИНКОРГАЗ (патент N 2061098). Данные ингибиторы широко используются в нефтяной и газовой промышленности либо прошли широкие испытания и рекомендованы к применению для защиты металла оборудования в различных технологических средах.

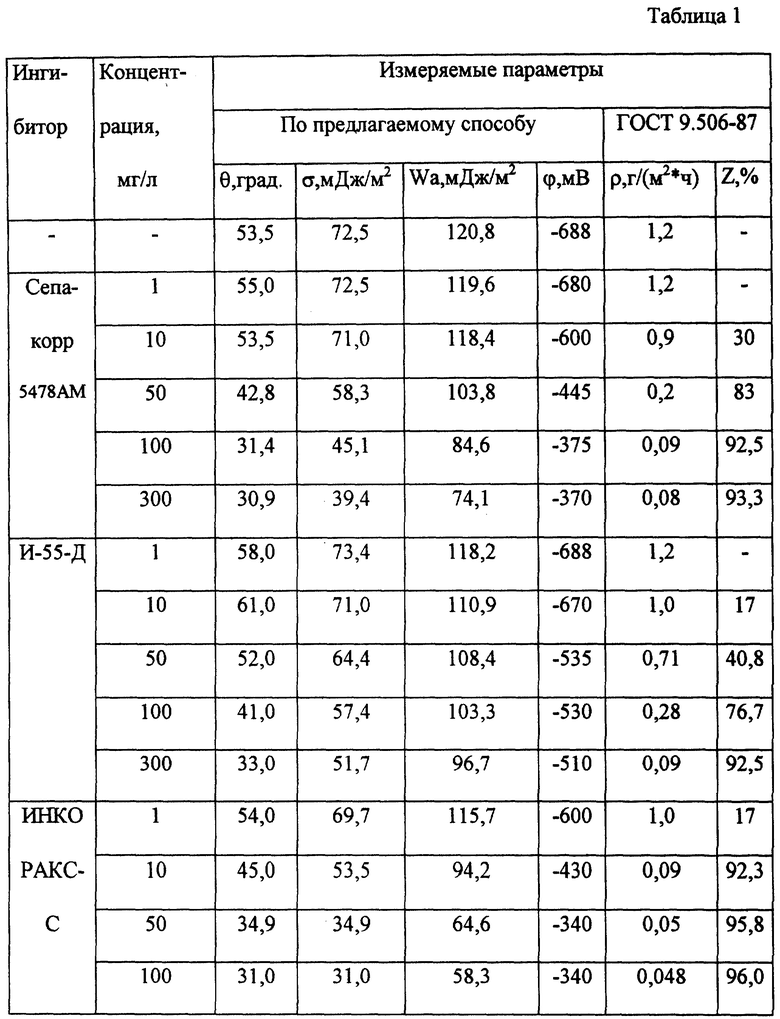

В таблице 1 представлены результаты испытаний эффективности ингибиторов коррозии в кислой воде (среда 1). Оценка эффективности защитного действия ингибиторов коррозии проводилась гравиметрическим методом, а также путем измерения электродного потенциала. Одновременно проводились измерения значений краевого угла смачивания и поверхностного натяжения на границе раздела фаз газ-жидкость, по которым проводился расчет работы адгезии. Испытания проводились на металле без предварительно нанесенной пленки из продуктов коррозии, концентрация ингибиторов коррозии изменялась в пределах от 1 до 300 мг/л (таблица 1) и от 1 до 1000 мг/л (таблица 2)

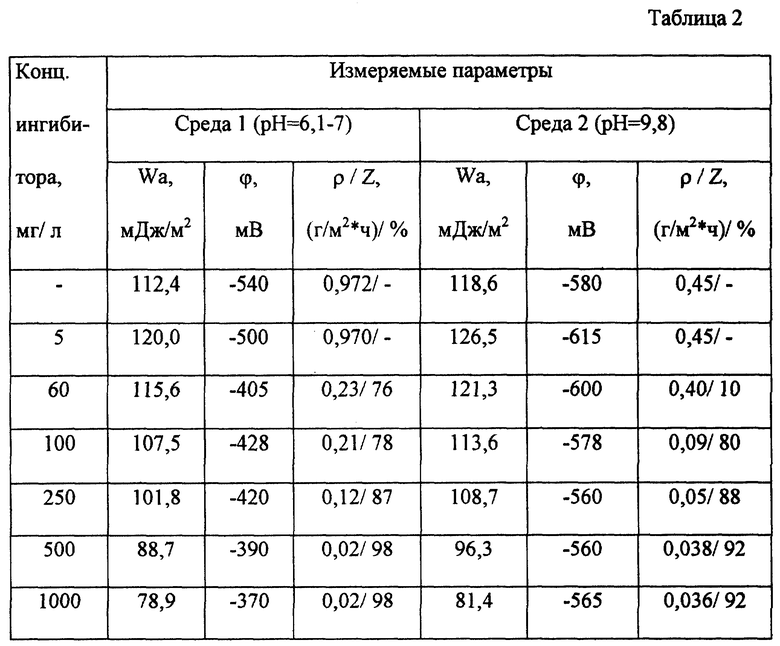

В таблице 2 представлены результаты испытаний ингибитора ИНКОРГАЗ в нейтральной среде pH 6,1 - 7,2 (с общей минерализацией 3-5 г/л) (среда 2) и в щелочной с добавлением сульфид-ионов, pH 9,8, с общей минерализацией 5 г/л (среда 3).

Из приведенных данных следует, что, если обеспечена надежная ингибиторная защита металла и значения скорости коррозии, определяемые по ГОСТ 9.506-87 соответствуют нормативным требованиям, то есть обеспечивают защитный эффект не менее 90%, величина работы адгезии, определяемая по предлагаемому способу, будет не более 100 мДж/м2. Это справедливо для всех исследуемых сред (табл. 1, 2).

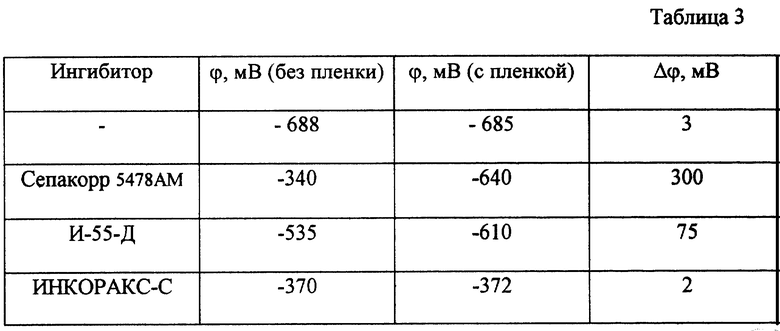

В таблице 3 представлены результаты измерений электродного потенциала до ввода ингибиторов коррозии и после введения их в среду 1 (pH 4,1 и концентрацией сероводорода 2 г/л). Концентрация ингибиторов составляла 300 мг/л. Электродные потенциалы измеряют на образцах без предварительно нанесенной сульфидной пленки и на образцах с заранее сформированной сульфидной пленкой на них.

Из результатов таблицы 3 следует, что разница между электродным потенциалом металла без пленки из продуктов коррозии и на металле, покрытом пленкой, может быть значительной (300 мВ). Способ позволяет выбрать наиболее эффективный ингибитор коррозии - в данном случае ИНКОРАКС-С, защитное действие которого проявляется как в присутствии продуктов коррозии на металле, так и без них.

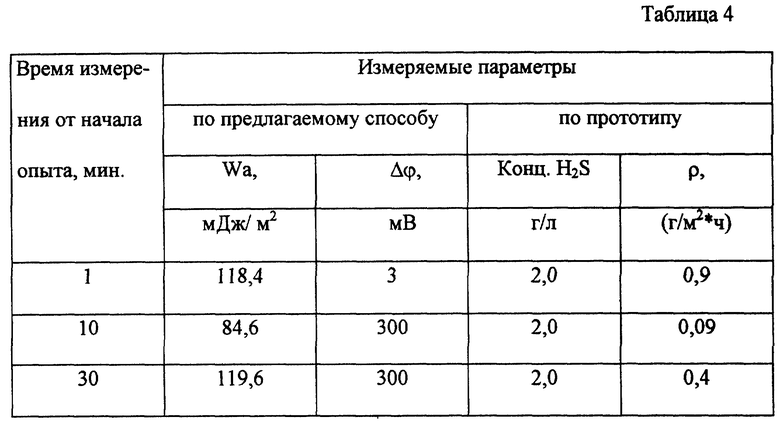

В таблице 4 приведены результаты оценки эффективности защитного действия ингибиторов коррозии, выполненной по предлагаемому способу и по методике, используемой в прототипе.

Как видно из приведенных данных, если для оценки эффективности ингибиторной защиты применить метод оценки скорости коррозии по поляризационному сопротивлению (прототип изобретения), то он не позволяет получить достоверные данные. Так, согласно замерам, выполненным указанным способом, данные не стабильны. Скорость коррозии через 10 минут после начала измерения равна 0,09 г/м2•ч, то есть обеспечивается 90% защита, но через 30 минут фиксируются значения коррозии уже 0,4 г/м2•ч, что свидетельствует о низкой эффективности защитного действия ингибитора.

При применении предлагаемого способа значения ΔΦ остаются намного выше 10 мВ и через 10 минут и через 30 минут от начала испытаний. Это свидетельствует о недостаточной эффективности ингибитора.

Пример 2.

По второму варианту изобретения проводят оценку эффективности ингибиторной защиты на сварных соединений стали 09Г2С. С целью изучения коррозионных процессов и ингибиторной защиты из стали 09Г2С была изготовлена серия призматических образцов размером 10х10х55 мм, на которых имитировались термические циклы отдельных участков ЗТВ. Выбор конкретных значений максимальных температур нагрева (от 1350 до 750oC) для образцов, имитирующих участки ЗТВ, обусловлен необходимостью создать структуру, позволяющую по содержанию феррита определить величину адгезионного взаимодействия системы металл-среда. Изучают структуру и коррозионные свойства 7 участков ЗТВ, максимальная температура нагрева которых изменялась от 1350 до 750oC при постоянной скорости нагрева и охлаждения. На образцах проводят определение соотношения фазовых составляющих: феррита и перлита, а также дисперсности структуры. Адсорбционное взаимодействие (работа адгезии) металла и среды проводят на средах с различным ионно-солевым составом и концентрацией ингибиторов коррозии. Были выбраны следующие среды:

I. Кислая вода с содержанием сероводорода 2 г/л, pH 4,1.

II. Нейтральная среда в отсутствии сероводорода, pH 7,5, общая минерализация 4 г/л.

III. Щелочная среда (раствор моноэтаноламина и метилдиэтаноламина в воде при общей концентрации 40%) в присутствии сероводорода, 15 г/л, pH 9,8.

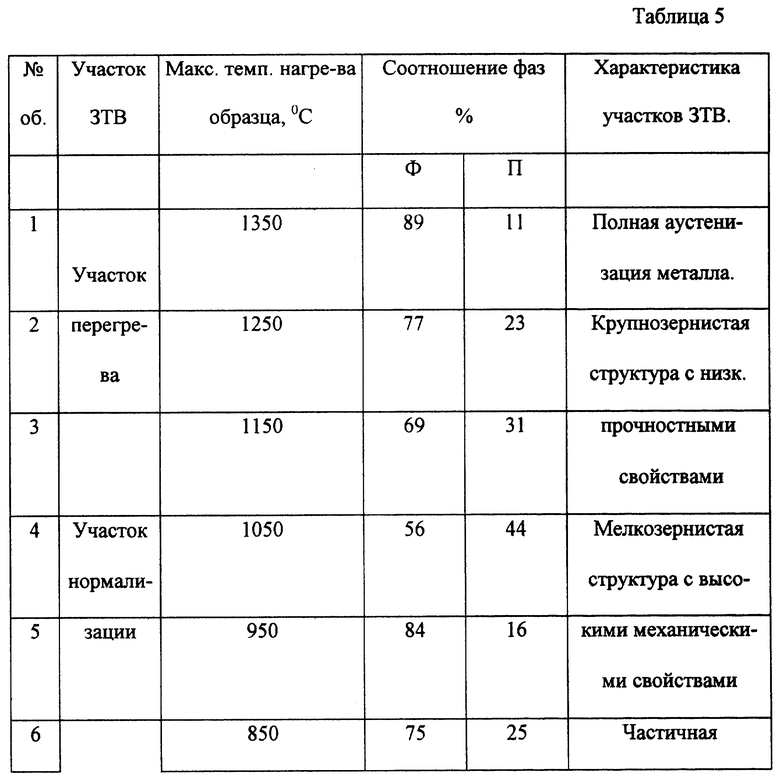

В таблице 5 представлена характеристика исследуемых участков ЗТВ, при этом основной металл рассматривается как участок ЗТВ, не подвергшийся температурному воздействию.

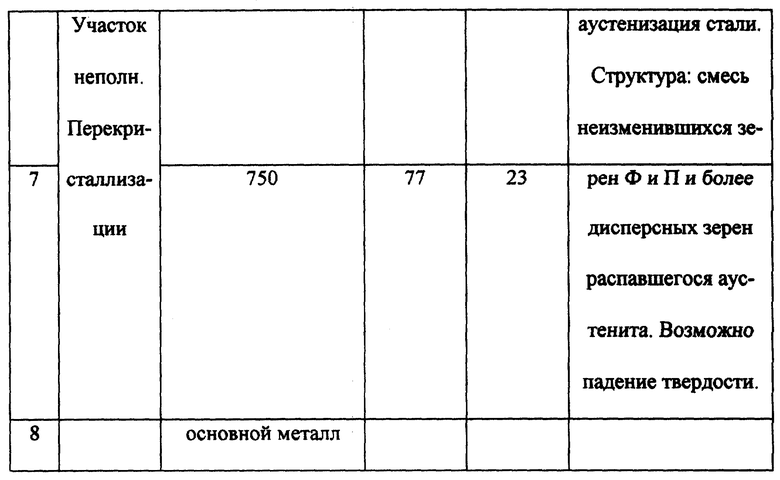

Этап 1. В таблице 6 представлены результаты испытаний коррозионной стойкости образцов по показателю "скорость коррозии", определенному по ГОСТ 9.506-87, имитирующих участки ЗТВ (N обр. 1-8) в средах I-III. Одновременно проводились измерения значений краевого угла смачивания и поверхностного натяжения на границе раздела фаз газ-жидкость, по которым проводились расчеты работы адгезии в соответствии с предлагаемым способом.

Известно, что наименее стойкими к воздействию коррозионно-агрессивной среды будут участки сварных соединений с максимальными значениями скорости коррозии. Из данных таблицы 6 видно, что с использованием гостированного метода такие участки определены.

Наименее стойким участком для среды I является участок 1, для среды II таковыми являются участки 1,4, для среды III - участки 4 и 5.

Этим же участкам соответствуют максимальные значения работы адгезии (Wа) и более электроотрицательные значения электродного потенциала, определенные по предлагаемому способу.

Таким образом, способ позволяет по значениям потенциала и работы адгезии выявить наименее стойкий в коррозионном отношении участок ЗТВ, что подтверждается измерениями скорости коррозии на данных участках.

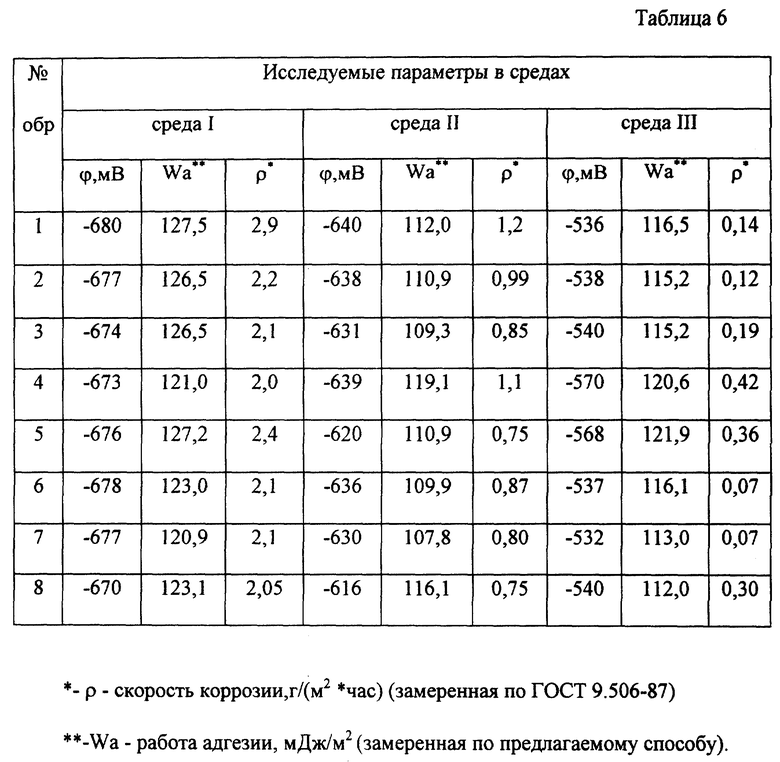

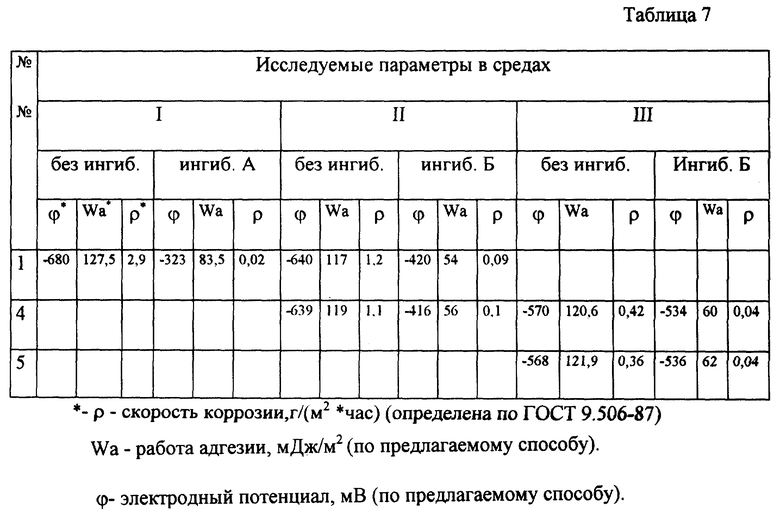

Этап 2.

Проводят исследования в коррозионно-агрессивных средах I, II, III наименее стойких в коррозионном отношении участков ЗТВ, выбранных в примере 1, в присутствии ингибиторов коррозии: A - для I среды, B - для II, III сред, при оптимальных концентрациях ингибитора, которые составляли 100 мг/л.

Из представленных значений следует, что добавление ингибитора коррозии в каждую среду приводит к облагораживанию значений электродного потенциала исследуемых участков ЗТВ, значения работы адгезии составляют величину не выше 100 мДж/м2, при этом скорость коррозии уменьшается примерно в 10 раз (защитный эффект составляет 90%).

Предпочтительный вариант иллюстрируется примером.

Пример 3.

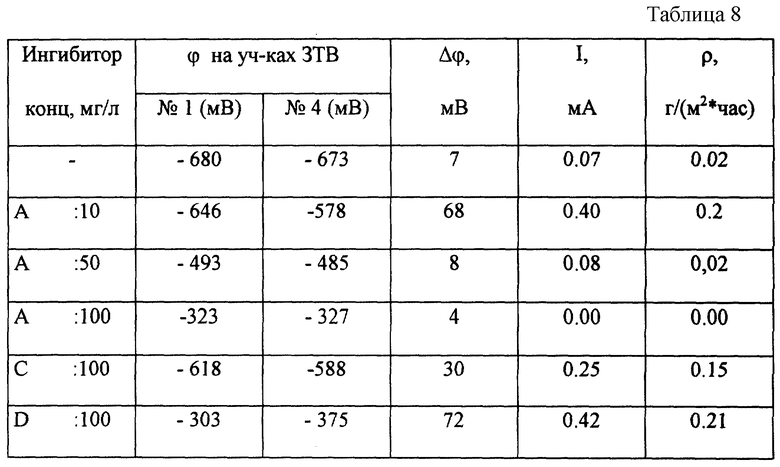

Исследования проводились на наиболее характерных участках ЗТВ с целью оценки разброса значений электродных потенциалов вдоль участков ЗТВ в присутствии ингибиторов коррозии и без них в среде I (табл.8).

Из представленных данных видно, что при ΔΦ между участками ЗТВ с минимальным и максимальным значением потенциала более 10 мВ возникает опасность контактной коррозии, это подтверждается увеличением значений токов коррозии и скорости коррозии, дополнительно проявляющейся между этими участками (табл. 8).

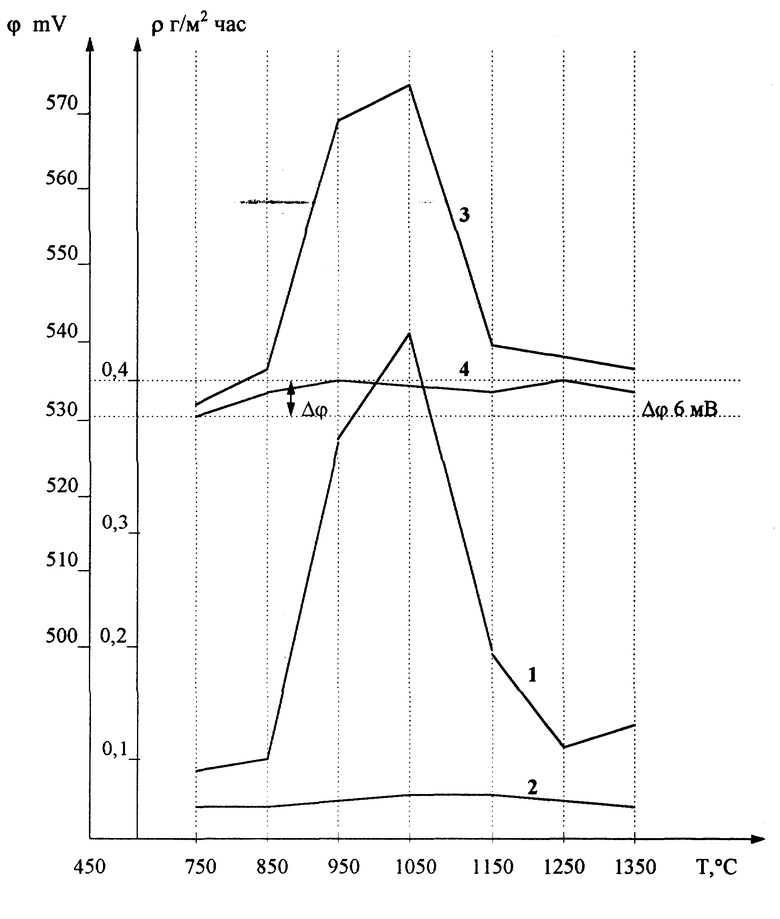

На чертеже показаны изменения электродного потенциала и скорости коррозии вдоль ЗТВ сварного соединения, где:

- 1, 2 - кривые изменения скорости коррозии,

- 3, 4 - кривые изменения электродного потенциала по участкам ЗТВ без добавок (1, 3) и в присутствии ингибитора коррозии (2, 4) в среде III (смесь аминоспиртов, содержащих H2S.

Из представленных данных следует, что в отсутствии ингибитора коррозии разброс значений электродных потенциалов по участкам ЗТВ в среде III представляет значительную величину (до 35 мВ), что приводит к контактной коррозии. В присутствии правильно подобранного ингибитора коррозии разброс составляет не более 10 мВ, что обеспечивает эквипотенциальность поверхности. При этом скорость коррозии на всех участках ЗТВ минимальна. Таким образом, предлагаемый способ позволяет с высокой степенью достоверности оценивать эффективность ингибиторной защиты металлов, в том числе сварных соединений, в коррозионно-агрессивных средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ОТ ИЗНОСА ШАРОВЫХ КРАНОВ | 2000 |

|

RU2165046C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2001 |

|

RU2176417C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1999 |

|

RU2156163C1 |

| ЭЖЕКТОР | 1999 |

|

RU2151919C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАБОТЫ НАСОСНО-ЭЖЕКТОРНОЙ СИСТЕМЫ | 1999 |

|

RU2156893C1 |

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО РЕАКЦИОННЫХ АППАРАТОВ | 2001 |

|

RU2206383C1 |

| СПОСОБ СООРУЖЕНИЯ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ И СПОСОБЫ ВСКРЫТИЯ И ЭКСПЛУАТАЦИИ МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДОВ ПОСРЕДСТВОМ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2001 |

|

RU2180387C1 |

| СПОСОБ ЗАЩИТЫ СТАЛИ ОТ КОРРОЗИИ И НАВОДОРОЖИВАНИЯ В СРЕДАХ, СОДЕРЖАЩИХ СУЛЬФАТРЕДУЦИРУЮЩИЕ БАКТЕРИИ | 2007 |

|

RU2338008C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ОБРАЗОВАНИЯ ХОЛОДНЫХ ТРЕЩИН В СВАРНЫХ СОЕДИНЕНИЯХ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПРИ СВАРКЕ НА ЗАДАННЫХ РЕЖИМАХ | 2008 |

|

RU2386524C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АНТИДЕТОНАЦИОННОЙ ХАРАКТЕРИСТИКИ БЕНЗИНА | 1999 |

|

RU2148826C1 |

Изобретение относится к оценке защитного действия ингибиторов коррозии металла и сварных соединений в сорбционно-активных средах и может найти применение в нефтяной, газовой и химической промышленности. Способ оценки эффективности ингибиторной защиты металла в коррозионно-агрессивных средах заключается в нанесении пробы коррозионно-агрессивной среды на образцы металла, в качестве которых используются образцы основного металла, образцы металла, покрытого продуктами коррозии, и образцы металла, имитирующие собой участки зоны термического влияния сварных соединений, измерении соответствующих электродных потенциалов, краевого угла смачивания, поверхностного натяжения исследуемой среды и определения по ним работы адгезии, по величине работы адгезии и соответствующей разности электродных потенциалов судят о надежности защиты металла в коррозионно-агрессивной среде. Данное изобретение позволяет повысить достоверность оценки эффективности ингибиторной защиты металла в условиях коррозионно-агрессивных среды, а также упростить и ускорить определение свойств исследуемых металлических образцов, 2 с. и 1 з.п. ф-лы, 1 ил., 8 табл.

| US 5370776 A, 06.12.1994 | |||

| МОДУЛЬНАЯ СИСТЕМА АВИОНИКИ САМОЛЕТА | 2006 |

|

RU2413655C2 |

| US 5610068 A, 11.03.1997 | |||

| US 4020680 A, 03.05.1977 | |||

| Способ определения скорости коррозии металлов в водных растворах ингибиторов-пассиваторов | 1983 |

|

SU1146584A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ К КОРРОЗИИ И СТАРЕНИЮ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2009467C1 |

Авторы

Даты

2001-07-27—Публикация

2000-01-31—Подача