Изобретение относится к области сварочной техники, в частности к оценке требований к химическому составу углеродистых и низколегированных сталей, обеспечивающих отсутствие склонности к образованию холодных трещин и требуемый комплекс механических характеристик сварного соединения при выполнении сварки на заданных режимах.

Известен способ оценки влияния режимов сварки на стойкость стали к образованию холодных трещин путем проведения испытаний крупномасштабных образцов, заключающийся в том, что производят разрушение конструкции и фиксируют напряженное состояние сварного соединения с помощью тензорезисторов (см. RU 2065347, B23K 31/12, 1992).

Однако известный способ при отрицательном результате испытаний не позволяет определить требования к химическому составу сталей, которые могут быть использованы на указанных сочетаниях режимов сварки.

Известен способ предупреждения образования холодных трещин в сварных соединениях из углеродистых и низколегированных сталей при сварке на заданных режимах, базирующийся на расчете величины эквивалентного углерода (Сэкв или Рсм), обеспечивающей отсутствие холодных трещин в сварном соединении исходя из требований к химическому составу стали в зависимости от температуры предварительного или сопутствующего подогрева в процессе сварки (см. Строительные нормы и правила (СНиП) 2.05.06-85 «Магистральные трубопроводы»).

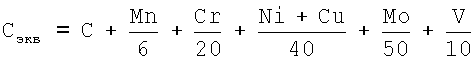

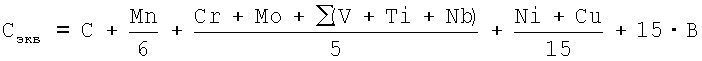

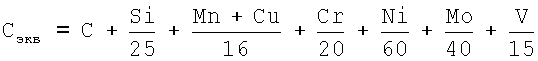

В известном способе при использовании в качестве эквивалентного углерода Сэкв, предполагается, что:

- проведение сварки без подогрева допускается для сталей химический состав которых соответствует Сэкв≤0,4%;

- сварка с подогревом в диапазоне температур от 50 до 200°С проводится на сталях, химический состав которых соответствует Сэкв=0,4-0,45%.

При определении эквивалентного углерода по Рсм считается, что сварка без подогрева допустима для сталей, химический состав которых дает значение Рсм не превышающее 0,23.

Недостатком указанного способа является то, что при определении требований к химическому составу стали, обеспечивающему отсутствие холодных трещин, учитывается только температура предварительного и сопутствующего подогрева и не принимается во внимание влияние других режимов сварочного процесса, таких как сила тока и скорость сварки.

Кроме того, способ не позволяет получить информацию о количественной взаимосвязи между режимами применяемых сварочных процессов и соответствующего им критического значения эквивалентного углерода, определяющего химический состав стали, обеспечивающий стойкость против образования холодных трещин, и, соответственно, получение требуемого комплекса механических свойств сварного соединения.

В основу настоящего изобретения положена задача создания способа предупреждения образования холодных трещин в сварных соединениях из углеродистых и низколегированных сталей при сварке на заданных режимах, обеспечивающего повышение надежности предупреждения образования холодных трещин и достижение заданных механических свойств металла околошовного участка (ОШУ) сварного соединения за счет учета взаимосвязи критического значения эквивалентного углерода (Сэкв или Рсм) со скоростью охлаждения металла зоны термического влияния (ЗТВ) сварного соединения в интервале температур 800-500°С

(w8-5).

Поставленная задача достигается тем, что способ предупреждения образования холодных трещин в сварных соединениях из углеродистых и низколегированных сталей при сварке на заданных режимах заключается в том, что предварительно для группы сталей выбранного класса определяют критические скорости охлаждения металла околошовного участка сварного соединения в интервале температур 800-500°С, соответствующие предельно допустимому значению показателя склонности каждой стали группы к образованию холодных трещин в околошовном участке сварного соединения, в качестве которого используют максимально допустимый процент мартенсита в структуре околошовного участка сварного соединения или предельно допустимое значение твердости околошовного участка сварного соединения, определяют значения эквивалентного углерода для каждой стали и строят график зависимости между критическими скоростями охлаждения и эквивалентным углеродом для указанной группы сталей, наносят на полученный график значение скорости охлаждения околошовного участка сварного соединения, соответствующее заданному способу и режимам сварки, определяют по графику критическое значение эквивалентного углерода для сталей указанной группы выбранного класса и используют для сварки на заданном режиме стали, эквивалентный углерод которых не превышает определенного критического значения.

Способ осуществляют следующим образом.

На основе анализа исходных анизотермических и структурных диаграмм для рассматриваемой группы сталей определяют критические скорости охлаждения w8-5, при которых в металле ЗТВ сварных соединений каждой из выбранных сталей достигается предельно допустимое значение выбранного показателя склонности стали к образованию холодных трещин, в качестве которого может быть использован:

либо максимально допустимый % мартенсита в структуре ОШУ ЗТВ сварного соединения;

либо предельно допустимые значения механических свойств ОШУ ЗТВ сварного соединения (твердость, ударная вязкость).

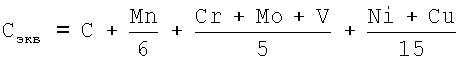

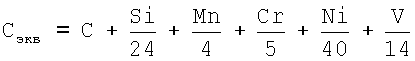

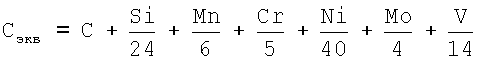

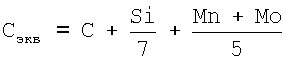

С использованием расчетных формул для определения эквивалентного углерода выбираемой в зависимости от химического состава рассматриваемой группы сталей рассчитывают значения эквивалентного углерода (Сэкв или Рсм) для каждой стали (см. табл. 1).

С использованием полученных значений Сэкв или Рсм для каждой стали из рассматриваемой группы и предварительно определенных экспериментальных путем соответствующих им критических значений скорости охлаждения определяют зависимость: скорость охлаждения - эквивалент углерода. Наносят на полученную диаграмму значение скорости охлаждения (w8-5) ЗТВ сварного соединения, соответствующее заданному способу сварки и используемому сочетанию режимов, и определяют критическое значение эквивалентного углерода для сталей рассматриваемой группы, гарантирующее отсутствие холодных трещин в ЗТВ сварного соединения.

Определение критических скоростей охлаждения проводят с использованием предварительно построенных по ГОСТ 23870 («Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл») для металла околошовного участка сварного соединения структурных диаграмм или анизотермических (термокинетических) диаграмм распада аустенита с нанесенными на них значениями изменения твердости в зависимости от скорости охлаждения в интервале температур 800-500°С. По указанным диаграммам определяют скорость охлаждения, обеспечившую формирование в металле околошовного участка сварного соединения или 50% мартенсита или твердость, равную, например, 350 HV. Это значение скорости охлаждения принимают за критическое для данной стали.

Ниже приведен пример реализации предлагаемого изобретения при сварке корневого прохода кольцевых стыков трубопроводов, изготовленных из стали категории прочности Х80, выполненного методом ручной дуговой сварки с погонной энергией 1,6 кДж/мм при подогреве 50°С и обеспечивающего скорость охлаждении

w8-5 металла ЗТВ сварного соединения 60°С/с.

1. Сталь категории прочности Х80 относится к классу низколегированных сталей системы легирования Si-Mn. Отличительной особенностью их химического состава от традиционных кремне-марганцевых трубных сталей является пониженное содержание углерода и дополнительное микролегирование сильными карбидообразующими элементами. В качестве показателя, обеспечивающего отсутствие холодных трещин и требуемые свойства ЗТВ сварного соединения для отобранной группы сталей, было выбрано предельно допустимое значение твердости ОШУ ЗТВ сварного соединения, равное 300 HV.

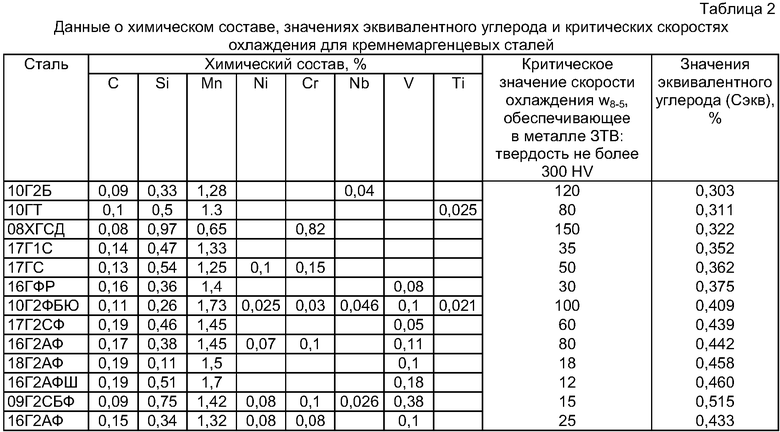

По экспериментальным данным были определены критические величины скорости охлаждения для каждой стали из рассматриваемой группы, при которых в металле ЗТВ сварного соединения достигается предельно допустимая твердость не более 300 HV. В табл. 2, содержащей данные о химическом составе, значениях эквивалентного углерода и критических скоростях охлаждения для кремнемаргенцевых сталей, обобщены сведения по сталям, химический состав которых близок к сталям категории прочности Х80.

2. По формуле 6 из табл. 1 были рассчитаны значения эквивалентного углерода (Сэкв) для всех сталей из рассматриваемой группы, также представленные в табл. 2.

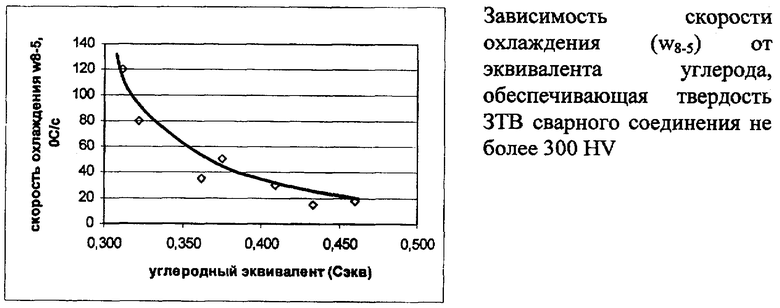

3. С использованием найденных значений была построена зависимость: скорость охлаждения, обеспечивающая твердость металла ЗТВ сварного соединения не выше 300 HV - эквивалент углерода (чертеж).

Сопоставляя полученный график со значением скорости охлаждения w8-5, характеризующим заданный режим сварки и равным 60°С/с, получим, что проведение сварки на указанных режимах с гарантированным обеспечением твердости металла ЗТВ сварного соединения не выше 300 HV, возможно на сталях, эквивалент углерода которых не превышает критического значения, равного 0,36.

Предлагаемый способ позволяет определить критическое значение эквивалентного углерода для углеродистых и низколегированных сталей исходя из требований по обеспечению стойкости сварных соединений к образованию холодных трещин и механических свойств металла ЗТВ на уровне нормативных требований, в зависимости от скорости охлаждения (w8-5), соответствующей выбранному способу и режимам сварки.

C, Si, Mn, Cr и т.п. - содержание соответствующего легирующего элемента в стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| Способ сварки сталей под флюсом | 1985 |

|

SU1263471A1 |

| СТАЛЬ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ | 2007 |

|

RU2340698C1 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ПОСРЕДСТВОМ СВАРКИ | 1998 |

|

RU2196671C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| Сталь | 1991 |

|

SU1789572A1 |

Изобретение относится к области сварочной техники, а именно к оценке требований к химическому составу углеродистых и низколегированных сталей, обеспечивающих отсутствие склонности к образованию холодных трещин и требуемый комплекс механических характеристик сварного соединения при выполнении сварки на заданных режимах. Предварительно для группы сталей выбранного класса определяют критические скорости охлаждения металла околошовного участка сварного соединения в интервале температур 800-500°С, соответствующие предельно допустимому значению показателя склонности каждой стали группы к образованию холодных трещин в околошовном участке сварного соединения. В качестве указанного показателя используют максимально допустимый процент мартенсита в структуре околошовного участка сварного соединения или предельно допустимое значение твердости околошовного участка сварного соединения. Определяют значения эквивалентного углерода для каждой стали и строят график зависимости между критическими скоростями охлаждения и эквивалентным углеродом для указанной группы сталей. Наносят на полученный график значение скорости охлаждения околошовного участка сварного соединения, соответствующее заданному способу и режимам сварки, и определяют по графику критическое значение эквивалентного углерода для сталей указанной группы выбранного класса. Для сварки на заданном режиме используют стали, эквивалентный углерод которых не превышает определенного критического значения. Повышается надежность предупреждения образования холодных трещин с достижением заданных механических свойства металла околошовного участка сварного соединения. 1 ил., 2 табл.

Способ предупреждения образования холодных трещин в сварных соединениях из углеродистых и низколегированных сталей при сварке на заданных режимах, при котором предварительно для группы сталей выбранного класса определяют критические скорости охлаждения металла околошовного участка сварного соединения в интервале температур 800-500°С, соответствующие предельно допустимому значению показателя склонности каждой стали группы к образованию холодных трещин в околошовном участке сварного соединения, в качестве которого используют максимально допустимый процент мартенсита в структуре околошовного участка сварного соединения или предельно допустимое значение твердости околошовного участка сварного соединения, определяют значения эквивалентного углерода для каждой стали и строят график зависимости между критическими скоростями охлаждения и эквивалентным углеродом для указанной группы сталей, наносят на полученный график значение скорости охлаждения околошовного участка сварного соединения, соответствующее заданному способу и режимам сварки, определяют по графику критическое значение эквивалентного углерода для сталей указанной группы выбранного класса и используют для сварки на заданном режиме стали, эквивалентный углерод которых не превышает определенного критического значения.

| ВИНОКУРОВ В.А | |||

| Сварка в машиностроении, т.3 | |||

| - М.: Машиностроение, 1979, с.419-434 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ К ХОЛОДНЫМ ТРЕЩИНАМ | 1992 |

|

RU2065347C1 |

| Способ оценки сопротивляемости металла сварного соединения образованию холодных трещин | 1990 |

|

SU1756078A1 |

| Способ определения склонности к холодным трещинам сварных соединений | 1980 |

|

SU893470A1 |

Авторы

Даты

2010-04-20—Публикация

2008-06-10—Подача