Изобретение относится к области трубопроводной арматуры и может быть использовано в химической, энергетической и других отраслях промышленности.

В известном клапане регулирующем У27087-050 (Промышленный каталог "Арматура трубопроводная и приводные устройства", книга 2, АО "Знамя труда", 1998 г., Санкт-Петербург) отсутствует узел фиксации положений плунжера, предотвращающий самооткручивание ходовой резьбы, что может привести в процессе эксплуатации к неконтролируемому изменению положения плунжера и соответственно изменению расхода среды.

В известном изобретении (авторское свидетельство ЧССР N 267847 F 16 К 35/10, 1990 г.), предотвращение от самооткручивания ходовой резьбы достигается за счет применения фиксатора, который при каждом изменении положения плунжера за счет поворота маховика должен вкручиваться в крышку через одно из отверстий в маховике, но это неудобно в эксплуатации, т.к.

а) при многократном вкручивании резьба на крышке или на фиксаторе может повредиться;

б) фиксатор может выкрутиться за счет вибрации, а если вводить контргайку, то потребуется дополнительный инструмент и увеличится время обслуживания, т.к. в этом случае необходимо скрутить контргайку, чтобы снять фиксатор.

Наиболее близким к предлагаемому техническому решению является известное изобретение (авторское свидетельство СССР N 750206 F 16 К 35/02, 1980 г.), где предотвращение от самооткручивания ходовой резьбы достигается за счет применения фиксатора, поджимаемого спиральной пружиной и установленного между корпусом и ступицей маховика, и взаимодействующего скосами на торцевых поверхностях и шлицами со скосами, выполненными на ступице маховика, и шлицами на наружной поверхности корпуса, но применение такого устройства значительно увеличивает трудоемкость изготовления клапана, т.к. это требует выполнения сложной формы скосов на ступице маховика, фиксаторе, шлицев на корпусе и фиксаторе, изготовления спиральной пружины;

Техническая задача, которая ставилась при разработке данного изобретения, это

а) высокая надежность узла фиксации положений запорного органа для предотвращения самооткручивания ходовой резьбы;

б) технологичность и низкая трудоемкость изготовления клапана.

Поставленная задача решается за счет того, что в клапане регулирующем, содержащем корпус с закрепленной на нем крышкой, запорный орган со штоком, узел фиксации положений запорного органа и управляющий орган, узел фиксации положений запорного органа соединен с управляющим органом и крышкой клапана и содержит кольцевой диск с N радиусными пазами, которые закруглены в местах выхода на наружную поверхность диска, и фиксатор, выполненный в виде плоской пружины, имеющей конец с загнутыми краями, который при каждом перемещении запорного органа 2 фиксируется в одном из радиусных пазов диска.

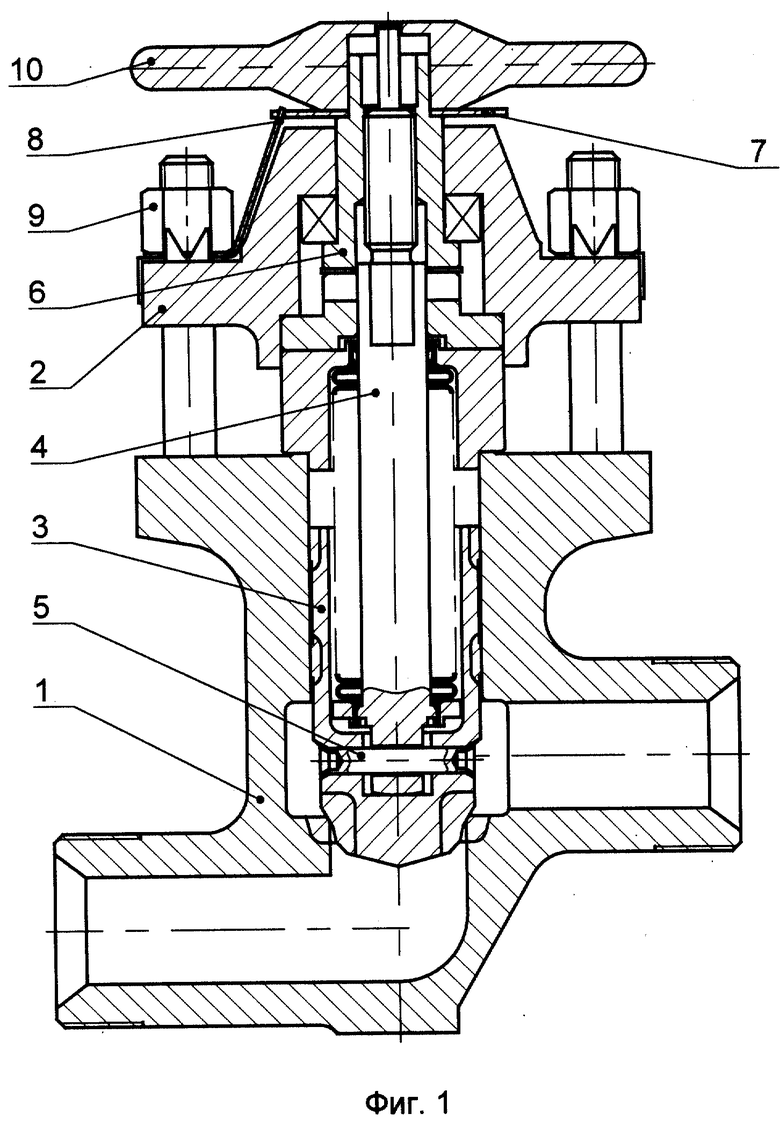

На фиг. 1 изображен клапан регулирующий.

Клапан регулирующий содержит корпус 1 с закрепленной на нем крышкой 2, запорный орган 3, соединенный со штоком 4 штифтом 5, втулку резьбовую 6 с установленным на ней диском 7, фиксатор 8, присоединенный к крышке 2 гайкой 9, рукоятку 10.

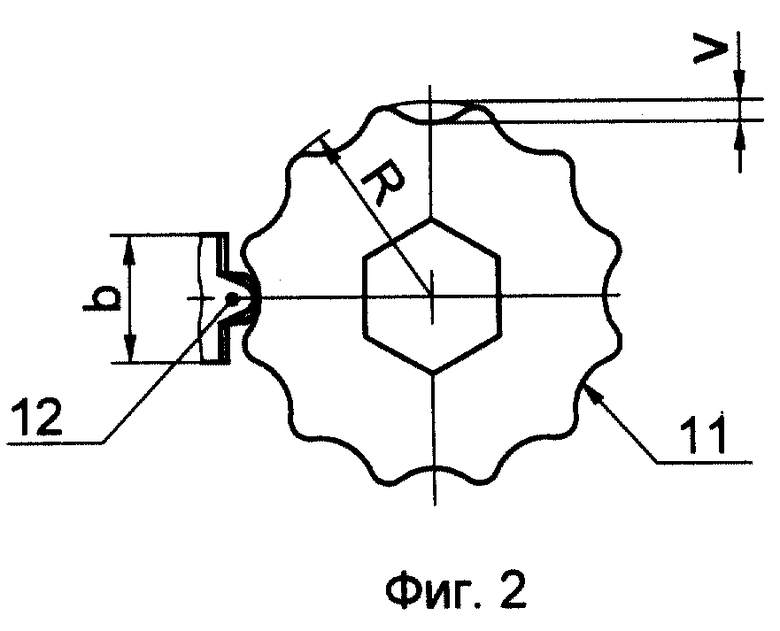

На фиг. 2 изображены радиусные пазы диска 11 и конец фиксатора с загнутыми краями 12.

Устройство работает следующим образом (см. фиг. 1, 2):

при вращении рукоятки 10 и соответственно втулки резьбовой 6 и диска 7 с радиусными пазами 11, шток 4 вместе с запорным органом 3 совершает поступательное движение, при этом конец фиксатора 12 прижимается к диску 7 и фиксирует выбранное положение запорного органа, попадая в один из N пазов диска 11.

Надежная фиксация положений запорного органа происходит за счет того, что фиксатор 8 выполнен в виде плоской пружины и имеет упругую деформацию, удерживая свой конец 12 в пазу диска 11.

Величина усилия поджатия фиксатора должна обеспечивать надежную фиксацию положений запорного органа, с одной стороны, и возможность перемещения фиксатора по пазам диска, с другой стороны.

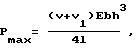

Форма и глубина пазов диска 11 определяется из расчета необходимой величины усилия поджатия фиксатора, которая различна для каждого клапана и рассчитывается по известной формуле для плоской пружины

где, l - плечо фиксатора,

V - прогиб фиксатора,

V1 - прогиб фиксатора при поджатии,

E - модуль упругости материала фиксатора,

b, h - ширина и толщина фиксатора.

Расчет потери крутящего момента при повороте рукоятки за счет применения данного узла фиксации ведется по формуле

Mкр = R • Pmax • μ,

где R - радиус кольцевого диска в верхней точке;

μ - коэффициент трения между фиксатором и диском.

Предлагаемое изобретение обеспечивает

а) надежность узла фиксации положений запорного органа и соответственно предотвращает самооткручивание ходовой резьбы за счет применения радиальной фиксации и выполнения N пазов на диске 9. При этом фиксация положений запорного органа выполняется с точностью 1/N шага ходовой резьбы штока 4.

б) низкую трудоемкость и технологичность при изготовлении клапана, т. к. изготовление диска и фиксатора можно вести пакетом из нескольких деталей, а при массовом производстве - методом холодной штамповки.

Кроме этого, применение в клапане узла фиксации положений запорного органа незначительно увеличивает весогабаритные характеристики клапана, т.к. диск и фиксатор изготавливаются из листового материала, и обеспечивает удобство в эксплуатации, т. к. не требует от обслуживающего персонала при каждом изменении положения запорного органа устанавливать фиксатор.

Предлагаемая конструкция клапана регулирующего DN 25, Pp 4,0 МПа, t до 250oC прошла приемочные испытания на АНО "Спецпромарматура", Великий Новгород.

Клапан регулирующий наработал 3000 циклов, крутящий момент холостого хода увеличился по сравнению с клапанами с теми же параметрами, изготовленными по ранее существующей технологии с 3 H•м до 3,3 H•м.

Испытания показали работоспособность и надежность фиксации положений запорного органа клапана регулирующего, даже при вибрации рабочего органа с частотой 1-30 Гц.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2012 |

|

RU2517749C2 |

| ЗАМКОВОЕ УСТРОЙСТВО ЗАТВОРА ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2001 |

|

RU2188979C1 |

| КЛАПАН СИЛЬФОННЫЙ | 2004 |

|

RU2250404C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 2001 |

|

RU2189512C1 |

| КЛАПАН | 2013 |

|

RU2525994C1 |

| СЛИВНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2001 |

|

RU2182091C1 |

| ПОВОРОТНЫЙ КРИВОШИПНЫЙ ПРИВОД | 2000 |

|

RU2177096C1 |

| СЕДЛО ЗАПОРНОГО ОРГАНА АРМАТУРЫ ТРУБОПРОВОДНОЙ | 2002 |

|

RU2206008C1 |

| ШАРОВОЙ КРАН | 2000 |

|

RU2179677C1 |

| ЗАПОРНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2001 |

|

RU2185982C1 |

Изобретение относится к трубопроводной арматуре и предназначено для использования в качестве регулирующего устройства в химической, энергетической и других отраслях промышленности. Клапан регулирующий содержит корпус с закрепленной на нем крышкой, запорный орган со штоком, узел фиксации положений запорного органа и управляющий орган. Узел фиксации соединен с управляющим органом и крышкой клапана. Узел фиксации содержит кольцевой диск с N радиусными пазами и фиксатор. Пазы закруглены в местах выхода на наружную поверхность диска. Фиксатор выполнен в виде плоской пружины, имеющей конец с загнутыми краями. При каждом перемещении запорного органа конец фиксатора фиксируется в один из радиусных пазов диска. Изобретение обеспечивает высокую надежность узла фиксации для предотвращения самооткручивания ходовой резьбы при работе клапана, низкую трудоемкость и технологичность при изготовлении клапана. 2 ил.

Клапан регулирующий, содержащий корпус с закрепленной на нем крышкой, запорный орган со штоком, узел фиксации положений запорного органа и управляющий орган, отличающийся тем, что узел фиксации положений запорного органа соединен с управляющим органом и крышкой клапана и содержит кольцевой диск с N радиусными пазами, которые закруглены в местах выхода на наружную поверхность диска, и фиксатор, выполненный в виде плоской пружины, имеющей конец с загнутыми краями, который при каждом перемещении запорного органа фиксируется в одном из радиусных пазов диска.

| Клапан | 1977 |

|

SU750206A1 |

| Золотниковое распределительное устройство | 1978 |

|

SU777316A1 |

| Литьевая форма для изготовления полимерных крупногабаритных изделий | 1982 |

|

SU1027044A1 |

| КОНТУР С ЛИТИЕВЫМ ТЕПЛОНОСИТЕЛЕМ СИСТЕМЫ ОХЛАЖДЕНИЯ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2133512C1 |

| US 5323805 A, 28.06.1994 | |||

| КОМПОЗИЦИИ СЕРОСОДЕРЖАЩЕГО ПОЛИМЕРА, ОТВЕРЖДАЕМЫЕ РЕАКЦИЕЙ ПРИСОЕДИНЕНИЯ ПО МИХАЭЛЮ, КАТАЛИЗИРУЕМЫЕ ФОСФИНОМ | 2015 |

|

RU2672103C2 |

| Способ бесшахтной добычи полезных ископаемых | 1988 |

|

SU1550110A1 |

| ЭКСПОНОМЕТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КИНОКАМЕРЫ | 1965 |

|

SU215723A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2001-08-10—Публикация

1999-12-08—Подача