Изобретение относится к области прокатного производства, а точнее к оборудованию трубопрокатных станов, в частности к упорно-регулировочным механизмам трубопрокатных станов винтовой прокатки с боковой выдачей проката.

Известен упор для стержня оправки в трубопрокатных станах, в частности в станах косой прокатки (см. патент ФРГ N 939744, кл. B 21 B 25/02, опубл. 1963 г.). Он содержит приводную каретку, размещенную на ней упорную головку и механизм уравновешивания инерционных масс, выполненный в виде кривошипно-шатунного механизма. Кривошипно-шатунный механизм соединен с аккумулятором, выполненным в форме поднимающегося и опускающегося груза. Это осуществляется с помощью использования целого ряда зубчатых передач, кривошипных и кулачковых механизмов, каждый из которых обладает своими монтажными и тепловыми зазорами, что в условиях высокой цикличности в работе прокатного стана и знакопеременных нагрузок приводит к увеличению простоев стана, связанных с обслуживанием и ремонтом оборудования, и к значительному снижению производительности стана в целом.

Известен также упорно-регулировочный механизм стана поперечно-винтовой прокатки (см. а.с. N 1576215, кл. B 21 B 25/02, опубл. 1990 г.).

Этот упорно-регулировочный механизм содержит станину, каретку с приводом ее перемещения, расположенную на ней откидную упорную головку и упорный замок. На станине смонтированы также одна пара приводных роликов и один стационарный поддерживающий ролик.

Условия трения между роликами и стержнем могут непрерывно меняться из-за наличия охлаждающей воды, смазки, колебания температуры, окалины на самом стержне, приводных роликах и в окружающем пространстве и др. Следовательно, непрерывно изменяется точность остановки стержня (с оправкой) по отношению к оси прокатной клети.

Если стержень не дойдет до требуемого положения, то упорная головка не сможет закрыться. Для этого потребуется дополнительное время на его точную установку с пульта управления оператором. Если же стержень перейдет требуемое положение, то при прокатке под действием прокатываемого металла произойдет удар стержня в упорную головку, в результате чего долговечность ее работы значительно снизится.

Указанные недостатки увеличивают непроизводительные простои стана на ремонт оборудования, что приводит к снижению производительности стана в целом.

Из известных упорно-регулировочных механизмов стана поперечно-винтовой прокатки наиболее близким по технической сущности является упорно-регулировочный механизм стана винтовой прокатки, описанный в патенте РФ N 2103081, кл. B 21 B 25/02, опубл. 27.01.98 г.

Этот упорно-регулировочный механизм стана винтовой прокатки содержит станину, каретку с приводом ее перемещения, упорную головку, привод поворота головки и запирающий ее рычаг, расположенную за упорной головкой роликовую опору и размещенную в ней штангу с вилкообразным захватом и привод ее осевого перемещения. При этом в упорной головке и запирающем рычаге выполнены пазы для пропуска штанги.

Недостаток известной конструкции упорно-регулировочного механизма стана винтовой прокатки заключается в следующем. В большинстве станов винтовой прокатки имеется широкий сортамент прокатываемых труб (гильз) и соответственно широкий сортамент прокатных стержней. Отдельные партии проката могут быть небольшими по объему, поэтому возникает необходимость часто заменять стержни в линии стана винтовой прокатки. Это приводит к дополнительным непроизводительным простоям стана и снижению его производительности в целом.

Чтобы заменить стержень, необходимо его передний конец переместить, как минимум за пределы каретки. На его место устанавливается новый стержень, который перемещают по направлению к прокатному стану.

Под воздействием силы тяжести передний конец стержня, преимущественно малого диаметра, прогибается вниз и, перемещаясь ниже оси прокатки, упирается в центрирующую проводку (не показано). Для дальнейшего продвижения стержня необходимо вручную приподнять его передний конец на ось прокатки, что требует дополнительного времени, а это, в свою очередь, снижает производительность стана.

Задача настоящего изобретения состоит в создании устройства, позволяющего повысить производительность стана винтовой прокатки путем снижения времени на замену стержня, преимущественно малого диаметра, за счет исключения ручного труда на этой операции.

Поставленная задача достигается тем, что в упорно-регулировочном механизме стана винтовой прокатки, содержащем станину, каретку с приводом ее перемещения, расположенную на ней упорную головку и запирающий ее рычаг, роликовую опору, размещенную в ней штангу с вилкообразным захватом, согласно изобретению каретка снабжена закрепленной напротив упорной головки опорной плитой, несущей опорный вал с поддерживающей проводкой, выполненной в виде открытого крюкообразного рычага, и привод ее качания, причем ось опорного вала параллельна оси штанги и совпадает с ней в вертикальной плоскости.

Такое конструктивное выполнение упорно-регулировочного механизма стана винтовой прокатки позволяет повысить производительность прокатного стана, сократив время на замену стержня, преимущественно малого диаметра, путем исключения ручного труда на этой операции.

Это достигается наличием дополнительной промежуточной опоры для стержня, которая уменьшает прогиб вниз переднего конца стержня, возникающий от действия силы тяжести, что исключает утыкание переднего конца стержня в центрирующую проводку, расположенную у переднего торца откидной упорной головки, и обеспечивает безостановочное перемещение стержня в направлении прокатной клети.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

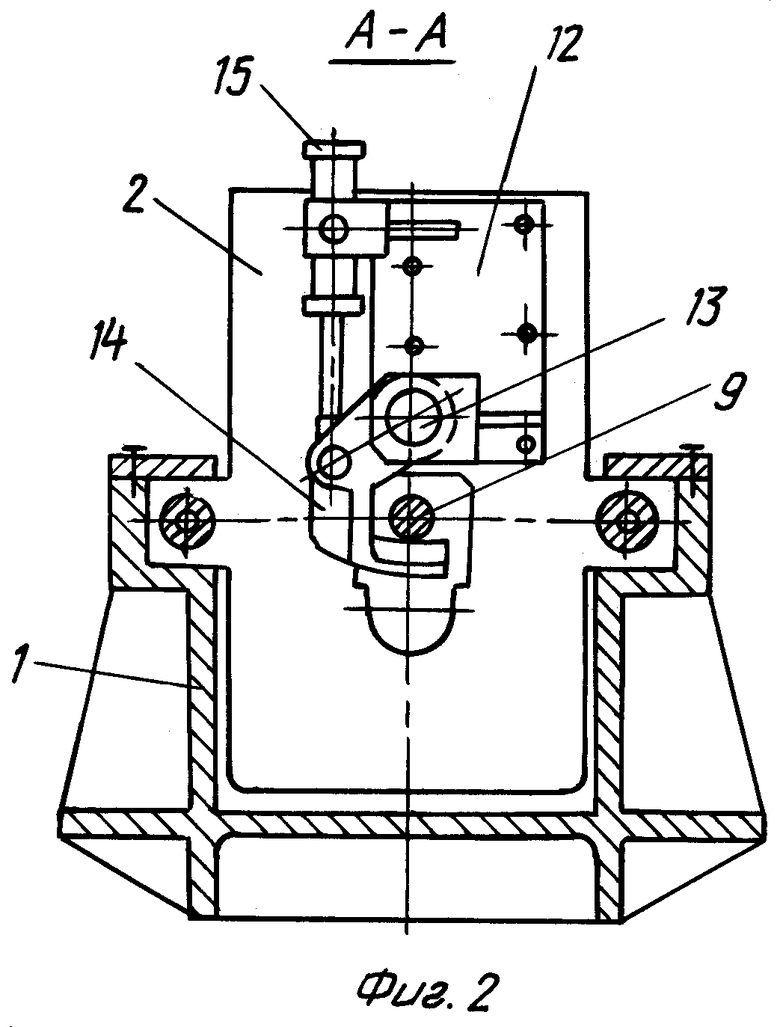

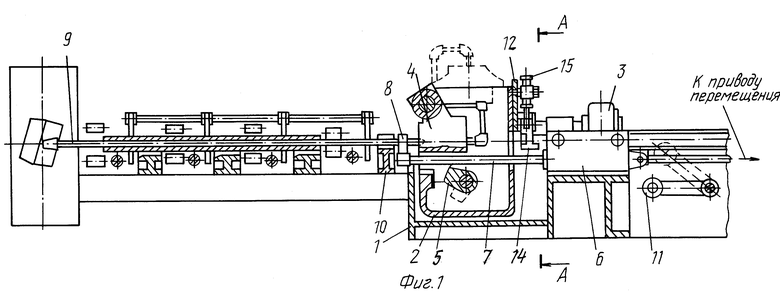

на фиг. 1 - изображен упорно-регулировочный механизм стана винтовой прокатки, общий вид;

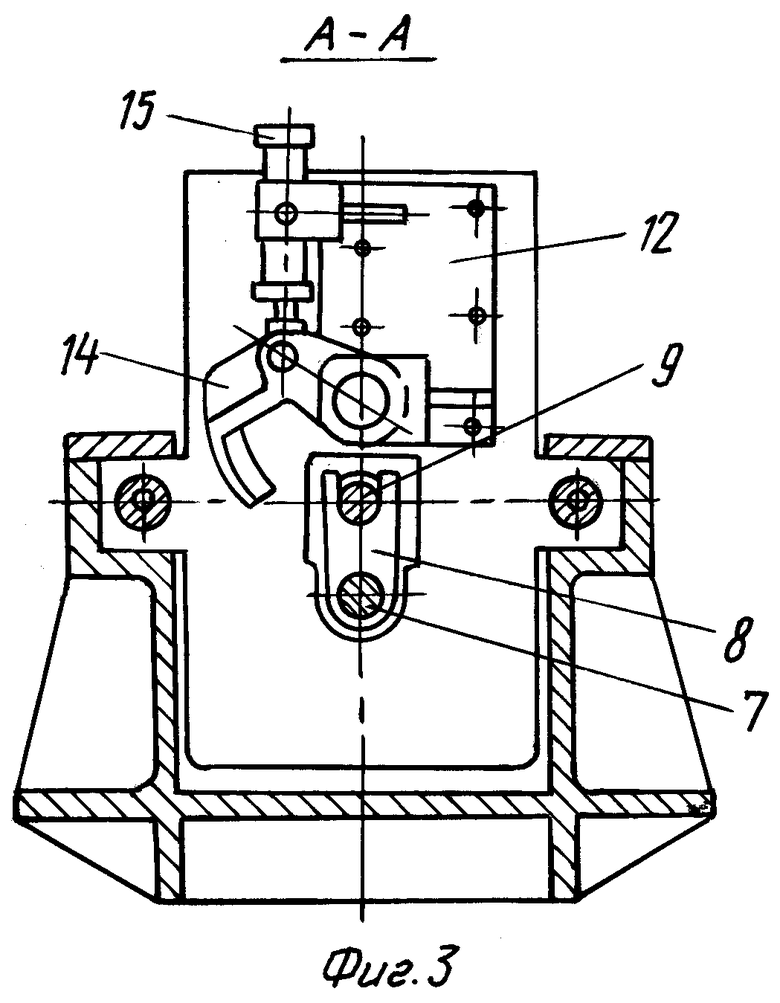

на фиг. 2 - то же, разрез А-А на фиг. 1;

на фиг. 3 - то же, вариант фиг. 2.

Упорно-регулировочный механизм стана винтовой прокатки содержит станину 1, каретку 2 с приводом ее перемещения 3, расположенную на ней упорную головку 4 и запирающий ее рычаг 5. За упорной головкой 4 расположена роликовая опора 6 с размещенной в ней штангой 7 и вилкообразным захватом 8, контактирующим с прокатным стержнем 9. При перемещениях вдоль оси прокатки стержень 9 опирается на центрирующую проводку 10 и поддерживающие ролики 11 (один из них показан на фиг. 1).

Для уменьшения упругого прогиба переднего конца стержня, преимущественно малого диаметра, при его замене каретка 2 снабжена опорной плитой 12, закрепленной напротив упорной головки 4. Опорная плита 12 несет опорный вал 13 с поддерживающей проводкой 14, выполненной в виде открытого крюкообразного рычага, и привод ее качания 15.

Кроме того, ось опорного вала 13 параллельна оси штанги 7 и совпадает с ней в вертикальной плоскости.

Замена прокатного стержня осуществляется следующим образом.

Сначала открывают запирающий рычаг 5 и упорную головку 4. Далее стержень 9 с помощью вилкообразного захвата 8, штанги 7 и роликовой опоры 6 перемещают приводом в осевом направлении от оси прокатной клети. Величина перемещения стержня 9 такова, что его передний конец останавливается вне габаритов каретки 2 и поддерживающей проводки 14. Осуществляется выброс стержня 9. На его место устанавливается новый стержень.

Прежде чем начать перемещение нового стержня в сторону рабочей клети привода 15 поддерживающую проводку 14 поворачивают вокруг опорного вала 13 в нижнее положение (см. фиг. 2). Далее стержень 9 перемещают в направлении прокатной клети. Опираясь на поддерживающую проводку 14, стержень 9 легко заходит в центрирующую проводку 10 и без остановки продвигается до оси прокатной клети. При достижении его переднего конца центрирующей проводки 10 включается привод 15, поворачивая поддерживающую проводку 14 в верхнее положение (см. фиг. 3) без остановки стержня 9. Это возможно благодаря тому, что поддерживающая проводка 14 открыта со стороны, противоположной приводу 15, и, тем самым, открывает пространство для прохождения штанги 7 с вилкообразным захватом 8. Впоследствии поддерживающая проводка 14 постоянно находится в верхнем положении (см. фиг. 3). После этого закрываются упорная головка 4 и запирающий рычаг 5. Упорно-регулировочный механизм готов к рабочему режиму.

Предложенный упорно-регулировочный механизм стана винтовой прокатки по сравнению с известными позволяет сократить время на замену стержня, преимущественно малого диаметра, и вследствие этого повысить производительность прокатного стана в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОРНО-РЕГУЛИРОВОЧНЫЙ МЕХАНИЗМ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1995 |

|

RU2103081C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 1998 |

|

RU2162757C2 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1998 |

|

RU2162019C2 |

| ЗАДНИЙ СТОЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2165810C2 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1996 |

|

RU2136414C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2136419C1 |

| УПОРНО-РЕГУЛИРОВОЧНЫЙ МЕХАНИЗМ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2167012C2 |

| ТРЕХРОЛИКОВЫЙ ЦЕНТРОВАТЕЛЬ ТРУБОПРОКАТНОГО СТАНА | 1993 |

|

RU2040350C1 |

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 1998 |

|

RU2148446C1 |

Изобретение относится к прокатному производству, а точнее к оборудованию трубопрокатных станов, в частности к упорно-регулировочным механизмам трубопрокатных станов винтовой прокатки с боковой выдачей проката. Упорно-регулировочный механизм стана винтовой прокатки содержит станину, каретку с приводом ее перемещения, упорную головку и запирающий ее рычаг, роликовую опору, размещенную в ней штангу с вилкообразным захватом. Каретка снабжена закрепленной напротив упорной головки опорной плитой, несущей опорный вал с поддерживающей проводкой, выполненной в виде открытого крюкообразного рычага, и привод ее качания. Ось опорного вала параллельна оси штанги и совпадает с ней в вертикальной плоскости. Такое конструктивное выполнение упорно-регулировочного механизма стана винтовой прокатки позволяет сократить время на замену стержня преимущественно малого диаметра и повысить производительность прокатного стана в целом. 3 ил.

Упорно-регулировочный механизм стана винтовой прокатки, содержащий станину, каретку с приводом ее перемещения, расположенную на ней упорную головку и запирающий ее рычаг, роликовую опору, размещенную в ней штангу с вилкообразным захватом, отличающийся тем, что каретка снабжена закрепленной напротив упорной головки опорной плитой, несущей опорный вал с поддерживающей проводкой, выполненной в виде открытого крюкообразного рычага, и привод ее качания, причем ось опорного вала параллельна оси штанги и совпадает с ней в вертикальной плоскости.

| УПОРНО-РЕГУЛИРОВОЧНЫЙ МЕХАНИЗМ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1995 |

|

RU2103081C1 |

| Упорно-регулировочный механизм стана поперечно-винтовой прокатки | 1988 |

|

SU1576215A1 |

| Прибор для ориентирования искусственных отклонителей в скважине | 1980 |

|

SU939744A1 |

| Упорно-регулировочный механизм трубопрокатного стана | 1974 |

|

SU526403A1 |

| Товарный регулятор ткацкого станка | 1981 |

|

SU1020467A1 |

Авторы

Даты

2001-08-20—Публикация

1999-05-13—Подача