Изобретение относится к обработке металлов давлением, а точнее к трубопрокатному производству и касается конструкции задних столов прокатных станов. Наиболее эффективно изобретение может быть использовано в прошивных станах.

Известен задний стол прошивного стана (пат. США N 2263744, кл. 80-13, опубл. 25.11.41). Этот стол содержит размещенные за выходной проводкой рабочей клети роликовые центрователи, проводковые устройства гильзы, упорно-регулировочный механизм и привод перемещения стержня.

Каждый из центрователей выполнен в виде попарно закрепленных на двух поворотных рычагах роликов. Рычаги приводятся пневмоцилиндрами через рычажно-шарнирные звенья, образующие запирающуюся систему. Конструкция центрователя предусматривает автоматический отжим роликов, когда на них действуют избыточные силы при зацеплении с трубой.

Недостаток данного решения заключается в том, что ввиду больших габаритов стола невозможно расположить первый по ходу прокатки центрователь достаточно близко к рабочим валкам между шпинделями в станах, где приводы вращения валков размещены на выходе прокатной клети. Поэтому вследствие большой консоли стержень в начальной стадии прокатки имеет большую вибрацию, что обуславливает ухудшение качества труб, а, именно увеличение их разностенности.

Кроме того, несинхронизированная регулировка при изменении центрируемого диаметра также снижает точность центрирования, а значит и качество труб.

Известна также конструкция стола прокатного стана (пат. США N 2976749, кл. 80-051, опубл. 28.3.61), которая включает расположенные перед рабочей клетью роликовые проводки заготовки.

Каждая из которых выполнена в виде двух, расположенных симметрично относительно оси прокатки, двуплечих рычагов, установленных на вертикальных резьбовых штифтах с возможностью поворота, два направляющих ролика, каждый из которых поддерживается одним из рычагов, и общее для рычагов регулирующее устройство для создания симметричного движения роликов.

Регулирующее устройство состоит из двух контактирующих с рычагами ползунов и клинового элемента, а также одного пружинного средства, установленного между рычагами для их перемещения относительно ползунов, и другого пружинного средства, расположенного между каждым из рычагов и каждым из ползунов, для перемещения роликов поворота их в противоположные стороны при изменении типоразмера гильзы.

Недостаток данного решения заключается в том, что его затруднительно использовать в составе оборудования заднего стола прокатного стана в качестве первого центрователя стержня. Это связано:

с невозможностью быстрого раскрытия калибра при подходе гильзы из очага деформации ввиду отсутствия привода;

многозвенная система регулирующего устройства снижает точность и надежность при настройке и центрирования стержня;

двухроликовый калибр не обеспечивает центрирования стержня.

Из известных задних столов наиболее близким по технической сущности является задний стол прошивного стана (пат. СЩА N 3348399, кл. 72-97, опубл. 24.10.67). Этот стол содержит размещенные за станиной рабочей клети секции роликовых центрователей стержня, секции роликовых проводок для гильзы, упорно-регулировочный механизм и привод перемещения стержня. Центрователи и проводники выполнены в виде закрепленных на рычагах роликов. Рычаги установлены на стойках основания, при этом рычаги каждого из центрователей связаны между собой тягой и имеют возможность поворота относительно осей шарниров с помощью силового цилиндра для прохождения гильзы. Рычаги каждой из проводок связаны цепными передачами, а один из них имеет возможность откидывания для боковой выдачи гильзы.

Конструкция центрователей стержня позволяет разместить первый из них в непосредственной близости к очагу деформации, тем самым уменьшить вибрацию стержня в начале и во время прокатки.

Однако примененная в центрователе синхронизация не позволяет осуществить точное центрирование стержня в широком диапазоне диаметров из-за разных траекторий шарниров, соединяющих звенья устройства. Это ведет к ухудшению качества прокатываемых труб, в частности к увеличению разностенности.

Кроме того, шарниры рычагов центрователя испытывают большие нагрузки из-за невыгодного соотношения их плеч, что приводит к усиленному износу, увеличению зазоров в шарнирах и, как следствие, к ухудшению центрирования стержня.

Задача изобретения состоит в создании заднего стола прошивного стана, позволяющего повысить качество прокатываемых труб путем улучшения центрирования стержня в начале процессе прокатки.

Задача достигается тем, что в заднем столе прошивного стана, содержащем расположенные за выходной проводкой, смонтированной на станине рабочей клети, роликовые центрователи стержня, секционные проводки гильзы, упорно-регулировочный механизм и привод перемещения стержня, согласно изобретению, первый по ходу прокатки центрователь стержня смонтирован на станине рабочей клети и выполнен в виде несущих по паре центрирующих роликов двух поворотных от силовых цилиндров корпусов, закрепленных на вертикальных осях по разные стороны от выходной проводки с возможностью закрытия роликов за проводкой и контактирования с предусмотренными в станине регулируемыми синхронизированными ограничителями.

Такое конструктивное выполнение заднего стола прошивного стана позволяет повысить качество прокатываемых труб за счет точности центрирования стержня. Точность центрирования обеспечивается симметрией траектории корпусов с парными роликами относительно оси прокатки, поворот которых фиксируется ограничителями. Причем, при изменении типоразмера стержня ограничители настраиваются посредством синхронизирующего их сухаря, а при подходе гильзы обеспечивается возможность быстрого раскрытия роликов посредством силовых цилиндров.

Кроме того, закрепление первого по ходу прокатки центрователя на станине рабочей клети еще более по сравнению с прототипом уменьшает консоль переднего конца стержня с оправкой, снижая вибрацию стержня, что особенно важно в начальной стадии прокатки.

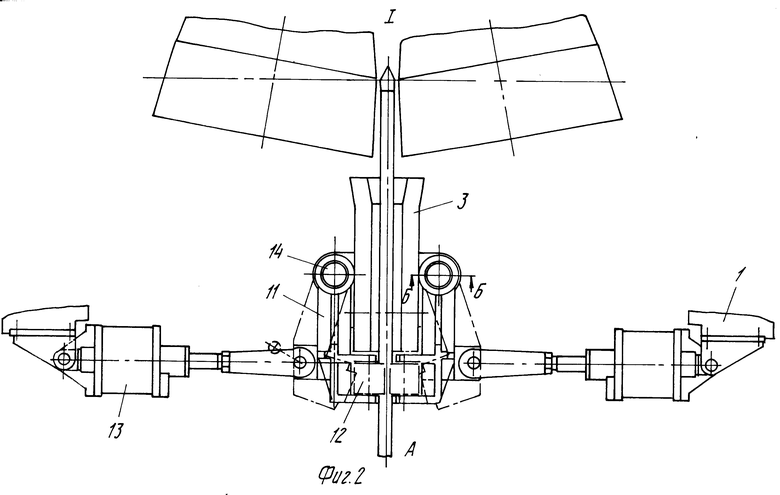

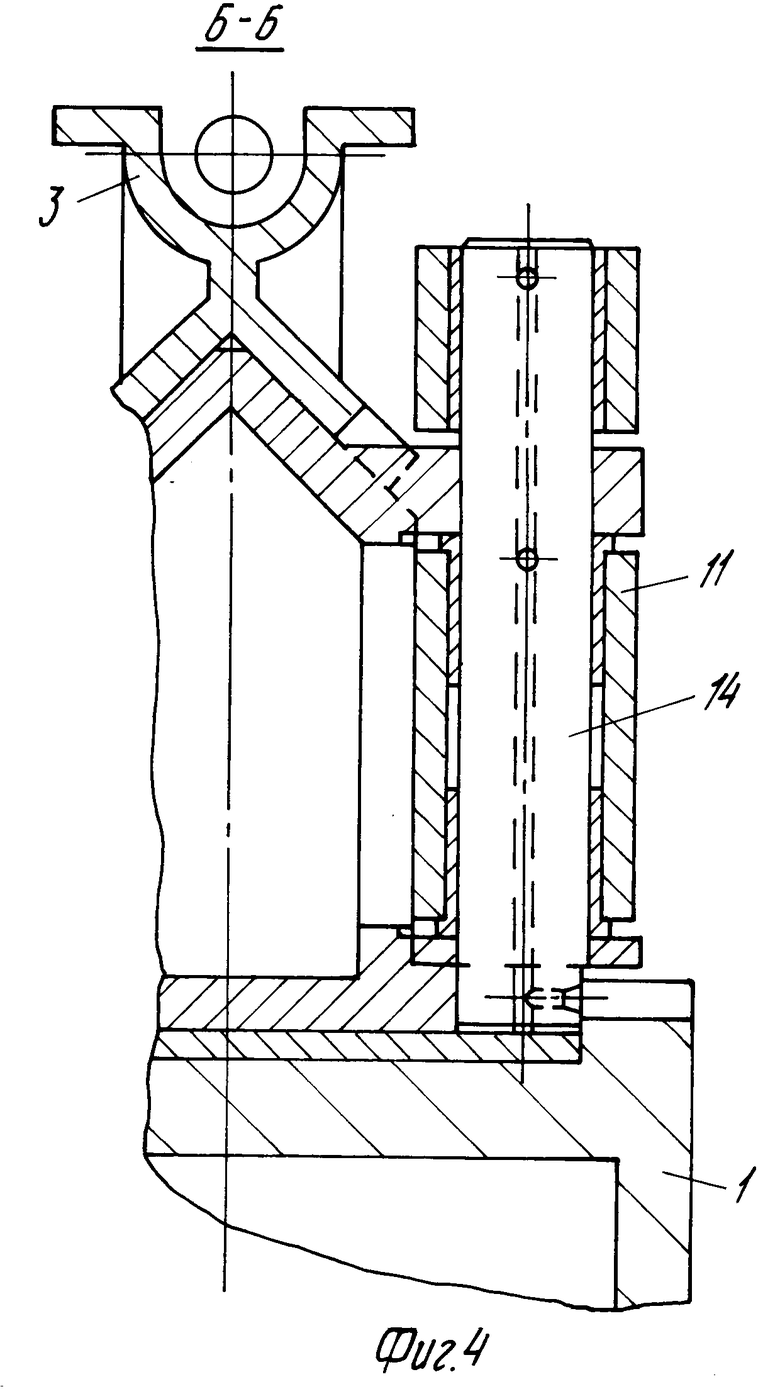

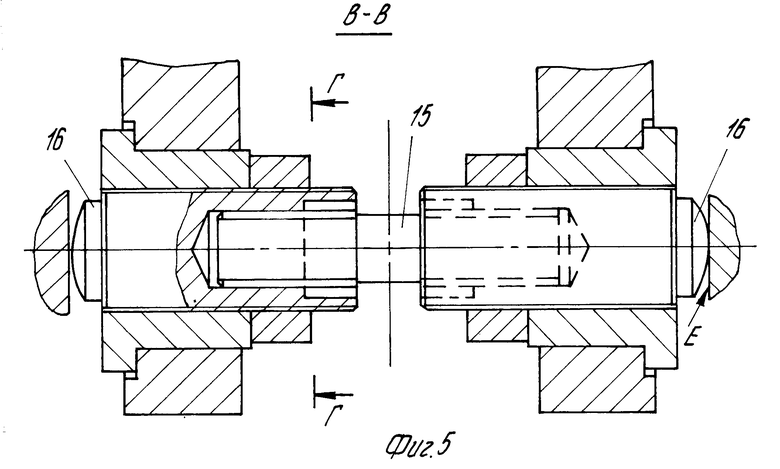

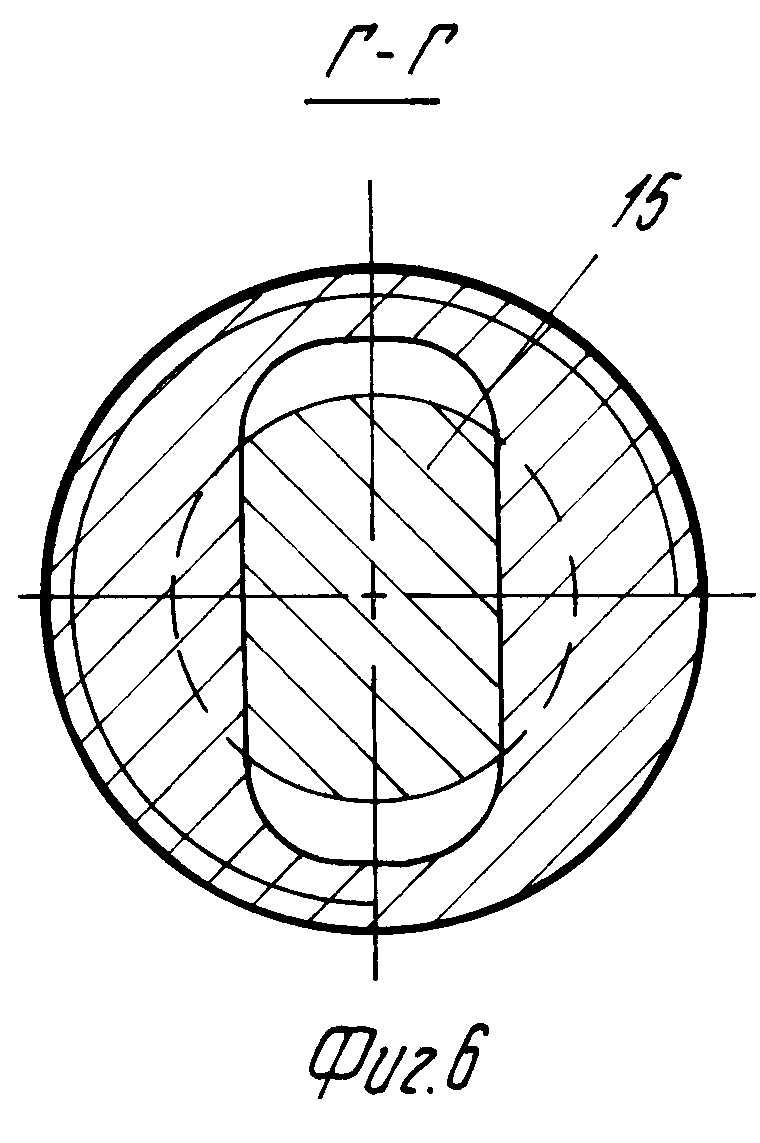

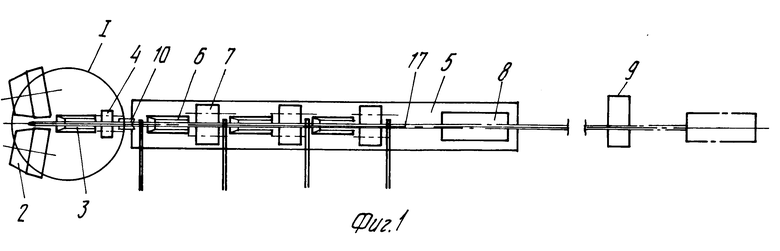

На фиг.1 изображен задний стол прошивного стана, вид сверху; на фиг.2 - узел 1 на фиг.1; на фиг.3 вид А на фиг.1; на фиг.4 разрез Б-Б на фиг.2; на фиг.5 разрез В-В на фиг.3; на фиг.6 разрез Г-Г на фиг.5.

Задний стол прошивного стана содержит размещенные на станине 1 рабочей клети 2 выходную проводку 3 и первый по ходу прокатки центрователь 4 стержня, смонтированные на раме 5 секционные проводки 6 гильзы, роликовые центрователи 7, упорно-регулировочный механизм 8, привод 9 перемещения стержня, поддерживающие ролики 10.

Первый по ходу прокатки центрователь выполнен в виде двух поворотных корпусов 11, двух пар центрирующих роликов 12, каждая из которых закреплена на торце одного из концов корпуса, и двух силовых цилиндров 13 поворота корпусов, связанных с их противоположными концами. Корпуса закреплены на станине посредством вертикальных осей 14 по разные стороны от выходной проводки 1 с возможностью закрытия роликов за проводкой.

В станине 1 установлены регулируемые с помощью сухаря 15 ограничители 16, контактирующие с поверхностью "Е" каждого из корпусов, выполненной на конце, связанном с цилиндром.

В момент начала прокатки стержень 17 с оправкой удерживается на оси прокатки центрователями 7 и упорно-регулировочным механизмом 8. Поддерживающие ролики 10 опущены, проводки 6 гильзы закрыты. По мере выхода гильзы из валков рабочей клети 2 и перемещения ее по заднему столу, ролики центрователей поочередно раскрываются для пропуска гильзы, которая в это время центрируется проводками 6.

По окончании прокатки поддерживающие ролики 8 поднимаются под гильзу, открывается замок (не показан) упорно-регулировочного механизма, и оправочный стержень 17 вместе с гильзой перемещается приводом 9 от клети.

При достижении гильзой положения выброса она удерживается в проводках, а стержень продолжает перемещаться до полного выхода из гильзы. Затем проводки раскрываются, гильза выбрасывается с оси прокатки, например, выбрасывателями, а стержень с оправкой возвращается в рабочее положение.

При изменении центрируемого диаметра первый центрователь настраивается. Для этого сначала ролики 12 поворотом корпусов 11, их несущих, сводятся на оправочный стержень, а затем к корпусам подводятся ограничители 16 до полного контакта с поверхностями "Е" обоих корпусов.

Предложенный задний стол прошивного стана по сравнению с известными позволяет повысить качество прокатываемых труб путем улучшения центрирования стержня в начале прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2138350C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2136419C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1996 |

|

RU2136414C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1998 |

|

RU2162019C2 |

| ТРЕХРОЛИКОВЫЙ ЦЕНТРОВАТЕЛЬ ТРУБОПРОКАТНОГО СТАНА | 1993 |

|

RU2040350C1 |

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 1998 |

|

RU2148446C1 |

| ЗАДНИЙ СТОЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2165810C2 |

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 2007 |

|

RU2349402C1 |

| УПОРНО-РЕГУЛИРОВОЧНЫЙ МЕХАНИЗМ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2172220C2 |

| РОЛИКОВЫЙ ЦЕНТРОВАТЕЛЬ ТРУБОПРОКАТНОГО СТАНА | 2005 |

|

RU2308331C2 |

Изобретение относится к обработке металлов давлением, точнее к конструкции заднего стола прошивного стана. Задний стол прошивного стана содержит размещенные за выходной проводкой рабочей клети роликовые центрователи стержня, проводки гильзы, упорно-регулировочный механизм, привод перемещения стержня, поддерживающие ролики. Первый по ходу прокатки центрователь выполнен в виде двух поворотных на вертикальных осях корпусов и закрепленных на свободном торце каждого из них центрирующих роликов. Корпуса расположены по разные стороны от выходной проводки клети. В станине предусмотрены синхронизируемые ограничители, контактирующие с корпусами. 6 ил.

Задний стол прошивного стана, содержащий расположенные за выходной проводкой, смонтированной на станине рабочей клети, роликовые центрователи стержня, секционные проводки гильзы, упорно-регулировочный механизм и привод перемещения стержня, отличающийся тем, что он снабжен регулируемыми синхронизированными ограничителями, расположенными в станине, при этом первый по ходу прокатки центрователь стержня смонтирован на станине рабочей клети и выполнен в виде несущих по паре центрирующих роликов двух поворотных от силовых цилиндров корпусов, закрепленных на вертикальных осях по разные стороны от выходной проводки с возможностью закрытия роликов за проводкой и контактирования с ограничителями.

| US, патент, 3348399, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1997-11-27—Публикация

1995-07-05—Подача