Изобретение относится к способу позлучения термоклейкого подкладочного материала, а также к термоклейкому подкладочному материалу, полученному этим способом.

Известно получение термоклейких подкладочных материалов, изготовленных из текстильной основы, на которую нанесен путем осаждения слой термоплавких полимеров, распределенных в виде точек.

Такие подкладочные материалы специально предназначены для скрепления с другим текстильным материалом, например тканью, с получением составного материала с регулируемыми физическими свойствами, например прочностью, упругостью, мягкостью, грифом, объемом, качеством на ощупь и т.д.

Эти свойства составного материала определяются природой ткани, природой текстильной основы, подкладочного материала, а также природой композиции и способом нанесения термоплавкого слоя.

После получения термоклейкий подкладочный материал должен выдерживать хранение при температуре окружающей среды. Кроме того, необходимо, чтобы слои этого материала, обычно хранящегося в рулонах, не склеивались бы друг с другом. Термоклейкий подкладочный материал не должен обладать клейкостью или адгезионными свойствами при температуре окружающей среды ("липкостью").

Далее термоклейкий подкладочный материал соединяют с тканью для получения необходимого составного материала.

Это соединение обычно осуществляют путем прессования при температурах от 100 до 160oC и давлениях от нескольких децибар до нескольких бар в течение относительно короткого промежутка времени, порядка 10-30 с.

В течение этого этапа термоплавкие полимеры подкладочного материала должны по меньшей мере частично восстанавливать свои адгезионные свойства.

В ходе этой операции необходимо также избежать просачивания этих термоплавких полимеров сквозь ткань или обратного просачивания, т.е. просачивания через текстильную основу подкладочного материала.

Действительно, просачивание и обратное просачивание производят неэстетический эффект и делают подкладочный материал непригодным для использования, или во всяком случае придают составному материалу нежелательные свойства, противоположные требуемым.

Основное следствие такого просачивания и обратного просачивания заключается в склеивании друг с другом волокон текстильной основы, при этом мягкость составного материала оказывается посредственной. Действительно, посредственная мягкость частично обусловлена возможной гибкостью составного материала и, следовательно, возможностью скольжения волокон текстиля друг относительно друга.

Явления просачивания и обратного просачивания наблюдали с начала использования термоклейких подкладочных материалов, и с тех пор были предприняты многочисленные попытки устранения этих недостатков.

Так, в заявке Франции A2177038 предложено получать подкладочный материал путем последовательного осаждения на текстильную основу двух клейких слоев. Первый слой получают путем осаждения на текстильную основу вязкой дисперсии (пасты), содержащей полимеры с высокой вязкостью и/или высокой температурой плавления, непосредственно на текстильную основу с помощью устройства для трафаретной печати.

Второй слой получают путем нанесения порошка термоплавких полимеров с более низкой вязкостью и/или температурой плавления, чем у полимеров первого слоя.

Поверхность точек пасты первого слоя сохраняет адгезионные свойства благодаря природе и составу содержащихся в ней соединений. Поэтому термоплавкий материал, распыленный в виде тонкого порошка на текстильную основу с нанесенным первым слоем, за счет сил гравитации распределяется на всей поверхности текстильной основы, но более прочно связывается с точками пасты.

Поскольку используемые для нанесения подслоя вещества имеют более высокую температуру плавления, чем вещества термоплавкого слоя, они образуют защитное покрытие и теоретически адгезив не должен течь через текстильную основу, когда подкладочный материал соединяют с тканью.

Однако, поскольку частицы подслоя имеют сферическую или эллипсоидальную форму, частицы термоплавкого вещества приклеиваются ко всей поверхности частицы пасты, особенно в точке соприкосновения частиц пасты и текстильной основы; это приводит к тому, что термоплавкое вещество, находящееся в точке соприкосновения, течет через текстильную основу, а подслой не может служить защитным покрытием в процессе соединения, что приводит к просачиванию термоплавкого вещества через ткань.

Более того, при непосредственном нанесении подслоя на ткань вследствие неправильной формы частиц подслой в большей или меньшей степени проникает в текстильную основу. Это приводит к неоднородности адгезионной поверхности подслоя и, следовательно, количество частиц на ней также меняется, что оказывает негативный эффект на силы адгезии между подкладочным материалом и тканью, в частности создает неоднородность этих сил адгезии.

Кроме того, в способе, предложенном в заявке Франции, используют красящий валик, аналогичный используемым в гелиографических целях. Однако порошок распределяется в полостях валика не очень равномерно. Вследствие этого получаемые слои неоднородны.

Помимо этого, верхний слой адгезива должен прилипать к нижнему слою. Поэтому в известном способе обычно осуществляют спекание для обеспечения прилипания верхнего слоя к нижнему слою.

Кроме того, в этом способе химические композиции подслоя и верхнего слоя должны быть совместимы.

Другой известный способ приведен в заявке Франции A2576191, в которой описан подкладочный материал, содержащий первый термоплавкий слой, нанесенный на лицевую поверхность основы, и второй слой с более высокой, чем у первого, температурой плавления, нанесенный на обратную сторону основы.

Задачей данного изобретения является создание такого способа получения термоклейкого подкладочного материала, а также такого термоклейкого подкладочного материала, полученного этим способом, которые позволили бы исключить ограничения и недостатки известных способов и материалов.

В частности, задачей изобретения является создание термоклейкого подкладочного материала, в котором отсутствует просачивание термоплавкого вещества через текстильную основу при соединении материала с тканью.

Для решения поставленной задачи в изобретении предложен способ получения термоклейкого подкладочного материала, содержащего текстильную основу, первый термоплавкий слой, который наносят на одну из его сторон, называемую лицевой стороной, и второй слой, имеющий температуру плавления выше температуры плавления первого слоя и нанесенный на обратную сторону текстильной основы, отличающийся тем, что:

- распределенный в виде точек первый слой наносят на лицевую сторону текстильной основы с помощью первого устройства трафаретной печати;

- распределенный в виде точек второй слой наносят на передаточный ролик, имеющий правильную и гладкую поверхность, с помощью второго устройства трафаретной печати;

- полученные таким образом точки с плоской поверхностью и малой толщиной переносят на обратную сторону текстильной основы, причем нанесение первого слоя и перенесение второго слоя осуществляют одновременно, так что точки обоих слоев в поперечном сечении лежат друг напротив друга.

Покрытый таким способом текстиль подвергают воздействию электромагнитного излучения и/или бомбардировке электронами и/или термической обработке.

В качестве другого объекта изобретения предложен термоклейкий подкладочный материал, отличающийся тем, что он получен с использованием предложенного в изобретении способа.

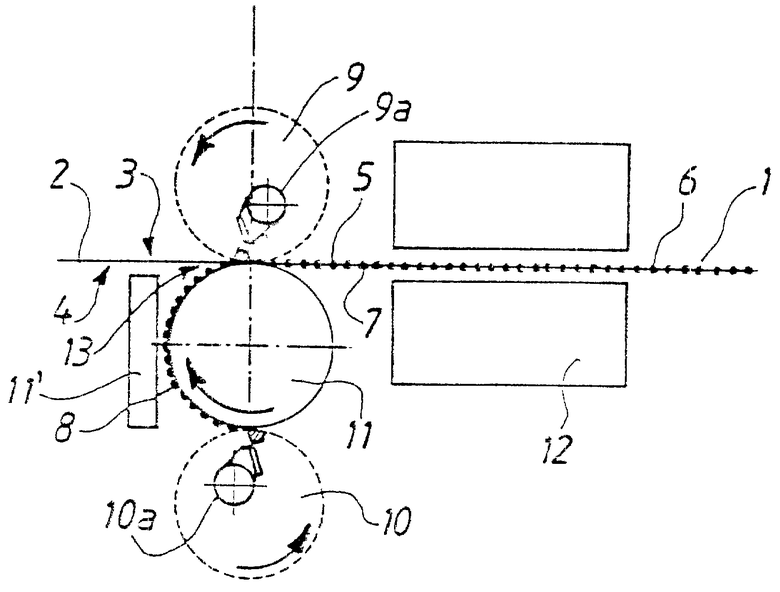

Другие отличительные признаки и преимущества изобретения будут очевидны из дальнейшего описания и прилагаемого чертежа, представляющего собой схематический вид устройства, иллюстрирующий предложенный способ получения подкладочного материала.

В соответствии с изобретением получают термоклейкий подкладочный материал 1, содержащий текстильную основу 2, покрытую с каждой из сторон 3,4 слоем 5,7 термоплавкого полимера.

Текстильная основа 2 может представлять собой известный материал. Она является такой же, как и материалы, обычно используемые для подкладочных материалов.

Она может представлять собой тканое, вязаное или нетканое полотно. Чаще всего эти виды текстиля подвергают обработке с последующими отделочными операциями перед использованием в качестве основы для нанесения покрытия.

Текстильная основа 2 содержит первый термоплавкий слой 5, нанесенный на лицевую сторону 3 текстильной основы 2 и второй слой 7, нанесенный на обратную сторону 4 текстильной основы 2. Первый слой 5 является термоплавким, а температура плавления второго слоя 7 выше температуры плавления первого слоя 5. Термин "термоплавкий" относится к слою, обеспечивающему термическое соединение, твердому и не обладающему адгезионными свойствами при комнатной температуре, но обладающему при высоких температурах пластичностью и поэтому частично пастообразному, текучему, но клейкому. Таким образом, термотекучесть первого слоя 5 выше, чем термотекучесть второго слоя 7.

Термоклейкий подкладочный материал 1 изготовлен так, что второй слой 7 выполняет функцию барьера или экрана по отношению к первому слою 5, то есть он устраняет возможность описанного выше явления обратного просачивания.

Способ получения термоклейкого подкладочного материала 1 заключается в том, что слои 5,7 термоплавких полимеров одновременно наносят на каждую сторону 3,4 текстильной основы 2. Первый термоплавкий слой 5 наносят непосредственно на лицевую сторону 3 текстильной основы 2, а второй слой 7 наносят путем перенесения на обратную сторону 4 текстильной основы 2.

С этой целью наносят первый слой 5, распределенный в виде точек 6 на лицевой стороне 3 текстильной основы 2, с помощью первого устройства 9 трафаретной печати.

Второй слой 7, распределенный в виде точек 8 на передаточном ролике 11, имеющем правильную и гладкую поверхность, наносят с помощью второго устройства 10 трафаретной печати; полученные таким способом точки 8 с плоской поверхностью и малой толщиной затем переносят на обратную сторону 4 текстильной основы 2, при этом нанесение первого слоя 5 и перенесение второго слоя 7 осуществляют одновременно, так что точки 6,8 слоев 5,7 в поперечном разрезе лежат друг напротив друга.

Нанесение первого термоплавкого слоя 5 и второго слоя 7 осуществляют с помощью устройств 9 и 10 для трафаретной печати соответственно. Эти известные ротационные печатные устройства 9 и 10 взаимодействуют, с одной стороны, с резиновыми отжимными валиками 9a, 10a соответственно, и с противороликом - с другой стороны, который может представлять собой передаточный ролик 11.

Иными словами, передаточный ролик 11 служит в качестве противоролика для первого устройств 9 для трафаретной печати, а последнее служит противороликом для передаточного ролика 11.

В результате первое устройство 9 трафаретной печати, второе устройство 10 трафаретной печати и передаточный ролик 11 оказываются расположенными один за другим (например, один над другим), при этом их оси вращения лежат в одной плоскости и перпендикулярны направлению движения текстильной основы 2.

Использование устройств 9,10 для трафаретной печати позволяет применять влажные способы нанесения покрытий, в которых очень тонкие порошки полимеров в форме водной дисперсии наносят на текстильную основу 2 и на передаточный ролик 11 с помощью пустотелых резиновых отжимных валиков 9a, 10a соответственно, установленных внутри вращающихся роликов с тонкой перфорированной стенкой. Резиновые отжимные валики 9a, 10a обеспечивают прохождение пасты, образующей слои 5 и 7, через отверстия устройств 9,10 трафаретной печати соответственно.

В предпочтительном варианте выполнения первое устройство 9 и второе устройство 10 трафаретной печати имеют одинаковый диаметр и содержат взаимно соответствующие множества отверстий.

В составе первого термоплавкого слоя 5, нанесенного на лицевую сторону 3 текстильной основы 2, содержится по меньшей мере один полимер или по меньшей мере один термопластичный сополимер, например полиэтилен, сополимер этилена, полиамид, сложный полиэфир, сополимер сложного полиэфира в форме дисперсии или раствора этих веществ. В нем также может содержаться смесь этих веществ.

Состав второго слоя 7, нанесенного на обратную сторону 4 текстильной основы 2, меняется в зависимости от области применения. Например, он может включать антиадгезионную добавку, возможно, представляющую собой силикон.

Второй слой 7 содержит сшивающиеся или несшивающиеся полимеры, температура плавления которых превышает температуру плавления термоплавкого слоя 5.

В некоторых случаях используют тонкоразмолотые вещества с более высокой температурой плавления, чем температура плавления вещества, используемого в первом слое 5, например полиэтилены. В других случаях используют термореактивные вещества, которые также имеют более высокую температуру плавления, чем вещества первого слоя 5. Так, особенно подходят смеси аминопластов, акриловые смолы, аминопласты и полиуретаны, эпокси- и акрилуретаны.

При получении пасты для покрытия из этих полимеров их диспергируют в воде. Для получения пастообразной смеси добавляют загустители.

Затем эту пасту наносят на передаточный ролик 11 с помощью второго устройства 10 трафаретной печати и средства 11' и далее производят обработку с целью частичного или полного удаления растворителя, и/или осуществления взаимодействия полимеров с пастой, и/или плавления частиц тонкоразмолотого полимера.

Следующая стадия представляет собой перенесение совокупности точек 8 второго слоя 7 на обратную сторону 4 текстильной основы 2. Для обеспечения возможности перенесения текстильную основу 2 прессуют между передаточным роликом 11 и первым устройством 9 трафаретной печати.

С этой целью первое устройство 9 трафаретной печати и передаточный ролик 11 соприкасаются друг с другом в точке 13, при этом текстильная основа 2 проходит между первым устройством 9 трафаретной печати и передаточным роликом 11, также соприкасаясь с каждым из них в точке 13. Кроме того, отверстия в первом устройстве 9 трафаретной печати соответствуют точкам 8 второго слоя 7 по меньшей мере в точке 13 контакта или соприкасания текстильной основы 2 с первым устройством 9 трафаретной печати и с передаточным роликом 11.

Поскольку энергия адгезии второго слоя 7 к текстильной основе 2 превышает энергию адгезии второго слоя 7 к передаточному ролику 11, то перенесение происходит в точке соприкосновения 13 передаточного ролика 11 и текстильной основы 2.

Перенесенные таким способом точки 8 второго слоя 7 имеют плоскую поверхность и малую толщину и расположены на поверхности текстильной основы 2.

Поэтому нанесение второго слоя 7 на передаточный ролик 11 с помощью второго устройства 10 трафаретной печати выполняют перед нанесением первого слоя 5 непосредственно на лицевую сторону 3 текстильной основы 2 с помощью первого устройства 9 трафаретной печати.

С этой целью окружную скорость первого устройства 9 трафаретной печати, второго устройства 10 трафаретной печати и передаточного ролика 11 устанавливают так, что точки 6,8 слоев 5,7 в поперечном сечении расположены друг напротив друга.

Затем текстильную основу 2 с покрытием из точек 6,8, расположенных друг напротив друга, пропускают через нагревательную и/или излучательную камеру 12, в частности, при необходимости, для удаления растворителя, с осуществлением такого превращения второго слоя 7, при котором его температура плавления выше температуры плавления первого слоя 5 и при котором происходит плавление полимеров, составляющих первый слой 5.

Изобретение также касается термоклейкого подкладочного материала, полученного с использованием описанного выше способа.

Изобретение касается способа получения термоклейкого подкладочного материала (1), содержащего текстильную основу (2), первый термоплавкий слой (5), который наносят на одну из его сторон (3), называемую лицевой стороной, и термоплавкий второй слой (7), с температурой плавления выше температуры плавления слоя (5), нанесенный на обратную сторону (4) текстильной основы (2), при этом первый слой (5) наносят на лицевую сторону (3) текстильной основы (2) с помощью первого устройства (9) трафаретной печати; второй слой (7) наносят на передаточный ролик (11) с помощью второго устройства (10) трафаретной печати; полученные таким образом точки (8) переносят на обратную сторону (4) текстильной основы (2), причем нанесение первого слоя (5) и перенесение второго слоя (7) осуществляют одновременно, так что точки (6, 8) обоих слоев (5, 7) в поперечном сечении лежат друг напротив друга. Описан также термоклейкий подкладочный материал, полученный по этому способу. Получаемый подкладочный материал выдерживает хранение при температуре окружающей среды, слои этого материала, хранящегося в рулонах, не склеиваются друг с другом, отсутствует просачивание термоплавких полимеров подкладочного материала через ткань, т.е. через текстильную основу подкладочного материала. 2 с. и 4 з.п.ф-лы, 1 ил.

| Способ изготовления термопластичного материала для жестких деталей обуви | 1986 |

|

SU1612986A3 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "БИТОЧКИ ОСОБЫЕ С КАПУСТОЙ И СОУСОМ КРАСНЫМ С ЛУКОМ И ОГУРЦАМИ" | 2015 |

|

RU2576191C1 |

| Гомогенизирующая головка | 1985 |

|

SU1329697A1 |

Авторы

Даты

2001-08-27—Публикация

1997-03-21—Подача