Изобретение относится к цветной металлургии, в частности к способам и устройствам для получения хлоридов тугоплавких металлов путем хлорирования сырья в расплаве хлористых солей.

Известны способ и устройство для получения хлоридов редких металлов (патент РФ N 2095313, опубл. БИ 31 от 10.11.97 г.). Способ включает хлорирование путем заливки расплава хлоридов металлов так, чтобы верхний уровень жидкости был выше верхнего среза разделительных перегородок, и подачи хлорсодержащего газа через расплав хлоридов щелочных металлов. На поверхность расплава подают сырье тугоплавкого металла и восстановитель, осуществляют циркуляцию расплава и хлорирование с получением парогазовой смеси. Образующаяся при хлорировании сырья парогазовая смесь содержит неконденсируемые газы CO2, CO, N и другие: жидкие (низкокипящие) хлориды и оксихлориды ванадия, титана, кремния и др., твердые (высококипящие) хлориды и оксихлориды ниобия, железа, алюминия, тантала и др., плавкие (комплексные) хлориды NaAlCl4, NaFeCl4, KAlCl4, KFeCl4, имеющие температуру плавления 150-250oC, а также частицы сырья и восстановителя, уносимые из хлоратора вследствие пылеуноса. Парогазовая смесь поступает на осаждение, где последовательно проходит зону орошения над расплавом, взаимодействует с газожидкостной смесью, выходящей из газлифта. В газлифты подают воздух с расходом 60 м3/час на каждый газлифт. При взаимодействии парогазовой смеси с разбрызгиваемым расплавом при температуре расплава от 200 до 350oC происходит частичное очищение от пыли (частиц сырья), плавких и твердых (высококипящих) хлоридов, вследствие селективной конденсации комплексных хлоридов. Слив накапливающихся хлоридов производят через верхнюю летку.

Установка для получения хлоридов тугоплавких металлов включает камеру хлорирования - хлоратор, выполненный с футеровкой, подиной, перегородки, фурмы для подачи хлорсодержащего газа, летки для слива отработанного расплава, устройствами для подачи шихты, и патрубком для вывода парогазовой смеси; и установленную на камеру хлорирования камеру осаждения - солевой оросительный скруббер, содержащий корпус, разделенный перегородкой, газлифты, размещенные у перегородки, причем верхние кромки газлифтов снабжены выступами.

Недостатком данного способа и устройства является их низкая производительность из-за неработоспособности газлифтов.

Известны способ и устройство для получения хлоридов тугоплавких металлов (кн. Проблемы применения хлорных методов в металлургии редких металлов. - Д. В. Дробот, А.В. Чуб, В.А. Крохин, Н.А. Мальцев. - Под ред. Д.В. Дробота. - М. , Металлургия, 1991, - стр. 57-92). Способ получения хлоридов тугоплавких металлов включает хлорирование путем заливки расплава хлоридов щелочных металлов, загрузки сырья и восстановителя на поверхность расплава с одновременной подачей хлора и проведением процесса хлорирования с получением парогазовой смеси, обработку смеси пульпой тетрахлорида титана над уровнем расплава хлоридов, слив отработанного расплава и осаждение твердых хлоридов и пыли из парогазовой смеси путем заливки расплава хлоридов щелочных металлов, подачу парогазовой смеси, обработку ее газорасплавной смесью, которую разбрызгивают над расплавом с помощью инертного газа - азота. Инертный газ в газлифт подают снизу через патрубок.

Устройство для получения хлоридов тугоплавких металлов состоит из камеры хлорирования с футеровкой, подиной, с фурмами для подачи хлорсодержащего газа, устройствами для подачи шихты, патрубком для подачи пульпы тетрахлорида титана, патрубком для вывода парогазовой смеси, леткой для слива отработанного расплава, из камеры осаждения хлоридов металлов, выполненной с футеровкой, подиной, патрубками для подачи и вывода парогазовой смеси, газлифтом с трубой для вывода инертного газа, источника инертного газа - азота. Газлифт выполнен в виде трубы, размещенной в камере рядом с футеровкой, верх трубы установлен выше уровня расплава, а нижняя часть трубы у подины камеры.

Недостатком данных способа и устройства для получения хлоридов тугоплавких металлов является то, что из-за пылеуноса не удается снизить потери сырья, а низкая степень очистки парогазовой смеси за счет низкой плотности орошения не позволяет получать тетрахлорид титана с наименьшими затрататами.

Известен способ и устройство для получения хлоридов тугоплавких металлов (кн. Производство четыреххлористого титана. - Байбеков М.К., Попов В.Д., Чепрасов И.М. - 2-е перераб. и доп. М., Металлургия, 1987, - стр. 20-49), взятый за ближайший аналог - прототип. Способ включает хлорирование путем заливки расплава хлоридов щелочных металлов, загрузки сырья и восстановителя на поверхность расплава с одновременной подачей хлора и проведения процесса хлорирования с получением парогазовой смеси, обработку смеси пульпой тетрахлорида титана над уровнем расплава хлоридов, слив отработанного расплава и осаждение твердых хлоридов и пыли из парогазовой смеси путем заливки расплава хлоридов щелочных металлов, подачу парогазовой смеси, обработку ее газорасплавной смесью, которую распыляют над расплавом с помощью инертного газа. В качестве газа, транспортирующего расплав через газлифт, служит азот или осушенный воздух подаваемый через фурму снизу камеры осаждения.

Устройство для получения хлоридов тугоплавких металлов содержит камеру хлорирования, выполненную с футеровкой, подиной, с фурмой для подачи хлора, устройствами для подачи шихты, патрубком для подачи пульпы тетрахлорида титана, патрубком для вывода парогазовой смеси, леткой для слива отработанного расплава, камеру осаждения хлоридов металлов, выполненной с футеровкой, подиной, патрубками для подачи и вывода парогазовой смеси, газлифтом с трубой для ввода инертного газа, двухходовыми полыми стояками и источником инертного газа.

Недостатком данных способа и устройства являются то, что за счет пылеуноса от 2,5-5% диоксида титана от веса загружаемой шихты не используется в процессе хлорирования, что ведет к увеличению расхода сырья и снижению степени использования. Кроме того, для поддержания температуры расплава на стадии осаждения в солевом скруббере необходим подогрев, что приводит к дополнительному расходу электроэнергии.

Задача изобретения направлена на повышение степени использования сырья за счет возврата непрохлорированного остатка со стадии осаждения на стадию хлорирования и степени очистки парогазовой смеси за счет полного осаждения хлоридов металлов, а также на снижение затрат на обогрев и обслуживание устройства.

Данная задача решается тем, что предложен способ получения хлоридов тугоплавких металлов, включающий хлорирование путем заливки расплава хлоридов щелочных металлов, загрузки сырья и восстановителя на поверхность расплава с одновременной подачей хлора и проведения процесса хлорирования с получением парогазовой смеси, обработку смеси пульпой тетрахлорида титана над уровнем расплава хлоридов, слив отработанного расплава и осаждение твердых хлоридов и пыли из парогазовой смеси путем заливки расплава хлоридов щелочных металлов, подачу парогазовой смеси, обработку ее газорасплавной смесью, которую распыляют над расплавом с помощью инертного газа, новым является то, что хлорирование и осаждение проводят в сообщающихся между собой по расплаву камерах при поддержании постоянного уровня расплава в течение всего процесса хлорирования и осаждения с одновременной обработкой парогазовой смеси пульпой тетрахлорида титана.

Кроме того, осаждаемые твердые хлориды непрерывно выводят из камеры осаждения в камеру хлорирования.

Кроме того, инертный газ подают сверху по одной из труб газлифта.

Кроме того, расход инертного газа через газлифт составляет 15-150 м3/час.

Способ осуществляется с помощью устройства для получения хлоридов тугоплавких металлов, содержащего камеру хлорирования, выполненную с футеровкой, подиной, с фурмой для подачи хлора, устройствами для подачи шихты, патрубком для подачи пульпы тетрахлорида титана, патрубком для вывода парогазовой смеси, леткой для слива отработанного расплава, камеру осаждения хлоридов металлов, выполненной с футеровкой, подиной, патрубками для подачи и вывода парогазовой смеси, газлифтом с трубой для ввода инертного газа, двухходовыми полыми стояками и источником инертного газа, новым является то, что камера хлорирования и камера осаждения хлоридов объединены общей подиной с наклоном в сторону камеры хлорирования и выполнены с проемом для циркуляции расплава, газлифты размещены в футеровке камеры осаждения с противоположных сторон и выполнены в виде двух труб, одна труба для ввода инертного газа соединена сверху с источником инертного газа, нижний конец ее выполнен с изгибом и размещен напротив второй трубки для подъема газорасплавной смеси.

Кроме того, трубы газлифта выполнены разных диаметров.

Кроме того, соотношение диаметров труб газлифта равно 1 : (1,8-1,9).

Кроме того, угол наклона подины равен 30-40o.

Кроме того, камера осаждения хлоридов снабжена отбойником, размещенным на стояках.

Кроме того, патрубки для подачи и вывода парогазовой смеси и патрубки подачи пульпы тетрахлорида титана размещены в полых стояках. Кроме того, патрубки для подачи пульпы тетрахлорида титана снабжены разбрызгивающим устройством.

Выполнение камеры хлорирования и камеры осаждения в виде сообщающихся сосудов с общей подиной, наклоненной в сторону камеры хлорирования под углом 30-40o, позволяет снизить затраты на обслуживание отдельных камер, повысить степень использования сырья за счет возврата осадка из камеры осаждения в камеру хлорирования.

Размещение газлифтов в камере осаждения и выполнение каждого лифта в виде трубы для подачи инертного газа и трубы для разбрызгивания газорасплавной смеси разных диаметров при соотношении 1:(1,8-1,9), форма выполнения трубы для подачи инертного газа позволяют полнее осаждать хлориды металлов и тем самым повысить степень очистки парогазовой смеси.

Проведение дополнительной обработки парогазовой смеси пульпой тетрахлорида титана в камере осаждения и размещение в полых стояках камеры осаждения разбрызгивающих устройств пульпы тетрахлорида титана позволяет более полно осаждать хлориды металлов из парогазовой смеси.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленной группы изобретений как для объекта - способа получения хлоридов тугоплавких металлов, так и для объекта - устройства для осуществления способа, позволил установить, что заявитель не обнаружил аналоги как для способа, так и для устройства заявленной группы, характеризующийся признаками, тождественными (идентичными) всем существенным признакам как способа, так и устройства заявленной группы изобретений. Определение из перечня выявленных аналогов-прототипов как для способа, так и для устройства - как наиболее близких по совокупности признаков аналогов, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков для каждого из заявленных объектов группы, изложенных в формуле изобретения. Следовательно, каждый из объектов группы изобретений соответствует условию "новизна".

Для проверки соответствия каждого объекта заявленной группы изобретений условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявить признаки, совпадающие с отличительными от выбранных прототипов признаками для каждого объекта заявленной группы изобретений. Результаты поиска показали, что каждый объект заявленной группы изобретений не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками каждого из объектов заявленной группы изобретений преобразований на достижение технического результата. Следовательно, каждый из объектов заявленной группы соответствует условию "изобретательский уровень".

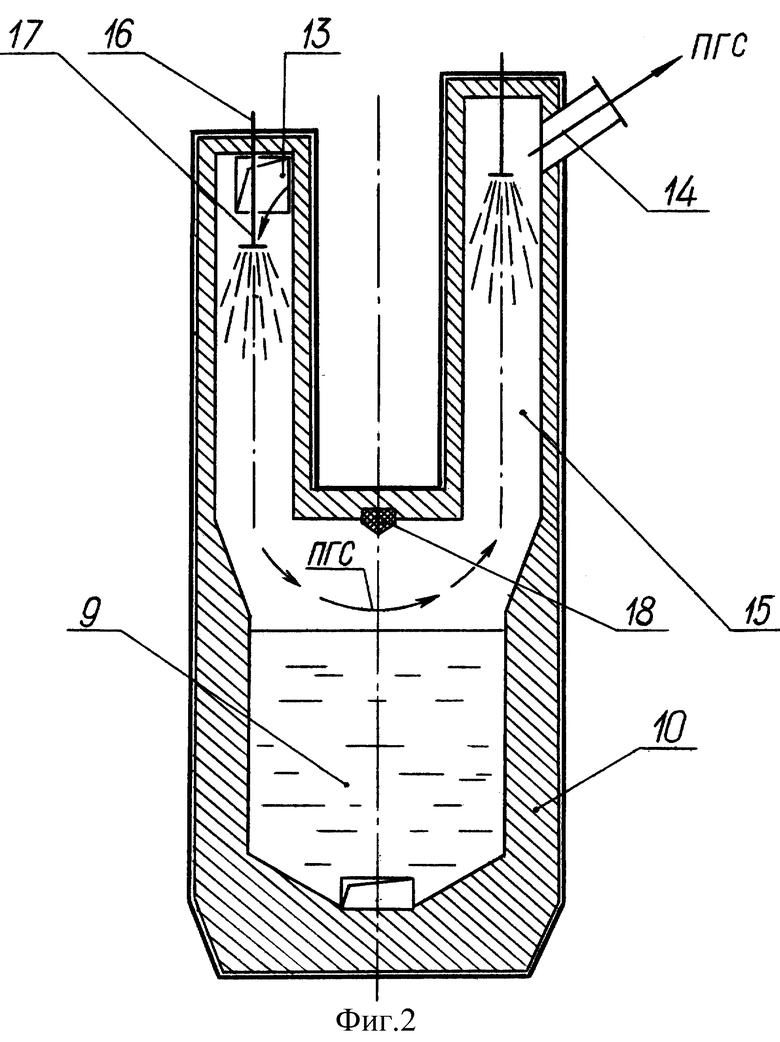

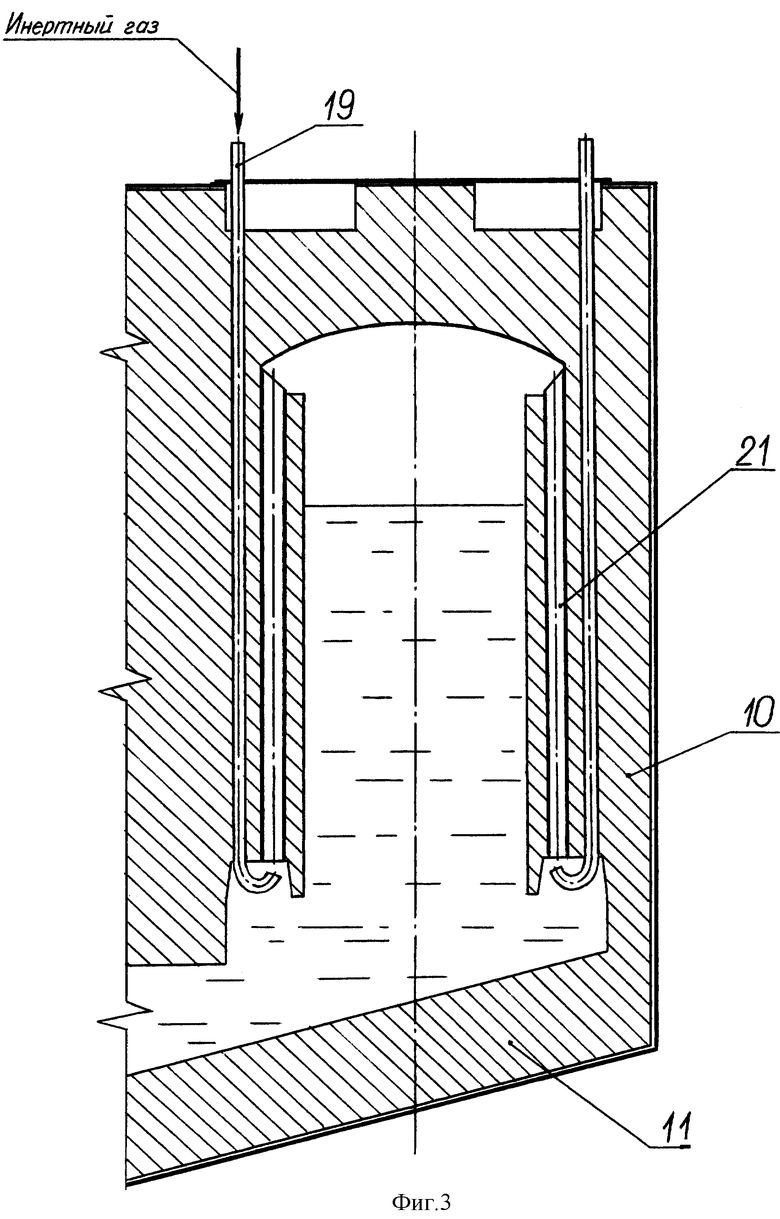

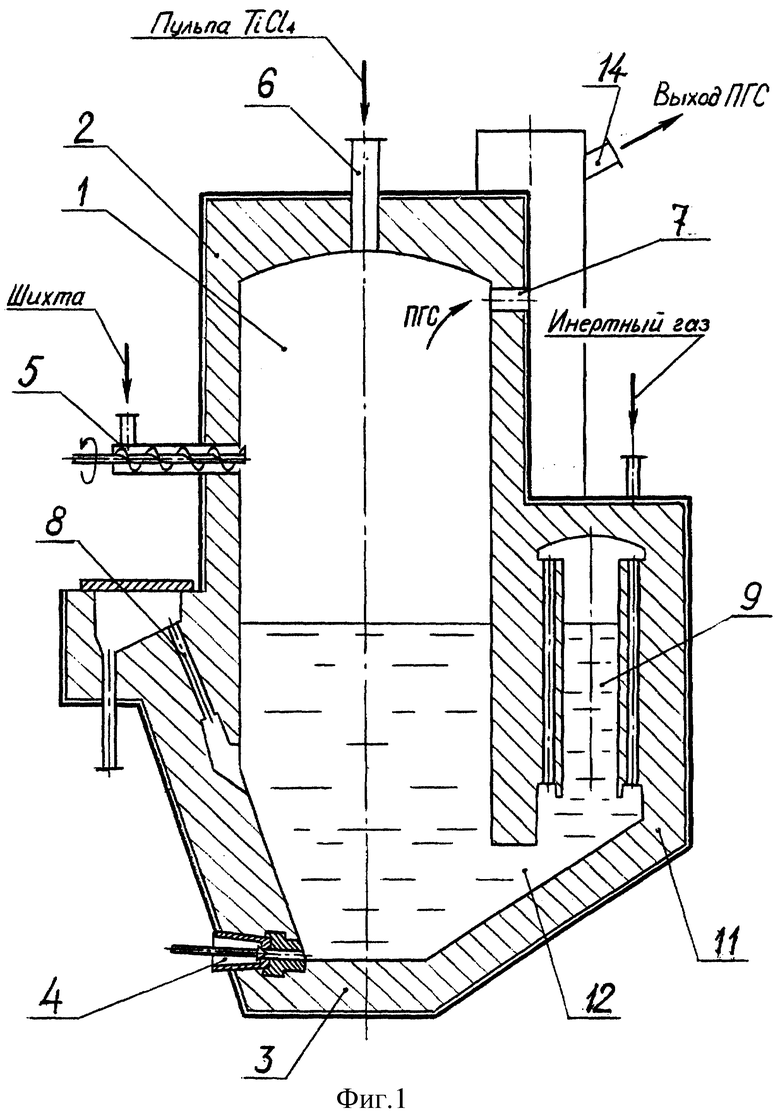

На фиг. 1,2,3 показано устройство для получения хлоридов тугоплавких металлов. Устройство состоит из камеры хлорирования 1, выполненной из футеровки 2, подины 3, фурмы для подачи хлора 4, устройства для подачи шихты 5, патрубка для загрузки пульпы тетрахлорида титана 6, патрубка для вывода парогазовой смеси 7, летки для слива отработанного расплава 8; из камеры осаждения 9, футеровки 10, общей подины камеры 11, проема 12 между камерами 1 и 9, патрубка для подачи парогазовой смеси 13, патрубка для отвода парогазовой смеси 14, стояков 15 для прохождения парогазовой смеси, патрубков 16 для подачи пульпы тетрахлорида титана, размещенных в стояках 15, устройства для разбрызгивания пульпы тетрахлорида титана 17, отбойника 18, трубы газлифта 19 для подачи инертного газа, выполненной с изгибом и размещенной напротив трубы для подъема газорасплавной смеси, источника инертного газа 20, газлифта 21 для подъема газорасплавной смеси.

Устройство работает следующим образом.

Футерованную шахту 1 предварительно разогревают до температуры 300-550oC. Затем в камеру хлорирования 1 и камеру осаждения 9 заливают расплав хлоридов щелочных металлов (отработанный электролит магниевых электролизеров, %: KCl 50-80, NaCl 5-10, CaCl2 8-10, MgCl2 4-5) до уровня, необходимого для погружения в расплав графитовых электродов для нагрева расплава. После этого осуществляют нагрев расплава до 650-700oC при барботировании воздухом путем подачи через фурмы 4. Расплав накапливают до уровня рабочей зоны подгрузкой хлоридов щелочных металлов и кокса. Уровень расплава в камерах составляет 4-4,5 м. Расплав циркулирует вдоль общей подины 11 через проем 12 между камерами 1 и 9, создавая постоянный уровень расплава в камерах. Тепло с поверхности электродов с целью исключений выхода их из строя снимают подачей воды через охлаждаемые штанги. Оптимальный состав расплава для хлорирования, мас.%: TiO2 1,5-5; C 2-5; NaCl 15-20; KCl 30-40; MgCl2 10-20, CaCl2 не более 5-10; SiO2 не более 3-6; Al2O3 не более 3-6; хлориды железа не более 10-12.

При достижении рабочего уровня расплава в камере хлорирования 1 и в камере осаждения 2 и заданной температуры по фурмам 4 подают хлоргаз под давлением 50 кПа и через устройство для подачи титансодержащей шихты 5 подают приготовленную заранее титансодержащую шихту состава, мас.%: титановый шлак (содержание TiO2 50-70); углеродсодержащий материал (содержание углерода 10-30), хлорид натрия 10-20, остальное - примеси; или титановый шлак с содержанием TiO2 50-70, углеродсодержащий материал с содержанием углерода 10-30, отработанный электролит с содержанием хлориона 4,5-8, остальное - примеси. В зоне распределения хлора происходит интенсивное перемешивание расплава и хлора, дробление газового потока на мелкие пузырьки, однородное насыщение расплава хлором. В процессе хлорирования низколетучие и химически активные хлориды переходят в расплав, образуя в нем связанные комплексы, а летучие (тетрахлорид титана и кремния) и образующиеся в процессе хлорирования газы (CO, Cl, HCl, COCl2 и др.) - парогазовая смесь обрабатывают над поверхностью расплава пульпой тетрахлорида титана, подаваемой с системы конденсации через патрубок 6 для подачи пульпы тетрахлорида титана. Через летки для слива расплава 8 осуществляют слив расплава из шахты хлоратора по мере накопления. Парогазовая смесь состава, мас.%: TiCl4 63,8; SiCl4 1,0; AlCl3 1,9; FeCl3 0,3; FeCl2 0,3; N2 9,4; CO2 21; прочие газообразные вещества 0,37; твердые вещества 1,7 (в виде частичек диоксида титана и углерода) через патрубок вывода парогазовой смеси 7 и патрубок ввода парогазовой смеси 13 поступает в камеру осаждения 9 в стояк 15, в котором размещен патрубок 16 для подачи пульпы тетрахлорида титана и разбрызгивающее устройство 17. Парогазовую смесь вновь обрабатывают пульпой тетрахлорида титана и затем путем разбрызгивания газорасплавной смеси через трубу 21 газлифта обрабатывают расплавом хлоридов щелочных металлов. Газлифт выполнен в виде двух труб с соотношением диаметров, равным 1:(1,8-1,9), размещен в футеровке 10 камеры 9 с двух сторон и работает следующим образом. Труба 19 для подачи инертного газа, например азота или воздуха, подсоединена к источнику инертного газа 20, в нижней части труба выполнена с изгибом и размещена напротив трубы 21 для подъема газорасплавной смеси. Через трубу 21 подают инертный газ, например азот или воздух, сверху вниз при суммарном расходе газа 15-150 м3/час. Расход газа регулируют воздуходувками отдельными вентилями и контролируют ротаметром. Газ, проходя в нижней части камеры осаждения через расплав хлоридов металлов, образует газорасплавную смесь, которая поступает в трубу 21 для подъема. Газорасплавная смесь, поднимаясь вверх по трубе и ударяясь об отбойник 18, разбрызгивается в верхней части трубы газлифта, вступая во взаимодействие с хлоридами и осуществляя очистку парогазовой смеси от хлоридов железа и алюминия. Производительность газлифта 5-10 тонн в час. Очищенная парогазовая смесь от хлоридов железа и алюминия через патрубок 14 поступает в дальнейшую систему конденсации.

Таким образом, данный способ и устройство для получения хлоридов тугоплавких металлов позволяют повысить степень извлечения сырья, снизить затраты на обслуживание устройства, снизить затраты на электроэнергию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ В РАСПЛАВЕ ХЛОРИДОВ МЕТАЛЛОВ | 1999 |

|

RU2165567C1 |

| УСТРОЙСТВО ДЛЯ ХЛОРИРОВАНИЯ ТИТАНОСОДЕРЖАЩЕГО СЫРЬЯ В РАСПЛАВЕ ХЛОРИСТЫХ СОЛЕЙ | 2018 |

|

RU2748003C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО ПРОМПРОДУКТА | 2000 |

|

RU2175358C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ | 1995 |

|

RU2095313C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186878C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165887C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2202639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1999 |

|

RU2169119C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208653C1 |

| ФУРМЕННОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗОВ В ТЕПЛОВОЙ АГРЕГАТ И СПОСОБ ЕГО МОНТАЖА | 2003 |

|

RU2244019C1 |

Изобретение относится к цветной металлургии, в частности к способам и устройствам для получения хлоридов тугоплавких металлов путем хлорирования в расплаве хлористых солей. Предложен способ получения хлоридов тугоплавких металлов, включающий хлорирование путем заливки расплава хлоридов щелочных металлов, загрузки сырья и восстановителя на поверхность расплава с одновременной подачей хлора и проведения процесса хлорирования с получением парогазовой смеси (ПГС), обработку смеси пульпой тетрахлорида титана над уровнем расплава хлоридов, слив отработанного расплава и осаждение твердых хлоридов и пыли из ПГС заливки расплава хлоридов щелочных металлов, подачу ПГС, обработку ее газорасплавной смесью, которую распыляют над расплавом с помощью инертного газа. Хлорирование и осаждение проводят в сообщающихся между собой по расплаву камерах при поддержании постоянного уровня расплава в течение всего процесса хлорирования и осаждения с одновременной обработкой парогазовой смеси пульпой тетрахлорида титана. Для осуществления способа предложено устройство для получения хлоридов тугоплавких металлов, содержащее камеру хлорирования, выполненную с футеровкой, подиной, с фурмой для подачи хлора, устройствами для подачи шихты, патрубком для подачи пульпы тетрахлорида титана, патрубком для вывода ПГС, леткой для слива отработанного расплава, камеру осаждения хлоридов металлов, выполненную с футеровкой, подиной, патрубками для подачи и вывода парогазовой смеси, газлифтом с трубой для отвода инертного газа, двухходовыми полыми стояками и источником инертного газа. При этом камера хлорирования и камера осаждения хлоридов объединены общей подиной с наклоном в сторону камеры хлорирования и выполнены с проемом для циркуляции расплава. Газлифты размещены в футеровке камеры осаждения с противоположных сторон и выполнены в виде двух труб. Одна труба для ввода инертного газа соединена сверху с источником инертного газа, нижний конец ее выполнен с изгибом и размещен против второй трубы для подъема газорасплавной смеси. Способ и устройство повышают степень использования сырья и очистки ПГС. 2 с. и 9 з.п.ф-лы, 3 ил.

| БАЙБЕКОВ М.К | |||

| и др | |||

| Производство четыреххлористого титана | |||

| - М.: Металлургия, 1987, с.29-49 | |||

| аСЕССЮЗНАЯ I | 0 |

|

SU361213A1 |

| Способ получения четыреххлористого титана | 1969 |

|

SU539838A1 |

| US 4310495, 12.01.1982 | |||

| СУДОВАЯ ДВЕРЬ | 1996 |

|

RU2105696C1 |

| US 3977864, 31.08.1976. | |||

Авторы

Даты

2001-08-27—Публикация

2000-03-30—Подача