Изобретение относится к цветной металлургии, в частности к технологии и устройствам для обогащения титансодержащего сырья.

Известены способ получения обогащенного титанового шлака и железистого чугуна из ильменита и устройство для его осуществления (патент ЕП 0583126, опубл. 16.02.1994 г.). Способ включает совместную подачу ильменита с углеродсодержащим восстановителем при отсутствии флюсов в центральную часть расплавленной ванны дуговой печи, предпочтительно в плазменную дуговую печь. Сырье подают через крышку печи, предварительно нагревая, используя тепло отходящих газов. Реагенты подают через полый электрод. Углеродсодержащий восстановитель поддерживают выше стехиометрического количества, необходимого для восстановления оксида железа в металлическое железо. Титановый шлак восстанавливают непрерывно или периодически и отводят из печи, железистый чугун выпускают через летку как побочный продукт. Для осуществления способа предложено устройство в виде круглой дуговой или плазменно-дуговой печи с одним или более графитовым полым электродом - катодом, расположенным в крышке печи. Анодом служит расплав. Футеровку печи охлаждают водой, поддерживая температуру печи 1650-1750oС. Печь выполнена герметичной без доступа воздуха.

Недостатками данного способа и устройства для обогащения титансодержащего сырья являются большие затраты электроэнергии на проведение процесса плавки и на герметизацию печи.

Известны способ и устройство для обогащения титансодержащего сырья путем восстановительной плавки в рудно-термической печи (кн. Электротермия титановых шлаков. - Денисов С.И. -М.: Металлургия, с.58-124). Способ включает разогрев печи с помощью подводимого тока к электродам, приготовление, подачу и плавление шихты. В этот период происходит интенсивное восстановление окислов железа до концентрации закиси железа в шлаке около 8-12%. К концу плавления израсходуется примерно 2/3 от общего количества электроэнергии. Далее осуществляют процесс плавки путем довосстановления шихты углеродсодержащим восстановителем, отстой и выпуск продуктов плавки. Расход восстановителя на 1 тонну шихты составляет 1: (10-15). В процессе плавления и плавки шихты осуществляют охлаждение подины печи и свода. Температура на подине печи не должна превышать 800oС, а в боковой футеровке - не выше 500oС. Оба продукта плавки - шлак и чугун выпускают из печи одновременно через одну летку, разделение продуктов осуществляют путем отстоя в изложницах.

Устройство для обогащения титансодержащего сырья представляет собой рудно-термическую печь, состоящую из кожуха, выполненного из стального листового железа из двух половин, стянутых болтами и снабженных ребрами жесткости и горизонтальными рядами поясов; футеровки, выполненной из огнеупорного кирпича, на стенках которой специально наращивают гарниссаж для защиты футеровки от растворения и удержания расплава в печи. Между кожухом и футеровкой предусмотрен слой шамота для обеспечения термического расширения кладки. Подина печи выполнена сферической формы. Снизу на днище печи заливают слой жароупорного бетона, для повышения срока службы подины в слое бетона размещены 10 металлических труб, через которые подают воздух для охлаждения. Для контроля температуры футеровки предусмотрены термопары. Ванна печи укрыта водоохлаждаемым сводом, на котором размещены электроды, бункеры для загрузки шихты. Свод выполнен плоским в виде полого водоохлаждаемого кессона, в нижней части кессон обмазан жароупорным бетоном.

Кроме того, для обслуживания печи предусмотрены вспомогательные устройства, такие как электрододержатели и устройства для перемещения электродов, система для подвода тока к печи.

Недостатком данного устройства является низкий срок службы печи из-за быстрого выхода из строя футеровки подины и свода печи.

Известны способ и устройство для обогащения титансодержащего сырья путем восстановительной плавки в рудно-термических печах (кн.Титан. Гармата В.А., Петрунько А. Н. , Галицкий Н.В., Олесов Ю.Г, Сандлер Р.А., 1983 г., с.180-215), взятые в качестве ближайшего аналога-прототипа.

Способ включает разогрев печи с помощью электродов, к которым подводят ток от трансформаторов через гибкую сеть, подготовку, подачу и плавление шихты, ведение процесса восстановления с дополнительной подгрузкой восстановителя, охлаждение свода и подины печи, поддержание избыточного давления под сводом печи, равным 1-2 Па, выпуск продуктов плавки, отвод отходящих газов из печи и их очистка. Охлаждение подины печи осуществляют воздухом через металлические трубы, охлаждение свода печи осуществляют водой. Температуру подины печи поддерживают не выше 800oС, стенок шахты печи - 500oС.

Устройство для обогащения титансодержащего сырья представляет собой круглую рудно-термическую печь полунепрерывного действия, состоящую из кожуха, выполненного из двух половин из листового железа, стянутых болтами и снабженных ребрами жесткости и горизонтальными рядами поясов; футеровки, выполненной из огнеупорного кирпича, на стенках которой специально наращивают гарниссаж для защиты футеровки от растворения и удержания расплава в печи, состоящей из охлаждаемой подины сферической формы и цилиндрической шахты печи; охлаждаемого свода печи, на котором размещены устройство для загрузки шихты, газоход для отвода отходящих газов и электроды. Место ввода электродов герметизировано и снабжено охлаждающим устройством. Выпуск шлака и железистого материала осуществляют через летку в каскадные изложницы. Снизу на днище печи заливают слой жароупорного бетона, для повышения срока службы подины в слое бетона размещены 10 металлических труб, через которые подают воздух для охлаждения. Между кожухом и футеровкой размещен слой из магнезитового порошка (компенсационный слой для теплового расширения футеровки). Для контроля температуры футеровки предусмотрены термопары. Свод выполнен плоским в виде полого водоохлаждаемого кессона, в нижней части кессон обмазан жароупорным бетоном. Отвод газов из печи осуществляют через газоход и далее газы подвергают очистке от пыли и примесей. Подвод тока к электродам осуществляют от трансформаторов, короткая сеть и контактные узлы снабжены устройством для охлаждения.

Недостатком данного способа и устройства является большие затраты на электроэнергию и низкий срок службы печи.

Задачами предложенных способа и устройства являются снижение образования настылей в печи, стабилизация температурного режима, повышение срока службы отдельных узлов печи. Технический результат достигается в снижении расхода электроэнергии и повышении срока службы печи.

Данные задачи решаются тем, что предложен способ обогащения титанодержащего сырья путем восстановительной плавки, включающий разогрев печи, приготовление шихты путем смешивания углеродсодержащего восстановления и титансодержащего сырья, загрузку, плавление и восстановление шихты с непрерывным отводом реакционных газов, охлаждение подины, свода печи, контактных узлов и гибких токоподводов, извлечение из печи продуктов плавки и очистку отходящих газов, новым является то, что предварительно восстановитель и сырье дозируют в соотношении, равном 1:(8-10), смешивают и подают в центр печи, выполненной со сводом в виде сегментных секции, процессы, плавления и восстановления ведут при непрерывной подаче воздуха в газовое пространство печи, а осаждение подины осуществляют при поддержании постоянной температуры футеровки подины не выше 450oС.

Кроме того, охлаждение свода печи осуществляв путем охлаждения каждой сегментной секции с помощью системы испарительного охлаждения.

Кроме того, охлаждение свода печи осуществляют охлаждением индивидуальной сегментной секции путем циркуляции теплоносителя в секции по лабиринту.

Кроме того, разрежение под сводом печи поддерживают 2-4 Па.

Кроме того, охлаждение подины проводят при расходе воздуха в пределах 10000-20000 нм3/ч на 1 м2 подины.

Кроме того, расход теплоносителя на охлаждение контактных узлов и гибких токоподводов поддерживают в пределах 70-80 м3/ч.

Кроме того, содержание закиси железа при плавлении шихты поддерживают в пределах 6-18%.

Для осуществления способа предложено устройство для обогащения титансодержащего сырья, включающее металлический кожух, выполненный из секций, футеровку в виде полусферической охлаждаемой подины и шахты печи, летки для слива продуктов плавки, свод печи, выполненный с водоохлаждаемым кессоном с патрубками для подачи и отвода воды и с плитой из жаропрочного бетона, на котором размещены устройство для подачи шихты, газоход для отвода отходящих газов и электроды с токоподводами, новым является то, что оно дополнительно снабжено дозаторами с транспортером, соединенным через раздаточные бункеры с устройством для подачи шихты, установленным в центре свода, футеровка выполнена с каналами для охлаждения подины, размещенными в футеровке в плоскости, параллельной основанию печи и соединенными с коллектором для подвода воздуха; свод печи выполнен в виде съемных сегментных секций, каждая секция состоит из кессона, снабженного патрубками для подачи и отвода хладоагента, а нижняя часть кессона секции заполнена жаропрочным бетоном.

Кроме того, зазор между секциями свода печи заполнен теплоизоляционным материалом.

Кроме того, кессон сегментной секции свода выполнен в виде каркаса прямоугольной формы, во внутренней полости которого размещены перегородки, выполненными в виде лабиринта.

Кроме того, кессон сегментной секции свода выполнен в виде коллекторов для подвода и отвода воды, соединенных с полутрубами, которые размещены по высоте сегментной секции между коллекторами и приварены к сегментной секции свода.

Кроме того, зазор между секциями свода заполнен теплоизоляционным материалом.

Кроме того, секции кожуха печи установлены между собой с зазором с возможностью свободного перемещения. Кроме того, секции кожуха соединены между собой компенсаторами. Кроме того, компенсаторы выполнены в виде изогнутой пластины, жестко прикрепленной к сторонам разных секций кожуха.

Подготовка шихты путем дозирования углеродсодержащего восстановителя и титансодержащего материала на транспортер, смешивание и подачу шихты в центр печи позволяет стабилизировать процесс плавки шихты в печи, избежать образования настылей и тем самым повысить срок службы печи.

Необходимость поддержания соотношения шихты и восстановителя, равным 1: (8-10), позволяет снизить затраты, причем большее соотношение приводит к восстановлению диоксида титана в низшие окислы, к получению тугоплавкого, вязкого шлака, выпуск которого из печи очень затруднен, недостаток восстановителя влечет за собой повышенное содержание закиси железа в расплаве, что приводит к перерасходу электроэнергии и к размыванию гарниссажа ванны.

Выполнение охлаждения подины в виде каналов в футеровке позволяет снизить температуру подины печи, избежать ее разрушения и тем самым повысить срок службы печи в целом.

Выполнение кожуха печи в виде секций, установленных с зазором и скрепленных компенсатором, позволяет также повысить срок службы кожуха и тем самым всей печи.

Выполнение свода печи в виде съемных сегментных секций и форма их выполнения позволяет сохранить свод печи длительное время без разрушений и тем самым повысить срок службы печи.

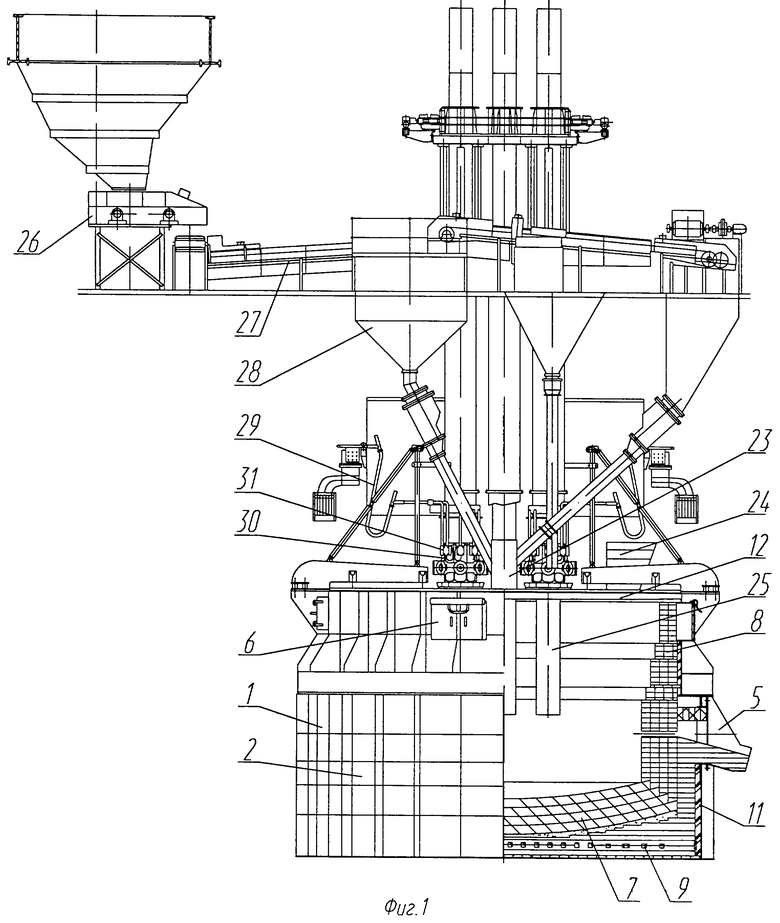

На фиг.1 показан общий вид рудно-термической печи.

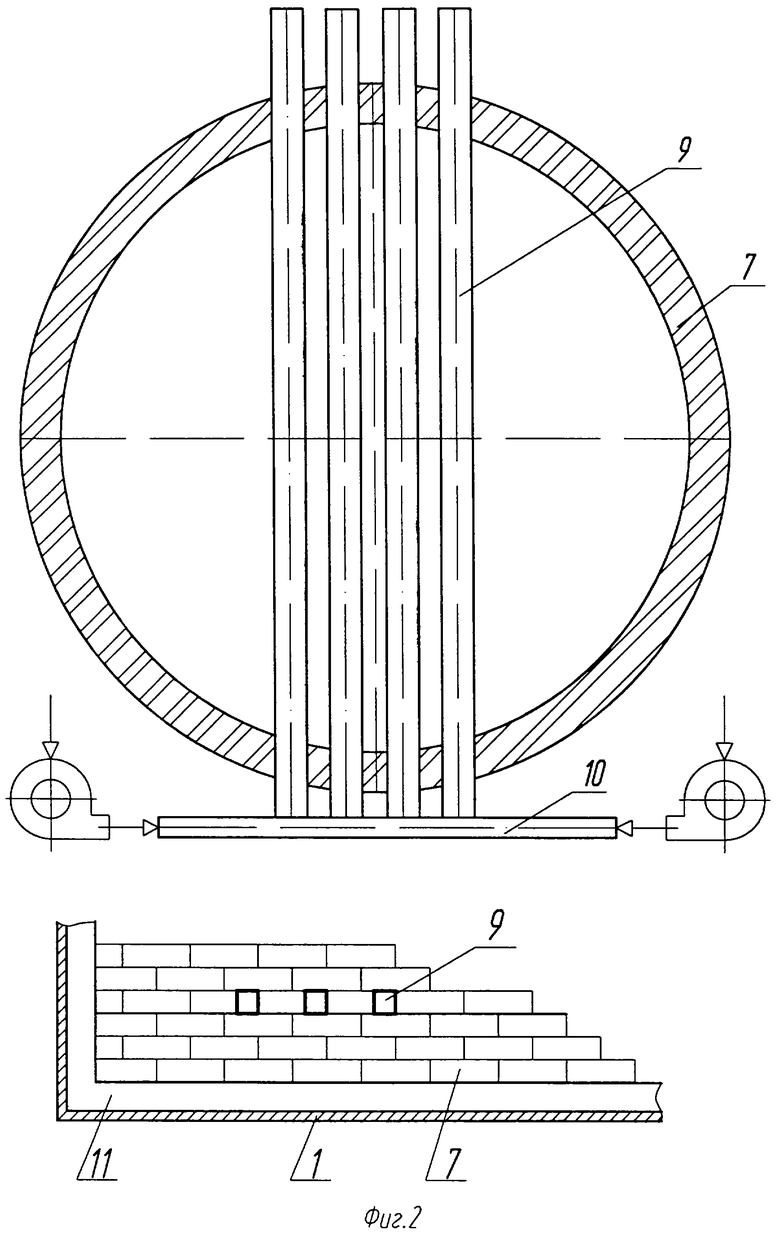

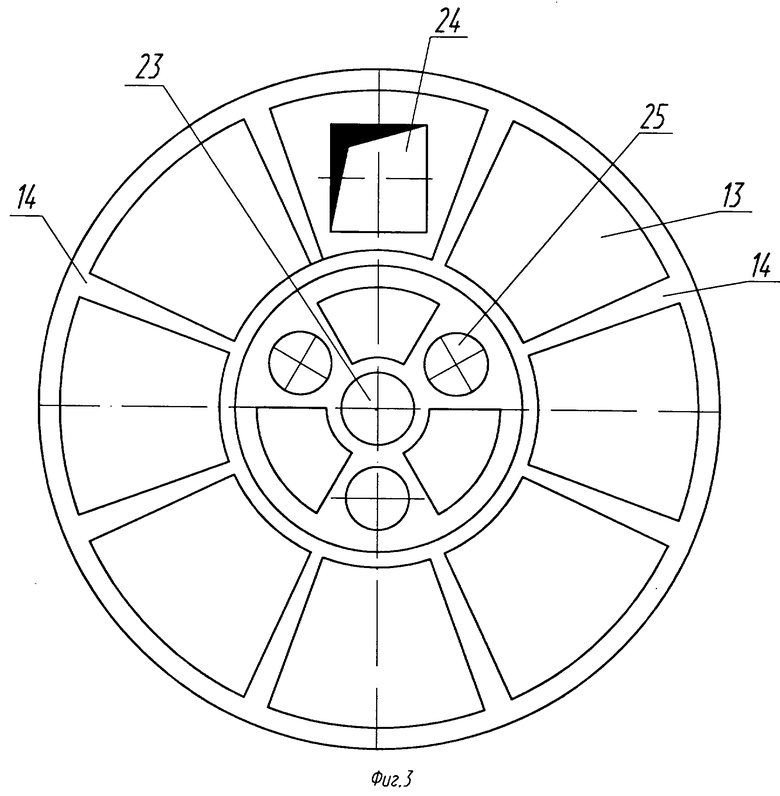

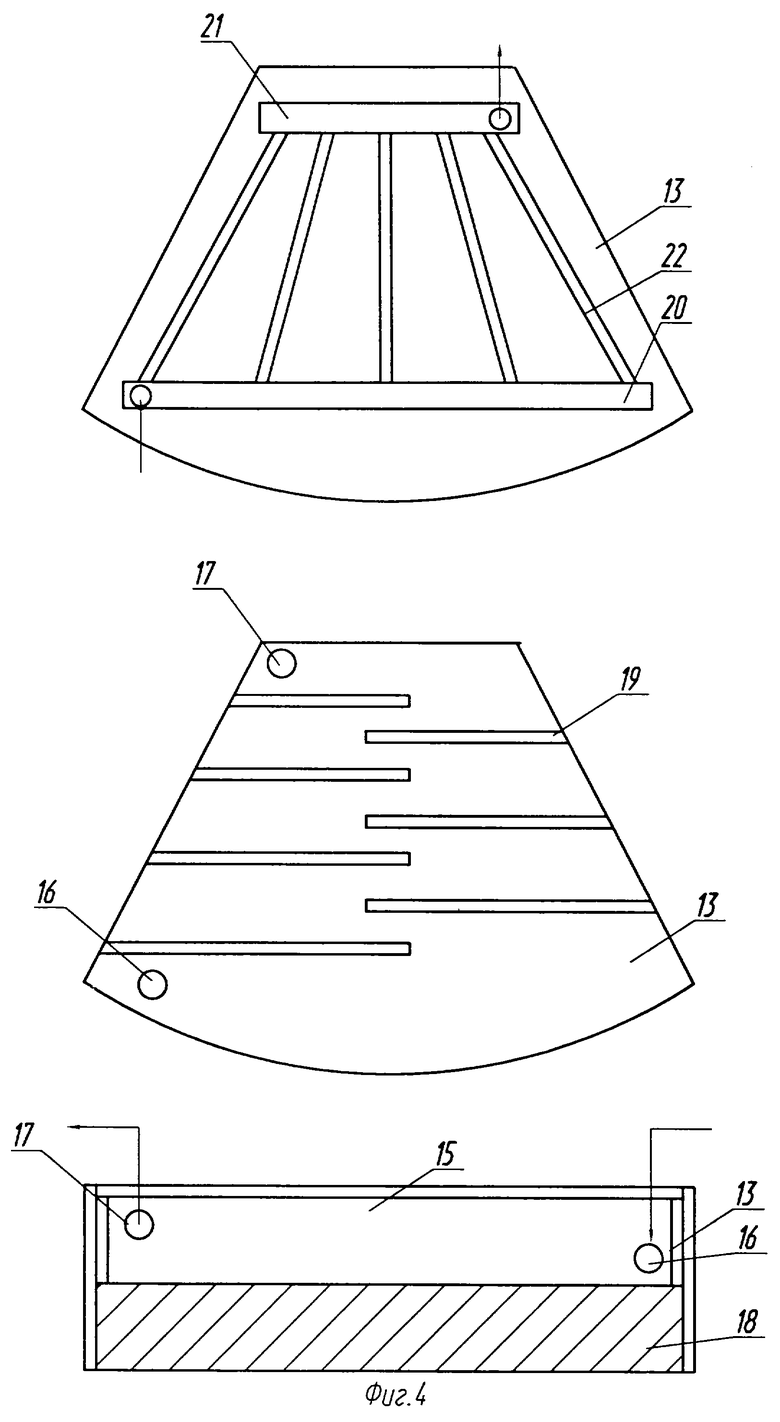

на фиг.2 - охлаждение подины печи.; на фиг.3 - свод печи; на фиг.4 - варианты выполнения секции свода печи; на фиг.5 - секция кожуха печи.

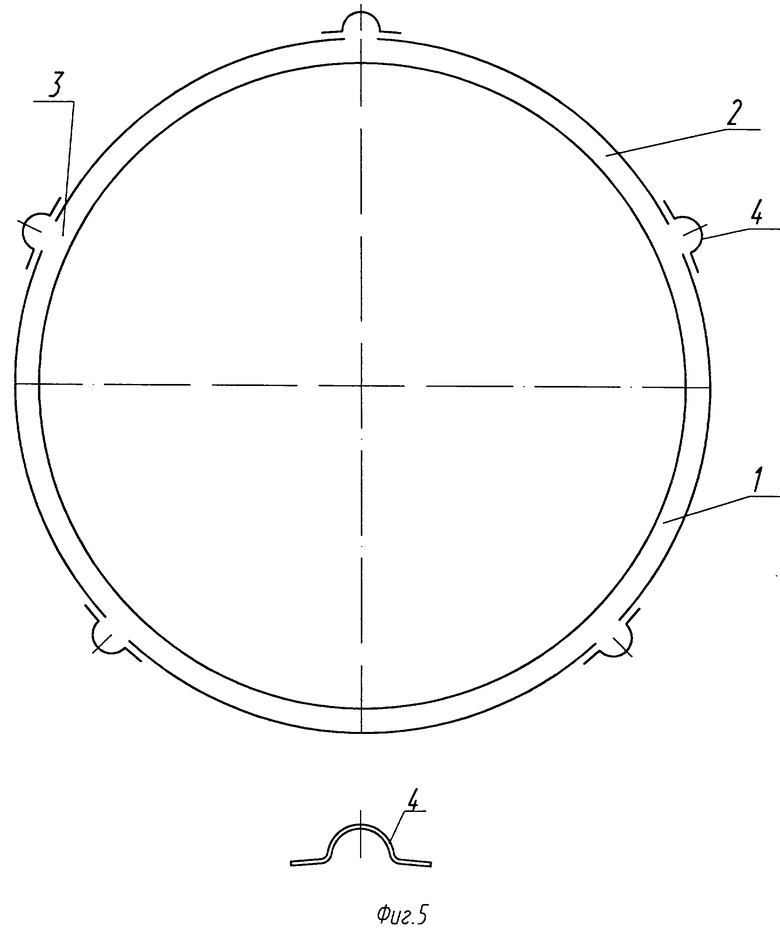

Печь состоит из кожуха 1, выполненного из листового проката, кожух выполнен из плиты основания, нижних и верхних секций 2, установленных с возможностью свободного перемещения с зазором 3 соединенных между собой с помощью компенсаторов 4, лотка летки 5.

В кожухе предусмотрены рабочие окна 6 для обслуживания ванны печи, кожухи термопар на трех уровнях для контроля температуры футеровки. Мощность печи 16500 кВА, число фаз 3, количество электродов - 3. Печь выполнена круглой формы разного диаметра. Нижняя часть печи - подина 7 представляет собой полусферу, верхняя часть - шахта 8 печи. Подину охлаждают воздухом через каналы 9, размещенные в футеровке подины в плоскости, параллельной основанию печи. Каналы 9 соединены с коллектором 10. Между футеровкой и кожухом печи размещен компенсационный слой 11, заполненный теплоизляционным материалом.

Свод 12 печи выполнен из сегментных секций 13. Зазор 14 между сегментными секциями свода заполнен теплоизоляционным материалом. Каждая сегментная секция подвешена к балкам и выполнена в виде кессона 15 с патрубком 16 для подвода воды и патрубком 17 для отвода воды, а снизу выполнен второй слой из жаропрочного бетона 18. Кессон выполнен прямоугольной формы, внутри которой размещены перегородки 19 в виде лабиринта. Второй вариант выполнения кессона в виде коллектора для подачи воды 20 и отвода воды 21, между коллекторами размещены полутрубы 22. На своде размещены устройство для подачи шихты 23, газоход 24 для отвода газов, электроды 25. Печь снабжена дозатором 26, транспортером 27, раздаточными бункерами 28, соединенными течками с устройством для подачи шихты 23. Электрод печи 25 снабжен гибким токоподводом 29 с контактными узлами 30 и устройством для охлаждения 31.

Монтаж печи осуществляют следующим образом. Мощность печи 16500 кВА, число фаз 3, количество электродов 3. Предварительно изготавливают кожух печи 1, состоящий из секций 2, установленных между собой с зазором 3 и скрепленных компенсаторами 4. Компенсаторы 4 изготавливают в виде пластины и приваривают к противоположным сторонам секций 2 кожуха 1. Кожух состоит из плиты основания, десяти нижних секций 2 и шести верхних, лотка летки 5 для слива продуктов плавки. В кожухе изготовлены рабочие окна 6 для обслуживания печи и подачи воздуха в печь, кожухи термопар. Затем периклазовым кирпичом ГОСТ 4689-94 выкладывают в кожухе 1 футеровку подины 7 сферической формы с радиусом прогиба, равным 14520 мм. В футеровке, в плоскости, параллельной основанию подины, выкладывают каналы 9, соединенные через закладные трубы в кожухе с коллектором 10 для подачи воздуха. Расход воздуха на охлаждение подины составляет 10000-20000 нм3/ч на 1 м2 подины, температура футеровки подины при охлаждении не должна превышать 450oС. Затем выкладывают шамотным кирпичом шахту печи 8. Для термического расширения футеровки предусматривают компенсационный зазор 11 из теплоизоляционного материала в виде магнезитового порошка. Предварительно изготавливают сегментные секции 13 свода 12 печи, которые выполнены в виде металлического плоского сегмента и снабжены кессонами 15 для охлаждения каждой сегментной секции 13 свода 12. Сегментные секции 13 свода подвешивают к балкам над шахтой печи 8, образуя свод печи, укладывая их по окружности в виде трех центральных и девяти периферийных зон. Зазор 14 между секциями свода заполнен теплоизоляционным материалом, например шамотным кирпичом. Сегментные секции 13 изготавливают в виде кессона 15 с патрубками для подвода 16 и отвода 17 теплоносителя, например в виде воды или перегретого пара. Снизу сегментная секция имеет слой 18 из жаропрочного материала, например из железобетона. Кессон 15 выполнен двух вариантов. В металлическом каркасе приваривают в виде лабиринта перегородки 19 или с противоположных сторон сегментной секции приваривают распределительный коллектор 20 для подачи воды и распределительный коллектор 21 для отвода перегретого пара. По высоте сегментной секции между коллекторами 20 и 21 приварены полутрубы 22, соединенные с коллекторами.

Между сегментными секциями 13 на своде 12 печи размещены устройство 23 для подачи шихты в центр печи, газоход 24 и три электрода 25. Электроды установлены под углом 120 градусов и снабжены кессонами для охлаждения.

Подвод электрической мощности от печного трансформатора к электродам печи осуществляют через короткую сеть, представляющую собой три шинных пакета, один конец которого подсоединен к трансформатору, другой - к контактным узлам 30 электрода 25. Контактный узел 30 состоит из мантиля, восьми контактных щек, прижимаемых к электроду нажимным кольцом, токоведущих труб и гибких токоподводов 29. Контактная щека выполнена из бронзовой отливки со стальным залитым змеевиком для водяного охлаждения. Токоподвод выполнен из медного гибкого провода, заключенного в резиновый рукав, по которому подается охлаждающая вода. Количество воды, подаваемой на охлаждение контактного узла и токоподвода, равно 70-80 м3/ч. Соотношение диаметра распада электрода 25 к внутреннему диаметру шахты 8 печи поддерживают постоянным и равным 1: 3,2. Отвод реакционных газов осуществляют с помощью вентиляторов, утановленных в газоход 24.

Пример способа плавки.

Для проведения процесса обогащения титансодержащего сырья применяют сырье: ильменит мас.доля ТiO2 - 52-63% ТУ 14-10-005-98, ТУ48-4-236-72 и антрацит ТУ 12.11.273.92, угли ТУ 97300-00160301-001-95. Предварительно необходимо подготовить шихту. Для этого транспортируют концентрат камерными насосами ТИПА ТА-29-1680 (камерными питателями) пневмотраспортом в расходные бункеры при давлении сжатого воздуха 0,4-0,6 МПа, а восстановитель транспортируют ленточными питателями. Из расходных бункеров с помощью дозаторов 26 подают компоненты шихты на транспортер 27 при соотношении 10-17 кг восстановителя на 100 кг концентрата при соотношении 1:10-1:8, затем смесь подают в раздаточные бункеры 28, произведя одновременное перемешивание компонентов смеси. Затем из бункеров 28 осуществляют загрузку шихты в печь через устройство-распределитель 23 для подачи шихты в центр печи. Загрузку шихты производят ступенчато: сначала небольшими порциями из одного раздаточного бункера при массовом расходе 1,5-2,0 т/мин (10-12 тонн) на застывшую корку шлака, затем единовременно порционно через центр печи равномерно всему объему ванны печи в количестве не более 100 тонн. Печь сушат, разогревают футеровку печи путем опускания электродов до застывшего шлака от предыдущего процесса плавки. При различных напряжениях наращивают гарниссаж печи. Перепуск электродов 25 осуществляется при расходовании 70-90% электроэнергии, установленной на плавку. Перемещение электрода гидравлическое. Токовая нагрузка осуществляется постепенно из расчета 800-1300 кВт/ч на тонну загруженной в печь шихты в зависимости от состояния гарниссажа в ванне печи, температуры футеровки. В процессе плавления шихты поддерживают содержание закиси железа в шихте 6-18%.

Для исключения образования взрывоопасной смеси осуществляют непрерывную подачу воздуха в газовое пространство печи в поток отходящих реакционных газов. Воздух обеспечивает окисление образующегося в ходе восстановительных и пиролизных реакций СО и Н2 до концентрации ниже пределов взрывоопасности. Подвод воздуха осуществляют через рабочие окна 6 в шахте печи 8 путем естественного подсоса воздуха вентилятором, размещенным в газоходе печи. Температуру отходящих газов поддерживают в пределах не более 400oС. При этом под сводом 12 печи поддерживают вакуумметрическое давление 2-25 Па (для предотвращения образования взрывоопасной взвеси). Восстановительная плавка титансодержащих концентратов осуществляется периодическим процессом в полузакрытом режиме работы рудно-термической печи. Плавку ведут при температуре процесса 1800o, температуре футеровки подины 7 печи не более 450oС при расходе воздуха на охлаждение подины в пределах 10000-20000 нм3/ч на 1 кв.м подины, до содержания закиси железа в расплаве не более 3 мас.%, расплав отстаивают и производят выпуск продукта плавки из летки 5. Процесс ведут также при непрерывном охлаждении свода 12 печи и токоподводящих элементов при расходе воды в пределах 70-80 м3/ч.

Довосстановление расплава путем подачи в ванну восстановителя (угля, антрацита, титановых отходов, которую осуществляют до доведения значения доли FeO в расплаве до 4-5% и расходовании около 60% электроэнергии. Восстановитель подается порциями по 10-50 кг. Окончание процесса определяется методом экспресс-анализа на закись железа, содержание которой должно быть не более 5%. Полученный расплав отстаивают в течение 20-30 мин и направляют на разделение шлака и железистого материала. Выпуск продуктов плавки осуществляют каскадно. Слитки шлака извлекаются и после охлаждения измельчаются.

Качество полученного шлака: TiO2 не менее 80%, FeO не более 7,5%, МgО не более 1,2%.

Железо-флюс - отход - доля железа не менее 88 мас.%.

Отходящие газы удаляются из печи принудительной тягой с помощью вентиляторов горячего дутья через газоход 24 и подвергаются сухой очистке от пыли и специальной очистки в фильтрах тонкой очистки.

Таким образом, предложенный способ и устройство для его осуществления позволяют значительно снизить расход электроэнергии и повысить срок службы печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТИТАНОВЫХ ШЛАКОВ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2022 |

|

RU2779575C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ РУДНО-ТЕРМИЧЕСКИХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190171C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2172785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ШЛАКОВ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2012 |

|

RU2492262C1 |

| УСТРОЙСТВО ДЛЯ ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ В РАСПЛАВЕ ХЛОРИДОВ МЕТАЛЛОВ | 1999 |

|

RU2165567C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2012 |

|

RU2486420C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260562C1 |

| УСТРОЙСТВО ДЛЯ ХЛОРИРОВАНИЯ ТИТАНОСОДЕРЖАЩЕГО СЫРЬЯ В РАСПЛАВЕ ХЛОРИСТЫХ СОЛЕЙ | 2018 |

|

RU2748003C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2003 |

|

RU2244046C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА, ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕЕ ЧАСТИ | 1997 |

|

RU2128730C1 |

Изобретение относится к цветной металлургии, в частности к технологии и устройствам для обогащения титансодержащего сырья. Технический результат заключается в снижении расхода электроэнергии и повышении срока службы печи. Способ включает разогрев печи, приготовление шихты из углеродсодержащего восстановителя и титансодержащего сырья, загрузку, плавление и восстановление шихты с непрерывным отводом реакционных газов, охлаждение подины, свода печи, контактных узлов и гибких токоподводов, извлечение из печи продуктов плавки и очистку отходящих газов. Предварительно перед загрузкой восстановитель и сырье дозируют в соотношении, равнoм 1:(8-10), смешивают и подают в центр печи, процессы плавления и восстановления ведут при непрерывной подаче воздуха в газовое пространство печи, а охлаждение подины осуществляют при постоянной температуре футеровки подины не выше 450oС. Кроме того, охлаждение свода печи осуществляют путем охлаждения каждой индивидуальной секции с помощью системы испарительного охлаждения. Устройство включает металлический кожух, выполненный из секций, футеровку в виде полусферической охлаждаемой подины и шахты печи, летки для слива продуктов плавки, свода печи, выполненного в виде водоохлаждаемого кессона с патрубками для подачи и отвода воды и плиты из жаропрочного бетона, на котором размещены устройство для подачи шихты, газоход для отвода отходящих газов и электроды с токоподводами и контактными узлами. При этом оно дополнительно снабжено дозаторами с транспортером, соединенным через раздаточные бункеры с устройством для подачи шихты, установленным в центре свода, каналами для охлаждения подины, размещенными в футеровке в плоскости, параллельной основанию печи и соединенными с коллектором для подвода воздуха. Свод печи выполнен в виде съемных сегментных секций, каждая секция состоит из кессона, снабженного патрубками для подачи и отвода воды, а нижняя часть кессона секции заполнена жаропрочным бетоном. 2 с. и 12 з.п. ф-лы, 5 ил.

| ГАРМАТА В.А | |||

| и др | |||

| Титан | |||

| М.: Металлургия, 1983, с.180-215 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ШЛАКОВ | 0 |

|

SU238784A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| ИНВЕРТОР ТОКА | 2006 |

|

RU2316883C1 |

Авторы

Даты

2003-04-20—Публикация

2001-11-08—Подача