Изобретение относится к цветной металлургии, в частности к способам получения безводного сырья для электролитического получения магния.

Производство безводного карналлита осуществляют в две стадии: первую - во вращающихся печах или печах кипящего слоя с получением обезвоженного карналлита, вторую - в электрических печах типа СКН или в хлораторах с получением безводного карналлита.

Известен способ получения безводного карналлита и устройство для его осуществления (хлоратор) (кн. Электрометаллургия алюминия и магния. /Ветюков М.М., Цыплаков А.М., Школьников С.Н.// - Учебник для вузов. М.: Металлургия. - 1987. - С. 236-248; Кн. Металлургия магния и других легких металлов. - Стефанюк С.Л.: Учебник для техникумов. - М.: Металлургия. - 1985. - С. 60-66). Способ состоит из совмещенных процессов: плавления и частичного обезвоживания карналлита, хлорирования оксида магния и остаточной воды и очистки от вредных примесей. Хлорирование осуществляют путем барботирования хлора через расплавленный карналлит в присутствии восстановителя, обычно молотого нефтяного кокса. Хлоратор состоит из 3 камер: плавильника, двух хлораторных камер и копильника (отстойника), заключенных в общий стальной кожух. Плавильник нагревается с помощью погруженных в расплав стальных электродов, загрузка обезвоженного карналлита и кокса при соотношении 100:1 осуществляется через загрузочное устройство в плавильнике. В хлораторной камере установлены одна над другой три горизонтальные плиты (колосниковые решетки) с отверстиями для прохода и равномерного распределения газа по всему сечению камеры. Хлораторные камеры подогреваются электрическим током с помощью угольных электродов. Хлор (анодный газ из магниевых электролизеров) подается раздельно вниз каждой хлораторной камеры через хлорные фурмы. Подогрев расплава в копильнике осуществляется также с помощью электродов. Внизу копильника имеется ленточное устройство, через которое периодически выпускают расплав. Таким образом, расплав в хлораторе перемещается следующим образом: из плавильника переливается через порог в одну из хлораторных камер, из верхних отделений камер по переточным каналам - в нижние, затем по сообщающемуся вертикальному каналу в верхнее отделение второй хлораторной камеры, а из нее поднимается снизу вверх по вертикальному каналу - в копильник (отстойник).

Недостатком данного способа обезвоживания и устройства для его осуществления является то, что колосниковые решетки в хлораторной камере массивны, работают в другом температурном режиме, это приводит к разрушению наружных стен хлораторных камер и образованию течи. Низкие скорости газа в фурмах создают разрушение фурм и фурмы выходят из строя. Избыточная подача твердого топлива приводит к загрязнению расплава твердыми примесями, что значительно снижает скорость хлорирования.

Известен способ получения безводного карналлита путем хлорирования оксида магния в расплаве хлором или хлоридом водорода (Ст. Хлорирование окиси магния в расплавленном карналлите. -/Савинкова Е.И., Лукманова Т.Л., Цыганков Ю.М.// - Цветные металлы. - N 3, 1969. - С. 70-73). Расплавленный гидролизованный карналлит обрабатывали при 500oC смесью хлорида водорода (79%) с азотом, оксидом и диоксидом углерода, полученной при взаимодействии природного газа с хлоровоздушной смесью, содержащей 75% хлора. При хлорировании в расплаве оксида магния хлоридом водорода поддерживается высокая концентрация гидрооксихлорида магния (MgOHCl), что позволяет вести процесс хлорирования при более низких температурах. Однако данный способ не позволяет повысить степень использования хлорирующего агента - хлорида водорода.

Известен способ получения безводного карналлита и устройство для его осуществления (Ст. Снижение потерь магния и хлора при получении безводного карналлита. - /Сабуров Л.Н., Тетерин В.В., Михайлов Э.Ф., Пенский А.В.// - Ж. Цветные металлы. - N 8. - 1985. - С. 82-84) путем обезвоживания расплавленного карналлита в атмосфере хлорида водорода. Предварительно хлорид водорода получают путем окисления хлора в природном газе. Обезвоженный карналлит из промышленной печи КС состава ~1,8 мас.% оксида магния и 2,5 мас.% воды при температуре 500-560oC расплавляли при одновременной обработке хлоридом водорода. Установка для плавления карналлита в атмосфере хлорида водорода содержит шахту, в которую через фурму снизу вверх подают хлорид водорода, сверху через загрузочное устройство непрерывно подают обезвоженный карналлит, через сливное отверстие расплав сливают. Установку для плавления подогревают с помощью электродов.

Недостатком данного способа получения безводного карналлита и устройства для его осуществления является то, что хлорид водорода получают в отдельном аппарате и требуются дополнительные затраты на подогрев расплава и получение хлорида водорода.

Известен способ получения безводного карналлита и устройство для его осуществления (патент N 1614365). Способ включает непрерывную подачу обезвоженного после первой стадии карналлита в плавильник, где происходит его плавление, обезвоживание и частичное хлорирование в тангенциально введенной газовой смеси, полученной сжиганием хлора в природном газе. Введение газовой смеси подавляет гидролиз хлорида магния. Далее через сепарационный канал расплав по переточному каналу подается в хлорирующую камеру, куда по фурмам подают хлор. Образуется газонасыщенный расплав, который вытесняется вверх и через верх перегородок перетекает в аэролифтные камеры, где происходит отделение газовой фазы от расплава. Расплав опускается вниз и снова поступает в хлорирующую камеру, где происходит дохлорирование частично образовавшегося при плавлении оксида магния. Хлор направляется в плавильник на сжигание в природном газе, а готовый расплав сливается. Устройство для получения безводного карналлита включает плавильник, выполненный конической формы, хлорирующую камеру с фурмами. Хлорирующая камера соединена сепарационным каналом с аэролифтными камерами. Между сепарационным каналом и хлорирующей камерой размещена перегородка.

Недостатком известного способа получения безводного карналлита и устройства для его осуществления является сложность технологии и конструкции устройства.

Наиболее близким к заявляемому изобретению является способ получения безводного карналлита и устройство для его осуществления (авт.свид.СССР N 1242468, опубл. БИ 25, 1986). Частично обезвоженный карналлит с содержанием воды 3 мас.% и оксида магния 2 мас.% непрерывно подают в плавильник, в котором происходит нагревание, плавление и обезвоживание в токе газовой смеси хлорида водорода и твердого углерода в виде сажи. Газовую смесь получают путем сжигания смеси анодного хлора и природного газа в генераторе. Из плавильника по переточному каналу сверху вниз расплав перетекает в хлорирующую камеру, где происходит хлорирование остаточных продуктов гидролиза хлором, и далее через переточный канал расплав перетекает в копильник, где происходит отстой расплава.

Устройство для хлорирования безводного карналлита cocтоит из трех камер: плавильника, хлорирующей камеры и отстоя (копильника), которые соединены между собой переточными каналами. Камера плавления снабжена горизонтальной перегородкой и генератором хлористого водорода, размещенным в фурме и выполненным в виде двух коаксиально размещенных цилиндров, по которым подают хлор и природный газ. Фурма с генератором размещена в нижней части плавильника.

Недостатком данного способа и устройства для его осуществления является то, что получаемый в генераторе хлорид водорода содержит твердые частицы углерода, которые, находясь в расплаве, не полностью взаимодействуют, что приводит к образованию твердых взвесей в расплаве и его загрязнению. Кроме того, при переливе расплава из камеры в камеру по верхним переточным каналам расплав часто переливается сразу в копильник, минуя стадию хлорирования. Это не позволяет получить расплав необходимого качества.

Задачей изобретения является устранение перечисленных недостатков и тем самым повышение производительности процесса получения безводного карналлита и устройства для его осуществления и качества безводного карналлита за счет снижения твердых взвесей.

Данная задача решается так, что в способе получения безводного карналлита, включающем стадию плавления обезвоженного карналлита с частичным обезвоживанием при противоточной подаче хлорида водорода, получаемого путем сжигания хлора в природном газе, стадию хлорирования расплава хлором, подаваемого противоточно через расплав, стадию отстаивания и слив расплава, новым является то, что предварительно хлор, природный газ и сжатый воздух смешивают при объемном соотношении 3:1:1 и полученную газовую смесь подают на стадию плавления и стадию хлорирования, а расплав со стадии плавления непрерывно подают под слой расплава стадии хлорирования с одновременной обработкой расплава хлором и хлоридом водорода, полученного сжиганием смеси.

Кроме того, смесь газов подают в фурму под давлением 0,3-0,4 атм.

Кроме того, газовую смесь подают на стадию плавления и на стадию хлорирования со скоростью не менее 20 м/сек.

Данная задача решается также так, что в устройстве для получения безводного карналлита, включающем футерованную емкость, разделенную перегородками с переточными каналами на камеру плавления с устройством для сжигания смеси для получения хлорида водорода, размещенного в фурме плавильной камеры, камеру хлорирования с фурмой для подачи хлора, камеру отстоя, новым является то, что оно снабжено смесителем для смешивания газовой смеси, выполненным в виде трубы и установленным одним концом в фурму, в качестве устройства для сжигания смеси использована фурма, выполненная в виде воронки с расширением в сторону камер, а перегородка между камерой плавления и камерой хлорирования снабжена по всей высоте вертикальным каналом.

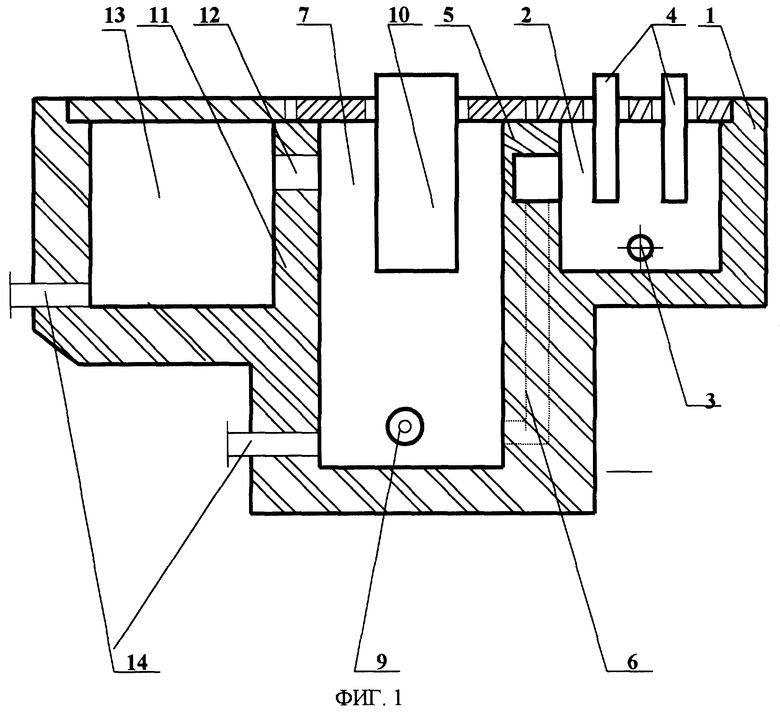

Кроме того, вертикальный канал в перегородке выполнен Z-образной формы.

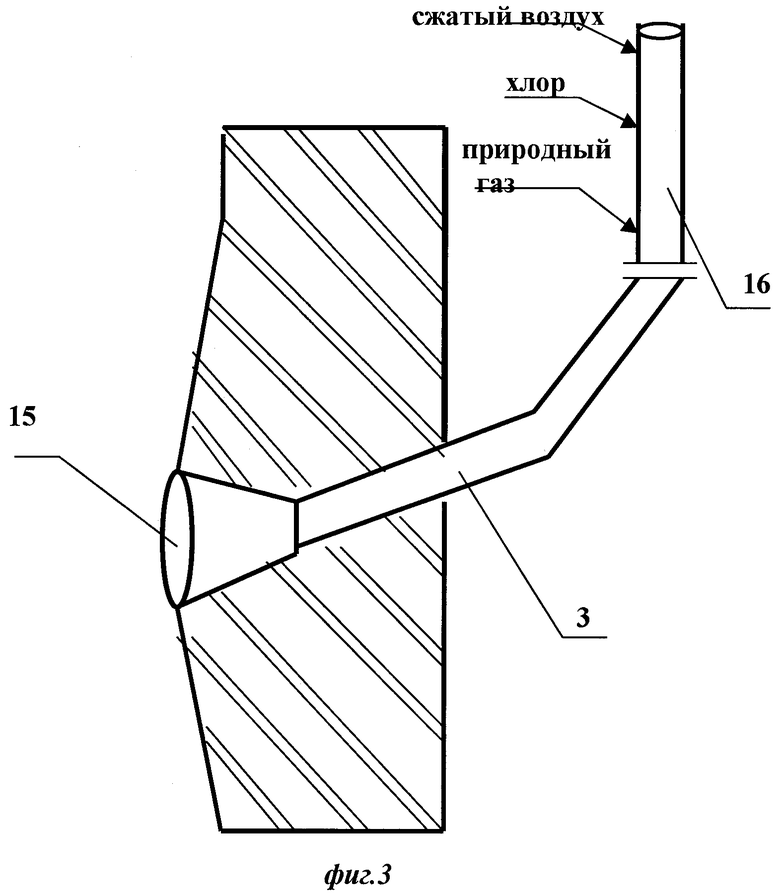

Кроме того, соотношение диаметра расширительной части фурмы к ее длине равно 1:(2,0-2,1).

Кроме того, соотношение диаметра фурмы к диаметру расширительной части фурмы равно 1: (2,0-2,5).

Предварительное смешивание хлора, природного газа и сжатого воздуха при объемном соотношении 3:1:1 в смесителе позволяет осуществить 100%-ное сжигание смеси без получения твердых взвесей в расплаве, улучшить скорость хлорирования расплава хлоридом водорода и тем самым повысить производительность способа хлорирования.

Подача хлоровоздушной смеси на стадии плавления и хлорирования со скоростью не менее 20 м/сек и под давлением 0,3-0,4 атм с осуществлением начала реакции горения в фурме, выполненной в виде воронки, обращенной расширяющейся частью в сторону камер, позволяет прогревать расплав внизу камер за счет теплоты горения смеси и тем самым исключить дополнительный подогрев расплава и повысить производительность процесса, уменьшить образование твердых взвесей в расплаве.

Подача расплава из плавильной камеры под расплав камеры хлорирования по переточному каналу Z-образной формы позволяет исключить "проскок" расплава из плавильной камеры в камеру отстоя и тем самым повысить чистоту конечного продукта.

Конструкция фурмы с определенным соотношением диаметра к длине расширительной части фурмы, равным 1 : (2,0-2,1), и диаметра расширительной части фурмы к диаметру фурмы, равным 1 : (2,0-2,5), позволяет осуществлять более полно процесс сжигания смеси без образования твердых взвесей и тем самым повысить производительность процесса и устройства для получения безводного карналлита.

Обработка расплава на стадии хлорирования одновременно хлором и хлоридом водорода позволяет уменьшить образование твердых примесей в расплаве и улучшить качество продукта.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов - устройство для получения безводного карналлита предназначено для использования другого заявленного объекта - способа получения безводного карналлита. При этом оба объекта группы изобретений направлены на решение одной и той же задачи с получением единого технического результата - повышение производительности и качества продукта - безводного карналлита.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленной группы изобретений как для объекта - способа, так и для объекта - устройства, позволил установить, что заявитель не обнаружил аналоги как для способа, так и для устройства заявленной группы изобретений. Определение из перечня выявленных аналогов-прототипов как для способа, так и для устройства - как наиболее близких по совокупности признаков аналогов позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков для каждого из заявленных объектов группы, изложенных в формуле изобретения. Следовательно, каждый из объектов группы изобретений соответствует условию "Новизна".

Для проверки соответствия каждого объекта заявленной группы изобретений условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявить признаки, совпадающие с отличительными от выбранных прототипов признаками для каждого объекта заявленной группы изобретений. Результаты поиска показали, что каждый объект заявленной группы изобретений не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками каждого из объектов заявленной группы изобретений преобразований на достижение технического результата. Следовательно, каждый из объектов заявленной группы изобретений соответствует условию "изобретательский уровень".

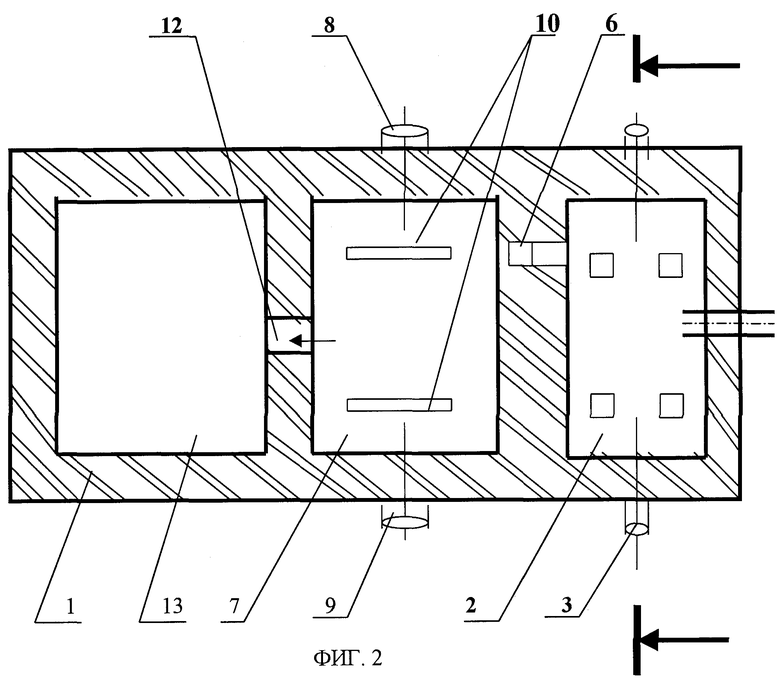

На фиг. 1, 2 показано устройство для получения вводного карналлита, на фиг. 3 - фурма для сжигания природного газа, хлора и сжатого воздуха с целью получения хлорида водорода.

Устройство для получения безводного карналлита состоит из футерованной емкости 1, в которой размещена камера плавления 2 с фурмой 3 для получения хлорида водорода, графитовыми электродами 4, перегородкой 5 с переточным каналом 6, камера хлорирования 7 с фурмой 8 для подачи хлора и фурмой 9 для получения хлорида водорода, графитовыми электродами 10, перегородкой 11 между камерой хлорирования и камерой отстоя с переточным каналом 12, камеры отстоя 13 с патрубками 14 для слива накопленного шлама.

Фурмы 3, 9 для сжигания смеси газов хлора, сжатого воздуха и природного газа выполнены в виде воронки 15, обращенной расширительной частью в сторону камер 2 и 7. К фурмам 3 и 9 подведено устройство для смешивания газов 16 с патрубками для ввода газов.

Пример осуществления способа.

Твердый обезвоженный карналлит состава MgCl2 - 45-50%, MgO - 1,5-3,0%, H2O - менее 6%, KCl - 30-40%, NaCl - 6-15% подают в плавильную камеру 2, где за счет тепла, выделяющегося при протекании электрического тока через расплавленный карналлит при температуре 480-520oC, обезвоженный карналлит окончательно расплавят и частично обезвоживают за счет тепла, выделяющегося при сжигании природного газа, хлора и сжатого воздуха. Подача природного газа, анодного хлоргаза и сжатого воздуха в устройство для смешения 16 производится с помощью напорных шлангов: природного газа - через регулирующие системы от специальной разводки, анодного хлоргаза - от хлоропроводов отделения СКН и хлораторов через регулирующие устройства, сжатого воздуха - от цехового магистрального трубопровода через регулирующие устройства. Хлорид водорода получается в результате сжигания природного газа, содержащего, в основном, метан, в смеси хлора и воздуха по реакции

2CH4+O2+2Cl2---> 4HCl+2CO2 (1)

Смесь газов должна удовлетворять объемному соотношению хлор: природный газ: сжатый воздух, равному 3:1:1, в количестве не менее 120 м3/час анодного хлоргаза и не менее 40 м3/час соответственно природного газа и воздуха. Скорость подачи смеси в фурму составляет 20 м/сек. Температура воспламенения такой смеси равна 280-360oC. В фурмах 3 и 9 газовая смесь из хлора, сжатого воздуха и природного газа, подаваемая под давлением 0,3-0,4 атм, в расширительной части фурмы - воронке 15 - расширяется, воспламеняется и поступает под расплав, осуществляя подогрев расплава в камере 2 и одновременное хлорирование примесей хлоридом водорода. Через переточный канал 6 в перегородке 5 между камерой плавления 2 и камерой хлорирования 7 расплав поступает в камеру хлорирования 7. В хлорирующую камеру 7 одновременно подают через фурму 8 анодный хлор-газ, а через фурму 9 смесь хлора, природного газа и сжатого воздуха при объемном соотношении 3:1:1 при скорости 20 м/сек и давлении 0,3-0,4 атм. Температура в фурме не менее 1000oC, расход хлора - не более 200 нм3/час, расход природного газа - от 35-180 нм3/час. Концентрация хлорида водорода составляет не более 15 г/нм3. Затем расплав через переточный канал 12 в перегородке 11 поступает в камеру отстоя 13. Через патрубки 14 периодически извлекают шлам. После отстоя получают расплав безводного карналлита состава: содержание оксида магния - не более 0,4%, вода - практически отсутствует (не более 0,2%), выход шлама - не более 10 кг на тонну расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186878C2 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2000 |

|

RU2175998C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА | 1988 |

|

RU1614365C |

| Хлоратор для получения безводного расплава карналлита | 1985 |

|

SU1242468A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2754213C1 |

| ФУРМЕННОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗОВ В ТЕПЛОВОЙ АГРЕГАТ И СПОСОБ ЕГО МОНТАЖА | 2003 |

|

RU2244019C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229539C2 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТА К ЭЛЕКТРОЛИЗУ | 2003 |

|

RU2230832C1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТА К ЭЛЕКТРОЛИЗУ | 2004 |

|

RU2261228C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2002 |

|

RU2223349C1 |

Изобретение относится к цветной металлургии, в частности к способам подготовки сырья к процессу получения магния. Технический результат изобретения - повышение производительности и качества безводного карналлита. Для этого способ получения безводного карналлита включает стадию плавления обезвоженного карналлита с частичным обезвоживанием при противоточной подаче хлорида водорода, получаемого путем сжигания хлора в природном газе, стадию хлорирования расплава хлором, подаваемого противоточно через расплав, отстаивание и слив расплава. Причем предварительно хлор, природный газ и сжатый воздух смешивают при объемном соотношении 3:1:1 и полученную газовую смесь подают на стадию плавления и на стадию хлорирования со скоростью не менее 20 м/с и под давлением 0,3-0,4 атм. Расплав со стадии плавления непрерывно подают под слой расплава стадии хлорирования с одновременной обработкой расплава хлором и хлоридом водорода, полученного сжиганием смеси. Устройство для получения безводного карналлита включает футерованную емкость, разделенную перегородками с переточными окнами на камеру плавления с устройством для сжигания смеси для получения хлорида водорода, размещенного в фурме плавильной камеры, камеру хлорирования с фурмами для подачи хлора и камеру отстоя, кроме того оно, снабжено смесителем для смешивания газовой смеси, выполненным в виде трубы, установленным одним концом в фурму, в качестве устройства для сжигания смеси использована фурма, выполненная в виде воронки с расширением в сторону камер, а перегородка между камерой плавления и камерой хлорирования снабжена по всей высоте вертикальным каналом Z-образной формы. 2 с. и 5 з.п. ф-лы, 3 ил.

| Пневматический водоподъемник замещения | 1984 |

|

SU1242648A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА | 1988 |

|

RU1614365C |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ | 1997 |

|

RU2117630C1 |

| Хлоратор для получения расплава безводного хлормагниевого сырья | 1976 |

|

SU606079A1 |

| Установка для обезвоживания карналлита | 1983 |

|

SU1108318A2 |

| РОТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2451840C2 |

| УСТРОЙСТВО ДЛЯ РЫТЬЯ ТРАНШЕЙ | 0 |

|

SU279470A1 |

| US 5514359 A1, 07.05.1996 | |||

| US 4302433 A1, 24.11.1981. | |||

Авторы

Даты

2001-04-27—Публикация

1999-08-09—Подача