Изобретение относится к пищевой промышленности, а именно к производству белковых продуктов из сои.

Известен способ получения соевого концентрата из обезжиренной муки или шрота при изоэлектрической точке белков (Sair L. Proteinaceous soy composition and method of preparing. US Patent 2881076, 1959). Шрот или муку с низким содержанием, жира замешивают в десятикратном по массе количестве воды, подкисленной соляной кислотой до pH 4,6, и выдерживают в течение часа. Затем производят разделение твердой и жидкой фаз путем центрифугирования, после которого твердый осадок еще дважды промывают свежей порцией подкисленной воды. Согласно другому способу промывку осуществляют в противотоке для концентрирования растворимых веществ в экстракте (Circle S.J., Whitney R.W. Process of non-evaporative countercurrent concentration of solids in the processing of protein and carbohydrate-containing materials from soybean, US Patent 3365440, 1968). После конечной промывки добавляют едкий натр, доводя pH среды до 6,7-7,1. Суспензию прогревают при 60oC в течение 30 мин для улучшения некоторых функциональных свойств концентрата, а затем высушивают в распылительной сушилке.

К недостаткам известного способа следует отнести повышенные требования к качеству исходного сырья - слабо тестированному шроту (белому лепестку) или обезжиренной соевой муки, которые имеют остаточное количества углеводородного растворителя, а также повышенную взрывоопасность в процессе транспортировки и хранения. Применение в качестве исходного сырья термообработанного шрота или муки существенно снижает выход готового концентрата.

В последнее время привлекли внимание способы одновременной водной экстракции белков и липидов из масличных семян. Для получаемых продуктов характерно пониженное содержание протеина по сравнению с обычными белковыми препаратами. Это позволяет обозначать их (согласно принятой номенклатуре, основанной на содержании в препаратах белка) как белковые продукты с повышенным содержанием липидов. Они представляют интерес для непосредственной переработки в пищевые продукты, т.е. без продолжительного промежуточного хранения.

Наиболее близким технологическим решением является способ получения белкового продукта из сои, описанный в источнике (Lawhon J.T., Rhee К.С., Lusas E.W. Soy protein ingredients prepared by new processes - aqueous processing and industrial membrane isolation. J. Amer. Oil Chem. Soc., 1981, v. 58, N 3, pp. 377-384). В качестве исходного сырья используют необезжиренную соевую муку, полученную из обрушенных семян, подсушенных при 70oC до влажности 6%. Ее обрабатывают в экстракторе 12-кратным количеством воды температурой 60oC и pH 9. В воду вносят 0,01% пероксида водорода для инактивации липоксигеназы. Через 30 мин полученную суспензию центрифугируют с разделением на водную, твердую и маслоэмульсионную фракции. Последнюю затем разрушают для получения масла. Чтобы отделить белок, который в дальнейшем выделяют центрифугированием, значение pH водной фракции доводят до 4,5 с помощью соляной кислоты. Для увеличения выхода белка твердую фракцию после первой щелочной экстракции повторно экстрагируют при гидромодуле 1:5 и pH 9, затем центрифугируют, а полученную фракцию объединяют вместе с выработанной при первичном разделении. В изолятах белка, нейтрализованных щелочью и высушенных на распылительной сушилке, содержание остаточного масла составляет 8-10%, экстрагируемых эфиром, но помимо этого около 4-8% липидов связаны с белком и эфиром не экстрагируются.

Недостатки прототипа заключаются в необходимости деэмульгирования липидов для выделения масла из эмульсии, а также в необходимости строго контроля температурных режимов для инактивации антипитательных веществ сои и одновременного обеспечения требуемых функциональных свойств белка. Из-за повышенного содержания свободных и связанных липидов получаемый продукт имеет невысокую стабильность при хранении.

Трудности получения белков и липидов извлечением водой или слабыми водными растворами щелочей обусловлены для многих масличных растений высокой эмульгирующей способностью водорастворимых белков семян, создающих прочные эмульсии белков, масла и воды. Немаловажно, что сам процесс обработки в водных средах ведет к интенсивному гидролизу ряда липидов и активированию ферментных систем семян. Для исключения возможности гидролитических процессов в липидном комплексе семян следует предусматривать предварительную инактивацию ферментов.

Предложен способ получения белкового продукта из сои, отличающийся тем, что очищенные, отшелушенные соевые семена дробят на вальцах и подают в сухой экструдер, регулируя температуру продукта на выходе в пределах 100-140oC количеством соевой дробленки, поступающей в ствол экструдера, затем экструдированную сою охлаждают до 75-80oC и подают в пресс, полученный жмых охлаждают до температуры окружающей среды, дробят в крупку или измельчают в муку, а затем обрабатывают раствором соляной или другой пищевой кислоты с pH 4,4-4,6 при гидромодуле 1:6-1:10 и температуре экстракционной среды 40-60oC в течение 30-60 мин, потом разделяют на твердую и жидкую фракции и промывают твердый осадок водой температурой 15-60oC, после чего промытый концентрат нейтрализуют гидроксидом щелочного или щелочеземельного металла, например натриевой щелочью, до pH 6,8-7,2, гомогенизируют до однородной консистенции и высушивают в сушилке распылительного или другого типа.

Использование сухого экструдера для подготовки масличного сырья для извлечения масла прессовым способом устраняются недостатки традиционной технологии, поскольку сырой продукт находится под воздействием высоких температур очень незначительное время (5-6 c), что уменьшает окислительные процессы в липидном комплексе семян и позволят контролировать степень денатурации белка (определяют по коэффициенту диспергируемости белка - КДБ). Резкий перепад давления при выходе сырья из экструдера (в процессе экструдирования создается давление до 40 атм) способствует разрыву стенок клеток, в том числе и жировых. В результате облегчается процесс отжима масла при последующем прессовании, даже при мягких температурных режимах. Под действием высокой температуры и давления разрушаются антипитательные вещества сои, в том числе ферменты липаза и липоксигеназа, являющиеся причиной прогорклости продукта. За счет интенсивного испарения влаги на выходе из экструдера происходит интенсивная дезодорация сои, что улучшает ее органолептические свойства.

Использование соевого жмыха в виде частично обезжиренной муки или крупки для получения соевого концентрата устраняет проблемы, связанные с применением обезжиренного белого лепестка (получаемая полуобезжиренная мука не пылит при транспортировке и хранении, т.к. имеет содержание жира 5-12%). Отсутствие углеводородных растворителей в производственном цикле является более экологичным подходом, чем экстракция, т.к. для отделения липидов не используют летучие и огнеопасные органические растворители и не нужна аппаратура во взрывобезопасном исполнении. Наладить производство требуемого соевого жмыха намного легче, чем качественного соевого шрота.

Однако использование соевого жмыха в качестве сырья для получения белковых концентратов имеет свои особенности. Известно, что при увеличении степени денатурации белка происходит более прочное его взаимодействие с липидами, освобожденными из липосом растительной клетки после дезинтеграции их мембран. Особенно активно взаимодействуют с денатурированными белками окисленные липиды при повышенной температуре и во влажной среде. При получении соевых белковых концентратов из жмыха способом кислотной промывки образующиеся белково-липидные комплексы не экстрагируются в водные растворы, а остаются в составе концентрата, что в итоге снижает суммарный выход белка. Таким образом, для увеличения содержания протеина в готовом продукте следует денатурацию белковых веществ сои свести к минимуму и, наоборот, если необходимо получить белковый продукт с высоким содержанием остаточных липидов, например, для получения продукта с повышенной эмульгирующей способностью. В предлагаемом способе степень денатурации белка в жмыхе регулируют на стадии сухой экструзии, контролируя температуру сои на выходе из экструдера.

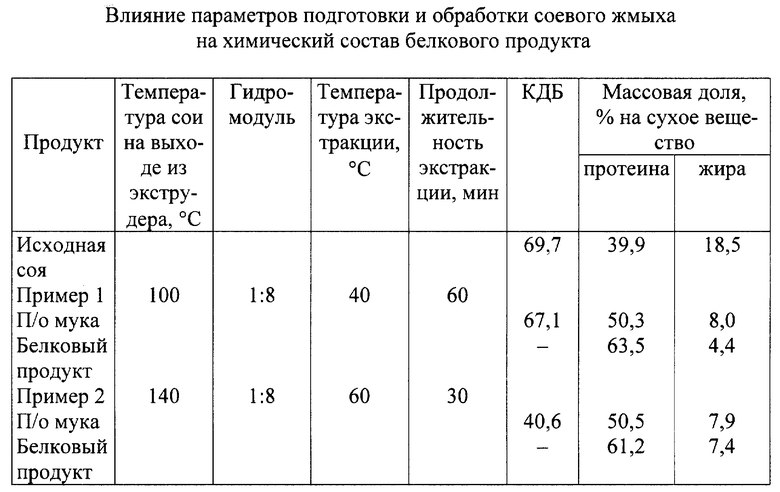

Пример 1. Для получения соевого жмыха используют соевые семена, имеющие влажность 10,5%, сырого протеина - 39,9% на сухое вещество; жира - 18,5% на сухое вещество. Очищенные, отшелушенные соевые семена дробят на вальцах и подают в сухой экструдер. Время пребывания сои в экструдере - менее 30 с, температуру продукта на выходе устанавливают немного более 100oC и регулируют количеством соевой дробленки, поступающей в ствол экструдера. Экструдированную сою охлаждают и подают в пресс при 75-85oC и 8%-ной влажности. На выходе из пресса жмых имеет температуру 85-95oC. Полученная из такого жмыха полуобезжиренная мука имеет влажность около 5,2%, жира 8,0%, протеина 50,3% на сухое вещество. Коэффициент диспергируемости белка при температуре экструдированной сои на выходе из экструдера 100oC изменился с 69,5% в исходных семенах до 67,1% в полуобезжиренной муке. Т.е. произошла незначительная денатурация белковых веществ сои. Полученную муку обрабатывают раствором соляной кислоты с pH 4,5 при гидромодуле 1:8 и температуре экстракционной среды 40oC в течение 60 мин. Изменение гидромодуля в большую сторону улучшает качество промывки, но увеличивает количество потребляемой воды; меньший гидромодуль позволяет сократить количество потребляемой воды, но требует увеличения продолжительности экстракции. Далее водно-мучную суспензию разделяют на твердую и жидкую фракции и промывают твердый осадок водой температурой 45oC. Промытый концентрат нейтрализуют натриевой щелочью до pH 6,8-7,2, гомогенизируют до однородной консистенции, а затем высушивают в сушилке распылительного типа. Готовый белковый продукт имеет влажность 5,8%, содержание сырого протеина и жира - соответственно 63,5 и 4,4% на сухое вещество.

Пример 2. Исходное сырье берут, как в примере 1. В результате очистки, шелушения, экструдирования и прессования и измельчения влажность полуобезжиренной муки снизилась до 4,6%, жира до 7,9%, а содержание протеина увеличилось до 50,5% на сухое вещество. Подготовка жмыха отличается тем, что температуру продукта на выходе из экструдера устанавливают в районе 140oC. При этой температуре наблюдается существенная денатурация соевого белка (коэффициент диспергируемости белка в полуобезжиренной муке 40,6%). Далее полученную муку обрабатывают раствором соляной кислоты с pH 4,5 при гидромодуле 1: 8 и температуре экстракционной среды 60oC в течение 30 мин. Далее процесс ведут, как в примере 1. Увеличение температуры экстракции выше 60oC нецелесообразно, ввиду набухания полисахаридов, которые станут препятствовать хорошему разделению суспензии. Готовый белковый продукт имеет влажность 5,8%, содержание сырого протеина и жира - соответственно 61,2 и 7,4% на сухое вещество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЕВОГО КОНЦЕНТРАТА | 2000 |

|

RU2168907C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛУОБЕЗЖИРЕННОЙ СОЕВОЙ МУКИ, СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОГО СОЕВОГО БЕЛКА, ПОЛУОБЕЗЖИРЕННАЯ СОЕВАЯ МУКА И ТЕКСТУРИРОВАННЫЙ СОЕВЫЙ БЕЛОК | 2005 |

|

RU2279809C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА И ЖМЫХА ИЗ БОБОВ СОИ | 2000 |

|

RU2165959C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА БЕЛКОВОГО РАСТИТЕЛЬНОГО ИЗ СОЕВОГО СЫРЬЯ | 2001 |

|

RU2195129C1 |

| ЭКСТРУДИРОВАННЫЙ ПИЩЕВОЙ ПРОДУКТ | 2001 |

|

RU2202261C2 |

| СПОСОБ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОГО СОЕВОГО БЕЛКА | 2003 |

|

RU2248725C1 |

| БЕЛКОВО-ВИТАМИННАЯ ДОБАВКА ДЛЯ ЦЫПЛЯТ-БРОЙЛЕРОВ | 1997 |

|

RU2122811C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКА И МАСЛА ИЗ БОБОВЫХ КУЛЬТУР | 2007 |

|

RU2335917C1 |

| Кормовой продукт для цыплят-бройлеров | 2019 |

|

RU2728444C1 |

| БЕЛКОВЫЙ КОНЦЕНТРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2406372C1 |

Изобретение относится к пищевой промышленности, а именно к производству белковых продуктов из сои. Исходным сырьем является соевый жмых в виде частично обезжиренной муки или крупки (содержание жира 5-12%), полученный на шнековом прессе из соевых семян, предварительно прошедших сухую экструзионную обработку. Полученный соевый жмых обрабатывают раствором соляной или другой кислоты с рН 4,4-4,6 при гидромодуле 1:6 - 1:10 и температуре экстракционной среды 40-60°С в течение 30-60 мин. Затем разделяют на твердую и жидкую фракции и промывают твердый осадок водой температурой 15-60°С. Промытый концентрат нейтрализуют гидроксидом щелочного или щелочноземельного металла, например натриевой щелочью, до рН 6,8-7,2, гомогенизируют до однородной консистенции, а затем высушивают в сушилке распылительного или другого типа. Способ предусматривает возможность регулирования остаточного содержания липидов в готовом продукте. 1 табл.

Способ получения белкового продукта из сои, отличающийся тем. что очищенные, отшелушенные соевые семена дробят на вальцах и подают в сухой экструдер, регулируя температуру продукта на выходе в пределах 100 - 140oC количеством соевой дробленки, поступающей в ствол экструдера, затем экструдированную сою охлаждают до 75 - 80oC и подают в пресс, полученный жмых охлаждают до температуры окружающей среды, дробят в крупку или измельчают в муку, а затем обрабатывают раствором соляной или другой пищевой кислоты с pH 4,4 - 4,6 при гидромодуле 1 : 6 - 1 : 10 и температуре экстракционной среды 40 - 60oC в течение 30 - 60 мин, потом разделяют на твердую и жидкую фракции и промывают твердый осадок водой температурой 15 - 60oC, после чего промытый концентрат нейтрализуют гидроксидом щелочного или щелочноземельного металла, например натриевой щелочью до pH 6,8 - 7,2, гомогенизируют до однородной консистенции и высушивают в сушилке распылительного или другого типа.

| Lawhon J | |||

| T | |||

| and al | |||

| Soy protein ingredients prepared by new prosses-agueous processing and industrial membrane isolation | |||

| J | |||

| Amer | |||

| Oil Cnem | |||

| Soc | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ выделения белков из ссвых шротов | 1974 |

|

SU507303A1 |

| Способ получения белкового гидролизата из подсолнечного шрота | 1983 |

|

SU1081843A1 |

| Способ получения пищевого белка из зерна кормового нута | 1990 |

|

SU1796125A1 |

| US 4410554 A, 18.10.1983 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОПОГРАФИИ СЛОЕВ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2006 |

|

RU2305134C1 |

| DE 1301235 A, 14.08.1969 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2001-06-27—Публикация

2000-07-19—Подача