Предлагаемое изобретение относится к области очистки-обезжиривания поверхностей и полостей изделий с помощью растворителей и может найти применение в технологии изготовления различных деталей и сборочных единиц (ДСЕ) с высокими требованиями к чистоте от масел, жиров и других органических загрязнений в авиастроении, ракетостроении, электронике, приборостроении и других отраслях техники.

Для очистки и обезжиривания ДСЕ с использованием растворителей применяют различные способы мойки: окунание, конденсация паров растворителей на поверхности изделий, душирование, комбинированные способы. В зависимости от конструкции и размеров изделий для очистки, моющие устройства имеют различные виды исполнения (камеры, ванны, конвейеры с душированием и др.)[см. Б.И. Иванов. Очистка металлических поверхностей пожаробезопасными составами, М., Маш., 1979 г.].

К недостаткам подобных устройств относятся следующие:

- не обеспечивается эффективная и качественная очистка элементов изделий с затрудненным проникновением растворителя (узких зазоров, тонких отверстий, "глухих" полостей); остающийся в этих элементах воздух препятствует проникновению растворителя, в результате чего очищающее действие реализуется не в полной мере;

- при выполнении технологического процесса происходят значительные потери растворителя в паровой фазе за счет испарения с открытых зеркал ванн, поверхностей ДСЕ и турбулентного выноса паров из рабочих камер при извлечении обрабатываемых изделий.

Наиболее близкие к предлагаемому способу и устройству решения, описанные в а.с. СССР N 1696589, C 23 G 5/02, патенте РФ N 2089302, В 08 В 3/08.

В известном способе (патент N 2089302) изделие, размещенное в герметичной емкости, обрабатывают растворителем, после окончания очистки растворитель и его пары удаляют из емкости для очистки, растворитель регенерируют и вновь используют.

По способу, описанному в а. с. N 1696589, обезжиривание органическим растворителем производят с одновременным вытеснением воздуха, образованием конденсата, регенерацией паров растворителя.

Недостатком указанных решений является то, что очистка изделий происходит при атмосферном давлении, при котором проникновение растворителя в "глухие" щели и отверстия затруднены.

Целью изобретения является создание способа и конструкции устройства очистки, обезжиривания с помощью летучих растворителей, которые бы обеспечивали эффективную и качественную очистку труднопромываемых элементов, а также существенно снижали потери растворителя в паровой фазе.

Поставленная цель достигается тем, что в способе очистки изделия летучими растворителями, включающем размещение изделия в герметичной камере для очистки, очистку изделия растворителем, удаление последнего из камеры для очистки, осушку изделия, удаление паров растворителя из камеры путем их конденсации сжатым газом, камеру для очистки предварительно вакуумируют, осушку изделия производят нагревом изделия струей горячих паров растворителя, причем температура нагрева паров растворителя должна исключать конденсацию паров на поверхности изделия, т.е. превышать температуру охлаждаемых боковых стенок камеры на 15...20oC.

Подачу вытесняющего газа в верхнюю часть камеры производят ламинарным равномерным по сечению камеры потоком, а плотность газа-конденсатора меньше плотности паров растворителя.

Для этого в устройстве для осуществления способа в верхней крышке цилиндрической камеры с вертикальной осью установлено устройство напуска газа, состоящее из клапана-натекателя и проницаемой диафрагмы с определенной удельной проницаемостью, определяемой размерами микропор, зависящих от перепада давления газа на диафрагме, допускаемого сохранением ее конструктивной прочности, параметрами применяемого газа в зависимости от размеров камеры для очистки.

А на магистрали слива из камеры для очистки загрязненного растворителя установлен сигнализатор уровня, сообщенный с отсечным клапаном. Камера выполнена с соотношением размеров: высота больше диаметра в 1...1,5 раза.

Положительный эффект от использования изобретения заключается в повышении эффективности и качества очистки изделий при более экономичном использовании летучего растворителя и снижении концентрации его паров в атмосфере, что особенно существенно при использовании в качестве растворителей легко воспламеняющихся жидкостей с высокой токсичностью паров, повышении пожаробезопасности технологического оборудования.

Вакуумирование камеры очистки с изделием позволяет удалить воздух из "глухих" отверстий капилляров и способствует хорошему проникновению в них растворителя.

Изобретение иллюстрируется чертежом, где на чертеже показана принципиальная схема устройства.

Устройство для очистки изделия включает вертикальную цилиндрическую камеру 1 с верхней крышкой 2, в которой размещено изделие 3. Вакуумный насос 4 предназначен для удаления из камеры 1 атмосферного воздуха.

Растворитель подается в камеру для очистки 1 с помощью насоса 5 из емкости 6 для чистого растворителя. Загрязненный растворитель собирается в емкости 7. Через форсунку 8 растворитель в жидкой или паровой, фазе подается на стенки изделия 3. На внутренних поверхностях боковых стенок камеры для очистки 1 расположен контур охлаждения 9 для отвода тепла при конденсации пара.

Клапан-натекатель 10 установлен на верхней крышке 2 камеры 1. На крышке 2 также установлена диафрагма 11 для формирования равномерного по горизонтальному сечению камеры 1 ламинарного потока газа-конденсатора.

На магистрали 12 слива растворителя из камеры 1 в емкость 7 установлен сигнализатор уровня 13, сообщенный с клапаном 14. К линии подачи растворителя подключен генератор 15 паров растворителя, где образуются горячие пары растворителя, подаваемые на стенки изделия 3.

Камера 1 выполнена со следующим соотношением высоты H к диаметру D: H/D≅1...1,5.

Работа на устройстве осуществляется в следующей последовательности.

В камере для очистки 1, при открытой верхней крышке 2 производится размещение изделия 3, подлежащего очистке-обезжириванию, после чего крышка 2 герметично закрывается. Из полости камеры 1 вакуумным насосом 4 откачивается атмосферный воздух до давления 0,1 - 10 мм рт.ст., по достижении указанного давления процесс откачки прекращается. В отвакуумированную камеру для очистки 1 насосом 5 из емкости 6 с чистым растворителем (например, хладоном) в рабочую камеру 1 подается растворитель, происходит процесс очистки изделия 3 любым из перечисленных методов (душирование, погружение или комбинированным).

Возможна финишная паровая очистка поверхностей изделия с использованием парогенератора 15. Несливаемые остатки растворителя из изделия удаляются путем испарения при нагреве его обдувом горячими парами растворителя, которые поступают из парогенератора 15.

Контур охлаждения 9 при этом охлаждается проточной водой. Благодаря конденсации паров растворителя на охлажденных поверхностях давление их в полости камеры 1 понижается, и поддерживается постоянным при непрерывной работе парогенератора 15.

После осушки изделия 3 и нагрева его до температуры, исключающей возможность конденсации паров растворителя на его поверхностях при сжатии газом-конденсатором (температура поверхности изделия на 15 - 20oC выше температуры поверхностей контура охлаждения 9), открывается напускной клапан 10, установленный на верхней крышке 2 камеры 1 и через диафрагму 11 подается газ-конденсатор в верхнюю часть рабочей камеры, плотность газа должна быть меньше плотности паров растворителя при температуре технологического процесса.

Напускание газа производят ламинарным, равномерным по сечению рабочей камеры потоком, величиной не менее = 2,53•V•103 мкм рт.ст. л/с = 3.33•10-3•V атм л/с = 3,37•10-1 V м3 Па/с

= 2,53•V•103 мкм рт.ст. л/с = 3.33•10-3•V атм л/с = 3,37•10-1 V м3 Па/с

до полного прекращения процесса конденсации,

где V - объем рабочей камеры, л.

Удельная проницаемость диафрагмы при перепаде давления газа-конденсатора допустимым по условию сохранения ее конструктивной прочности должна быть не менее величины

qуд = 4,25•10-3•V/D2 атм л/с•см2 = 4.29•10-1•V/D2м3Па/с•см2 = 3,22•103•V•/D2 мкм рт.ст. л/с•см2,

где D - диаметр рабочей камеры, см.

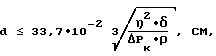

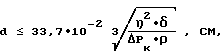

Средний диаметр микропор в проницаемой диафрагме должен быть не более

где η - коэффициент динамической вязкости газа-конденсатора, Пуаз;

ρ плотность напускаемого газа, г/см3 (кг/л);

ΔPк - перепад давления газа на проницаемой мембране, допустимый по условию сохранения ее конструктивной прочности, кгс/см2;

δ - толщина проницаемой диафрагмы, см.

Образующийся конденсат сливается в емкость для грязного растворителя по магистрали 12, на которой установлен сигнализатор уровня 13, срабатывающий при окончании процесса перелива растворителя и подающий сигнал на закрытие клапана 14, установленного на этой же магистрали.

В рабочую камеру подается воздух до атмосферного давления, крышка камеры поднимается, изделие извлекается.

Отработка предлагаемого способа выполнялась при использовании в качестве растворителя хладона 113. При экспериментах использовалась экспериментальная установка с размерами камеры очистки D = 400 мм, H = 700 мм. Работа подтвердила значительное повышение качества обезжиривания-очистки изделий, имеющих в конструкции труднопромываемые элементы (узкие щели, "глухие" полости и отверстия и т.п.).

При использовании предлагаемого способа очистки и конструкции установки обезжиривания-очистки достигнуто снижение потерь растворителя в технологическом процессе не менее 80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОЛОСТЕЙ ИЗДЕЛИЯ | 2000 |

|

RU2172218C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ЛЕТУЧИМИ РАСТВОРИТЕЛЯМИ | 2005 |

|

RU2293611C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОЙ ЕМКОСТИ К КОНТРОЛЮ ГЕРМЕТИЧНОСТИ | 2014 |

|

RU2545373C1 |

| СПОСОБ КОНТРОЛЯ ОСТАТОЧНОГО СОДЕРЖАНИЯ ЖИРОВЫХ ЗАГРЯЗНЕНИЙ НА ПОВЕРХНОСТЯХ ИЗДЕЛИЙ ПОСЛЕ ОЧИСТКИ-ОБЕЗЖИРИВАНИЯ ВОДНО-МОЮЩИМИ СРЕДСТВАМИ | 2004 |

|

RU2273021C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЯ НА ГЕРМЕТИЧНОСТЬ | 2013 |

|

RU2523053C1 |

| СПОСОБ УДАЛЕНИЯ ИЗ ГИДРОМАГИСТРАЛЕЙ НЕСЛИВАЕМЫХ ОСТАТКОВ ТЕПЛОНОСИТЕЛЯ | 2005 |

|

RU2307774C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСТВОРЯЮЩЕЙ СИЛЫ | 2003 |

|

RU2246105C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2395620C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2003 |

|

RU2313772C2 |

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ РАСТВОРИТЕЛЯМИ | 2009 |

|

RU2399437C1 |

Изобретение относится к машиностроению, в частности к очистке и обезжириванию поверхностей и полостей изделий. Способ заключается в размещении изделия в герметичной вакуумируемой камере и очистку его растворителем, удаление растворителя из камеры, осушку изделия, удаление паров растворителя из камеры для очистки путем предварительной их конденсации методом сжатия газом-конденсатором, напускаемым в камеру. Осушку изделия для удаления несливаемых остатков растворителя производят путем нагрева изделия струей горячих паров растворителя до температуры, на 15-20°С превышающей температуру охлаждаемых боковых стенок камеры. Подачу газа-конденсатора в верхнюю часть камеры для очистки производят ламинарным равномерным по сечению камеры потоком газа, величиной не менее Qε = 3,33•10-3•Vатм л/с = 3,37•10-1•V м3 Па/с = 2,53•103•V мкм рт.ст. л/с, где V - объем камеры для очистки, л (м3), а плотность напускаемого газа-конденсатора должна быть меньше плотности насыщенных паров растворителя. Устройство для осуществления способа включает связанные между собой магистралями герметичную камеру для очистки с верхней крышкой, емкости с чистым и загрязненным растворителем, насосы перекачки растворителя и вакуумный насос, генератор паров растворителя. На верхней крышке цилиндрической камеры для очистки установлено устройство напуска газа, состоящее из клапана-дросселя и проницаемой диафрагмы, удельная проницаемость которой при перепаде давления ΔPк составляет не менее qуд = 4,25•10-3•V/Д2 атм л/с•см2 = 4,29•10-1•V/Д2 м3 Па/с•см2 = 3,22•103•V/Д2 мкм рт.ст. л/с•см2, где Д - диаметр камеры для очистки, см; V - объем камеры для очистки, л, а размер микропор в проницаемой диафрагме 12 должен быть не более

где η - коэффициент динамической вязкости газа-конденсатора паров растворителя, пуаз; ρ - плотность газа-конденсатора, г/см3 (кг/л); ΔPк -перепад давления газа на проницаемой диафрагме, допустимый по условию сохранения ее конструктивной прочности, кгс/см2; δ - толщина проницаемой диафрагмы, см. Изобретение обеспечивает эффективную и качественную очистку труднопромываемых элементов, а также существенное снижение потерь растворителя в паровой фазе. 2 с. и 1 з.п. ф-лы, 1 ил.

Qε = 3,33 • 10-3 • Vатм л/с = 3,37 • 10-1 • Vм3 Па/с = 2,53 • 103 V мкм рт.ст.л/с,

где V - объем камеры для очистки, л,

а плотность напускаемого газа-конденсатора должна быть меньше плотности насыщенных паров растворителя.

qуд. = 4,25 • 10-3 • V/Д2 атм л/с • см2 = 4,29 • 10-1 • V/Д2 м3 Па/с • см2 = 3,22 • 103 V/Д2 мкм рт. ст. л/с • см2,

где Н - высота камеры, см;

Д - диаметр камеры для очистки, см;

V - объем камеры для очистки, л, а размер микропор в проницаемой диафрагме должен быть

где η - коэффициент динамической вязкости газа-конденсатора паров растворителя, Пз; ρ - плотность газа-конденсатора паров, г/см3 (кг/л); ΔPк - перепад давления газа на проницаемой диафрагме, допустимый по условию сохранения ее конструктивной прочности, кгс/см2; δ - толщина проницаемой диафрагмы, см.

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ РАСТВОРИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2089302C1 |

| Способ мойки тары в герметичной камере | 1979 |

|

SU977374A1 |

| Способ мойки изделий с полостями | 1988 |

|

SU1585022A1 |

Авторы

Даты

2001-09-10—Публикация

2000-03-31—Подача