Изобретение относится к средствам технологической обработки изделий летучими растворителями с целью промывки, очистки, обезжиривания, испытаний, контроля или других подобных операций.

Известны технологические установки, например, очистки-обезжиривания, представляющие собой ванны, прикрытые крышками (П.Н.Белянин и др. Промышленная чистота машин, М.: Машиностроение, 1982 г., с.105). Такие установки характеризуются большими потерями растворителя за счет испарения и улетучивания паров.

Известны также установки закрытого типа с рециркуляционным режимом использования растворителя (Ю.А.Трегер и др. Основные хлорорганические растворители, М.: Химия, 1984 г., с.207).

В таких установках изделия для обработки растворителями помещаются в герметизированную рабочую камеру, в которую растворитель подается из емкости хранения. По окончании технологического процесса использованный растворитель сливают из рабочей камеры (полости изделия) в емкость хранения. Многократно использованный загрязненный растворитель периодически подвергается регенерации с целью достижения требуемой чистоты и возвращения в технологический процесс. Потери растворителя в подобных установках значительно меньшие: остатки растворителя в рабочей камере после слива могут улавливаться методами выпаривания и сжижения паров в специальном охлаждаемом конденсационном устройстве.

Наиболее близкой по существу к предлагаемой является установка для очистки полостей изделий, реализованная в способе по патенту РФ №2172218 (опубл. 20.08.2001 г.). Установка содержит связанные магистралями моечную камеру (изделие), вакуумный насос отвакуумированные емкости с чистым и загрязненным растворителями, испаритель (нагреватель), конденсатор и регенерационный блок (систему). При охлаждении приходящих паров происходит их сжижение, образующийся конденсат поступает в емкость чистого растворителя. Такая схема не обеспечивает высокой эффективности улавливания паров растворителя. Даже при повышении температуры паров растворителя в моечной камере до 100°С и конденсации их при температуре (-20°) С эффективность улавливания паров, например, растворителя хладон 113 не превышает 80%. При этом требуемая хладопроизводительность теплообменного аппарата должна быть не менее (1,5...2)·10-1 кВт на 1 кг/час конденсируемых паров.

Целью изобретения является уменьшение потерь летучих растворителей в технологических процессах с их применением за счет повышения эффективности улавливания остатков растворителей из объемов рабочих камер технологического оборудования.

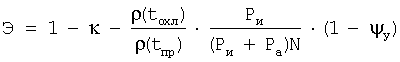

Поставленная цель достигается тем, что установка для обработки изделий летучими растворителями содержит герметичную рабочую камеру, связанную магистралями с системой подачи и слива растворителя, вакуумный насос для удаления воздуха из камеры и всех рабочих объемов установки, испаритель, блок эвакуации-рекуперации паров растворителя и конденсации. Блок эвакуации-рекуперации паров растворителя дополнительно включает соединенные по ходу паровоздушной смеси механический вакуумный насос, компрессор, накопитель конденсата, соединенный с картерами вакуумного насоса и компрессора, фильтр-абсорбер. Блок эвакуации-рекуперации паров растворителя на входе соединен с рабочей камерой и всеми элементами системы в целом, а на выходе с системой регенерации растворителя. Рабочие параметры установки в зависимости от требуемой эффективности улавливания паров растворителя определяются из соотношения:

, где

, где

Э - эффективность улавливания паров растворителя, отн. ед.;  , Мо - общее количество паров растворителя в объеме рабочей камеры после слива жидкой фазы, кг; Му - количество паров растворителя, задержанных в системе для возвращения в технологическое применение, кг;

, Мо - общее количество паров растворителя в объеме рабочей камеры после слива жидкой фазы, кг; Му - количество паров растворителя, задержанных в системе для возвращения в технологическое применение, кг;

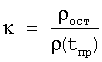

к - относительная доля паров растворителя, оставленных в рабочей камере при эвакуации, отн. ед.;  ;

;

ρ(tпр) - плотность пара растворителя, заполняющего рабочую камеру, при температуре технологического процесса tпр, кг/м3;

ρост - плотность паров растворителя, оставленных в объеме рабочей камеры при эвакуации, кг/м3;

ρ(tохл) - плотность паров растворителя при температуре охлаждения tохл в конденсаторе, кг/м3;

- степень сжатия парогазовой смеси в объеме конденсатора, отн. ед., где

- степень сжатия парогазовой смеси в объеме конденсатора, отн. ед., где

Vк, Vконд - соответственно свободные объемы полостей рабочей камеры и конденсатора, м3;

Ри - избыточное давление воздуха в объеме конденсатора после окончания процесса перекачки и конденсации паров растворителя, кгс/см2;

Ра - атмосферное давление окружающего воздуха, кгс/см2;

ψу - коэффициент улавливания паров растворителя фильтром-абсорбером, отн. ед.

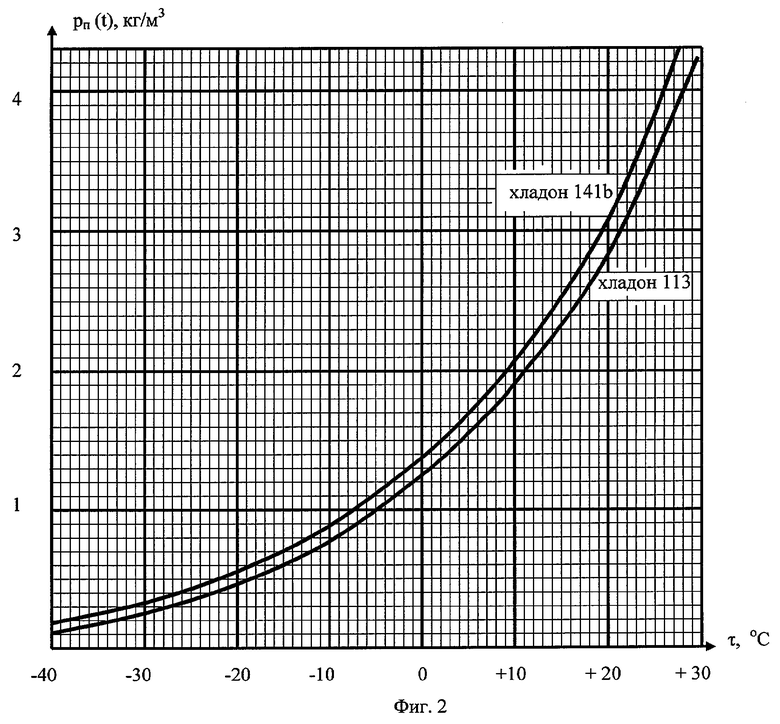

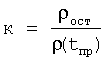

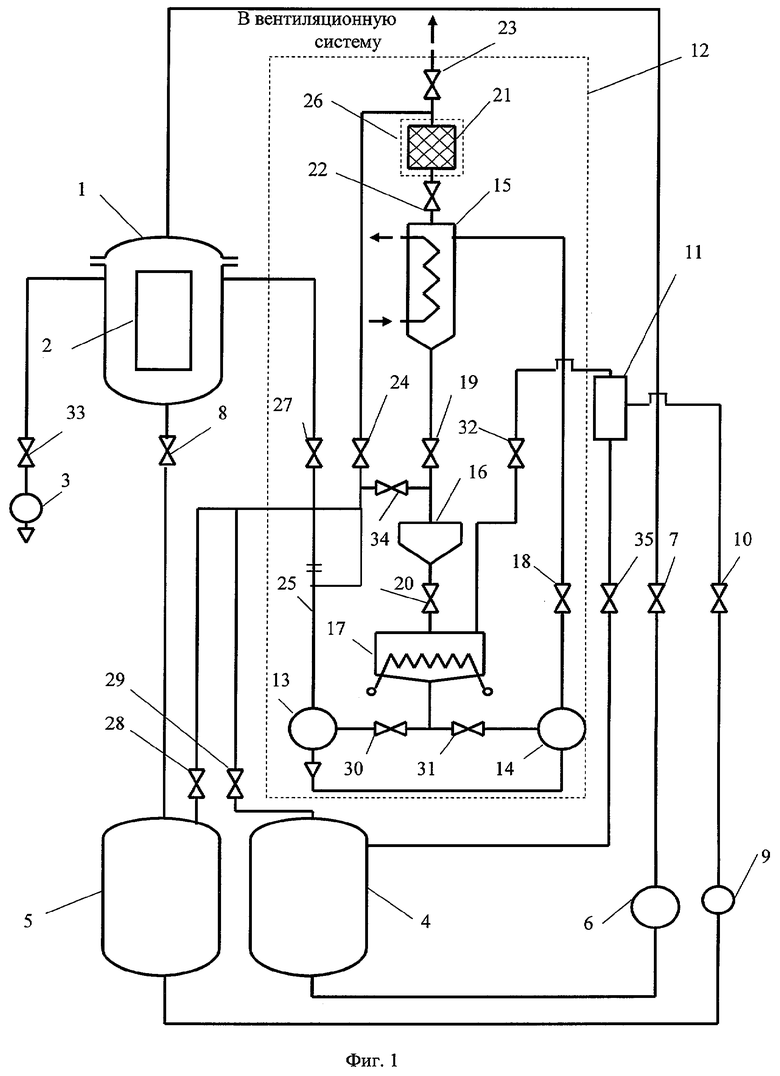

Предлагаемое изобретение поясняется графическими изображениями, где на фиг.1 представлена принципиальная схема установки, а на фиг.2 - температурная зависимость плотности паров растворителей хладона 113 и хладона 141b.

Установка содержит герметичную рабочую камеру 1, в которую для обработки растворителем помещаются изделия 2, вакуумный насос 3 для удаления воздуха из объема камеры и других объемов установки, емкости чистого 4 и загрязненного 5 растворителя. Подача чистого растворителя в камеру 1 осуществляется при помощи специального перекачивающего устройства 6 через клапан 7, слив использованного растворителя из камеры 1 в емкость 5 производится самотеком через клапан 8. Для очистки загрязненный растворитель при помощи перекачивающего устройства 9 через клапан 10 подается в блок регенерации 11 (методами дистилляции или ректификации).

Блок эвакуации-рекуперации 12 включает вакуумный механический насос 13 и соединенные с ним по ходу паровоздушной смеси компрессор 14, конденсатор паров 15, емкость-накопитель конденсата 16, испаритель конденсата 17, сообщающиеся между собой клапанами 18-20. На выходе конденсатора паров 15 установлен фильтр-абсорбер 21 паров растворителя, рабочий объем которого сообщается через клапаны 22, 23, 24 с объемом конденсатора 15, дренажным трубопроводом вентиляционной системы производственного помещения и входным патрубком 25 блока эвакуации-рекуперации 12. Фильтр-абсорбер 21 укомплектован нагревательным устройством 26. Входной патрубок 25 блока эвакуации-рекуперации 12 через клапаны 27, 28, 29 соединяется с объемами рабочей камеры 1, емкостей загрязненного 5 и чистого 4 растворителя. Испаритель конденсата 17 соединен через клапаны 30, 31 с картерами механического вакуумного насоса 13 и компрессора 14, а через клапан 32 с ректификационной колонной и конденсатором паров блока регенерации 11.

Работа установки осуществляется следующим образом. Перед запуском установки при закрытой крышке рабочей камеры 1 через клапаны 32, 8, 27-29, 34, 18-20, 30, 31, 35, 10 из всех объемов системы вакуумным насосом 3 удаляется атмосферный воздух. Затем емкость 4 заполняется свежим растворителем без сообщения с атмосферным воздухом. Производится дегазация растворителя (удаление растворенного воздуха). Все клапаны закрываются, и в рабочую камеру 1 напускается атмосферный воздух. При открытой крышке в рабочую камеру 1 помещаются изделия 2. Камера герметизируется. Из объема камеры 1 вакуумным насосом 3 через клапан 33 удаляется воздух. Из емкости чистого растворителя 4 в рабочую камеру 1 специальным перекачивающим устройством 6 через клапан 9 подается растворитель для выполнения технологического процесса. По завершении технологического процесса использованный растворитель через клапан 8 сливается в емкость использованного растворителя 5. Клапаны 7, 8 закрываются. Включается механический вакуумный насос 13, компрессор 14, открываются клапаны 27, 18, 19 и производится эвакуация паров растворителя из объема рабочей камеры 1, компрессия их вместе с остатками воздуха и сжижение на охлаждаемых поверхностях теплообменного аппарата конденсатора 15, конденсат сливается в накопительную емкость 16. После завершения эвакуации паров растворителя из рабочей камеры 1 и конденсации паров клапаны 27, 18, 19 закрываются, насос 13 и компрессор 14 выключаются. В рабочую камеру 1 напускается атмосферный воздух, крышка камеры 1 открывается, и обработанные изделия 2 извлекаются и отправляются на дальнейшие технологические операции.

Если общее давление паров и неконденсирующегося газа в объеме конденсатора превысит атмосферное значение, избыток его через клапан 22, фильтр-абсорбер паров растворителя 21 и клапан 23 сбрасывается в вентиляционную систему. При насыщении поглотителя паров в фильтре-абсорбере 21 его восстанавливают прогревом с помощью нагревателя 26, при этом выделяющиеся пары растворителя откачиваются системой эвакуации через клапан 24 (клапаны 22 и 23 при этом закрыты) и сжижаются в конденсаторе 15. В процессе перекачки пары растворителя контактируют с рабочей жидкостью (смазочные, герметизирующие масла) вакуумного насоса 13 и компрессора 14, при этом происходит загрязнение конденсата рабочим маслом. Для компрессора 14 и вакуумного насоса 13 в конструкции установки предусмотрена унифицированная рабочая смазочно-герметизирующая жидкость. С целью очистки конденсата от масла его переливают в испаритель 17 через клапан 20. В процессе очистки конденсат нагревают в испарителе, а образующийся пар через клапан 32 подают в ректификационную колонну блока регенерации 11, а очищенный растворитель через клапан 35 возвращают в емкость чистого растворителя 4. После очистки конденсата масло через клапаны 30, 31 сливается из объема испарителя 17 в картеры насоса 13 и компрессора 14.

Значения рабочих параметров установки в зависимости от требуемой эффективности улавливания паров растворителя определяют из соотношения:

Опытная проверка работоспособности системы улавливания паров по предлагаемой схеме проведена на установке с характеристиками:

- объем рабочей камеры Vк=1,3 м3;

- остаточное давление воздуха в камере перед подачей растворителя - 1 мм рт.ст.;

- исследуемые летучие растворители - хладон 113, хладон 141b;

- применяемый вакуумный механический насос 3НВР-1ДМ;

- применяемый компрессор КМ-1-160;

- температура растворителя в рабочей камере - 18...20°С;

- конденсатор паров растворителя - кожухотрубный, теплообменный аппарат которого охлаждается проточной водой с температурой (10...15)°С;

- ректификационная колонна блока очистки конденсата - с металлической насадкой колпачкового типа;

- значения относительной доли паров растворителя и коэффициента улавливания паров фильтром-абсорбером установлены экспериментально и соответственно равны к=0,02-0,03, ΨY=0,7-0,75.

Предварительная оценка по приведенному соотношению при условии ρ(tохл)=ρ(tпр)=20°C, к=0,03, Ри=10 кг/см2, Vк=1,3 м3, Vконд=0,1 м3, ΨY=0,7-0,75 дает значение эффективности улавливания паров хладона 113 и хладона 141b:

Э=0,95-0,96

В таблице для сравнения приведены результаты аналогичных расчетов значений Э для случаев эвакуации паров растворителей хладон 113 и хладон 141b также и при пониженных температурах - +10,0, -10, -20°С. Значения ρ(tохл) при вычислениях определялись по температурной зависимости плотности паров растворителя (см. графики на фиг.2). Как это видно, эффективность улавливания паров хладона 113 и хладона 141b практически одинакова. Понижение температуры охлаждения паров в конденсаторе влияет на эффективность улавливания незначительно. Значительно эффективнее влияет степень компрессии паровоздушной среды N.

Эффективность улавливания паров растворителя хладона 113 и хладона 141b

В результате опытных испытаний установлено:

- эффективность улавливания паровой фазы растворителей не менее (85-90)% при работе без включения фильтра-абсорбера и до (93-95)% при его использовании;

- содержание масла насоса и компрессора в конденсированном растворителе до 1000 мг/л;

- остаточное количество масла в растворителе после очистки методом ректификации не более 3...5 мг/л;

- содержание растворителя в кубовом остатке (смазочное масло насоса и компрессора) не более 3%;

- длительность перекачки паров из рабочей камеры для конденсации 15-20 минут.

Проверка показала практическую работоспособность и достаточную эффективность предлагаемой схемы и конструкции установки для обработки изделий летучими растворителями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| СПОСОБ РЕКУПЕРАЦИИ ХЛОРИСТОГО МЕТИЛЕНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205680C2 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2011 |

|

RU2456815C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| УСТАНОВКА РЕКУПЕРАЦИИ ПАРОВ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2536504C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГОРЯЧЕГО КОПЧЕНИЯ РЫБЫ | 2006 |

|

RU2308836C1 |

| УСТАНОВКА ПО РЕКУПЕРАЦИИ УГЛЕВОДОРОДНЫХ ПАРОВ | 2015 |

|

RU2588209C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ ЛЕТУЧИМИ РАСТВОРИТЕЛЯМИ | 2000 |

|

RU2173221C1 |

| Рекуперационная энергетическая установка | 2022 |

|

RU2779349C1 |

| СПОСОБ ОЧИСТКИ ПОЛОСТЕЙ ИЗДЕЛИЯ | 2000 |

|

RU2172218C1 |

Изобретение относится к технологическим средствам обработки изделий летучими растворителями и может найти применение при выполнении технологий промывки, очистки, обезжиривания, испытаний, контроля и других подобных операций. Установка содержит герметичную рабочую камеру, связанную магистралями с системой подачи и слива растворителя, вакуумный насос для удаления воздуха из камеры и всех рабочих объемов установки, испаритель, блок эвакуации-рекуперации паров растворителя и их конденсации. По ходу паровоздушной смеси блока эвакуации-рекуперации установлены вакуумный механический насос, компрессор, накопитель конденсата, соединенный с картерами воздушного насоса и компрессора. На выходе конденсатора паров установлен фильтр-абсорбер паров растворителя. Блок эвакуации-рекуперации на входе соединен с рабочей камерой и связан через магистрали со всеми элементами (объемами) установки, а на выходе - с системой регенерации растворителя. Рабочие параметры установки в зависимости от требуемой эффективности улавливания паров растворителя определяются из соотношения:

Э - эффективность улавливания паров растворителя, отн.ед.;  , Мо - общее количество паров растворителя в объеме рабочей камеры после слива жидкой фазы, кг; Mу - количество паров растворителя, задержанных в системе для возвращения в технологическое применение, кг; к - относительная доля паров растворителя, оставленных в рабочей камере при эвакуации, отн.ед.;

, Мо - общее количество паров растворителя в объеме рабочей камеры после слива жидкой фазы, кг; Mу - количество паров растворителя, задержанных в системе для возвращения в технологическое применение, кг; к - относительная доля паров растворителя, оставленных в рабочей камере при эвакуации, отн.ед.;

ρ(tпр) - плотность пара растворителя, заполняющего рабочую камеру, при температуре технологического процесса tпр, кг/м3; ρост - плотность паров растворителя, оставленных в объеме рабочей камеры при эвакуации, кг/м3; ρ(tохл) - плотность паров растворителя при температуре охлаждения tохл в конденсаторе, кг/м3;

- степень сжатия парогазовой смеси в объеме конденсатора, отн.ед., где Vк, Vконд - соответственно свободные объемы полостей рабочей камеры и конденсатора, м3; Ри - избыточное давление воздуха в объеме конденсатора после окончания процесса перекачки и конденсации паров растворителя, кгс/см2; Pa - атмосферное давление окружающего воздуха, кгс/см2; ψу - коэффициент улавливания паров растворителя фильтром-абсорбером, отн.ед. Установка обеспечивает снижение потерь растворителя за счет повышения эффективности сбора остаточных его паров. 2 ил., 1 табл.

- степень сжатия парогазовой смеси в объеме конденсатора, отн.ед., где Vк, Vконд - соответственно свободные объемы полостей рабочей камеры и конденсатора, м3; Ри - избыточное давление воздуха в объеме конденсатора после окончания процесса перекачки и конденсации паров растворителя, кгс/см2; Pa - атмосферное давление окружающего воздуха, кгс/см2; ψу - коэффициент улавливания паров растворителя фильтром-абсорбером, отн.ед. Установка обеспечивает снижение потерь растворителя за счет повышения эффективности сбора остаточных его паров. 2 ил., 1 табл.

Установка для обработки изделий летучими растворителями, содержащая герметичную рабочую камеру, связанную магистралями с системой подачи и слива растворителя, вакуумный насос для удаления воздуха из камеры и всех рабочих объемов установки, испаритель, блок эвакуации-рекуперации паров растворителя и их конденсации, а также систему регенерации загрязненного растворителя, отличающаяся тем, что блок эвакуации-рекуперации паров растворителя дополнительно включает соединенные по ходу паровоздушной смеси вакуумный механический насос, компрессор, накопитель конденсата, соединенный с картерами вакуумного насоса и компрессора, фильтр-абсорбер, и соединен на входе с рабочей камерой и всеми элементами установки в целом, а на выходе - с системой регенерации растворителя, при этом рабочие параметры установки в зависимости от требуемой эффективности улавливания паров растворителя определяются из соотношения

где Э - эффективность улавливания паров растворителя, отн. ед.;

Мо - общее количество паров растворителя в объеме рабочей камеры после слива жидкой фазы, кг;

Mу - количество паров растворителя, задержанных в системе для возвращения в технологическое применение, кг;

к - относительная доля паров растворителя, оставленных в рабочей камере при эвакуации, отн. ед.;

ρ(tпр) - плотность пара растворителя, заполняющего рабочую камеру, при температуре технологического процесса tпр, кг/м3;

ρост - плотность паров растворителя, оставленных в объеме рабочей камеры при эвакуации, кг/м3;

ρ(tохл) - плотность паров растворителя при температуре охлаждения tохл в конденсаторе, кг/м3;

- степень сжатия парогазовой смеси в объеме конденсатора, отн. ед., где

- степень сжатия парогазовой смеси в объеме конденсатора, отн. ед., где

Vк, Vконд - соответственно свободные объемы полостей рабочей камеры и конденсатора, м3;

Ри - избыточное давление воздуха в объеме конденсатора после окончания процесса перекачки и конденсации паров растворителя, кгс/см2;

Pa - атмосферное давление окружающего воздуха, кгс/см2;

ψу - коэффициент улавливания паров растворителя фильтром-абсорбером, отн. ед.

| СПОСОБ ОЧИСТКИ ПОЛОСТЕЙ ИЗДЕЛИЯ | 2000 |

|

RU2172218C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ ЛЕТУЧИМИ РАСТВОРИТЕЛЯМИ | 2000 |

|

RU2173221C1 |

| WO 9304789 C1, 18.03.1993. | |||

Авторы

Даты

2007-02-20—Публикация

2005-07-20—Подача