Изобретение относится к способу карбонилирования спирта и/или его реакционноспособного производного.

Получение уксусной кислоты путем катализируемого родием и промотированного иодидами карбонилирования метанола в гомогенной жидкофазной реакционной среде является известным процессом, проводимым в промышленном масштабе. Хотя такой процесс высоко селективен, в реакторе для карбонилирования происходит постепенное накопление инертных газообразных примесей, таких, как азот, поступающих с исходной газообразной моноокисью углерода и газообразными побочными продуктами, такими, как метан, водород и двуокись углерода. С целью постоянно поддерживать концентрацию таких нежелательных газов в реакторе на приемлемом уровне накопление этих газов в реакторе устраняют сбросом отходящих газов из реактора. Помимо нежелательных инертных и побочных газообразных продуктов, сбрасываемые отходящие газы содержат моноокись углерода. Эти сбрасываемые отходящие газы могут дополнительно включать летучее промоторное иодидное соединение, уксусную кислоту как продукт, воду, а также непрореагировавший метанол и/или метилацетатный реагент. Аналогичный сброс отходящих газов известен в процессах карбонилирования при получении уксусного ангидрида путем карбонилирования метилацетата, причем в этом случае отходящие газы практически свободны от паров воды.

В известных способах отходящие газы, сбрасываемые из реактора для карбонилирования, обрабатывают пропусканием через рекуперационную установку, такую, как скрубберная система, в которой выделяют и в конечном итоге возвращают в реактор для карбонилирования летучий галоген и/или соединения галогена как промотор и карбоновую кислоту. Затем оставшийся газ, который включает моноокись углерода и нежелательные инертные и побочные газообразные продукты, обычно сжигают. Скрубберные системы для отходящих газов, сбрасываемых из реакторов для карбонилирования, описаны, например, в патенте Японии 61058803, патенте Австралии 8288598 и патенте США 4241219.

Недостаток таких скрубберных/сжигающих систем заключается в том, что сгоревшая моноокись углерода представляет собой потерю всего процесса конверсии моноокиси углерода в продукты карбонилирования установки. Этот недостаток приобретает особое значение, когда источник моноокиси углерода ограничивает общую производительность установки.

Было установлено, что отходящие газы, сбрасываемые в процессе жидкофазного карбонилирования, могут быть использованы в качестве газообразного сырья во втором реакторе для карбонилирования, в котором моноокись углерода отходящих газов превращают в продукт карбонилирования.

Таким образом, в соответствии с одним из предметов настоящего изобретения предлагается способ карбонилирования, который включает (а) введение в первом реакторе для карбонилирования при повышенных температуре и давлении спирта, содержащего n углеродных атомов, и/или его реакционноспособного производного в контакт с моноокисью углерода в жидкой реакционной смеси, содержащей галоген и/или соединение галогена в качестве промотора и благородный металл группы VIII в качестве катализатора карбонилирования, с получением продукта карбонилирования, включающего карбоновую кислоту, содержащую n+1 углеродных атомов, и/или эфир карбоновой кислоты, содержащей n+1 углеродных атомов, и спирта, содержащего n углеродных атомов, и/или ангидрид карбоновой кислоты, содержащей n+1 углеродных атомов; (б) удаление из первого реактора для карбонилирования потока отходящих газов, включающего моноокись углерода, и необязательно галоген и/или соединение галогена в качестве промотора и необязательно продукт карбонилирования; и (в) введение во втором реакторе для карбонилирования удаленного потока отходящих газов в контакт со спиртом, содержащим m углеродных атомов, и/или его реакционноспособным производным в присутствии галогена и/или соединения галогена в качестве промотора и катализатора гетерогенного карбонилирования, представляющего собой благородный металл группы VIII на носителе, с получением дополнительного количества продукта карбонилирования, включающего карбоновую кислоту, содержащую m+1 углеродных атомов, и/или эфир карбоновой кислоты, содержащей m+1 углеродных атомов, и спирта, содержащего m углеродных атомов, и/или ангидрид карбоновой кислоты, содержащей m+1 углеродных атомов.

Способ по настоящему изобретению позволяет устранить недостаток известных технических решений путем конверсии моноокиси углерода в отходящих газах, сбрасываемых из первого реактора для карбонилирования, в продукт карбонилирования во втором реакторе для карбонилирования, повышая тем самым общий выход продуктов карбонилирования из моноокиси углерода в установке для карбонилирования. Это является особым преимуществом, когда источник моноокиси углерода ограничивает производительность установки.

Способ по настоящему изобретению позволяет уменьшить количество или даже полностью удалить моноокись углерода из сбрасываемых газов, отходящих из процесса жидкофазного карбонилирования, которые сжигают.

Другое преимущество способа по настоящему изобретению заключается в том, что отходящие газы из первого реактора для карбонилирования могут быть использованы во втором реакторе для карбонилирования без очистки.

Далее, еще одно преимущество способа по настоящему изобретению заключается в том, что отходящие газы из первого реактора для карбонилирования, могут быть использованы, но необязательно, без охлаждения.

В первом и втором реакторах для карбонилирования спиртовые реагенты независимо друг от друга могут представлять собой алифатические спирты, содержащие до 12 углеродных атомов, предпочтительно до 6 углеродных атомов, включая метанол, этанол, пропанол и изопропанол, бутанолы, пентанолы и гексанолы. Предпочтительным спиртом является метанол, продукт карбонилирования которого представляет собой уксусную кислоту и/или метилацетат. Реакционноспособные производные спиртов включают простые диалкиловые эфиры, содержащие алкиловые остатки, у каждого из которых имеются n или m углеродных атомов, как это может быть в данном случае, алкилгалогениды, предпочтительно иодиды, содержащие n или m углеродных атомов, как это может быть в данном случае, и эфиры спиртов, содержащих n или m углеродных атомов, и карбоновых кислот, содержащих n+1 или m+l углеродных атомов, как это может быть в данном случае, где каждый из приемлемых n и m независимо от другого составляет до 12, предпочтительно до 6. К пригодным реакционноспособным производным метанола относятся метилацетат, диметиловый эфир и метилиодид. В любом реакторе можно использовать смесь, содержащую более одного спирта. В любом реакторе можно использовать смесь спирта с его реакционноспособным производным. В качестве реагентов в реакторах предпочтительно применять метанол и/или метилацетат. Предпочтительное число углеродных атомов m в спирте во втором реакторе для карбонилирования идентично числу углеродных атомов n в спирте в первом реакторе для карбонилирования, но сами реагенты не обязательно одинаковы. Так, например, в качестве реагента в первом реакторе может быть использован метанол, но метанол и/или его реакционноспособное производное можно использовать в качестве реагента во втором реакторе.

В первом и втором реакторах для карбонилирования в качестве промотора может быть использован либо галоген, либо соединение галогена, которое может представлять собой, например, галогенид водорода, алкил- или арилгалогенид, галогенид металла, галогенид аммония, фосфония, арсония или стибония.

Предпочтительны промоторы, в качестве галогенового остатка содержащие атом иода. Предпочтительным промотором является алкилиодид, предпочтительно включающий алкиловый остаток, соответствующий спиртовому реагенту и/или его реакционноспособному производному, например, метилиодид.

Первый реактор для карбонилирования

Процесс гомогенного жидкофазного карбонилирования в первом реакторе для карбонилирования может представлять собой любой приемлемый процесс карбонилирования спирта, содержащего n углеродных атомов, и/или его реакционноспособного производного с получением продукта карбонилирования, включающего карбоновую кислоту, содержащую n+1 углеродных атомов, и/или эфир карбоновой кислоты, содержащей n+1 углеродных атомов, и спирта, содержащего n углеродных атомов, и/или ангидрид карбоновой кислоты, содержащей n+1 углеродных атомов.

Так, уксусная кислота и ее соответствующий ангидрид могут быть получены путем карбонилирования метанола аналогично описанному, например, в патенте Великобритании А-1233121 и А-1234641, а получение уксусного ангидрида совместно или без общего одновременного получения уксусной кислоты из метанола и моноокиси углерода путем осуществления ряда стадий этерификации, карбонилирования и разделения описано в Европейском патенте А-0087870.

Предпочтительным катализатором на основе благородного металла группы VIII в жидкой реакционной смеси для карбонилирования в первом реакторе для карбонилирования служит иридий- или родийсодержащее соединение, которое растворимо в жидкой реакционной смеси. Иридиевый или родиевый катализатор можно вводить в жидкую реакционную смесь для реакции карбонилирования в любой приемлемой форме, в которой он растворим в этой жидкой реакционной смеси или способен переходить в растворимую форму.

Примеры пригодных для этой цели иридийсодержащих соединений, которые можно вводить в жидкую реакционную смесь в первом реакторе для карбонилирования, включают IrCl3, IrI3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl]2, [Ir(CO)2Br]2, [Ir(CO)2I2] -, Ir(CO)2Br2] , [Ir(CO)2I2]-, [Ir(CH3)I3(CO)2] -, Ir4(CO)12,

IrCl3•4H2O, IrBr3•4H2O, Ir3(CO)12, иридий металлический, Ir2O2, IrO2, Ir(acac)(CO)2, Ir(асас)3, ацетат иридия, Ir3O(OAc)6(H2O)3] [OAc] и гексахлор-иридий(4) кислоту H2[IrCl6], предпочтительно не содержащие хлоридов иридиевые комплексы, такие, как ацетаты, оксалаты и ацетоацетаты.

В предпочтительном варианте концентрация иридиевого катализатора в жидкой реакционной смеси в первом реакторе для карбонилирования составляет от 100 до 6000 част./млн в пересчете на вес иридия.

Примеры приемлемых родийсодержащих соединений, которые можно вводить в жидкую реакционную смесь в первом реакторе для карбонилирования, включают [Rh(CO)2Cl] 2, [Rh(CO)2I]2, [Rh(Cod)Cl]2, хлорид родия (III), тригидрат хлорида родия (III), бромид родия (III), иодид родия (III), ацетат родия (III), дикарбонилацетилацетонат родия, RhCl3(PPh3)3 и RhCl(CO)(PPh3)2.

Предпочтительная концентрация родиевого катализатора в жидкой реакционной смеси в первом реакторе для карбонилирования составляет от 1 част./млн до его предела растворимости в реакторе и/или системе выделения продукта, обычно 10-1500 част./млн в пересчете на вес родия.

Когда катализатором на основе благородного металла группы VIII в жидкой реакционной смеси в первом реакторе для карбонилирования служит иридий, эта жидкая реакционная смесь может включать необязательный сопромотор, выбранный из группы, состоящей из рутения, осмия, рения, кадмия, ртути, цинка, индия и галлия.

Когда благородным металлом группы VIII в жидкой реакционной смеси в первом реакторе для карбонилирования служит родий, эта жидкая реакционная смесь может включать необязательный сопромотор, выбранный из щелочных металлов и/или органических иодидов, таких, как иодид четвертичного аммония.

В результате реакции с получаемой карбоновой кислотой или растворителем по меньшей мере некоторое количество спирта и/или его реакционноспособного производного превращается и, следовательно, содержатся в жидкой реакционной смеси в виде эфира этого спирта и получаемой карбоновой кислоты. Так, например, метанол содержится в виде метилацетата. Приемлемая концентрация такого сложного эфира в жидкой реакционной смеси в процессах катализируемого родием карбонилирования составляет 0,1-70 вес.%, предпочтительно 0,5-50 вес. %, более предпочтительно 0,5-35 вес.%, а в процессах катализируемого иридием карбонилирования она предпочтительно составляет 1-70 вес.%, более предпочтительно 2-50 вес.% и еще более предпочтительно 3-35 вес.%.

В первом реакторе для карбонилирования вода может образовываться in situ в жидкой реакционной смеси, например, вследствие реакции этерификации между спиртовым реагентом и получаемой карбоновой кислотой. Воду можно вводить в реактор для карбонилирования совместно с другими компонентами жидкой реакционной смеси или отдельно от них. Воду можно отделять от других компонентов реакционной смеси, отводимой из реактора, и можно возвращать в процесс в регулируемых количествах для поддержания требуемой концентрации воды в жидкой реакционной смеси. В процессах получения карбоновых кислот предпочтительная концентрация воды в жидкой реакционной смеси составляет 0,1-15 вес.%, более предпочтительно 1-15 вес.% и наиболее предпочтительно 1-10 вес.%. Согласно другому варианту, когда целевым продуктом является ангидрид карбоновой кислоты, такой процесс можно проводить в практически безводных условиях, например, при содержании воды менее 0,1 вес.%.

В жидкой реакционной смеси в первом реакторе для карбонилирования предпочтительная концентрация используемого в качестве промотора галогена или соединения галогена составляет 1-20 вес.%, более предпочтительно 2-15 вес.%.

В первом реакторе для карбонилирования можно использовать растворитель, предпочтительно карбоновую кислоту и/или получаемый сложный эфир.

Моноокись углерода в качестве реагента в первом реакторе для карбонилирования может быть практически чистой или может содержать инертные примеси, такие, как двуокись углерода, метан, азот, инертные газы, воду и парафиновые C1-C4-углеводороды. В первом реакторе для карбонилирования давление водорода в моноокиси углерода и водорода, образующегося in situ за счет реакции конверсии водяного газа, предпочтительно поддерживать на низком уровне, например, соответствующим парциальному давлению менее 1 бар, поскольку его присутствие может привести к образованию продуктов гидрогенизации. Приемлемое парциальное давление моноокиси углерода в первом реакторе для карбонилирования составляет 1-70 бар, предпочтительно 1-35 бар и наиболее предпочтительно 1-15 бар.

В ходе проведения реакции карбонилирования приемлемое избыточное давление в первом реакторе для карбонилирования составляет 10-200 бар, предпочтительно 10-100 бар и наиболее предпочтительно 15-50 бар. Приемлемая температура реакции карбонилирования в первом реакторе для карбонилирования составляет 100-300oC, предпочтительно 150-220oC.

Процесс жидкофазного карбонилирования в первом реакторе для карбонилирования можно проводить в виде периодического или непрерывного, предпочтительно в виде непрерывного.

Карбоновую кислоту, и/или сложный эфир, и/или ангидрид кислоты в качестве продукта из первого реактора для карбонилирования можно выделять путем удаления из реактора жидкой реакционной смеси и отделения полученной карбоновой кислоты, и/или сложного эфира, и/или ангидрида кислоты одно- или многостадийной однократной равновесной перегонкой от других компонентов, таких, как катализатор на основе металла группы VIII, галоген или соединение галогена в качестве промотора, вода и неизрасходованные реагенты, которые можно возвращать в процесс для поддержания их концентрации в первом реакторе для карбонилирования.

Второй реактор для карбонилирования

Отходящие газы, отводимые из первого реактора для карбонилирования, включающие моноокись углерода, во втором реакторе для карбонилирования вводят в контакт со спиртом, содержащим m углеродных атомов, и/или его реакционноспособным производным в присутствии галогена и/или соединения галогена в качестве промотора и катализатора гетерогенного карбонилирования, представляющего собой благородный металл группы VIII на носителе, с получением продукта карбонилирования, включающего карбоновую кислоту, содержащую m+1 углеродных атомов и/или эфир карбоновой кислоты, содержащей m+1 углеродных атомов и спирта, содержащего m углеродных атомов, и/или ангидрид карбоновой кислоты, содержащей m+1 углеродных атомов.

В ходе проведения процесса гетерогенного карбонилирования во втором реакторе для карбонилирования спирт и/или его реакционноспособное производное может находиться в жидкой и/или паровой фазе.

Спирт и/или его реакционноспособное производное, используемые во втором реакторе для карбонилирования, можно вводить в этот второй реактор для карбонилирования совместно с отходящими газами из первого реактора для карбонилирования и/или отдельно от них. Отходящие газы, удаляемые из первого реактора для карбонилирования, могут дополнительно включать спирт и/или его реакционноспособное производное. Спирт и/или его реакционноспособное производное можно вводить во второй реактор для карбонилирования смешением с горячими отходящими газами, сбрасываемыми из первого реактора для карбонилирования либо в виде жидкости при комнатной температуре, либо в виде пара при повышенной температуре, вводя, таким образом, во второй реактор для карбонилирования газ, пар и/или жидкую смесь. С целью уменьшить тепловой удар в процессе смешения может потребоваться соответствующий инжектор для жидкости. Предполагается, что ввод жидкого спирта и/или его реакционноспособного производного в горячие сбрасываемые отходящие газы может вызвать конденсацию некоторого количества паров, содержащихся в сбрасываемых отходящих газах. С целью избежать конденсации во всем сырье, подаваемом во второй реактор для карбонилирования, можно прибегнуть к предварительному нагреву и испарению спирта и/или его реакционноспособного производного. Приемлемые отходящие газы, сбрасываемые из первого реактора для карбонилирования, характеризуются повышенными температурой и давлением первого реактора для карбонилирования, например, температурой в интервале 100-300oC, предпочтительно 150-220oC, в частности приблизительно 188oC, и избыточным давлением в пределах 10-200 бар, предпочтительно 10-100 бар, наиболее предпочтительно 15-50 бар, в частности примерно 28,6 бар.

Отходящие газы, удаляемые из первого реактора для карбонилирования, можно, но не обязательно, пропускать через холодильник и горшок для ударной сепарации с целью удаления некоторого количества конденсируемых компонентов, а затем направлять во второй реактор для карбонилирования.

В предпочтительном варианте отходящие газы, удаляемые из первого реактора для карбонилирования, дополнительно включают летучий галоген и/или соединение галогена в качестве промотора. Их количества может быть достаточно для проведения процесса во втором реакторе для карбонилирования, либо в этот второй реактор для карбонилирования совместно с такими отходящими газами и/или отдельно от них можно вводить дополнительное количество галогена и/или соединения галогена как промотора.

Отходящие газы, удаляемые из первого реактора для карбонилирования, могут дополнительно включать получаемую карбоновую кислоту и/или эфир.

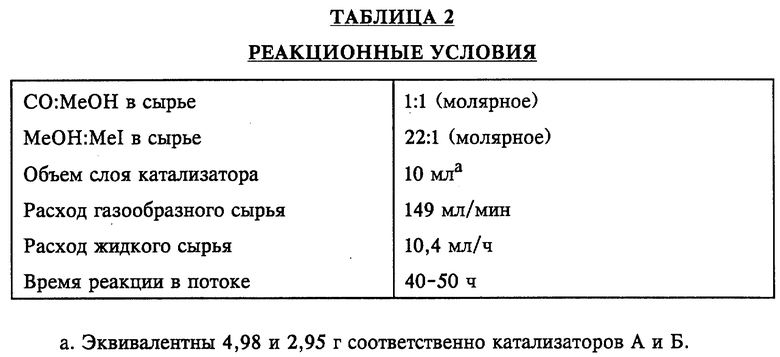

Часовая объемная скорость жидкости в ходе проведения непрерывного процесса во втором реакторе для карбонилирования может составлять 0,05-10, а приемлемое соотношение между исходным газом и исходной жидкостью может составлять 0,1:1-10:1, хотя это соотношение может изменяться как в большую, так и в меньшую сторону.

В качестве второго реактора для карбонилирования можно применять многотрубчатый гетерогенный реактор, наполненный соответствующим катализатором для гетерогенного карбонилирования.

В этом втором реакторе для карбонилирования можно использовать любой катализатор для гетерогенного карбонилирования приемлемой активности. Предпочтительно катализатор гетерогенного карбонилирования во втором реакторе для карбонилирования включает металл группы VIII, выбранный из группы, состоящей из иридия, родия и никеля, и необязательный металлический промотор на инертном носителе.

В предпочтительном варианте катализатор для гетерогенного карбонилирования во втором реакторе может включать соответственно 0,1-20 вес.% металла группы VIII и необязательно 0,1-20 вес.% металлического промотора.

Если каталитическая композиция включает металлический промотор, соответствующее весовое соотношение между металлом группы VIII и металлическим промотором может составлять 200:1-1:200.

Приемлемыми металлическими промоторами являются железо, никель, литий и кобальт.

Предпочтительным инертным носителем служит уголь. Угольный носитель может представлять собой любой пригодный для этой цели активированный или неактивированный уголь с большой площадью поверхности или графит с большой площадью поверхности. Предпочтительными носителями являются активированные угли с большой площадью поверхности. Примерами таких материалов служат угли с большой площадью поверхности, у которых удельная площадь поверхности превышает 500 м2/г. Можно соответственно применять макропористые, мезопористые или микропористые угли.

Предпочтительный катализатор гетерогенного карбонилирования во втором реакторе включает родий и необязательно рутений, нанесенные на угольный носитель. Согласно другому варианту можно применять иридий и необязательно рутений на угольном носителе.

Катализатор, используемый во втором реакторе для карбонилирования, можно получать пропиткой инертного носителя растворимыми соединениями металла группы VIII и необязательным металлическим промотором, удалением растворителя и сушкой приготовленной таким образом композиции.

До применения во втором реакторе для карбонилирования катализатор предпочтительно активировать путем соответствующего введения этого катализатора в контакт с восстановительным газом при повышенной температуре, предпочтительно при температуре в интервале 150-600oC. Такой восстановительный газ может быть выбран из моноокиси углерода, водорода, смесей моноокиси углерода с водородом или отходящих газов процесса карбонилирования.

Процесс во втором реакторе для карбонилирования целесообразно проводить при повышенных температуре и давлении. Приемлемая повышенная температура составляет 150-350oC, например, приблизительно 200oC. Приемлемое избыточное давление составляет 1-100 бар, предпочтительно 20-30 бар. Второй реактор для карбонилирования обычно работает в изотермических условиях, причем теплоту реакции отводят с помощью средств, известных в данной области техники, например, таких, как внешний паросборник с регулируемым давлением для получения водяного пара среднего давления.

Реакцию гетерогенного карбонилирования во втором реакторе для карбонилирования целесообразно проводить в виде непрерывного процесса.

Процесс во втором реакторе для карбонилирования предпочтительно проводить по принципу нисходящих потоков, что позволяет легко удалять из этого реактора все жидкие продукты, неизрасходованные реагенты и/или промоторы. Газы и/или пары, выходящие из второго реактора для карбонилирования, можно пропускать через один или несколько конденсаторов и/или холодильников для конденсации жидких продуктов, неизрасходованных реагентов и/или промоторов, которые можно отделять от любых остаточных газов и/или паров и возвращать в первый реактор для карбонилирования. Все остаточные газы и/или пары можно удалять обычными методами, например, такими, как пропускание через обычные скрубберы и/или горелки. Если в них существует потребность, то по размерам они меньше тех, которые использовали бы в случае отсутствия второго реактора для карбонилирования по настоящему изобретению.

Конденсация жидких продуктов внутри второго реактора для карбонилирования может сократить срок службы катализатора, поэтому ее предпочтительно избегать путем регулирования реакционной температуры. Однако для уменьшения связанных с реактором затрат может оказаться необходима пониженная реакционная температура. Температуру, при которой во втором реакторе для карбонилирования происходит конденсация продукта, можно понизить за счет ввода избытка спирта и/или его реакционноспособного производного, вследствие чего в качестве продукта получают скорее в основном эфир, нежели менее летучую карбоновую кислоту. Согласно другому варианту температуру, при которой происходит конденсация, можно понижать за счет уменьшения давления или возврата во второй реактор для карбонилирования некоторого количества газообразного потока, удаляемого из расположенной дальше по ходу движения скрубберной системы.

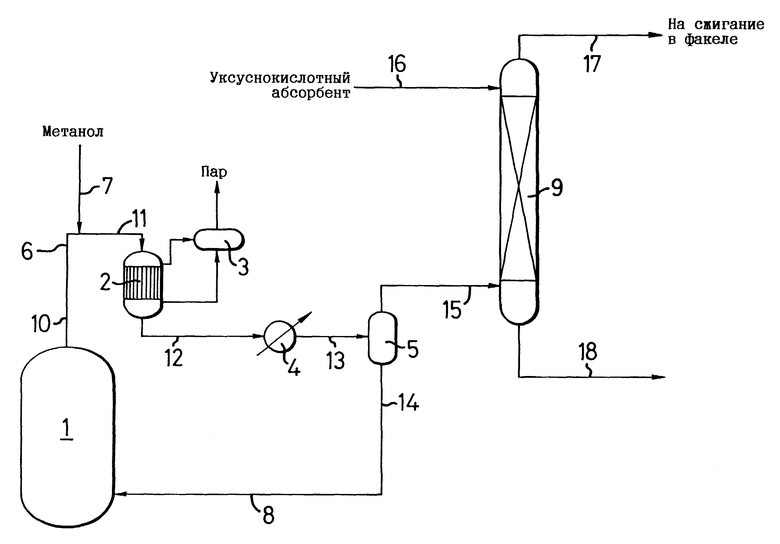

Способ по настоящему изобретению ниже проиллюстрирован со ссылкой на следующие примеры и на чертеж, на котором представлена технологическая схема для осуществления способа по настоящему изобретению.

(I) Получение катализаторов

Готовили и испытывали катализаторы гетерогенного карбонилирования для использования во втором реакторе при осуществлении способа по настоящему изобретению.

Катализатор А

Катализатор А, включавший 0,48% (вес/объем) родия, нанесенного на микропористый уголь AR2 (товарный знак, поставляется фирмой Sutcliffe Speakman), готовили следующим образом.

50 г микропористого угля AR2 (товарный знак) промывали для удаления металлических примесей путем введения этого угля в 250 мл 20%-ного (по объему) раствора азотной кислоты и выдержкой этого раствора при его температуре кипения в течение 1 ч. Уголь отделяли от раствора азотной кислоты фильтрованием и затем промывали 4 л холодной дистиллированной воды с последующей сушкой в печи при температуре 115oC в течение 3 ч.

В 20 мл промытого и высушенного угля добавляли раствор 0,203 г RhCl3 в 40 мл ацетона. Это эквивалентно 0,1 г родия на 10 мл угольного носителя (т. е. содержанию металла 0,48% вес/объем). Затем растворитель удаляли в роторном испарителе при 40oC в течение 1 ч и при 80oC еще в течение одного часа. Полученный катализатор сушили в печи при 110oC в течение ночи, после чего получали готовый для применения катализатор.

Катализатор Б

Катализатор Б, включавший 0,48% (вес/объем) родия, нанесенного на мезопористый уголь (сорт Wv1100; поставляется фирмой Westvaco Corp.), готовили следующим образом.

50 г мезопористого угля промывали для удаления металлических примесей путем введения этого угля в 250 мл 20%-ного (по объему) раствора азотной кислоты и выдержки этого раствора при его температуре кипения в течение 1 ч. Уголь отделяли от раствора азотной кислоты фильтрованием и затем промывали 4 л холодной дистиллированной воды с последующей сушкой в печи при температуре 115oC в течение 3 ч.

В 20 мл промытого и высушенного мезопористого угля добавляли раствор 0,203 г RhCl3 в 40 мл ацетона. Это эквивалентно 0,1 г родия на 10 мл угольного носителя (т. е. содержанию металла 0,48% вес/объем). Затем растворитель удаляли в роторном испарителе при 40oC в течение 1 ч и при 80oC еще в течение одного часа. Полученный катализатор сушили в печи при 110oC в течение ночи, после чего получали готовый для применения катализатор.

(II) Устройство для испытания катализатора

В нижеследующих экспериментах использовали устройство для испытания катализатора, которое состояло из реактора в виде трубки из сплава Hastelloy (товарный знак) с внутренним диаметром 0,5 дюйма и длиной 28 дюймов с осевым карманом для термопары с внешним диаметром 4 мм. С помощью насоса, пригодного для подачи жидкостей под давлением, в реактор вводили жидкое сырье. Технологический поток удаляли из реактора и направляли в конденсатор емкостью 100 мл, выполненный из сплава Hastelloy (товарный знак), в котором конденсировали и собирали жидкие продукты. Из конденсатора отводили газовый поток и для определения его объема направляли в водяной газомер.

(III) Процедура активации

Катализаторы, приготовленные согласно описанному выше, активировали, а затем испытывали в гетерогенном процессе с целью проиллюстрировать их применение во втором реакторе для карбонилирования согласно способу по настоящему изобретению.

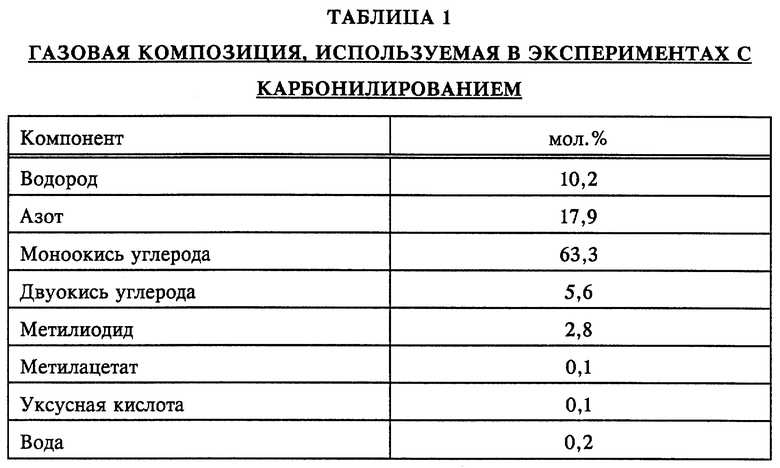

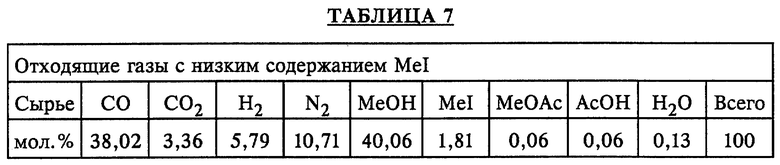

Применяли стандартную процедуру активации, при осуществлении которой в реакторное устройство для испытания катализатора загружали 10 мл катализатора, а затем 89 г инертных стеклянных шариков, которые выполняли функции смесителя перед слоем. Катализатор обрабатывали при температуре 300oC азотом с расходом потока 130 мл/мин в течение 12 ч. Затем катализатор восстанавливали при температуре 188oC и расходе потока 136 мл/мин газовой композиции, приготовленной для имитации той композиции, которая предполагалась в направлении движения после конденсатора, находившегося на пути отходящих газов, сбрасываемых из первого реактора для карбонилирования в способе по настоящему изобретению. Состав этой отходящей газовой композиции приведен в таблице 1.

Полагали, что процедура активации катализатора завершалась, когда содержание моноокиси углерода и водорода, выходивших из реактора, оказывалось, как определяли газовой хроматографией, таким же, как и в имитированном потоке отходящих газов, подаваемых в этот реактор.

(IV) Эксперименты с гетерогенным карбонилированием

С целью проиллюстрировать второй реактор для карбонилирования согласно способу по настоящему изобретению катализатор, приготовленный согласно описанному выше, испытывали в ходе проведения процесса гетерогенного карбонилирования в условиях, которые представлены в таблице 2. После активации катализатора аналогично описанному выше имитированные отходящие газы направляли к катализатору с расходом потока 149 мл/мин через регулятор массового расхода, а затем избыточное давление отходящих газов, протекающих через реактор, повышали до 27 бар. После стабилизации под избыточным давлением 27 бар в течение 30 мин насосом высокого давления в реактор с расходом потока 10,4 мл/ч закачивали жидкие реагенты. Расходомером измеряли объем газа, отводимого из реактора. Продолжительность реакции составляла приблизительно 40- 50 ч. По меньшей мере каждые 12 ч брали и анализировали газовой хроматографией пробы как газообразных, так и жидких продуктов, отводимых из реактора.

Определяли общую массу жидких продуктов, собранных в конденсаторе к концу эксперимента.

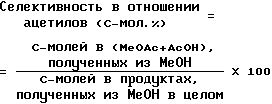

Данные о газообразных продуктах (объем и состав) и данные о жидких продуктах (вес и состав) использовали для определения параметров (указаны ниже), которыми определяются рабочие характеристики катализаторов при использовании моноокиси углерода в отходящих газах.

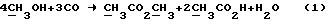

"С-моли" обозначает число молей углеродных атомов в продукте карбонилирования, который получают из спиртового реагента и/или его реакционноспособного производного. Так, например, в уравнении 1 метилацетат как продукт карбонилирования включает вдвое большее число углеродных атомов, полученных из метанольного реагента, чем уксуснокислотный продукт карбонилирования:

В этом примере селективность С-молей составляет 50 С-мол.% для каждого продукта, поскольку на каждый моль метилацетата образуются по 2 моля уксусной кислоты.

(V) Расчеты

(VI) Результаты

Примеры А и Б

Данные об общей конверсии моноокиси углерода (мол.%) и конверсии метанола (мол. %) совместно с данными о селективности и производительности для катализаторов А (пример А) и Б (пример Б) представлены соответственно в таблицах 3-4 и 5-6.

Сопоставление результатов в таблицах 3 и 5 показывает, что катализатор, представляющий собой родий, нанесенный на мезопористый угольный носитель, вызывает образование меньшего количества метана (нежелательного побочного продукта), чем катализатор, представляющий собой родий, нанесенный на микропористый угольный носитель, и, следовательно, в данных конкретных условиях испытания он лучше.

Пример В

Катализатор (катализатор В), который представлял собой 1 вес.% Rh, нанесенного на микропористый уголь (поставляется фирмой Sutcliffe Speakman Co. , сорт AR2), готовили аналогично описанному в разделе (I). 10 мл (4,97 г) этого катализатора загружали в реактор так же, как описано в разделе (III).

Этот катализатор активировали выдержкой при 250oC с расходом потока азота 130 мл/мин в течение 3 ч, а затем с расходом 140 мл/мин имитированных отходящих газов. Далее расход потока отходящих газов поддерживали на уровне 140 мл/мин, а давление повышали до 28 бар. После этого в реактор с расходом 10,4 мл/ч вводили жидкое сырье (MeOH, MeI и т.п.). Состав сырья (см. таблицу 7) для этого примера предназначался для имитации потока сырья, который получали бы в результате смешения свежего метанола с типичными отходящими газами установки для карбонилирования метанола, отводимыми после их пропускания через конденсатор (тип отходящих газов - сухой, с низким содержанием MeI).

Величина соотношения CO: MeOH в сырье составляла 0,95, а продолжительность контактирования сырья на катализаторе составляла 2,7 с. Реакции карбонилирования между CO в отходящих газах и MeOH давали протекать в течение 29 ч, периодически анализируя газообразные и жидкие продукты. Полученные данные представлены в таблице 8.

Из данных в таблице 8 видно, что Rh/угольный катализатор способен с высокой эффективностью (70%) извлекать CO из имитированных отходящих газов состава "сухой, с низким содержанием MeI" несмотря на низкое содержание доступного MeI" (3 мол.%) как промотора. Более того, его селективность в отношении метана как побочного продукта составляет <10% С-молей несмотря на высокую температуру в каталитическом слое (260oC), которую наблюдали в ходе проведения такого испытания.

Пример Г

Катализатор (катализатор Г), который представлял собой 1 вес.% Rh, нанесенного на микропористый уголь (фирма Sutcliffe Speakman Co., сорт AR2), готовили аналогично описанному в разделе (I). 2 мл (0,96 г) этого катализатора загружали в реактор так же, как описано в разделе (III).

Этот катализатор активировали выдержкой при 188oC с расходом потока азота 130 мл/мин в течение 3 ч, а затем с расходом 100 мл/мин имитированных отходящих газов в течение 3 ч. Далее расход потока отходящих газов уменьшали до 24 мл/мин, а давление повышали до 28 бар. После этого в реактор с расходом 5,6 мл/ч вводили жидкое сырье (MeOH, MeI и т.п.). Состав сырья (см. таблицу 9) для этого примера предназначался для имитации потока сырья, который получали бы в результате смешения свежего метанола с типичными отходящими газами установки для карбонилирования метанола, отводимыми перед их пропусканием через конденсатор (тип отходящих газов - влажные, с высоким содержанием MeI).

Величина соотношения CO:MeOH в сырье составляла 1,0, а продолжительность контактирования сырья на катализаторе равнялась 1,7 с. Реакции карбонилирования между CO в отходящих газах и MeOH давали протекать в течение 29 ч, периодически анализируя газообразные и жидкие продукты. Полученные данные представлены в таблице 10.

Из данных в таблице 10 видно, что катализатор способен извлекать CO с эффективностью свыше 90% из влажных отходящих газов с высоким содержанием MeI несмотря на условия более низкой температуры (температура слоя 197oC) и более высокой пропускной способности (продолжительность контактирования 1,7 с) по сравнению с условиями в примере 1. Высокая эффективность, которую наблюдали, обусловлена, вероятно, высоким содержанием доступного MeI-промотора (16,47 мол.%) в сырье. Селективность в отношении метана, как побочного продукта, оказывалась очень низкой (<2% С-молей), что указывало как на превалирование реакции карбонилирования, так и на низкую температуру каталитического слоя (197oC), которую наблюдали во время испытания.

Примеры (А)-(Г) не соответствуют настоящему изобретению, поскольку они лишь иллюстрируют отличительный признак (в) способа по изобретению.

Установка для карбонилирования

На фиг. 1 представлена установка для карбонилирования, используемая в способе по настоящему изобретению, причем эта установка включает первый реактор для карбонилирования (1), линию (6) для сброса отходящих газов, линию (7) подачи метанола, второй реактор (2) для карбонилирования, холодильник (3), конденсатор (4) выпускной линии реактора, сепаратор (5) конденсатора выпускной линии реактора, возвратную линию (8) и абсорбционный аппарат (9) высокого давления.

В процессе работы поток (10) отходящих газов удаляют из первого реактора (1) для карбонилирования и направляют по выпускной линии (6) для отходящих газов, в которой эти отходящие газы смешивают с метанолом, поступающим по линии (7) подачи метанола. Согласно другому варианту отходящие газы направляют через конденсатор и сепаратор (не показаны) для удаления части конденсируемого материала до их смешения с метанолом, поступающим по линии (7) подачи метанола. С целью уменьшить до минимума тепловой удар в линии (6) для сброса отходящих газов может потребоваться метанольный инжектор. В другом варианте перед смешением с потоком (6) отходящих газов или перед подачей во второй реактор (2) для карбонилирования исходный метанол можно испарять и нагревать.

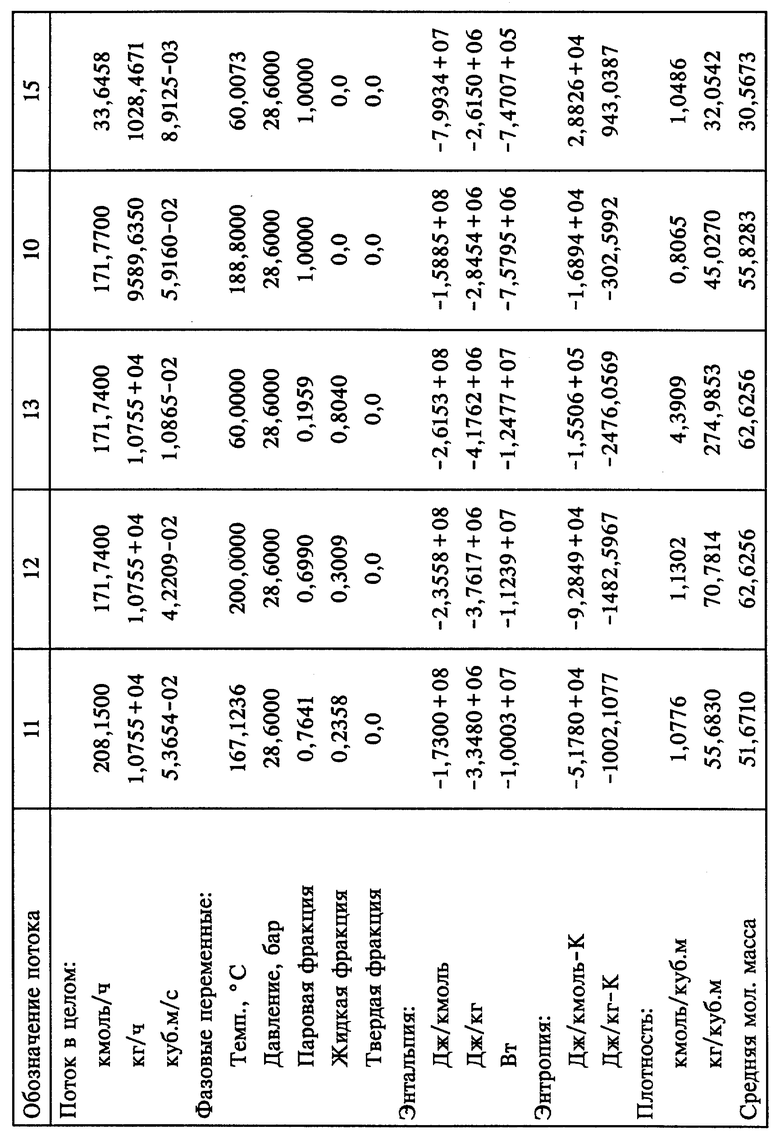

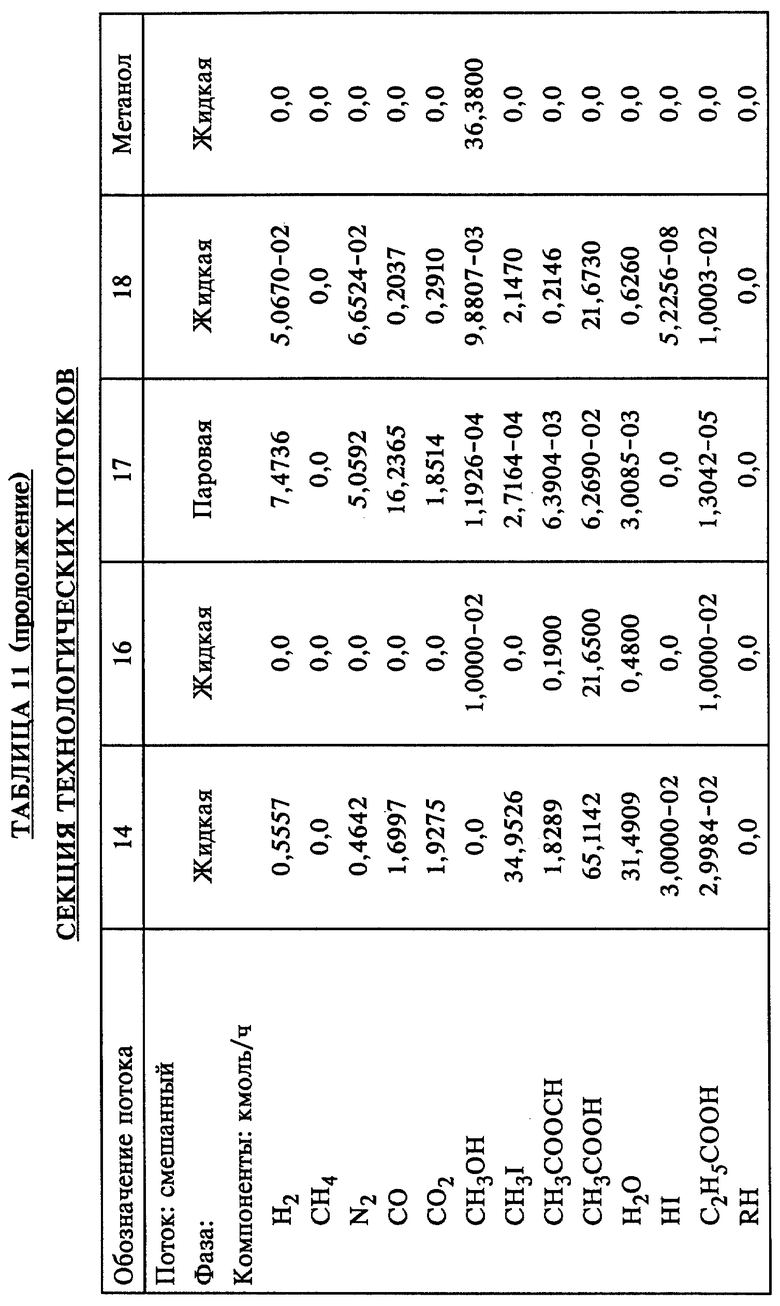

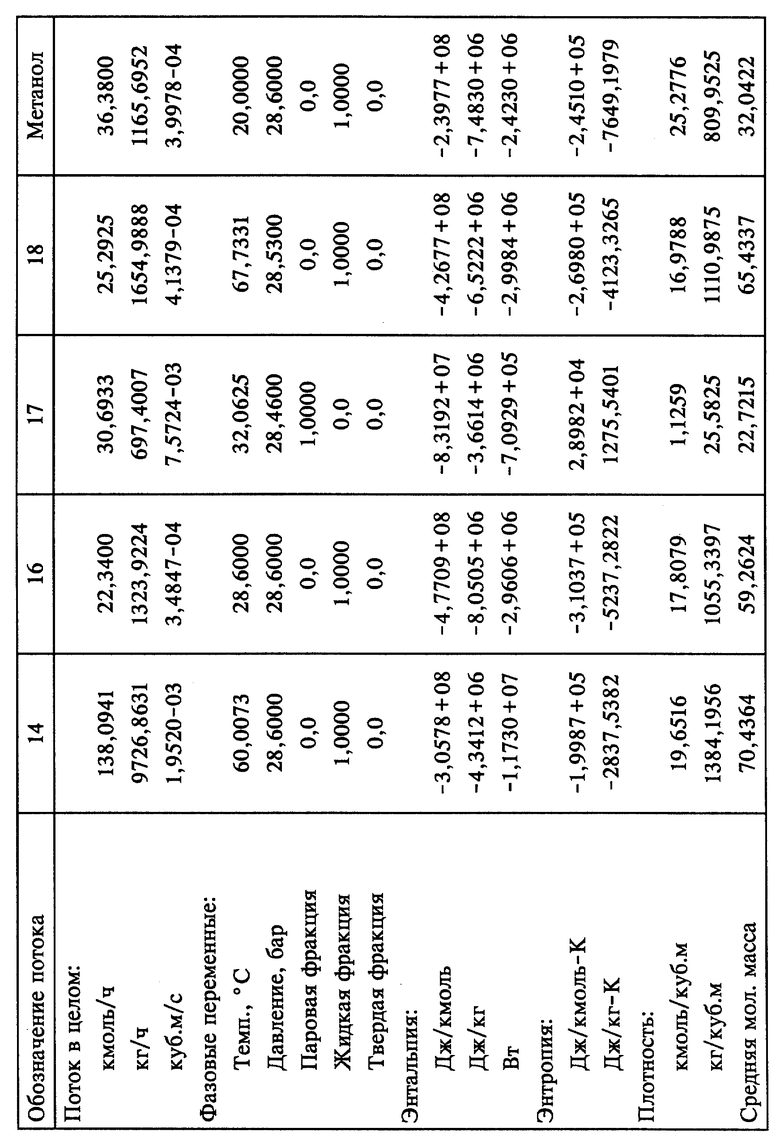

Далее образовавшийся смешанный поток (11) отходящих газов и метанола направляют в верхнюю часть второго реактора (2) для карбонилирования. Этот второй реактор (2) для карбонилирования является многотрубчатым и работает в изотермических условиях, причем смешанный поток (11) движется по реактору (2) сверху вниз. Первая секция трубок необходима для нагрева смешанного потока (11) до реакционной температуры. Теплоту реакции от второго реактора (2) для карбонилирования отводят с помощью холодильника (3) для водяного пара среднего давления, у которого имеется внешний паросборник с регулируемым давлением.

Поток (12) продуктов удаляют из второго реактора (2) для карбонилирования и направляют в конденсатор (4) выпускной линии реактора, где этот поток (12) продуктов охлаждают до температуры, при которой конденсируется большая часть уксусной кислоты как продукта карбонилирования и метилиодидного промотора. Поток (13), который выходит из конденсатора (4) выпускной линии реактора, направляют в сепаратор (5) конденсатора выпускной линии реактора, где сконденсированные продукты (14) разделяют и возвращают по возвратной линии (8) в первый реактор (1) для карбонилирования. Несконденсированный технологический поток (15) направляют в абсорбционный аппарат (9) высокого давления.

Пример

Процесс, проводимый по настоящему изобретению с использованием вышеописанной установки, имитировали с помощью компьютерной модели ASPEN (товарный знак). В этой имитации поток (10) отходящих газов удаляют из первого реактора (1) для карбонилирования при температуре приблизительно 188oC и под абсолютным давлением 28,6 бар. Метанол подают по линии (7) при температуре 20oC. Ввод более холодного потока метанола в поток отходящих газов вызывает конденсацию по меньшей мере некоторого количества конденсируемых продуктов из первого реактора (1) для карбонилирования. Метанол вводят в поток отходящих газов в таком количестве, чтобы в смешанном потоке (11), подаваемом во второй реактор (2) для карбонилирования, поддерживалось молярное соотношение между моноокисью углерода и метанолом 1,5:1. Температура смешанного потока (11) составляет приблизительно 177oC, тогда как второй реактор (2) для карбонилирования работает в изотермических условиях при температуре 200oC. Полагают, что экзотерма этой реакции 1,28 МВт должна быть достаточной для повышения 2,4 т/ч водяного пара в холодильнике (3) при абсолютном давлении 15,6 бар.

Вследствие наличия сконденсированных продуктов реактора и высокой реакционной температуры сплав Hastelloy не является, вероятно, приемлемым конструкционным материалом для второго реактора (2) для карбонилирования, поэтому, как полагают, необходимо использовать цирконий.

Предполагается, что в компьютерной имитации достигаются 100%-ная конверсия метанола и 100%-ная селективность в отношении уксусной кислоты.

В компьютерной модели поток (12) продуктов из второго реактора (2) для карбонилирования в конденсаторе (4) выпускной линии реактора охлаждают до температуры 60oC и направляют в сепаратор (5), из которого поток жидкости, включающий продукты карбонилирования из второго реактора для карбонилирования, удаляют и по линии (8) возвращают в первый реактор для карбонилирования. Неконденсируемые газы, включающие моноокись углерода, подают в обычный абсорбционный аппарат (9) высокого давления.

Суммарный массовый баланс для компьютерной имитации приведен в следующей таблице 11.

При применении способа по настоящему изобретению в абсорбционный аппарат высокого давления попадает меньше моноокиси углерода, чем было бы в случае отсутствия второго реактора для карбонилирования. Таким образом, общий выход продуктов карбонилирования в пересчете на моноокись углерода увеличивается.

Изобретение относится к технологии получения кислот или их эфиров карбонилированием спиртов и/или их простых эфиров в двух реакторах. Способ осуществляют путем подачи спирта и/или его реакционноспособного в первый реактор, где осуществляют его контакт с моноокисью углерода в жидкой фазе при повышенных температуре и давлении. Реакционная смесь содержит галоген и/или соединение галогена в качестве промотора и благородный металл группы VIII в качестве катализатора карбонилирования. Из спирта, содержащего n атомов углерода, где n имеет значение от 1 до 6, получают продукт карбонилирования, включающий карбоновую кислоту, содержащую n+1 углеродных атомов, и/или эфир карбоновой кислоты, содержащий n+1 углеродных атомов, и спирта, содержащего n углеродных атомов, и/или ангидрид карбоновой кислоты, содержащей n+1 углеродных атомов. По линии для сброса газов из первого реактора для карбонилирования удаляют поток отходящих газов, включающий моноокись углерода, необязательно галоген и/или соединение галогена в качестве промотора и необязательно продукт карбонилирования. Во второй реактор для карбонилирования вводят удаляемый поток отходящих газов и осуществляют его контакт со спиртом, содержащим m углеродных атомов, где m имеет значение от 1 до 6, и/или его реакционноспособным в присутствии галогена и/или соединения галогена в качестве промотора и катализатора гетерогенного карбонилирования, представляющего собой благородный металл группы VIII на носителе. Во втором реакторе получают дополнительное количество продукта карбонилирования, включающего карбоновую кислоту, содержащую m+1 углеродных атомов, и/или эфир карбоновой кислоты, содержащей m+1 углеродных атомов, и спирта, содержащего m углеродных атомов, и/или ангидрид карбоновой кислоты, содержащей m+1 углеродных атомов. Технический результат - снижение количества газовых выбросов за счет целенаправленного использования отходящих газов из реактора карбонилирования в дополнительном реакторе без их очистки с получением целевых продуктов. 17 з.п. ф-лы, 11 табл., 1 ил.

| US 4241219 A, 23.12.1980 | |||

| Способ получения уксусной кислоты и уксусного ангидрида | 1989 |

|

SU1766249A3 |

| Устройство для центробежной отливки биметаллических изделий | 1976 |

|

SU618183A1 |

| EP 0643034 А1, 15.03.1995. | |||

Авторы

Даты

2001-09-10—Публикация

1996-08-21—Подача