Настоящее изобретение относится к передаче тепла, более конкретно к способу улавливания и повторного использования низкопотенциальной теплоты в процессе карбонилирования спирта и/или его реакционноспособного производного.

Карбонилирование спирта и/или его реакционноспособного производного с получением карбоновой кислоты и/или ангидрида карбоновой кислоты известно, как это изложено, например, в ЕР-А-0144935, ЕР-А-0643034 и US 6211405.

Типичный гомогенно катализируемый процесс карбонилирования включает контактирование моноксида углерода с жидкой реакционной композицией, включающей спирт и/или его реакционноспособное производное и катализатор карбонилирования с элементом группы VIII (как правило, родием и/или иридием) в реакционной зоне при повышенных температуре и давлении, необязательно в присутствии одного или нескольких сокатализаторов и/или промоторов. Карбоновую кислоту и/или ангидрид карбоновой кислоты выделяют из жидкой реакционной композиции подачей жидкой реакционной композиции в зону разделения однократным равновесным испарением, из которой жидкую фракцию, включающую катализатор карбонилирования, возвращают в реакционную зону, а паровую фракцию, включающую карбоновую кислоту и/или ангидрид карбоновой кислоты, направляют в одну или несколько дистилляционных колонн для отделения непрореагировавших реагентов и побочных продуктов от целевых карбоновой кислоты и/или ангидрида карбоновой кислоты как продуктов.

Однако проблема, связанная со способами карбонилирования, заключается в том, что тепло способно теряться технологическими потоками, температура которых слишком низка для того, чтобы оно могло быть где-либо легко и экономично утилизировано, например, температура которых недостаточна для того, чтобы оно могло быть преобразовано в подаваемый сжатый водяной пар. Такие технологические потоки перед направлением в средство хранения или транспортировки часто охлаждают подачей охлаждающей воды, вследствие чего, в противоположность улавливанию и эффективной утилизации, тепло теряется в виде отходов.

В US 6114576 описан способ экзотермического гетерогенно катализируемого карбонилирования, в котором тепло потока, отводимого из реактора, утилизируют нагреванием технологических потоков в секции извлечения продукта процесса. Более того, в GB 1261170 описан способ утилизации тепла при получении мочевины, при осуществлении которого тепло, высвобождаемое конденсацией в рецикловом потоке, передают потоку реагентов.

Однако все еще сохраняется потребность в разработке способа карбонилирования, в котором тепло, которое в противном случае теряется в виде отходов, может быть утилизировано и эффективно использовано где-либо в другом месте, т.е. либо в том же процессе карбонилирования, либо в ином процессе.

В соответствии с настоящим изобретением предлагается способ карбонилирования спирта и/или его реакционноспособного производного, который включает следующие стадии:

(а) подача одного или нескольких потоков исходных материалов реакционной зоны в реакционную зону, где по меньшей мере один поток исходных материалов реакционной зоны включает спирт и/или его реакционноспособное производное, и по меньшей мере один поток исходных материалов реакционной зоны включает моноксид углерода;

(б) поддержание в реакционной зоне температуры и давления, достаточных для создания возможности протекания экзотермической реакции карбонилирования с получением карбоновой кислоты и/или ангидрида карбоновой кислоты;

(в) удаление из реакционной зоны одного или нескольких потоков продуктов, включающих карбоновую кислоту и/или ангидрид карбоновой кислоты;

(г) передача тепла, содержащегося в по меньшей мере части одного или нескольких потоков продуктов, первому теплообменному потоку,

характеризующийся тем, что тепло передают от второго теплообменного потока потоку исходных материалов реакционной зоны стадии (а) перед направлением этого потока исходных материалов реакционной зоны в реакционную зону, в которой температура второго теплообменного потока перед передачей тепла ниже температуры одного или нескольких потоков продуктов.

В способе карбонилирования по настоящему изобретению один или несколько потоков исходных материалов реакционной зоны направляют в реакционную зону, в которой протекает экзотермическая реакция карбонилирования с образованием одного или нескольких потоков продуктов. Первому теплообменному потоку передают, в частности подачей сжатого водяного пара, тепло от по меньшей мере части одного или нескольких потоков продуктов, которое может быть эффективно использовано где-либо в другом месте, в частности в других частях того же процесса карбонилирования или даже в совершенно другом процессе. По меньшей мере один из потоков исходных материалов реакционной зоны нагревают вторым теплообменным потоком, который обладает более низкой температурой, чем температура одного или нескольких потоков продуктов, и который, как правило, представляет собой поток, тепло которого в противном случае обычно теряется в виде отбросного тепла. Как следствие, один или несколько потоков продуктов содержат тепло, поступающее от второго теплообменного потока совместно с теплом, выделяющимся экзотермической реакцией карбонилирования, и это объединенное тепло может быть передано первому теплообменному потоку. Таким образом, тепло, поступающее от второго теплообменного потока, передают первому теплообменному потоку для применения где-либо в другом месте, что приводит к уменьшенной теплопотере и повышенной эффективности процесса.

Вторым теплообменным потоком может быть любой поток, который обладает более высокой температурой, чем поток исходных материалов реакционной зоны, который должен быть нагрет, температура которого слишком низка для того, чтобы быть эффективно использованной где-либо в другом месте с помощью средства прямого теплопереноса, и тепло которого процессом обычно теряется в виде отбросного тепла. Температура второго теплообменного потока перед передачей тепла ниже, чем у одного или нескольких потоков продуктов, а предпочтительно ниже, чем у первого теплообменного потока перед нагреванием по меньшей мере частью одного или нескольких потоков продуктов.

Поток исходных материалов реакционной зоны, который нагревают вторым теплообменным потоком, представляет собой любой поток исходных материалов, который направляют в реакционную зону и который обладает более низкой температурой, чем у второго теплообменного потока перед передачей тепла. Приемлемые потоки исходных материалов реакционной зоны включают подачу свежего спирта и/или его реакционноспособного производного, подачу свежего моноксида углерода или рецикловый поток. В предпочтительном варианте поток исходных материалов реакционной зоны, который нагревают вторым теплообменным потоком, находится в жидкой фазе, поскольку количество тепла, поглощаемого в ходе данного повышения температуры, обычно больше, чем количество тепла, поглощаемого газообразным потоком за тот же температурный интервал. Количество тепла, которое может быть поглощено потоком исходных материалов реакционной зоны, также связано с его температурой перед передачей тепла, благодаря чему более низкотемпературный поток исходных материалов реакционной зоны в состоянии поглощать большее количество тепла, чем более высокотемпературный поток исходных материалов.

Поток исходных материалов реакционной зоны после передачи тепла направляют в реакционную зону, как правило, с другими потоками исходных материалов реакционной зоны, такими как другие реагентные и рецикловые потоки. В реакционной зоне происходит экзотермическое карбонилирование с образованием одного или нескольких потоков продуктов, включающих карбоновую кислоту и/или ангидрид карбоновой кислоты, температура которых выше, чем у потока исходных материалов реакционной зоны, нагретого вторым теплообменным потоком. В предпочтительном варианте один или несколько потоков продуктов обладают температурой, которая выше, чем у всех потоков исходных материалов реакционной зоны.

По меньшей мере часть одного или нескольких потоков продуктов в предпочтительном варианте направляют в зону очистки для получения очищенных карбоновой кислоты и/или ангидрида, которая, как правило, включает одну или несколько дистилляционных колонн. Точная природа и конфигурация зоны очистки обычно зависят от состава потока продуктов и рабочих условий в других частях процесса, таких как реакционная зона. Зона очистки, как правило, включает один или несколько рецикловых потоков, где непрореагировавшие реагенты и компоненты, которые могут быть превращены в целевые продукты, выделяют из одного или нескольких потоков карбоновой кислоты и/или ангидрида карбоновой кислоты как продуктов и возвращают в реакционную зону. Зона очистки, как правило, также включает направляемые в отход потоки, которые не возвращают назад в реакционную зону и которые включают компоненты, которые могли бы загрязнять продукт. Поскольку очищенные потоки продуктов и направляемые в отход потоки назад в реакционную зону не возвращают и поскольку их температуры, как правило, слишком низки для передачи тепла с целью подачи, например, сжатого водяного пара, содержащееся в них тепло может быть передано потоку исходных материалов реакционной зоны в соответствии с настоящим изобретением и, следовательно, им может служить второй теплообменный поток. Для нагрева потока исходных материалов реакционной зоны, если содержащееся в нем тепло в противном случае может быть потеряно, например если происходит экзотермическая конденсация компонентов газообразного рециклового потока, может быть также использован поток, возвращаемый из зоны очистки в реакционную зону. В предпочтительном варианте второй теплообменный поток представляет собой технологический поток, который не возвращают назад в реакционную зону, причем предпочтительные потоки представляют собой направляемый в отход поток зоны очистки или поток очищенных карбоновой кислоты и/или ангидрида карбоновой кислоты как продуктов зоны очистки. В наиболее предпочтительном варианте второй теплообменный поток представляет собой очищенный поток карбоновой кислоты и/или ангидрида карбоновой кислоты как продуктов, поскольку объем и, следовательно, количество содержащегося в нем тепла в общем больше.

Первый теплообменный поток, которому тепло передают от по меньшей мере части одного или нескольких потоков продуктов, может представлять собой любой технологический поток, температура которого первоначально ниже температуры одного или нескольких потоков продуктов перед передачей тепла и температура которого в предпочтительном варианте выше, чем температура второго теплообменного потока перед передачей тепла потоку исходных материалов реакционной зоны.

Температура одного или нескольких потоков продуктов в предпочтительном варианте достаточна для повышения температуры подаваемого водяного пара низкого давления, который, как правило, находится под манометрическим давлением до 6 бар (0,7 МПа), в частности от примерно 5 до 6 бар (от 0,6 до 0,7 МПа), а температура, как правило, составляет 150°С или выше. Первый теплообменный поток, который нагревают по меньшей мере частью одного или нескольких потоков продуктов, может представлять собой подаваемый водяной пар низкого давления, как он представлен выше, который может, в свою очередь, быть использован для дальнейших целей передачи тепла либо внутри того же процесса, либо внутри другого процесса. По другому варианту первый теплообменный поток может представлять собой технологический поток внутри того же процесса карбонилирования по настоящему изобретению, например поток исходных материалов для одной или нескольких дистилляционных колонн в зоне очистки. В другом варианте выполнения изобретения первый теплообменный поток может представлять собой технологический поток из другого процесса, например технологический поток процесса получения винилацетата, который может размещаться вблизи источника уксусной кислоты как исходного материала. В предпочтительном варианте первый теплообменный поток представляет собой подаваемый сжатый поток, который обеспечивает более значительную многосторонность в том смысле, каким образом можно использовать передачу ему тепла. В предпочтительном варианте температура одного или нескольких потоков продуктов, от которых тепло передают первому теплообменному потоку, достаточна для нагрева подаваемого сжатого водяного пара, обладающего температурой 150°С или выше.

Перенос тепла между одним технологическим потоком и другим, как правило, достигается с помощью теплообменника, в котором оба потока находятся в тепловом контакте между собой, что приводит к охлаждению более горячего потока и нагреванию более холодного потока.

Любой поток продуктов или его часть, которую используют для передачи тепла первому теплообменному потоку, возвращают, что необязательно, в реакционную зону, благодаря чему охлажденный поток продуктов может содействовать регулированию температуры внутри реакционной зоны. Температуру реакционной зоны можно дополнительно регулировать дополнительным охлаждением потока продуктов перед его возвратом в реакционную зону, например подаваемой охлаждающей водой. В предпочтительном варианте выполнения настоящего изобретения из реакционной зоны удаляют два потока продуктов. Тепло от одного из потоков продуктов передают первому теплообменному потоку перед тем, как охлажденный поток продуктов в дальнейшем возвращают в реакционную зону. Другой поток продуктов направляют в зону очистки, в которой получают очищенную карбоновую кислоту и/или ангидрид карбоновой кислоты,

Экзотермическую реакцию карбонилирования по настоящему изобретению в предпочтительном варианте катализируют. Это может быть достигнуто гетерогенно или гомогенно. В предпочтительном варианте выполнения настоящего изобретения реакцию карбонилирования катализируют гомогенным катализатором карбонилирования с элементом группы VIII, причем в ходе ее проведения жидкую реакционную композицию содержат в реакционной зоне, где жидкая реакционная композиция включает спирт и/или его реакционноспособное производное, карбоновую кислоту и/или ангидрид карбоновой кислоты и катализатор карбонилирования с элементом группы VIII.

Реакционноспособные производные спирта включают соединения, которые в результате реакции гидролиза способны образовывать спирт, примерами которых служат алкилкарбоксилаты, простые алифатические эфиры и алкилгалогениды. Предпочтительным продуктом процесса карбонилирования является карбоновая кислота и/или ангидрид карбоновой кислоты. Карбонилирование алкилкарбоксилата в безводных условиях как правило приводит к образованию ангидрида карбоновой кислоты. В присутствии спирта и/или небольших количеств воды образуется также карбоновая кислота. В присутствии в жидкой реакционной композиции воды в концентрации выше пороговой, как правило 0,1% или выше по массе, превалирующим продуктом является карбоновая кислота.

Число углеродных атомов в спирте или алкильной группе или группах реакционноспособного производного спирта является числом, которое меньше числа углеродных атомов в каждой из карбоксильных групп получаемых карбоновой кислоты и/или ангидрида карбоновой кислоты. Так, например, уксусная кислота и уксусный ангидрид содержат по два углеродных атома в каждой из их ацетатных групп и по одному углеродному атому содержится в каждой из алкильных групп метанола и связанных с ним реакционноспособных производных, таких как метилиодид, диметиловый эфир и метилацетат.

Дополнительно в реакционной зоне может содержаться вода. Она может быть введена в виде свежего добавляемого исходного материала или по другому варианту или дополнительно может быть получена в реакционной зоне в результате реакций между одним или несколькими компонентами жидкой реакционной композиции, в частности реакции конденсации спирта с карбоновой кислотой с образованием алкилкарбоксилата и воды.

Настоящее изобретение особенно приемлемо для карбонилирования метанола и/или его реакционноспособного производного, причем предпочтительными реакционноспособными производными метанола являются метилацетат, диметиловый эфир и метилиодид. Предпочтительный продукт представляет собой уксусную кислоту и/или уксусный ангидрид. В наиболее предпочтительном варианте продуктом является уксусная кислота, вследствие чего в предпочтительном варианте в жидкой реакционной композиции реакционной зоны содержится вода. Концентрацию воды в жидкой реакционной композиции можно варьировать в зависимости от используемого в качестве катализатора металла группы VIII. Обычно в случае катализируемого родием карбонилирования вода может содержаться в количестве, находящемся в интервале от 0,1 до 30%, предпочтительно от 1 до 15 мас.%. В случае катализируемого иридием карбонилирования вода может содержаться в количестве от 0,1 до 10%, предпочтительно от 1 до 6,5 мас.%.

Элемент группы VIII как катализатор карбонилирования в предпочтительном варианте выбирают из родия и/или иридия, а предпочтителен иридий. Катализатор карбонилирования с элементом группы VIII можно добавлять в жидкую реакционную композицию в любой приемлемой форме, в которой он растворяется в жидкой реакционной композиции или способен превращаться в ней в растворимую форму. Приемлемые соединения описаны в ЕР-А-0144935, ЕР-А-0643034 и US 6211405. Как правило, можно использовать карбонильные комплексы, галоидные соли и ацетатные соли металлов. Родий может содержаться в количестве от 50 до 5000 част./млн, предпочтительно от 100 до 1500 част./млн, в пересчете на элементарный родий. Иридий может содержаться в количестве в интервале от 100 до 6000 част./млн, предпочтительно от 400 до 3000 част./млн, в пересчете на элементарный иридий.

В жидкой реакционной композиции может также содержаться промотор катализатора карбонилирования. В некоторой степени отличительные свойства промотора зависят от катализатора карбонилирования с элементом группы VIII. Когда в качестве катализатора карбонилирования используют иридий, в целесообразном варианте необязательным промотором служит металл, выбранный из группы, включающей рутений, осмий, кадмий, рений, ртуть, галлий, индий, вольфрам и их смеси, предпочтительно рутений или осмий. Приемлемое молярное соотношение промотор/иридий находится в интервале [от 0,5 до 15]:1. Когда в качестве катализатора карбонилирования используют родий, приемлемый необязательный промотор выбирают из группы, включающей иодидные соли щелочных и щелочно-земельных металлов, например иодид лития, иодиды четвертичного аммония и иодиды четвертичного фосфония. Приемлемый необязательный промотор может содержаться в количестве вплоть до предела его растворимости.

В жидкой реакционной композиции может содержаться алкилгалогенидный сокатализатор, причем предпочтительным галогенидным компонентом является иодид. При карбонилировании метанола и/или его реакционноспособного производного метилиодид в предпочтительном варианте содержится в жидкой реакционной композиции в количестве от 2 до 20%, предпочтительно от 4 до 16 мас.%.

В жидкой реакционной композиции может также содержаться одно или несколько соединений, которые в жидкой реакционной композиции способны образовывать ионогенный иодид, в частности в катализируемых родием процессах, в которых они могут выполнять функции стабилизатора катализатора. Приемлемые соединения включают иодидные соли щелочных или щелочно-земельных металлов или иодидные соли четвертичных аммониевых или фосфониевых ионов. В предпочтительном варианте иодидная соль представляет собой иодид щелочного металла, наиболее предпочтительно иодид лития. В предпочтительном варианте в катализируемых иридием процессах образующих ионогенный иодид соединений избегают, поскольку они способны ингибировать реакцию.

В жидкой реакционной композиции может также содержаться алкилкарбоксилат, либо введенный в реактор карбонилирования в качестве реагента, либо образуемый реакцией спирта и/или его реакционноспособного производного с карбоновой кислотой или ангидридом карбоновой кислоты. При карбонилировании метанола и/или его реакционноспособного производного в жидкой реакционной композиции содержится, по-видимому, метилацетат. В случае катализируемого иридием процесса метилацетат в предпочтительном варианте содержится в концентрации от 1 до 70 мас.%, более предпочтительно от 2 до 50 мас.%, а наиболее предпочтительно от 5 до 40 мас.%. В случае катализируемого родием процесса предпочтительная концентрация метилацетата составляет от 2 до 15 мас.%, более предпочтительно от 3 до 10 мас.%.

Моноксид углерода содержится в реакционной зоне под предпочтительным парциальным давлением от 2,5 до 100 бар (от 0,25 до 10 МПа), более предпочтительно от 3 до 20 бар (от 0,3 до 2 МПа). Моноксид углерода может быть по существу чистым или может включать инертные примеси, такие как диоксид углерода, метан, азот, инертные газы, вода и парафиновые углеводороды с C1 по C4. Содержание водорода в моноксиде углерода как исходном материале и образуемого in situ реакцией конверсии водяного газа в предпочтительном варианте поддерживают на низком уровне, поскольку его присутствие может привести к образованию продуктов гидрогенизации. Таким образом, количество водорода в моноксиде углерода как реагенте в предпочтительном варианте составляет меньше 1 мольного %, более предпочтительно меньше 0,5 мольного % и тем не менее более предпочтительно меньше 0,3 мольного % и/или парциальное давление водорода в реакторе карбонилирования в предпочтительном варианте составляет меньше 1 бара (0,1 МПа), более предпочтительно меньше 0,5 бара (50 кПа) и тем не менее еще более предпочтительно меньше 0,3 бара (30 кПа). Парциальное давление моноксида углерода в реакторе в целесообразном варианте находится в интервале от больше 0 до 40 бар (от 0 до 4 МПа), как правило, от 4 до 30 бар (от 0,4 до 3 МПа).

Поток исходных материалов реакционной зоны, который нагревают вторым теплообменным потоком, может быть, например, свежим источником спирта и/или его реакционноспособного производного, подаваемым свежим катализатором или рецикловым потоком из других частей процесса, в частности рецикловым потоком компонентов, пригодных для возврата из зоны очистки в реакционную зону. Поток исходных материалов реакционной зоны перед передачей тепла обычно обладает более низкой температурой, чем второй теплообменный поток. Температура потока исходных материалов реакционной зоны, как правило, составляет 80°С или ниже, более предпочтительно 60°С или ниже, а наиболее предпочтительно 40°С или ниже. После теплообмена температура потока исходных материалов реакционной зоны в предпочтительном варианте превышает 40°С, предпочтительнее выше 60°С, а наиболее предпочтительно выше 80°С. В предпочтительном варианте поток исходных материалов реакционной зоны представляет собой спирт, более предпочтительно спирт в жидкой фазе.

В предпочтительном варианте в реакционной зоне, в которой протекает экзотермическая реакция карбонилирования, поддерживают температуру и давление, достаточные для гарантии того, чтобы поддержать экзотермическое карбонилирование. Как правило, температура составляет от 100 до 300°С, более предпочтительно от 170 до 220°С. Внутри реакционной зоны, как правило, поддерживают абсолютное давление от 17 до 100 бар (от 1,7 до 10,0 МПа), предпочтительно от 20 до 80 бар (от 2,0 до 8,0 МПа), более предпочтительно от 20 до 40 бар (от 2,0 до 4,0 МПа).

В предпочтительном варианте выполнения изобретения из реакционной зоны отводят жидкую реакционную композицию с получением по меньшей мере двух потоков продуктов. Тепло одного из потоков продуктов перед направлением назад в реакционную зону передают первому теплообменному потоку с необязательным дополнительным охлаждением. Температуру жидкой реакционной композиции регулируют путем регулирования количества тепла, передаваемого первому теплообменному потоку. Таким образом, когда более горячие реагенты вводят в реакционную зону, с целью регулирования температуры жидкой реакционной композиции, отводимой из реакционной зоны, первому теплообменному потоку передают больше тепла. После стадии передачи тепла можно осуществлять необязательное дополнительное охлаждение с целью обеспечить дополнительное регулирование температуры внутри реакционной зоны. Тем не менее в еще одном варианте поток продуктов, который возвращают назад в реакционную зону, перед передачей тепла первому теплообменному потоку вначале направляют во вторую реакционную зону. Вторая реакционная зона позволяет протекать дополнительной реакции захваченного и/или растворенного моноксида углерода, в еще большей мере повышая таким образом температуру потока продуктов, что в еще большей степени обеспечивает передачу большего количества тепла первому теплообменному потоку. В этом варианте выполнения изобретения другой из по меньшей мере двух потоков продуктов направляют в зону очистки и необязательно первым подают во вторую реакционную зону таким образом, что растворенный и/или захваченный им моноксид углерода имеет дополнительную возможность взаимодействовать с образованием дополнительного количества продукта карбонилирования.

При выполнении настоящего изобретения по меньшей мере часть одного или нескольких потоков продуктов направляют в зону очистки, в которой получают очищенные карбоновую кислоту и/или ангидрид карбоновой кислоты. Зона очистки, как правило, включает зону разделения однократным равновесным испарением и дистилляционную зону.

В предпочтительном варианте выполнения настоящего изобретения, в котором реакцию карбонилирования катализируют гомогенно, любой поток продуктов или его часть, которую направляют в зону очистки, в зоне разделения однократным равновесным испарением разделяют на паровую фракцию и жидкую фракцию. Жидкая фракция включает относительно нелетучие компоненты, такие как катализатор карбонилирования с элементом группы VIII и все металлические промоторы и/или ионогенные иодидные промоторы, которые могут, что необязательно, присутствовать. Жидкую фракцию возвращают в реакционную зону, необязательно с предварительным охлаждением для регулирования температуры внутри реакционной зоны.

Паровая фракция зоны разделения однократным равновесным испарением включает относительно летучие компоненты, такие как непрореагировавший спирт и/или его реакционноспособное производное, получаемые карбоновая кислота и/или ангидрид и другие летучие компоненты, такие как вода и алкилиодид.

Паровую фракцию направляют в дистилляционную зону, которая включает одну или несколько дистилляционных колонн, которые очищают получаемые карбоновую кислоту и/или ангидрид карбоновой кислоты удалением примесей и побочных продуктов с получением очищенного потока продуктов.

Зона очистки, как правило, включает рецикловые потоки, которые включают такие компоненты, как непрореагировавшие реагенты, вода, или компоненты, которые могут быть возвращены в реакционную зону, где они могут взаимодействовать с образованием целевых продуктов реакции. Поскольку тепло, содержащееся в таких рецикловых потоках, возвращают в реактор, их, как правило, не используют для передачи тепла потоку исходных материалов реакционной зоны. Однако когда тепло рецикловым потоком может быть утеряно, например вследствие экзотермических процессов, таких как конденсация, тогда тепло может быть эффективно утилизировано в соответствии с настоящим изобретением передачей другому потоку исходных материалов реакционной зоны.

В предпочтительных вариантах выполнения изобретения тепло одного или нескольких направляемых в отход потоков и/или очищенных потоков продуктов зоны очистки передают одному или нескольким потокам исходных материалов реакционной зоны, поскольку тепло таких потоков в противном случае терялось бы процессом, если его не утилизировать.

В одном варианте выполнения изобретения метанол и/или его реакционноспособное производное карбонилируют с получением уксусной кислоты, где дистилляционная зона включает три дистилляционные колонны, как это изложено, например, в работе Howard и др. в Catalysis Today, 18 (1993), с. 325-354. Более летучие компоненты или легкие фракции удаляют из головной части первой дистилляционной колонны и в предпочтительном варианте по меньшей мере отчасти возвращают в реактор. Эти легкие фракции, как правило, включают метилацетат, непрореагировавший метанол, метилиодид и некоторое количество воды. Из основания первой дистилляционной колонны в реакционную зону возвращают, что необязательно, поток, включающий захваченный металлический катализатор карбонилирования и/или промотор. Боковой погон, включающий получаемую уксусную кислоту и воду, направляют во вторую дистилляционную колонну, в которой из головной части колонны удаляют воду, которую в предпочтительном варианте по меньшей мере отчасти возвращают в реакционную зону. Из второй колонны удаляют по существу поток сухой уксусной кислоты и направляют в третью дистилляционную колонну, в которой более тяжелые примеси, такие как пропионовая кислота, удаляют и ликвидируют, оставляя очищенную уксусную кислоту. По существу сухая уксусная кислота, как правило, обладает концентрацией воды 0,5 мас.% или ниже, предпочтительно 0,2% или ниже, а наиболее предпочтительно 0,1 мас.% или ниже.

В альтернативном варианте выполнения изобретения, относящемся к получению уксусной кислоты карбонилированием метанола и/или его реакционноспособного производного, дистилляционная зона включает две дистилляционные колонны, как это изложено в ЕР-А-0849250, причем первая дистилляционная колонна представляет собой колонну удаления и сушки объединенных легких фракций.

В другом варианте выполнения изобретения, в котором метанол подвергают карбонилированию с получением уксусной кислоты, в дистилляционной зоне имеется только одна дистилляционная колонна, как это изложено в ЕР-А-0573189. Таким образом, легкие фракции, тяжелые примеси и воду - все удаляют из уксусной кислоты как продукте в одной дистилляционной колонне.

Тем не менее в другом варианте выполнения настоящего изобретения карбонилированием метилацетата так, как изложено, например, в вышеупомянутой статье Howard и др. в "Catalysis Today", одновременно получают уксусную кислоту и уксусный ангидрид. Дистилляционная зона включает первую дистилляционную колонну для удаления легких фракций из паровой фракции зоны разделения однократным равновесным испарением. Уксусную кислоту и уксусный ангидрид разделяют во второй дистилляционной колонне, колонне разделения кислоты/ангидрида, где уксусную кислоту удаляют из верхней части колонны, а ангидрид - из нижней части. Уксусную кислоту перемещают в третью дистилляционную колонну, где дополнительные легкие фракции из головной части колонны удаляют и необязательно возвращают, по меньшей мере отчасти, назад в реактор. Легкие фракции, которые могут включать некоторое количество воды и метилиодид, могут быть, что необязательно, использованы для эстерификации всей имеющейся в них уксусной кислоты до метилацетата с целью регулирования отношения получаемых в процессе уксусной кислоты к уксусному ангидриду. Очищенную уксусную кислоту извлекают в виде бокового погона из колонны окончательной очистки. Уксусный ангидрид направляют из колонны разделения кислоты/ангидрида в дополнительную дистилляционную колонну, где из основания колонны удаляют тяжелые примеси, такие как этилидендиацетат.Уксусный ангидрид удаляют в виде бокового погона из верхней части колонны и направляют в конечную колонну однократного равновесного испарения для удаления остаточных более легких примесей.

Легкие фракции, удаляемые из потока продуктов в зоне очистки, могут оказаться приемлемыми для возвращения в реакционную зону, поскольку они, как правило, содержат такие компоненты, как метилиодид, метилацетат, вода и метанол, которые могут быть повторно использованы для получения дополнительных уксусной кислоты и/или уксусного ангидрида. Следовательно, содержащееся в этих возвращаемых в процесс потоках тепло возвращают в реакционную зону, благодаря чему имеющееся в них тепло процессом в общем не теряется, и в его передаче потоку исходных материалов реакционной зоны необходимости нет.

В виде направляемых в отход потоков из процесса удаляют более тяжелые компоненты, такие как пропионовая кислота и этилидендиацетат, вследствие чего тепло этих направляемых в отход потоков процессом потенциально теряется. Следовательно, такие направляемые в отход потоки можно использовать в качестве второго теплообменного потока для передачи тепла потоку исходных материалов реакционной зоны с целью предотвратить или уменьшить количество теряемого процессом тепла.

Потоки очищенных уксусной кислоты и/или уксусного ангидрида обычно также содержат тепло, которое процессом может быть потеряно, поскольку очищенный продукт назад в реакционную зону обычно не возвращают. Таким образом, потоки очищенных уксусной кислоты и/или уксусного ангидрида в целесообразном варианте также используют в качестве второго теплообменного потока для передачи содержащегося в них тепла потоку исходных материалов реакционной зоны с целью уменьшить теплопотерю процесса.

Таким образом, в предпочтительном варианте выполнения настоящего изобретения второй теплообменный поток представляет собой направляемый в отход поток, включающий тяжелые примеси из зоны очистки, или очищенный поток продуктов, включающий очищенные уксусную кислоту и/или уксусный ангидрид. В наиболее предпочтительном варианте поток очищенных получаемых уксусной кислоты и/или ангидрида уксусной кислоты представляет собой второй теплообменный поток, поскольку объем материала обычно больше, чем объем направляемых из зоны очистки в отход потоков.

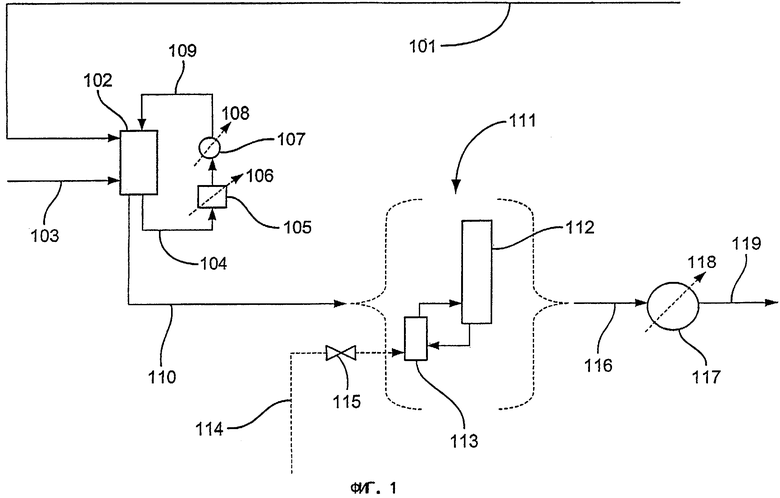

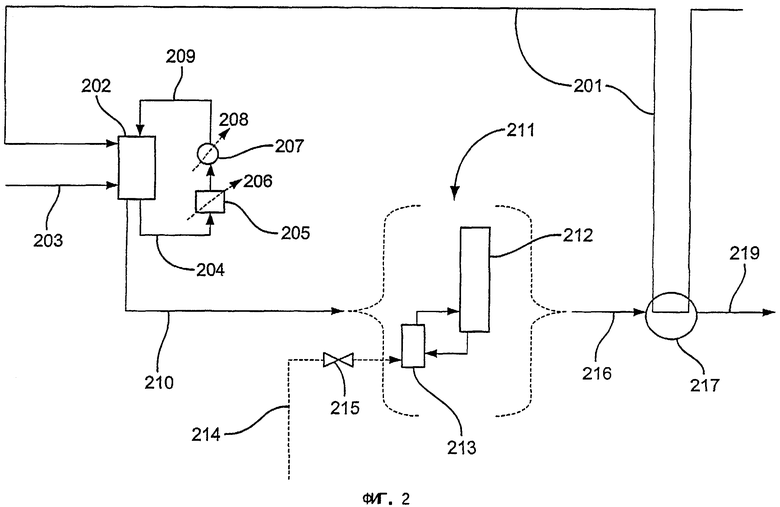

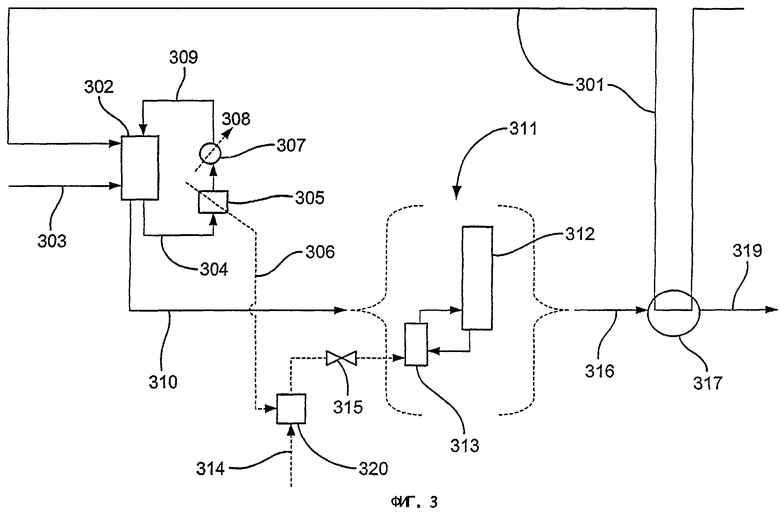

Способ по настоящему изобретению далее проиллюстрирован следующими неограничивающими примерами со ссылкой на фиг.1, 2 и 3, где:

на фиг.1 представлена схематическая иллюстрация способа карбонилирования метанола с получением уксусной кислоты не в соответствии с настоящим изобретением, а

на фиг.2 и 3 представлены схематические иллюстрации способов карбонилирования метанола с получением уксусной кислоты, которые находятся в соответствии с настоящим изобретением.

На фиг.1 представлена схематическая иллюстрация способа карбонилирования метанола с получением уксусной кислоты. Этот способ не находится в соответствии с настоящим изобретением, поскольку в нем отсутствует передача тепла от второго теплообменного потока потоку исходных материалов реакционной зоны.

Метанол при температуре 20°С направляют по питающей линии 101 в реактор 102. По питающей линии 103 в реактор 102 при температуре 40°С направляют моноксид углерода. Внутри реактора содержится жидкая реакционная композиция, включающая метанол, иридиевый катализатор, воду, уксусную кислоту и метилацетат. Первый поток продуктов при температуре 190°С отводят из реактора по линиям 104 и 110. Компоненты линии 104 направляют через теплообменник 105, в котором тепло передают водяному пару низкого давления, подаваемому по линии 106 (первый теплообменный поток) под манометрическим давлением в пределах от 5 до 6 бар (от 0,6 до 0,7 МПа) и при температуре перед передачей тепла 150°С. В результате охлажденную жидкую реакционную композиции дополнительно охлаждают в теплообменнике 107 теплообменом с охлаждающей водой, подаваемой по линии 108, и возвращают в реактор 102 по линии 109.

Второй поток продуктов также при 190°С отводят из реактора 102 по линии 110 и направляют в зону разделения однократным равновесным испарением (не показана), из которой паровую фракцию подают в дистилляционную зону 111, включающую одну или несколько дистилляционных колонн 112, у каждой из которых имеется кипятильник 113. Один из кипятильников 113 нагревают подачей водяного пара 114 среднего давления, под манометрическим давлением 13 бар и при температуре 190°С. Скорость потока водяного пара в кипятильник 113 регулируют клапаном 115. Из зоны очистки по линии 116 отводят очищенную уксусную кислоту при температуре 130°С и охлаждают в теплообменнике 117 подаваемой охлаждающей водой 118. Затем поток охлажденной очищенной уксусной кислоты при температуре 30°С по линии 119 транспортируют на хранение.

На фиг.2 представлена схематическая иллюстрация способа в соответствии с настоящим изобретением. В реактор 202 метанол направляют по питающей линии 201 через теплообменник 217, в котором температуру метанола повышают с 20 до 100°С. В реактор 202 по питающей линии 203 также подают моноксид углерода при температуре 40°С. Внутри реактора содержится жидкая реакционная композиция, включающая метанол, иридиевый катализатор, воду, уксусную кислоту и метилацетат. Из реактора по линиям 204 и 210 отводят первый поток продуктов при температуре 190°С. Компоненты линии 204 направляют через теплообменник 205, в котором тепло передают водяному пару низкого давления, подаваемому по линии 206 (первый теплообменный поток) под манометрическим давлением в пределах от 5 до 6 бар (от 0,6 до 0,7 МПа) и при температуре перед передачей тепла 150°С. В результате охлажденную жидкую реакционную композицию дополнительно охлаждают в теплообменнике 207 теплообменом с охлаждающей водой, подаваемой по линии 208, и возвращают в реактор 202 по линии 209.

Из реактора 202 по линии 210 отводят второй поток продуктов и направляют в зону разделения однократным равновесным испарением (не показана), из которой паровую фракцию подают в дистилляционную зону 211, включающую одну или несколько дистилляционных колонн 212, у каждой из которых имеется кипятильник 213. Один из кипятильников 213 нагревают подачей водяного пара 214 среднего давления, под манометрическим давлением 13 бар и при температуре 190°С. Скорость потока водяного пара в кипятильник 213 регулируют клапаном 215. Из зоны очистки по линии 216 отводят очищенную уксусную кислоту (второй теплообменный поток) при температуре 130°С и охлаждают в теплообменнике 217 передачей тепла исходному метанолу, подаваемому по линии 201. Затем поток охлажденной очищенной уксусной кислоты при температуре 30°С транспортируют на хранение по линии 219.

Температуру любого потока продуктов, удаляемого из реактора, поддерживают на уровне 190°С путем регулирования количества тепла, передаваемого водяному пару низкого давления, подаваемому по линии 206 в теплообменнике 205. С помощью такого средства с целью поддержать температуру отводимой жидкой реакционной композиции на уровне 190°С теплообменником 205 удаляют дополнительное тепло, содержащееся в более горячем потоке 201 метанола, подаваемого в реактор. В этом варианте выполнения изобретения в линии 206 водяному пару низкого давления (первый теплообменный поток) передают в пределах от 1 до 2 МВт дополнительного тепла в сравнении с передачей тепла в линию 106 в способе, проиллюстрированном на фиг.1, в котором отсутствует предварительный нагрев метанола, подаваемого по линии получаемой очищенной уксусной кислоты.

На фиг.3 представлена схематическая иллюстрация другого способа в соответствии с настоящим изобретением. В реактор 302 метанол направляют по питающей линии 301 через теплообменник 317, в котором температуру метанола повышают с 20 до 100°С. В реактор 302 по питающей линии 303 также подают моноксид углерода при температуре 40°С. Внутри реактора содержится жидкая реакционная композиция, включающая метанол, иридиевый катализатор, воду, уксусную кислоту и метилацетат. Из реактора по линиям 304 и 310 отводят первый поток продуктов при температуре 190°С. Компоненты линии 304 направляют через теплообменник 305, в котором тепло передают водяному пару низкого давления, подаваемому по линии 306 (первый теплообменный поток) под манометрическим давлением в пределах от 5 до 6 бар (от 0,6 до 0,7 МПа) и при температуре перед передачей тепла 150°С. В результате затем охлажденную жидкую реакционную композицию дополнительно охлаждают в теплообменнике 307 теплообменом с охлаждающей водой, подаваемой по линии 308, и возвращают в реактор 302 по линии 309.

Из реактора 302 по линии 310 отводят второй поток продуктов и направляют в зону разделения однократным равновесным испарением (не показана), из которой паровую фракцию подают в дистилляционную зону 311, включающую одну или несколько дистилляционных колонн 312, у каждой из которых имеется кипятильник 313. В этом варианте выполнения изобретения по меньшей мере один из кипятильников нагревают источником водяного пара, получаемого путем сочетания нагретого водяного пара низкого давления в линии 306 (первый теплообменный поток) и источника водяного пара среднего давления в линии 314, где водяной пар среднего давления перед смешением с водяным паром более низкого давления линии 306 в тепловом насосе 320 обладает температурой 190°С и манометрическим давлением 13 бар, с получением водяного пара под манометрическим давлением 10 бар (1,1 МПа). Скорость потока смешанного водяного пара в кипятильник регулируют посредством клапана 315, который открывают в более высокой степени, чем клапаны 115 и 215 в способах, проиллюстрированных соответственно на фиг.1 и 2.

Из зоны очистки по линии 316 отводят очищенную уксусную кислоту при температуре 130°С (второй теплообменный поток) и охлаждают в теплообменнике 317 передачей тепла метанолу, подаваемому по линии 301. Далее поток охлажденной очищенной уксусной кислоты при температуре 30°С транспортируют на хранение по линии 319.

Температуру жидкой реакционной композиции, отводимой из реактора, поддерживают на уровне 190°С путем регулирования количества тепла, передаваемого водяному пару низкого давления, подаваемому по линии 306 в теплообменник 305. Таким образом, если с целью поддержания температуры жидкой реакционной композиции на уровне 190°С в реактор направляют более горячий исходный материал, теплообменником 305 удаляют больше тепла. В этом варианте выполнения изобретения в линии 306 водяному пару низкого давления (первый теплообменный поток) передают в пределах от 1 до 2 МВт дополнительного тепла в сравнении с передачей тепла в линию 106 в способе, проиллюстрированном на фиг.1, в котором отсутствует предварительный нагрев метанола, подаваемого по линии получаемой очищенной уксусной кислоты.

Поскольку этот дополнительно нагретый водяной пар низкого давления смешивают с водяным паром среднего давления для нагрева потока исходных материалов в одну из дистилляционных колонн в зоне очистки, утилизация водяного пара среднего давления в примерах, проиллюстрированных на фиг.1 и 2, меньше на количество от 1 до 2 МВт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ КАТАЛИТИЧЕСКИХ МЕТАЛЛОВ И ПРОМОТОРНЫХ МЕТАЛЛОВ ИЗ ПОТОКОВ ПРОЦЕССА КАРБОНИЛИРОВАНИЯ | 2005 |

|

RU2378247C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2320638C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

| СПОСОБ ОЧИСТКИ УКСУСНОЙ КИСЛОТЫ И/ИЛИ УКСУСНОГО АНГИДРИДА ОТ ПРИМЕСЕЙ ИОДИДОВ | 1992 |

|

RU2072981C1 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 1999 |

|

RU2213726C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2017 |

|

RU2738842C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2458908C2 |

| ПРИМЕНЕНИЕ ИНДИЯ В КАЧЕСТВЕ СТАБИЛИЗАТОРА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ В СПОСОБЕ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2413714C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2467999C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ КАРБОНИЛИРОВАНИЯ МЕТАНОЛА С ОБОГАЩЕННЫМ УКСУСНОЙ КИСЛОТОЙ ПОТОКОМ МГНОВЕННОГО ИСПАРЕНИЯ | 2009 |

|

RU2508162C2 |

Изобретение относится к усовершенствованному способу карбонилирования спирта и/или его реакционноспособного производного, который включает следующие стадии: (а) подача одного или нескольких потоков исходных материалов реакционной зоны в реакционную зону, где по меньшей мере один поток исходных материалов реакционной зоны включает спирт и/или его реакционноспособное производное и по меньшей мере один поток исходных материалов реакционной зоны включает моноксид углерода; (б) поддержание в реакционной зоне температуры и давления, достаточных для создания возможности протекания экзотермической реакции карбонилирования с получением карбоновой кислоты и/или ангидрида карбоновой кислоты; (в) удаление из реакционной зоны одного или нескольких потоков продуктов, включающих карбоновую кислоту и/или ангидрид карбоновой кислоты; (г) передача тепла, содержащегося в по меньшей мере части одного или нескольких потоков продуктов, первому теплообменному потоку; причем тепло передают от второго теплообменного потока потоку исходных материалов реакционной зоны стадии (а) перед направлением этого потока исходных материалов реакционной зоны в реакционную зону, в которой температура второго теплообменного потока перед передачей тепла ниже температуры одного или нескольких потоков продуктов. Таким образом, тепло, поступающее от второго теплообменного потока, может быть передано первому теплообменному потоку, что приводит к уменьшенной теплопотере и повышенной эффективности процесса. 16 з.п. ф-лы, 3 ил.

1. Способ карбонилирования спирта и/или его реакционноспособного производного, который включает следующие стадии:

(а) подача одного или нескольких потоков исходных материалов реакционной зоны в реакционную зону, где по меньшей мере один поток исходных материалов реакционной зоны включает спирт и/или его реакционноспособное производное и по меньшей мере один поток исходных материалов реакционной зоны включает моноксид углерода;

(б) поддержание в реакционной зоне температуры и давления, достаточных для создания возможности протекания экзотермической реакции карбонилирования с получением карбоновой кислоты и/или ангидрида карбоновой кислоты;

(в) удаление из реакционной зоны одного или нескольких потоков продуктов, включающих карбоновую кислоту и/или ангидрид карбоновой кислоты;

(г) передача тепла, содержащегося в по меньшей мере части одного или нескольких потоков продуктов, первому теплообменному потоку; отличающийся тем, что тепло передают от второго теплообменного потока потоку исходных материалов реакционной зоны стадии (а) перед направлением этого потока исходных материалов реакционной зоны в реакционную зону, в которой температура второго теплообменного потока перед передачей тепла ниже температуры одного или нескольких потоков продуктов.

2. Способ по п.1, в котором температура второго теплообменного потока перед передачей тепла потоку исходных материалов реакционной зоны ниже температуры первого теплообменного потока перед передачей тепла стадии (г).

3. Способ по п.1 или 2, в котором температура второго теплообменного потока перед передачей тепла потоку исходных материалов реакционной зоны ниже 150°С.

4. Способ по п.1 или 2, в котором первый теплообменный поток представляет собой подаваемый сжатый водяной пар.

5. Способ по п.4, в котором подаваемый сжатый водяной пар находится под давлением до 0,7 МПа.

6. Способ по п.1 или 2, в котором поток исходных материалов реакционной зоны стадии (а) представляет собой жидкий поток.

7. Способ по п.1 или 2, в котором поток исходных материалов реакционной зоны, которому тепло передают от второго теплообменного потока, включает спирт и/или его реакционноспособное производное.

8. Способ по п.1 или 2, в котором любой поток продуктов или его часть, тепло которой передают первому теплообменному потоку на стадии (г), после передачи тепла возвращают в реакционную зону.

9. Способ по п.1 или 2, в котором температура потока исходных материалов реакционной зоны перед передачей тепла от второго теплообменного потока составляет 80°С или ниже.

10. Способ по п.1 или 2, в котором по меньшей мере часть одного или нескольких потоков продуктов направляют в зону очистки, а второй теплообменный поток представляет собой технологический поток зоны очистки.

11. Способ по п.10, в котором второй теплообменный поток представляет собой поток очищенных карбоновой кислоты и/или ангидрида карбоновой кислоты как продукта зоны очистки.

12. Способ по п.1, в котором процесс катализируют гомогенно и в реакционной зоне содержат жидкую реакционную композицию, включающую спирт и/или его реакционноспособное производное, карбоновую кислоту и/или ангидрид карбоновой кислоты и катализатор карбонилирования с элементом группы VIII.

13. Способ по п.12, в котором элемент группы VIII как катализатор карбонилирования выбирают из родия и/или иридия.

14. Способ по п.12 или 13, в котором зона очистки включает зону разделения однократным равновесным испарением и дистилляционную зону, в котором по меньшей мере часть одного или нескольких потоков продуктов направляют в зону разделения однократным равновесным испарением с получением жидкой фракции, включающей элемент группы VIII как катализатор карбонилирования, и паровой фракции, включающей карбоновую кислоту и/или ангидрид карбоновой кислоты, в котором жидкую фракцию возвращают в реактор, а паровую фракцию направляют в дистилляционную зону с получением очищенной карбоновой кислоты и/или ангидрида карбоновой кислоты.

15. Способ по п.1, или 12, или 13, в котором спирт и или его реакционноспособное производное представляет собой метанол и/или его реакционноспособное производное, а продукт представляет собой уксусную кислоту.

16. Способ по п.1, или 12, или 13, в котором в реакционной зоне поддерживают температуру в интервале от 100 до 300°С и давление от 1,7 до 10,0 МПа.

17. Способ по п.1, или 12, или 13, в котором спирт и/или его реакционноспособное производное представляет собой метанол и/или его реакционноспособное производное, а продукт представляет собой уксусную кислоту.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 6114576 А, 05.09.2000 | |||

| GB 1261170 А, 26.01.1972 | |||

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

Авторы

Даты

2011-10-10—Публикация

2006-11-22—Подача