Настоящее изобретение относится к способу получения карбоновой кислоты жидкофазным карбонилированием алифатического спирта и/или его реакционноспособного производного в присутствии иридиевого катализатора, алкилгалогенидного сокатализатора и необязательно одного или нескольких промоторов.

Способы карбонилирования в присутствии иридиевых катализаторов известны и описаны, например, в патентах Великобритании 1234121, США 3772380, Германии 1767150, европейских патентных заявках А-0616997, А-0618184, А-0618183, А-0643034, А-0657386 и международной заявке WO 95/31426. При осуществлении способа с промотором по европейской заявке А-0643034 установлено, что в жидкой реакционной смеси следует поддерживать минимальную концентрацию ионогенных примесей, например, таких как (а) корродирующие металлы, в частности никель, железо и хром, и (б) фосфины, азотсодержащие соединения или лиганды, которые способны к кватернизации in situ, поскольку они обычно оказывают нежелательное влияние на протекание реакции из-за образования в жидкой реакционной композиции ионов I-, которые отрицательно влияют на скорость реакции.

В непрерывных жидкофазных процессах отводят часть жидкой реакционной смеси, включающей карбоновую кислоту, иридиевый катализатор, алкилгалогенидный сокатализатор, воду, алкиловый эфир карбоновой кислоты, необязательный промотор и остаточный монооксид углерода в растворенном и/или уносимом состоянии, и в одну или нескольких стадий отпарки и/или дистилляции из нее выделяют продукт.

Европейская заявка А-0685446 относится к способу получения уксусной кислоты, который включает карбонилирование метанола монооксидом углерода в первом реакторе в присутствии родиевого катализатора. Реакционную жидкость, включающую растворенный монооксид углерода, направляют из первого реактора во второй реактор, в котором этот растворенный монооксид углерода без подачи дополнительного количества монооксида углерода продолжает реагировать еще до того, как эту реакционную жидкость направляют в зону отпарки. Однако в этом процессе для поддержания стабильности катализатора при низком парциальном давлении монооксида углерода и/или концентрации воды существенное значение имеет присутствие иодидных солей, например, неорганических иодидов, таких как иодид лития, или органических иодидных солей, таких как иодид четвертичного аммония, в то время как иодидные соли, как упомянуто выше, в общем оказывают нежелательное влияние на скорость протекания реакции при проведении катализируемого иридием процесса карбонилирования.

Существует необходимость в разработке усовершенствованного способа с целью утилизации монооксида углерода при жидкофазном карбонилировании алифатического спирта и/или его реакционноспособного производного в присутствии иридиевого катализатора, алкилгалогенидного сокатализатора, воды и необязательно одного или более промоторов.

В соответствии с настоящим изобретением предлагается способ получения карбоновой кислоты, включающей n+1 углеродных атомов, при осуществлении которого предусмотрены: (а) карбонилирование алифатического спирта, содержащего n углеродных атомов, и/или его реакционноспособного производного монооксидом углерода в первой реакционной зоне при повышенных температуре и давлении с получением карбоновой кислоты, содержащей n+1 углеродных атомов, в жидкой реакционной смеси, включающей получаемую карбоновую кислоту, иридиевый катализатор, алкилгалогенидный сокатализатор, воду, эфир получаемой карбоновой кислоты и алифатического спирта и необязательно один или более промоторов; (б) отвод из первой реакционной зоны по меньшей мере части жидкой реакционной смеси совместно с растворенным и/или уносимым монооксидом углерода и подачу по меньшей мере части отводимой жидкой реакционной смеси и монооксида углерода во вторую реакционную зону; (в) взаимодействие по меньшей мере 1% растворенного и/или уносимого монооксида углерода в отводимой реакционной смеси за счет последующего карбонилирования при повышенных температуре и давлении во второй реакционной зоне с получением дополнительного количества карбоновой кислоты.

Преимущества, достигаемые при осуществлении способа по настоящему изобретению, включают (I) увеличение количества расходуемого монооксида углерода, что приводит к уменьшению расхода потока неконденсируемых газов в общем потоке, отводимом из второй реакционной зоны, следовательно, уменьшению потребности в обработке отходящих газов, и (II) увеличение потребления монооксида углерода и выхода уксусной кислоты.

Способ по настоящему изобретению позволяет разрешить техническую проблему, описанную выше, путем дальнейшего воздействия на жидкую реакционную смесь, отводимую из первой реакционной зоны совместно с растворенным и/или уносимым монооксидом углерода, условиями повышенных температуры и давления с целью израсходовать монооксид углерода и получить дополнительное количество карбоновой кислоты.

На стадии (б) способа по настоящему изобретению из первой реакционной зоны отводят по меньшей мере часть жидкой реакционной смеси совместно с растворенным и/или уносимым монооксидом углерода и по меньшей мере эту часть отводимой жидкости и растворенного и/или уносимого монооксида углерода направляют во вторую реакционную зону. В предпочтительном варианте практически всю жидкую реакционную композицию (совместно с растворенным и/или уносимым монооксидом углерода), отводимую из первой реакционной зоны, направляют во вторую реакционную зону.

Вторая реакционная зона может работать при температуре в интервале 100-300oС, предпочтительно в интервале 150-230oС. Процесс во второй реакционной зоне можно проводить при более высокой температуре, чем в первой реакционной зоне, причем это превышение, как правило, может достигать 30oС. Рабочее избыточное давление во второй реакционной зоне может находиться в интервале 10-200 бар, предпочтительно в интервале 15-100 бар. В предпочтительном варианте реакционное давление во второй реакционной зоне равно или меньше реакционного давления в первой реакционной зоне. Приемлемая продолжительность пребывания жидкой реакционной смеси во второй реакционной зоне составляет 5-300 с, предпочтительно 10-100 с.

В эту вторую реакционную зону можно добавлять монооксид углерода в дополнение к тому количеству монооксида углерода, которое направляют во вторую реакционную зону в растворенном и/или уносимом состоянии. Такой дополнительный монооксид углерода перед вводом во вторую реакционную зону можно объединять с первой жидкой реакционной смесью и/или подавать самостоятельно на один или несколько участков внутри этой второй реакционной зоны. Добавляемый таким образом монооксид углерода может включать примеси, например, такие как Н2, N2, СО2 и СН4. Дополнительным монооксидом углерода может служить отходящий из первой реакционной зоны газ высокого давления, что могло бы позволить эффективно проводить процесс в первой реакционной зоне под более высоким давлением СО, в результате чего монооксид углерода можно вводить во вторую реакционную зону с более высоким расходом потока. Кроме того, это позволило бы устранить необходимость обработки отходящего газа высокого давления.

Добавляемым монооксидом углерода может также служить поток другого газа, включающего монооксид углерода, например, такого как газ, богатый монооксидом углерода, отходящий из другой установки.

Преимущество применения второй реакционной зоны состоит в том, что монооксид углерода в составе потока газа, богатого монооксидом углерода, можно использовать во второй реакционной зоне без нарушения рабочего режима первой реакционной зоны.

В предпочтительном варианте во второй реакционной зоне расходуется более 10%, более предпочтительно более 25%, еще более предпочтительно свыше 50%, например, по меньшей мере 95%, растворенного и/или уносимого монооксида углерода, находящегося в отводимой реакционной смеси. С целью предотвратить заметное возрастание летучести иридиевого катализатора и/или необязательного промотора в предпочтительном варианте содержание монооксида углерода во второй жидкой смеси, отводимой из второй реакционной зоны, не следует уменьшать до слишком низкого уровня и, как правило, концентрацию растворенного и/или уносимого в ней количества газов необходимо поддерживать на уровне по меньшей мере 20 об.%; они могут включать непрореагировавший, уносимый, и/или растворенный, и/или добавляемый монооксид углерода. Это также способствует уменьшению количеств образующихся побочных продуктов, например, метана.

В соответствии с одним из вариантов выполнения настоящего изобретения первую и вторую реакционные зоны размещают в раздельных реакционных сосудах, предусматривая средства для отвода из первого реакционного сосуда и подачи во второй реакционный сосуд жидкой реакционной смеси первого реакционного сосуда вместе с растворенным и/или уносимым монооксидом углерода. Такой отдельный второй реакционный сосуд может представлять собой отрезок трубы между первым реакционным сосудом и отпарным клапаном для жидкой реакционной смеси. В предпочтительном варианте эта труба заполнена жидкостью. Обычно соотношение между длиной и диаметром трубы может составлять приблизительно 12: 1, хотя это соотношение может быть более высоким и более низким. Иными словами, в таком варианте первый реакционный сосуд может работать как заполненный жидкостью реактор с осевым смешением, сообщающийся текучей средой со вторым реакционным сосудом, который может работать как реакторная колонна с колпачковыми тарелками и ограниченным осевым смешением.

Конструкция второй реакционной зоны такова, что позволяет свести к минимуму или практически устранить осевое перемешивание во второй реакционной зоне, причем реактор с мешалкой не удовлетворяет, по-видимому, требованиям, предъявляемым к такой конструкции.

В другом варианте выполнения настоящего изобретения вторая реакционная зона может представлять собой относительно статическую реакционную зону внутри реактора, в основном корпусе которого размещена первая реакционная зона. Такая компоновка может включать, например, реактор, разделенный на первую реакционную зону, которая занимает основную часть реакторного пространства и снабжена находящимся в ней смесительным средством, и вторую реакционную зону меньшего размера, в которой смесительные средства отсутствуют, причем эта вторая реакционная зона сообщается текучей средой с первой реакционной зоной.

Первая реакционная зона может представлять собой обычную зону реакции жидкофазного карбонилирования. Приемлемое избыточное давление в первой реакционной зоне во время реакции карбонилирования составляет 15-200 бар, предпочтительно 15-100 бар, более предпочтительно 15-50 бар и наиболее предпочтительно 18-35 бар. Приемлемая температура реакции карбонилирования в первой реакционной зоне находится в интервале 100-300oС, предпочтительно в пределах 150-220oС.

Получаемая согласно предлагаемому способу карбоновая кислота представляет собой С2-С11 карбоновую кислоту, предпочтительно С2-С6 карбоновую кислоту, более предпочтительно С2-С3 карбоновую кислоту и наиболее предпочтительно уксусную кислоту.

В предпочтительном варианте алифатическим спиртом как карбонилируемым реагентом является первичный или вторичный алифатический спирт, более предпочтительно первичный спирт. Приемлемый алифатический спирт содержит 1-10 углеродных атомов, предпочтительно 1-5 углеродных атомов, более предпочтительно 1-2 углеродных атома, а в наиболее предпочтительном варианте он представляет собой метанол. Приемлемые реакционноспособные производные алифатического спирта включают эфир алифатического спирта и получаемой карбоновой кислоты, например, метилацетат, соответствующий диалкиловый эфир, например, диметиловый эфир, и соответствующий алкилгалогенид, например, метилиодид. Если в качестве реагента используется простой или сложный эфир, то в качестве сореагента требуется вода. При осуществлении способа по настоящему изобретению в качестве реагентов могут быть использованы смеси алифатического спирта с его реакционноспособными производными, например, смеси метанола с метилацетатом. В предпочтительном варианте в качестве реагентов применяют метанол и/или метилацетат.

По мере протекания реакции карбонилирования в жидкой реакционной смеси по меньшей мере некоторое количество алифатического спирта и/или его реакционноспособного производного благодаря взаимодействию с получаемой карбоновой кислоты или растворителем этой получаемой карбоновой кислоты обычно превращается в соответствующий сложный эфир, который, следовательно, при этом присутствует. В предпочтительном варианте концентрация алкилового сложного эфира в жидких реакционных смесях в первой и второй реакционных зонах независимо друг от друга составляет 1-70 вес.%, более предпочтительно 2-50 вес.% и наиболее предпочтительно 3-35 вес.%.

Вода в жидкой реакционной смеси может образовываться in situ, например, вследствие реакции этерификации между алифатическим спиртом как реагентом и получаемой карбоновой кислотой. Воду можно вводить независимо в первую и вторую зоны реакции карбонилирования совместно с другими компонентами жидких реакционных смесей или отдельно от них. Воду можно отделять от других компонентов реакционных смесей, отводимых из реакционных зон, и можно возвращать в процесс в количествах, регулируемых для поддержания требуемой концентрации воды в этих жидких реакционных смесях. В предпочтительном варианте концентрацию воды в жидких реакционных смесях в первой и второй реакционных зонах независимо поддерживают в интервале 0,1-20 вес.%, более предпочтительно 1-15 вес.% и наиболее предпочтительно 1-10 вес.%.

В предпочтительном варианте алкильный остаток алкилгалогенида во время реакции карбонилирования соответствует алкильному остатку алифатического спирта как реагента. Наиболее предпочтительный алкилгалогенид представляет собой метилгалогенид. Предпочтительным алкилгалогенидом является иодид или бромид, наиболее предпочтителен иодид. В предпочтительном варианте концентрации алкилгалогенида в жидкой среде во время реакции карбонилирования в первой и второй реакционных зонах независимо друг от друга находятся в интервале 1-20 вес.%, предпочтительно 2-16 вес.%.

Иридиевый катализатор в жидких реакционных смесях в первой и второй реакционных зонах может представлять собой любое иридийсодержащее соединение, которое растворимо в жидких реакционных композициях. Иридиевый катализатор можно вводить в жидкие реакционные смеси в любой приемлемой форме, в которой он растворяется в жидких реакционных смесях или способен переходить в растворимую форму. В предпочтительном варианте иридий можно использовать в виде не содержащего хлоридов соединения, такого как ацетаты, которые растворимы в одном или нескольких компонентах жидких реакционных смесей, например, в воде и/или уксусной кислоте, благодаря чему его можно вводить в реакцию в виде растворов в них. Примеры приемлемых иридийсодержащих соединений, которые можно вводить в жидкую реакционную смесь, включают IrСl3, IrI3, IrВr3, [IrСО)2I]2, [Ir(СО)2Сl]2, [Ir(СО)2Вr]2, [Ir(СO)4I2]-H+, [Ir(СO)2Вr2] -H+, [Ir(СО)2I2]-H+, [Ir(СН3)I3(CО2]-H+, Ir4(СО)12, IrСl3•4Н2O,

IrBr3•4H2O, Ir3(СО)12, иридий металлический, Ir2O3, IrO2, Ir(асас)(СО)2, Ir(асас)3, ацетат иридия, [Ir3O(ОАс)6(H2O)3] [ОАс] и гексахлориридиевую кислоту Н2[IrCl6], предпочтительно не содержащие хлоридов комплексы иридия, такие как ацетаты, оксалаты и ацетоацетаты.

Предпочтительные концентрации иридиевого катализатора в жидких реакционных смесях первого и второго реакторов независимо друг от друга составляют 100-6000 вес.част./млн в пересчете на иридий.

Предпочтительные жидкие реакционные смеси в первой и второй реакционных зонах дополнительно включают в качестве промотора один или несколько следующих элементов: осмий, рений, рутений, кадмий, ртуть, цинк, галлий, индий и вольфрам, более предпочтительны рутений и осмий и наиболее предпочтителен рутений. Промотором может служить любое соединение, которое содержит промоторный металл и растворимо в жидких реакционных смесях. Промотор можно добавлять в жидкие реакционные смеси в любой приемлемой форме, в которой он растворим в этих жидких реакционных смесях или способен переходить в растворимую форму. В предпочтительном варианте промоторная добавка может быть использована в виде не содержащих хлоридов соединений, таких как ацетаты, которые растворимы в одном или нескольких компонентах жидких реакционных смесей, например, в воде и/или уксусной кислоте, благодаря чему ее можно вводить в реакцию в виде растворов в них.

Примеры пригодных для использования рутенийсодержащих соединений включают хлорид рутения(III), тригидрат хлорида рутения(III), хлорид рутения(IV), бромид рутения(III), иодид рутения(III), рутений металлический, оксиды рутения, формиат рутения(III), [Ru(СО)3I3]-Н+, тетра(ацето)-хлоррутений(II,III), ацетат рутения(III), пропионат рутения(III), бутират рутения(III), пентакарбонил рутения, трирутенийдодекакарбонил и смешанные рутенийгалоидкарбонилы, такие как димер дихлортрикарбонила рутения(II), димер дибромтрикарбонила рутения(II) и другие рутенийорганические комплексы, такие как тетрахлорбис(4-цимен)дирутений(II), тетрахлорбис(бензол)дирутений(II), полимер дихлор(циклоокта-1,5-диен)рутения(II) и трис(ацетилацетонат)рутений(III).

Примеры пригодных для использования осмийсодержащих соединений включают гидрат хлорида осмия(III) и его безводный хлорид, осмий металлический, тетраоксид осмия, триосмийдодекакарбонил, пентахлор-μ-нитрододиосмий и смешанные осмийгалоидкарбонилы, такие как димер трикарбонилдихлоросмий(II) и другие осмийорганические комплексы. К примерам пригодных ренийсодержащих соединений относятся Rе2(СО)10, Rе(СО)5Сl, Rе(СО)5Вr, Rе(СО)5I, RеCl3•хН2О, RеСl5•уН2О и {[Rе(СО)4I]2}.

Примерами пригодных кадмийсодержащих соединений являются Сd(ОАс)2, СdI2, СdВr2, СdCl2, Сd(ОН)2 и ацетилацетонат кадмия.

Примеры ртутьсодержащих соединений, которые могут быть использованы в качестве источников сопромотора, включают Нg(OАс)2, НgI2, НgВr2, НgСl2, Нg2I2 и Hg2Cl2.

Примеры цинксодержащих соединений, которые могут быть использованы в качестве источников сопромотора, включают Zn(ОАс)2, Zn(ОН)2, ZnI2, ZnВr2, ZnСl2 и ацетилацетонат цинка.

Примеры галлийсодержащих соединений, которые могут быть использованы в качестве источников сопромотора, включают ацетилацетонат галлия, ацетат галлия, GаСl3, GаВr3, GаI3, Ga2Сl4 и Gа(ОН)3.

Примеры индийсодержащих соединений, которые могут быть использованы в качестве источников сопромотора, включают ацетилацетонат индия, ацетат индия, InСl3, InВr3, InI3, InI и In(ОН)3.

Примеры вольфрамсодержащих соединений, которые могут быть использованы в качестве источников сопромотора, включают W(СO)6, WСl4, WСl6, WВr5, WI2, С9Н12W(СО)3 и любые вольфрамхлор-, -бром- и -иодкарбонильные соединения.

Предпочтительные промоторсодержащие соединения свободны от примесей, обеспечивающих образование или выделяющих in situ ионогенные иодиды, которые могут ингибировать реакцию, например, соли щелочных или щелочноземельных металлов либо другие металлические соли.

В предпочтительном варианте промотор применяют в эффективном количестве вплоть до предела его растворимости в жидких реакционных смесях и/или любых жидких технологических потоках, возвращаемых со стадии выделения уксусной кислоты через зоны реакции карбонилирования. Приемлемое содержание промотора в жидких реакционных смесях таково, что молярное соотношение между каждым промотором (когда его применяют) и иридием составляет [0,1-100]:1, предпочтительно [более 0,5] : 1, более предпочтительно [более 1]:1, предпочтительно [до 20]:1, еще более предпочтительно [до 15]:1 и наиболее предпочтительно [до 10] :1. Было установлено, что благоприятное действие промотора, такого как рутениевый, оказывается самым сильным при такой концентрации воды, которая обеспечивает максимальную скорость карбонилирования при любой определимой концентрации метилацетата и метилиодида. Приемлемая концентрация промотора составляет 400-5000 част./млн.

Для проведения реакции карбонилирования в качестве растворителя можно применять карбоновую кислоту.

Хотя обычно процесс предпочтительно проводить при практическом отсутствии добавляемой иодидной соли, т.е. соли, выделяющей или диссоциирующей с выделением иодидного иона, в определенных условиях такая соль может оказаться допустимой. Таким образом, в жидкой реакционной смеси следует поддерживать минимальную концентрацию или устранять ионогенные примеси, например, такие как: (а) корродирующие металлы, в частности никель, железо и хром; (б) фосфины, азотсодержащие соединения или лиганды, которые способны к кватернизации in situ, поскольку они могут в общем оказывать нежелательное влияние на протекание реакции из-за образования в жидкой реакционной композиции ионов I-, которые снижают скорость реакции. Некоторые корродирующие металлические примеси, например, такие как молибден, оказываются, как было установлено, менее чувствительными к выделению ионов I-. Содержание корродирующих металлов, которые оказывают обратное влияние на скорость протекания реакции, можно свести к минимальному за счет применения приемлемых стойких к коррозии конструкционных материалов. Подобным же образом следует поддерживать минимальной концентрацию таких примесей, как иодиды щелочных металлов, например, иодида лития. Концентрацию корродирующих металлов и других ионных примесей можно уменьшать с использованием слоя приемлемых ионообменных смол для обработки реакционной смеси или предпочтительно возвращаемого в процесс потока с катализатором. Такой способ описан в патенте США 4007130. В предпочтительном варианте содержание ионных примесей поддерживают на уровне ниже концентрации, обусловливающей возможность выделения в жидкой реакционной смеси менее 500 част./млн I-, предпочтительно менее 250 част./млн I- и более предпочтительно менее 50 част./млн I-.

Монооксид углерода в качестве реагента для реакций карбонилирования может быть практически чистым или может включать инертные примеси, такие как диоксид углерода, метан, азот, благородные газы, воду и парафиновые С1-С4 углеводороды. В предпочтительном варианте концентрацию водорода, содержащегося в монооксиде углерода и образующегося in situ в ходе реакции конверсии водяного газа, поддерживают на низком уровне, например, его парциальное давление составляет менее 1 бара, поскольку его присутствие может привести к образованию продуктов гидрогенизации. Приемлемое парциальное давление монооксида углерода в первой и второй реакционных зонах независимо друг от друга составляет 1-70 бар, предпочтительно 1-35 бар и более предпочтительно 1-15 бар.

Получаемую карбоновую кислоту можно рекуперировать из второй реакционной зоны и необязательно вместе с карбоновой кислотой из первой реакционной зоны или отдельно от нее выделять путем отпарки. В процессе отделения отпаркой жидкую реакционную смесь направляют в зону отпарки через отпарной клапан. Зона разделения отпаркой может представлять собой сосуд для адиабатической отпарки или может быть снабжена дополнительными нагревательными средствами. В зоне разделения отпаркой жидкую фракцию, включающую большую часть иридиевого катализатора и большую часть необязательных промоторов, отделяют от паровой фракции, содержащей карбоновую кислоту, карбонилируемый реагент, воду и алкилгалогенидный сокатализатор карбонилирования, причем эту жидкую фракцию возвращают в первую реакционную зону, а паровую фракцию направляют в одну или несколько дистилляционных зон. В дистилляционных зонах получаемую карбоновую кислоту отделяют от других компонентов, которые возвращают в первую и/или вторую реакционную зону.

Карбоновую кислоту, получаемую по способу в соответствии с настоящим изобретением, можно дополнительно очищать обычными методами, например, дальнейшей дистилляцией для удаления примесей, таких как вода, непрореагировавший карбонилируемый реагент и/или его сложноэфирное производное, а также получаемые в виде побочных продуктов более высококипящие карбоновые кислоты.

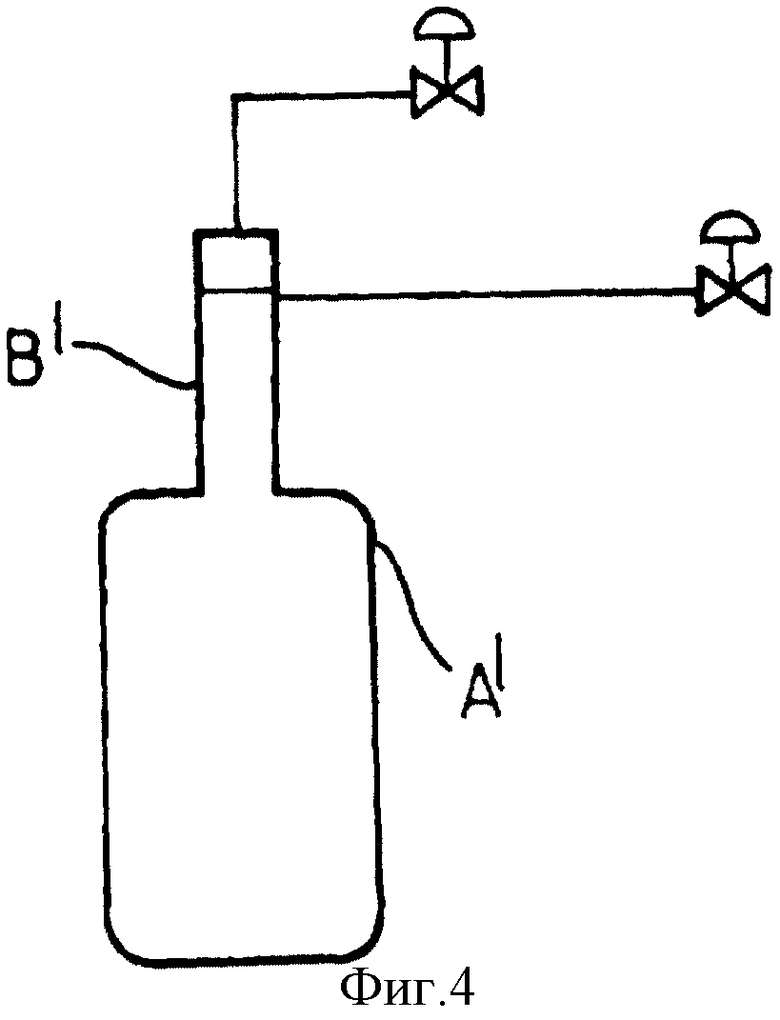

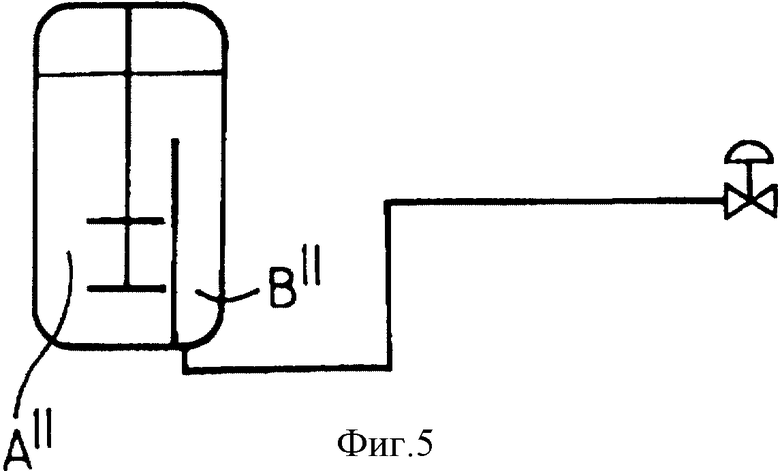

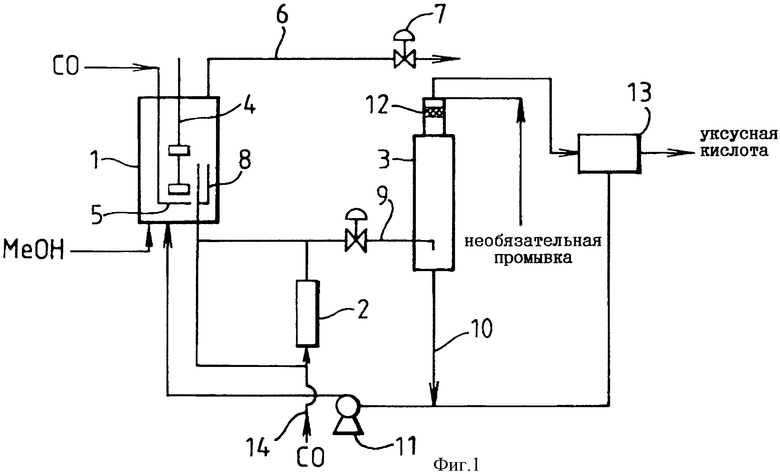

Сущность изобретения далее проиллюстрирована на приведенных ниже примерах со ссылкой на прилагаемые чертежи. На фиг.1 и 2 представлены технологические схемы установок, которые применяли в этих примерах. На фиг.3-5 представлены различные варианты компоновки вторичных реакционных зон.

На фиг. 3 позицией А обозначена первая реакционная зона, включающая первичный реактор, в котором имеется мешалка, и/или струйный смеситель, и/или другое смесительное средство, а В обозначает вторую реакционную зону, включающую трубчатый (или в форме трубки) вторичный реактор, сообщающийся с отпарным клапаном.

На фиг. 4 позицией А' обозначена первая реакционная зона, включающая первичный реактор, который работает в заполненном жидкостью состоянии и внутри которого установлена мешалка, и/или струйный смеситель, и/или другое смесительное средство. В' обозначает вторую реакционную зону, включающую трубчатый (или в форме трубки) вторичный реактор, установленный в верхней части первичного реактора. Этот вторичный реактор может работать в режиме частичного заполнения жидкостью, причем его заполненная жидкостью часть сообщается с отпарным клапаном, а заполненное газами пространство сообщается с клапаном (не показан) для отходящих газов высокого давления. В другом варианте этот вторичный реактор может работать в заполненном жидкостью состоянии, что позволяет исключить необходимость в системе для отходящих газов высокого давления.

На фиг. 5 позицией А'' обозначена первая реакционная зона, включающая первичный реактор, в котором установлена мешалка, и/или струйный смеситель, и/или другое смесительное средство. В'' обозначает вторую реакционную зону, представляющую собой выделенную секцию первой реакционной зоны и сообщающуюся с ней жидкостью. Эта выделенная секция В'' сообщается с отпарным клапаном.

ПРИМЕРЫ УСТАНОВКИ И СПОСОБ

Применяли установки, показанные на фиг.1 и 2. Представленная на фиг.1 установка включала первичный реактор (1) для карбонилирования с мешалкой, вторичный реактор для карбонилирования (2), отпарной резервуар (3) и систему очистки (не показана), причем все узлы и детали выполнены из циркония 702.

В ходе проведения процесса метанол технического сорта, который применяли для промывки отходящих газов, карбонилируют в 6-литровом реакторе (1) в присутствии иридиевого катализатора карбонилирования и промотора под избыточным давлением 24-32 бара и при температуре 181-195oС. Реактор (1) снабжен пропеллерной мешалкой (4) и экранной сетчатой перегородкой (не показана) с целью обеспечить гомогенное смешение жидких и газообразных реагентов. Монооксид углерода подают в реактор из промышленной установки или из толстостенных бутылей через барботер (5), установленный ниже мешалки (4). С целью свести к минимуму доступ железа в реактор монооксид углерода пропускают через угольный фильтр (не показан). Поддержание постоянной реакционной температуры жидкости в реакторе обеспечивается с помощью рубашки (не показана), в которой циркулирует горячее масло. Жидкую реакционную смесь анализируют с помощью излучения, близкого к инфракрасному, или газовой хроматографией.

Для очистки от инертных материалов из реактора по линии (6) удаляют отходящий газ высокого давления. Перед сбросом давления через клапан (7) до манометрического давления в 1,48 бара газ пропускают через конденсатор (не показан) и направляют в систему промывки газов.

Жидкую реакционную смесь отводят из реактора карбонилирования (1) через нижнюю часть успокоительного колодца (8) и по линии (9) направляют в отпарной резервуар (3) с регулированием уровня в реакторе. В отпарном резервуаре давление над жидкой реакционной смесью быстро понижают до манометрического давления в 1,48 бара. Образующуюся смесь пара и жидкости разделяют, богатую катализатором жидкость по линии (10) с помощью насоса (11) возвращают в реактор, а пар пропускают через демистер (12) и затем в виде пара подают непосредственно в систему (13) выделения уксусной кислоты.

Вторичный реактор (2) подключен к отпарной линии (9) и снабжен отпарными клапанами, благодаря чему поток, отходящий из реактора, направляется к отпарному клапану либо непосредственно, либо попадает к этому отпарному клапану, проходя непосредственно через вторичный реактор (2). Второй реактор (2) представляет собой трубу диаметром 2,5 см и длиной 30 см, объем которой совместно с системой трубопроводов составляет приблизительно 11% от объема первого реактора. Эта труба проходит параллельно отпарной линии (9) и снабжена средством подачи дополнительного количества монооксида углерода по линии 14. Вторичный реактор работает под тем же самым давлением, что и первый.

Уксусную кислоту выделяют из пара, поступающего в систему (13) выделения уксусной кислоты.

Представленная на фиг.2 установка снабжена узлами и деталями 1-14, приведенными на фиг.1, и дополнительно оборудована линией 15 и регулировочным клапаном 16 (для упрощения байпасная линия, обходящая вторичный реактор, не показана). В этой модификации требуется использование средств подачи отходящего газа высокого давления (ВД) непосредственно во вторую реакционную зону. В другом варианте для подачи отходящего газа ВД во вторую реакционную зону можно применять компрессор. Такая конструкция прежде всего позволяет проводить процесс во второй реакционной зоне под давлением, которое ниже давления в первой реакционной зоне. Для упрощения проходящая к реактору линия возврата потока с катализатором, включая насос (11), не показана.

Пример 1

С применением установки и способа, описанного со ссылкой на фиг.1, метанол карбонилировали в первичном реакторе (1) карбонилирования при 192,8oС и под общим избыточным давлением 30,9 бара. Жидкую реакционную смесь отводили из реактора по линии (9). Эта жидкая реакционная смесь в первичном реакторе (1) включала приблизительно 7 вес.% метилиодида, 15 вес.% метилацетата, 5 вес.% воды, приблизительно 73 вес.% уксусной кислоты, 1180 част. /млн иридия и 1640 част./млн рутения. Затем жидкую реакционную смесь, которую отводили из реактора, направляли во второй реактор (2). Эту жидкую реакционную смесь подвергали дальнейшему карбонилированию во втором реакторе при средней температуре 190oС, под общим избыточным давлением 30,9 бара и при продолжительности пребывания 40-50 с.

Из второго реактора (2) жидкую реакционную смесь направляли в сосуд (3) для разделения отпаркой, рабочее избыточное давление в котором составляло 1,48 бара. Полученные результаты представлены в таблице 1. Эти результаты показывают, что во второй реакционной зоне превращению подвергались 63 г/ч монооксида углерода, что является существенной долей (примерно 93%) от расчетных 68 г/ч монооксида углерода, которые получены на основании данных базового эксперимента и которые должны быть растворены и/или унесены первой жидкой реакционной смесью.

Пример 2

Повторяли процесс из примера 1 за исключением того, что среднюю температуру во втором реакторе поддерживали на уровне 185oС. Результаты представлены в таблице 1. Этот пример показывает, что растворенный и/или уносимый СО в жидкой смеси расходовался при 185oС.

Пример 3

Повторяли процесс из примера 1 за исключением того, что во второй реактор не подавали тепло извне. Результаты представлены в таблице 1. Этот пример показывает, что растворенный и/или уносимый СО в жидкой смеси расходовался без подачи тепла извне.

Пример 4

Повторяли процесс из примера 1 за исключением того, что дополнительное количество монооксида углерода (содержавшего <2 об.% примесей) подавали во второй реактор с расходом 35 г/ч. Результаты представлены в таблице 1. Этот пример показывает, что растворенный и/или уносимый СО в жидкой смеси и дополнительное количество СО расходовались при 190oС.

Пример 5

Повторяли процесс из примера 1 за исключением того, что дополнительное количество монооксида углерода (содержавшего <2 об.% примесей) подавали во второй реактор с расходом 65 г/ч. Результаты представлены в таблице 1. Этот пример показывает, что растворенный и/или уносимый СО в жидкой смеси и дополнительное количество СО расходовались при 190oС.

Пример 6

Повторяли процесс из примера 1 за исключением того, что дополнительное количество монооксида углерода (содержавшего <2 об.% примесей) подавали во второй реактор с расходом 100 г/ч. Результаты представлены в таблице 1. Этот пример показывает, что растворенный и/или уносимый СО в жидкой смеси и дополнительное количество СО расходовались при 190oС.

Примеры 7-11

Общее избыточное рабочее давление в первичном реакторе (1) составляло 27,6 бара. Процесс по второй реакционной зоне (2) проводили под избыточным давлением 27,0 бара, используя регулировочный клапан (16). Этот перепад давлений служил движущей силой, которая позволяла переводить отходящий газ ВД по линии (15) во вторую реакционную зону. Температуру во второй реакционной зоне регулировали аналогично примерам 4-6. Жидкая реакционная смесь в первом реакторе 1 была аналогичной жидким реакционным смесям в примерах 1-6, т.е. включала 5 вес. % воды, 7 вес.% метилиодида и 15 вес.% метилацетата. Концентрация иридия и рутения приведена в таблице 2.

Пример 7 аналогичен примеру 1, однако в этом случае расчетным путем определяли, что количество монооксида углерода, растворенного и/или уносимого жидкой реакционной смесью, отводимой из первичного реактора (1), составляло 114 г/ч. В примере 7 конверсия монооксида углерода во второй реакционной зоне была равной 91%. В примерах 8-10 по линии (15) во вторую реакционную зону (2) направляли варьировавшиеся количества отходящих газов ВД. Концентрация монооксида углерода в этом потоке в каждом примере составляла приблизительно 75 об.%.

Пример 11 был рассчитан на определение влияния подачи неочищенного монооксида углерода во вторую реакционную зону (2). Его поток включал 70 об.% монооксида углерода, 25 об.% азота и 5 об.% водорода.

Результаты примеров 7-11 представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ В ПРИСУТСТВИИ ИРИДИЕВОГО КАТАЛИЗАТОРА | 1997 |

|

RU2183618C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2214390C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 1999 |

|

RU2213726C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2320638C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ МЕТАНОЛА И/ИЛИ ЕГО РЕАКЦИОННОСПОСОБНОГО ПРОИЗВОДНОГО | 1997 |

|

RU2184724C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ СПИРТА И/ИЛИ ЕГО РЕАКЦИОННОСПОСОБНОГО ПРОИЗВОДНОГО | 1996 |

|

RU2173314C2 |

| ПРИМЕНЕНИЕ ИНДИЯ В КАЧЕСТВЕ СТАБИЛИЗАТОРА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ В СПОСОБЕ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2413714C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2201916C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАТАЛИЗИРУЕМЫМ ИРИДИЕМ КАРБОНИЛИРОВАНИЕМ | 1997 |

|

RU2245870C2 |

Изобретение относится к процессу карбонилирования с получением карбоновой кислоты. Способ осуществляют путем взаимодействия в первой реакционной зоне алифатического спирта, содержащего n углеродных атомов, где n составляет от 1 до 10, и/или его реакционноспособного производного с монооксидом углерода, при повышенных температуре и давлении, в жидкой реакционной смеси, с получением карбоновой кислоты. Из первой реакционной зоны отводят по меньшей мере часть жидкой реакционной смеси совместно с растворенным и/или уносимым монооксидом углерода и подают во вторую реакционную зону. По меньшей мере 1% растворенного и/или уносимого монооксида углерода взаимодействует с отводимой реакционной смесью за счет последующего карбонилирования при повышенных температуре и давлении во второй реакционной зоне, при этом получают дополнительное количество карбоновой кислоты. Технический результат - утилизация остаточного и/или уносимого монооксида углерода при жидкофазном карбонилировании алифатического спирта и/или его реакционноспособного производного. 25 з.п. ф-лы, 5 ил., 2 табл.

| Устройство для удаления грата | 1978 |

|

SU685446A1 |

| Способ получения алифатических или ароматических кислот и/или их сложных эфиров | 1968 |

|

SU561506A3 |

| US 4733006 А, 22.03.1988 | |||

| DЕ 3823645 С1, 30.11.1989. | |||

Авторы

Даты

2002-04-10—Публикация

1997-12-05—Подача