Изобретение относится к железоникелевому суперсплаву типа IN 706. Изобретение относится также к способу изготовления детали, обладающей высокой жаропрочностью, из заготовки, полученной из этого сплава. Железоникелевые суперсплавы типа IN 706 характеризуются высокой прочностью при температурах около 700oC и поэтому применяются преимущественно в тепловых машинах, особенно в газовых турбинах. Состав сплава IN 706 может иметь состав в указанных ниже пределах

Углерод - макс. 0,02

Кремний - макс. 0,10

Марганец - макс. 0,20

Сера - макс. 0,002

Фосфор - макс. 0,015

Хром - 15 - 18

Никель - 40 - 43

Алюминий - 0,1 - 0,3

Кобальт - макс. 0,30

Титан - 1,5 - 1,8

Медь - макс. 0,30

Ниобий - 2,8 - 3,2

Железо - Остальное

Изобретение относится к уровню техники для железоникелевых суперсплавов типа IN 706, описанных, например, в источнике J.Н. Moll и др. "Микроструктура 706, на основе суперсплава" Met. Tzans. 1971, т. 2, с. 2143-2151, и "Термообработка сплава 706 при оптимальной температуре 1200oF "Met. Tzans. 1971, т. 2, с. 2153-2160.

В этом уровне техники указывается, что ковкость сплава IN 706 при температурах около 650oC сравнительно небольшая и что благодаря определенному способу термообработки можно повышать ковкость деталей из сплава IN 706. Типичные способы термообработки, в зависимости от структуры кованного из сплава IN 706 исходного изделия, включают следующие стадии способа:

диффузионный отжиг исходного изделия при температуре 980oC в течение 1 часа;

охлаждение подвергнутого диффузионному отжигу исходного изделия при помощи воздуха;

термическое упрочнение при температуре 840oC в течение 3 часов;

охлаждение воздухом;

термическое упрочнение при температуре 720oC в течение 8 часов;

охлаждение со скоростью около 55oC/час до 620oC;

термическое упрочнение при температуре 620oC в течение 8 часов и охлаждение воздухом; или

диффузионный отжиг исходного изделия при температуре около 900oC в течение 1 часа;

охлаждение воздухом;

термическое упрочнение при 720oC в течение 8 часов;

охлаждение со скоростью около 55oC/час до 620oC;

термическое упрочнение при 620oC в течение 8 часов

и охлаждение воздухом.

Далее, из статьи D.A. Woodford "Environmental Damage of a Cast Nickel Base Superalloy" Met. Trans. A, февраль 1981, т. 12A, с. 299-307, известно, что добавками бора и гафния в суперсплав на основе никеля типа IN 738 уменьшают чувствительность к повреждениям, которые обусловлены доступом кислорода. Благодаря этим добавкам снижается нежелательное охрупчивание материала.

В основе изобретения, описанного в пунктах 1 и 4, лежит задача разработать железоникелевый суперсплав типа IN 706, который, имея высокую жаропрочность, отличается большой ковкостью, и одновременно создать способ, при помощи которого можно дополнительно улучшать ковкость образованного из этого сплава материала.

Сплав согласно изобретению отличается прежде всего тем, что он, в противоположность железоникелевому суперсплаву типа IN 706 без добавки, при лишь незначительно сниженной жаропрочности имеет практически в два раза большую по времени ковкость. Благодаря соответственно определенным добавкам бора и/или гафния уменьшают вызванные зажимными усилиями окисление границ зерен структуры сплава. Нежелательные явления усталости материала, как охрупчивание вследствие надреза и рост трещин вследствие внутренних напряжений, в значительной степени сокращаются. Поэтому этот сплав особенно пригоден в качестве материала для роторов больших газовых турбин. Сплав обладает достаточно высокой термостойкостью. При возникновении перепадов температур с местным действием вследствие высокой ковкости сплава, нежелательные внутренние напряжения в структуре сказываются лишь в очень незначительной степени. Благодаря соответствующим стадиям термообработки, которые охватывают диффузионный отжиг, охлаждение и термическое упрочнение, можно еще дополнительно улучшать ковкость сплава по изобретению.

Ниже даны примеры исполнения изобретения и достигаемые при этом преимущества.

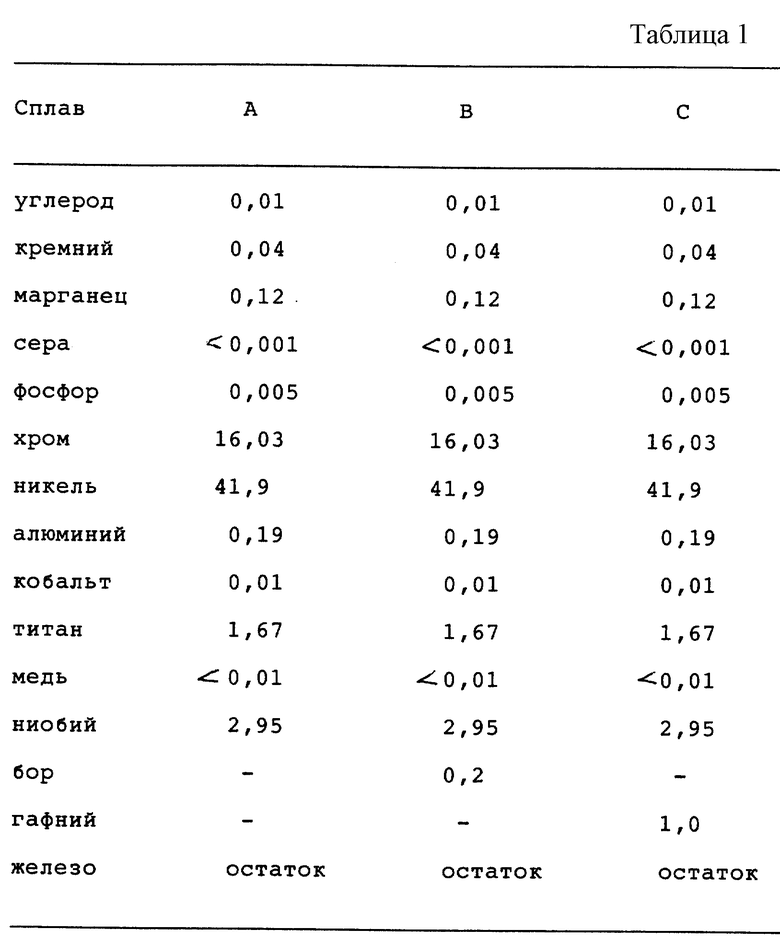

В вакуумной печи расплавляли три железоникелевых суперсплава A, B и C типа IN 706. Составы этих сплавов представлены в табл. 1.

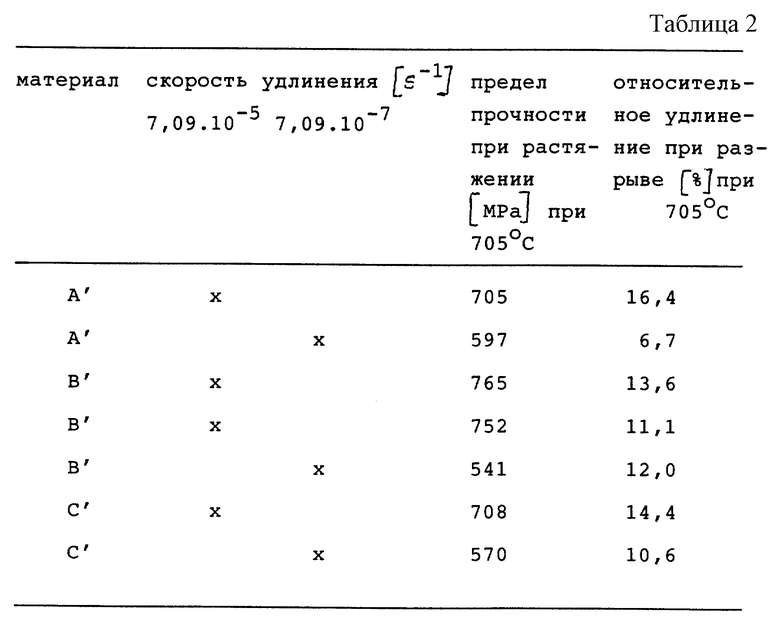

Эти сплавы при температуре 980oC в течение 1 часа подвергали диффузионному отжигу, затем охлаждали воздухом до комнатной температуры и после этого подвергали термическому упрочнению, которое заключалось в 10-часовой термообработке при 730oC, последующем охлаждении в печи до 620oC и заключительной 16-часовой термообработке при 620oC. Образованные при этом изделия A', B', C' охлаждали воздухом до комнатной температуры. Из образцов получали обработкой на токарном станке вращательно-симметричные образцы для испытаний на растяжение. Эти образцы для испытания на обоих концах были снабжены соответственно резьбой для введения в испытательную машину и имели соответственно проходящий между двумя измерительными отметками, имеющий форму круглого стержня отрезок диаметром 5 мм и длиной около 24,48 мм. При температуре 705oC образцы для испытания растягивали до излома с нормами удлинения 7,09•10-5 [сек-1] и 7,09•10-7 [сек-1]. Определенные при этом величины предела прочности при растяжении и относительного удлинения при разрыве приведены в табл. 2.

Из представленных значений видно, что при температуре 705oC и при медленном удлинении относительные удлинения при разрыве у материалов, образованных из сплавов по изобретению B' и C', приблизительно на 50 - 80% выше, чем относительное удлинение при разрыве у материала A', образованного из сплава по уровню техники. Соответственно при температуре 705oC и при быстром удлинении пределы прочности при растяжении у материалов B' и C' по меньшей мере такие же хорошие, как предел прочности у материала A', образованного из сплава по уровню техники.

При медленной скорости удлинения материал имеет достаточно времени для релаксации. Поэтому определенные при этом показатели прочности не так характерны, как показатели прочности, определенные при более быстрой скорости удлинения. Напротив, при медленной скорости удлинения содержащийся в окружающей среде кислород имеет достаточно времени, чтобы вызывать эффекты охрупчивания границ зерен. Поэтому определенные при медленной скорости удлинения величины относительного удлинения при разрыве более убедительны, чем определенные при быстрой скорости удлинения. Образованные из сплавов согласно изобретению образцы материалов B' и C', что касается их ковкости, намного превосходят поэтому при 750oC изготовленный из сплава по уровню техники образец материала A' и по меньшей мере равноценны ему по своей термостойкости. Образованные из сплавов согласно изобретению материалы можно применять с большим преимуществом для изготовления роторов больших газовых турбин, так как они имеют достаточно высокую термостойкость и так как вследствие высокой ковкости материала местные перепады температур, которых нельзя избежать, могут создавать локально лишь незначительные внутренние напряжения.

Вышеназванных свойств со сплавами по изобретению достигают в том случае, если количество бора составляет от 0,02 до 0,3 вес.% и количество гафния составляет от 0,05 до 1,5 вес.%. При меньшем количестве бора или гафния нет больше влияния на границы зерен сплавов и наступает охрупчивание. При большем количестве бора или гафния ухудшается деформируемость под действием тепла.

Для многих применений достаточно хорошие материалы можно получать, если при температуре от 900oC до 1000oC осуществлять диффузионный отжиг и затем в первой стадии при температуре от 700oC до 760oC и во второй стадии при температуре от 600oC до 650oC осуществлять термическое упрочнение.

Благодаря соответствующему охлаждению можно еще значительно улучшать ковкость сплава по изобретению. При этом предпочитают лежащую от 0,5 до 20 [oC/мин] скорость охлаждения, с которой материал от предусмотренной при диффузионном отжиге температуры отжига доводят до температуры, предусмотренной при термическом упрочнении.

Рекомендуется также осуществлять переход от первой стадии ко второй стадии при термическом упрочнении охлаждением в печи.

Диффузионный отжиг, в зависимости от размера исходной заготовки, следует осуществлять в течение максимально 15 часов при температуре от 900oC до 1000oC.

Вызванное выдержкой определенных температурах термическое упрочнение следует осуществлять в течение минимально 10 часов и максимально 70 часов. При термическом упрочнении подвергнутую диффузионному отжигу исходную заготовку следует выдерживать в первой стадии в течение минимально 10 часов и максимально 50 часов и во второй стадии в течение минимально 5 часов и максимально 20 часов при температуре.

Изобретение может быть использовано в производстве роторов больших газовых турбин. Железоникелевый суперсплав содержит следующие компоненты, мас. %: углерод макс. 0,02, кремний макс. 0,10, марганец макс. 0,20, сера макс. 0,002, фосфор макс. 0,015, хром 15 -18, никель 40 - 43, алюминий 0,1 - 0,3, кобальт макс. 0,30, титан 1,5 - 1,8, медь макс. 0,30, ниобий 2,8 - 3,2, бор 0,02 - 0,3 и/или гафний 0,05-1,5, железо остальное. Способ получения высокожаропрочного материала из этого сплава, диффузионный отжиг исходной заготовки в печи при температурах 900 - 1000°С и последующее термическое упрочнение при температурах 700-760°С на первой стадии и при температурах 600 - 650°С на второй стадии. Техническим результатом изобретения является повышение термостойкости сплава, улучшение его ковкости и усталостной стойкости. 2 с. и 5 з.п. ф-лы, 2 табл.

Углерод - макс. 0,02

Кремний - макс. 0,10

Марганец - макс. 0,20

Сера - макс. 0,002

Фосфор - макс. 0,015

Хром - 15-18

Никель - 40-43

Алюминий - 0,1 -0,3

Кобальт - макс. 0,30

Титан - 1,5-1,8

Медь - макс. 0,30

Ниобий - 2,8-3,2

Бор - 0,02 - 0,3

и/или гафний - 0,05-1,5

Железо - Остальное

2. Сплав по п.1, отличающийся тем, что содержание бора составляет около 0,2 мас.%.

| US 5415712 A, 16.05.1995 | |||

| Способ пайки державки манометра | 1960 |

|

SU132056A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКОЕ РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU180927A1 |

| Жаростойкий сплав | 1969 |

|

SU308084A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НЕРЖАВЕЮЩИХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 0 |

|

SU357264A1 |

Авторы

Даты

2001-09-10—Публикация

1996-11-15—Подача