Уравновешивание выхода продукта и обозначенных потребностей бензиновых источников, не производя больших количеств фракций, имеющих низкую коммерческую стоимость, в течение долгого времени имеет необходимые процессы для конверсии углеводородов высокомолекулярного ряда и/или структуры в углеводороды ряда с меньшим молекулярным весом и/или структурой. Основными процессами для этого являются так называемые крекинговые процессы, в которых тяжелые углеводороды и радикалы разбиваются, "разрываются" на более мелкие, более низко кипящие молекулы в присутствии высоких температур (380-540oC), высоких давлений (100 > 1000 psi, 0,0703 > 0,703 кг/см2) и часто в присутствии добавленного катализатора.

Энергия для разрыва молекулярных связей в очистных крекинговых процессах обеспечивается за счет теплового движения молекул, подвергаемых нагреванию и избыточному давлению в дополнение к воздействию добавленного катализатора (ов).

Известен способ термомеханического крекинга и гидрогенизации угля, который требует обеспечения высокой температуры и высокого давления для его осуществления, что является существенным недостатком - патент США 4250015 A, от 10.02.81 г.).

Известно также устройство термомеханического крекинга с использованием фрикционных элементов, установленных на роторе, и способ переработки угля в углеводороды путем гидрогенизации. Однако данный способ требует обеспечения достаточно высокого давления для подачи водорода, что снижает эффективность крекинга углеродистого материала - патент США 4344836, A от 17.08.1982 г.).

Настоящее изобретение описывает способ достижения высокой эффективности крекинга углеродистого материала при низких температурах и давлении при меньшем потреблении энергии, чем у любого известного способа. Углеродистый материал включает высокомолекулярные углеводороды, нефтяные остатки, пластик, резину в любом жидком или твердом состоянии.

Принципом процесса является обработка углеродистого материала в механически установленном горячем псевдоожиженном слое, содержащем воду и твердые частицы с обеспечением крекинга для извлечения ценных нефтепродуктов из:

1) загрязненных нефтью твердых частиц и пульпы;

2) смолистых песков;

3) сырья нефтеперерабатывающих заводов;

4) пластиков, резин и другого углеродистого материала.

Механически псевдоожиженный слой, создаваемый в технологической камере, может быть создан или установлен различными средствами. Одним из практических средств является использование конструкции молотковой дробилки, вторым способом является использование конструкции шаровой дробилки. Также можно установить псевдоожиженный слой путем использования магнитного металла, когда материал слоя вводят в быстрое движение посредством силы магнитного поля, наведенного электрической катушкой, окружающей оболочку технологической камеры.

Гидродинамический режим в новом процессе является сложным объектом. Он учитывает режим слоя, механику пузырьков и модели и режимы потоков. Описание режима слоя включает наблюдения за флуктуациями давления, режимы потока, зарождающееся псевдоожижение, фазовые задержки и увлечение твердых частиц, смачиваемость твердых частиц и эффекты поверхностного натяжения и общую реологию слоя. На гидродинамику, химическую кинетику реактора и состав конечного продукта, тепло и массопередачу сильно влияют внешние средства, такие, как например, механическое перемешивание, которые опять тесно связаны с эксплуатационными аспектами и механическим движением слоя.

Являясь термомеханическим процессом, он уникален относительно других термодинамических процессов в нескольких аспектах.

Масса в условиях псевдоожиженного слоя в реакторе действует как очень эффективная теплопередающая среда. Энергопотребление процесса является очень выгодным в сравнении с другими процессами, так как не требуется никакого внешнего нагрева. Тепло подается на месте за счет истирания и перемешивания обрабатываемого материала.

В условиях установившегося режима в реакторе и в присутствии воды и твердых частиц основное преимущество новой технологии заключается в уменьшении высококипящих перерабатываемых нефтематериалов для получения продуктов в ряду газойля, дизельного масла или легкого дизельного топлива с высокой экономической ценностью.

Весь высокомолекулярный материал, включающий асфальтены и резины, подвергается крекингу в более низкомолекулярные соединения. В процессе в условиях установившегося режима образуются только следовые количества остатков или кокса. Условия кипящего слоя массы в реакторе в условиях установившегося режима действуют как разбавитель для замедления бимолекулярного присоединения в реакциях конденсации в сравнении с реакциями одномолекулярного крекинга.

Основные наблюдения за химическим составом конечных продуктов позволили увидеть, что он зависит от химического состава перерабатываемого в реакторе сырья.

Заметно снижение плотности/веса API продукта в сравнении с исходным перерабатываемым сырьем, если последнее является высокомолекулярным. Фактически отсутствуют концевые олефины в составе продукта. Заметное снижение суммарного содержания ароматических углеводородов с перемещением распределения от поликонденсированных углеводородов ароматического ряда (PAH) к моноароматикам и диароматикам (нафтеноароматикам) в составе "рафинированного" продукта. Это определенно наводит на мысль, что поликонденсированные ароматики (PAH) гидрогенизованы.

Алифатическая фракция продуктов характеризуется заметным увеличением (содержания) циклических алканов в сравнении с соответствующим перерабатываемым сырьем. Это, частично, может происходить вследствие гидрогенизации ароматиков (углеводородов ароматического ряда) в исходном сырье, как упоминалось выше.

Содержание полярных компонентов в продуктах значительно ниже, чем в исходном материале. Содержание серы снижается приблизительно на 15% от ее содержания в перерабатываемом сырье при довольно ограниченном содержании металлов, подобных Ni и V, как в остатках от некоторых сырых масел или сырой нефти Северного моря. В остатках сырой нефти из Ближнего Востока (Кувейта), которые содержат заметно большие количества металлов, содержание серы снижается до близкого к 60%.

Первоначально серу извлекали из структур тиофенового типа (ими богата сырая нефть ближнего Востока) и менее богатой сырой нефти Северного моря в виде H2S, который частично реагирует с оксидами никеля и ванадия из порфириновых соединений до соответствующих сульфидов и, частично, до элементарной серы, которая вновь реагирует с нафтеноароматическими соединениями в условиях экспериментального реактора. Более высокие концентрации металлов никеля и ванадия оставляют меньше H2S, который преобразуется до элементарной серы, которая может вступать в "новые" реакции с нафтеноароматиками.

Извлечение азота ожидается до приблизительно 85%.

Содержание кислорода оценивается как близкое к 90%. Большая часть функциональных групп в этой категории содержит заместители типа -OH и -COOH, которые не выдерживают условий реактора в процессе.

Термический крекинг ведет к эффективному извлечению металлов из исходного перерабатываемого сырья с уменьшением никеля 88% и ванадия V > 95%.

Неконденсируемые газы в количестве до < 5% общей массы перерабатываемого исходного сырья для различных типов перерабатываемого сырья (за исключением кокса и битуминозного сланца) в условиях установившегося режима включают, главным образом, CO2, CO, N2, CH4, H2, O2 и низкие концентрации этана и пропана. Наблюдались только следовые количества H2S, SO2, RSR, RSSR, NH3 и NOx. Также наблюдались незначительные количества органических сульфидов (RSR) и органических дисульфидов (RSSR).

Образование пузырьков неустановившегося режима кавитации с высоким давлением (> 300 бар) и температурой (> 5000o) происходит вследствие гидродинамических условий в реакционной камере. Гидродинамическая кавитация может воздействовать на жидкость двумя возможными путями. Первым является то, что жидкость разрушают или разрывают посредством неоднородного присутствия пузырьков. Вторым путем, посредством которого кавитация воздействует на жидкость, является динамика пузырьков. Основное преимущество динамики кавитационных пузырьков происходит из деструктивного воздействия вследствие схлопывания пузырьков в жидкости вблизи границ твердых частиц.

В конечной фазе направленного внутрь взрыва создаются предельно высокие давления и температуры. Колебания пузырьков настолько быстры, что с окружающей жидкой средой осуществляется только слабый теплообмен. Поэтому пары в фазе компрессии сильно нагреваются. В горячих газовых пузырьках могут происходить химические реакции, и эти реакции могут быть поняты с точки зрения того, что известно из химии горения. Другие реакции, происходящие в более холодной межповерхностной зоне между газовыми пузырьками и жидкостью, могут быть поняты в свете радиационной химии растворов. Высокомолекулярные компоненты могут расщепляться за счет разъедания свободными радикалами и непосредственного теплового воздействия. Эта фаза характеризуется сильными градиентами температуры и давления. Важным признаком кинетики этих реакций является накопление или аккумулирование нелетучих гидрофобных компонентов у этой поверхности раздела. Этот факт в сочетании с температурой в многие сотни градусов и даже выше, чем тысяча градусов K, высокими давлениями и коротким временем реакции (< 100 нсек) определяет состав конечного продукта.

Мгновенное охлаждение высвобожденного из пузырьков тепла предотвращает образование крекирующих элементов в соединениях с длинной цепью и коксе. Колебания пузырьков настолько быстры, что с окружающей жидкой средой осуществляется только слабый теплообмен.

Термическое растворение воды в фазе компрессии (следующей за фазой расширения) осциллирующих газовых пузырьков образует водородные атомы - и гидрокси - радикалы. Реакции радикалов должны рассматриваться с точки зрения того, что известно из химии горения, тогда как диффузия радикалов к более холодным межповерхностным зонам подвержена реакции, известной из радиационной химии. Радикалы, которые достигают межповерхностной области, присутствуют в очень высоких концентрациях.

Это также является очень важным фактором в объяснении химического состава конечных продуктов реакции.

Технология, основанная на изобретении, является благоприятной для окружающей среды, так как эмиссия в воздух и выпуск в воду поддерживаются минимальными.

Как упоминалось ранее, гидродинамика, кинетика химического реактора, тепло и массообмен тесно связаны с эксплуатационными аспектами и механическим движением слоя в процессе. Последний устанавливается таким образом, что энергия для установления слоя также дает достаточно энергии для его нагрева до требуемой технологической температуры и для поддержания температуры во время процесса. Это достигается путем выколачивания и дробления нефте-водо- твердой смеси посредством механических средств, создающих слой.

Перед механическим средством создается значительно более высокое давление (фронт давления) на псевдоожиженные частицы. Дробление частиц, которое происходит перед и у боковых сторон механического средства, обеспечивает увеличение локального перегрева материала. Прямым эффектом этого является то, что газ/жидкость, уже присутствующие в разрывах и трещинах твердых частиц, должны сжиматься и обеспечивать получение более высоких температур, чем температура объемного псевдоожиженного слоя. Когда эти перегретые газ/жидкость в следующий момент обрываются на "задней стороне" механического средства и подвергаются воздействию предельно быстрого и резкого падения давления, газ будет быстро расширяться вместе с интенсивным кипением и взрывным испарением жидких компонентов, создавая громадную турбулентность. Механическое перемешивание приводит к установлению "подвижных" условий давление/температура на всех частицах в окрестности механического средства, которые отличаются от общих условий в технологической камере. Это приводит к мгновенному испарению воды и углеводородных фракций, которые имеют точку кипения ниже температуры, соответствующей парциальному давлению при заданных условиях процесса. Испарение осуществляется настолько быстро, что оно может раздробить большую часть тяжелых углеводородов в туман, который, в зависимости от парциального давления, может мигрировать в переходные кавитационные пузырьки, описанные ниже.

Разрывы и трещины в твердых частицах также действуют как места зарождения кавитационных пузырьков, которые имеют отношение к росту существовавших до этого газовых карманов или микропузырьков в макроскопически наблюдаемых пузырьках. По-видимому, разрывы и трещины недостаточно смачиваются жидкостью и поэтому содержат газовые карманы, которые действуют как места роста пузырьков. Эти пузырьки могут расширяться, многократно увеличивая их первоначальные размеры. Содержащие, главным образом, пар из жидкости, эти переходные полости стремительно схлопываются, когда имеется немного остаточного газа для заглушения взрыва, направленного внутрь. Кинетика химической реакции нелетучих компонентов, описанная ранее, имеет своим началом эти схлопывающиеся пузырьки, создаваемые ударной волной, вызванной сталкивающимися твердыми частицами из псевдоожиженного слоя. Частота стремительно пульсирующих ударных волн может быть выражена как зависимость между скоростью движущегося объекта и относительной скоростью и направлениями частиц в псевдоожиженном слое. Интенсивность этих эффектов возрастает в V3, где V - периферийная скорость движущегося механического средства, и поэтому даже небольшая регулировка скорости должна будет иметь большее динамическое воздействие на кинетику химической реакции в реакторе. Предполагается, что схлопывание переходных полостей происходит, главным образом, в жидкостях, подверженных более высоким интенсивностям. Установлено, что для жидкости, стимулируемой звуковой энергией, это значение составляет >10 Вт/см2. Типичная частота осциллирующих ударных волн в процессе согласно изобретению по расчетам находится в области 1600 кГц.

Далее будут описаны со ссылкой на последующие чертежи некоторые возможные схемы оборудования изобретения.

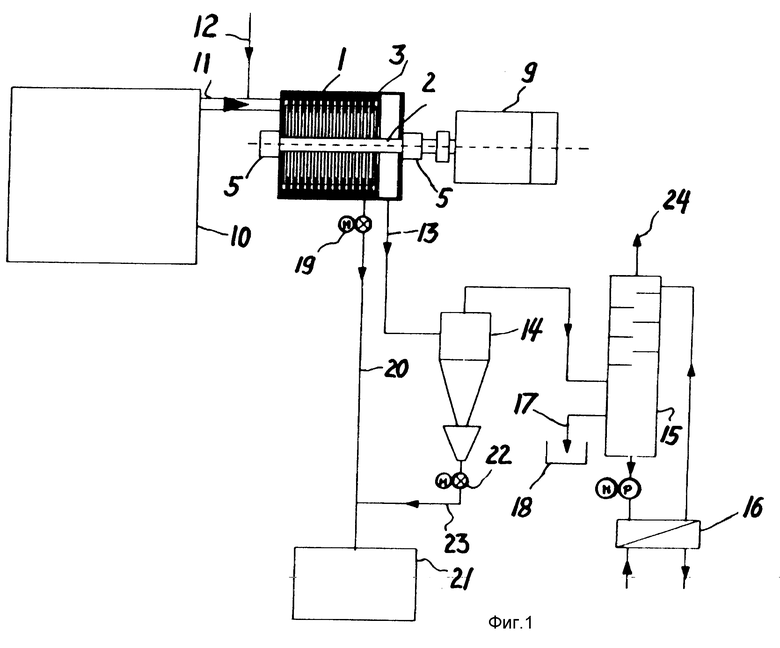

Фиг. 1 изображает систему реактора согласно изобретению,

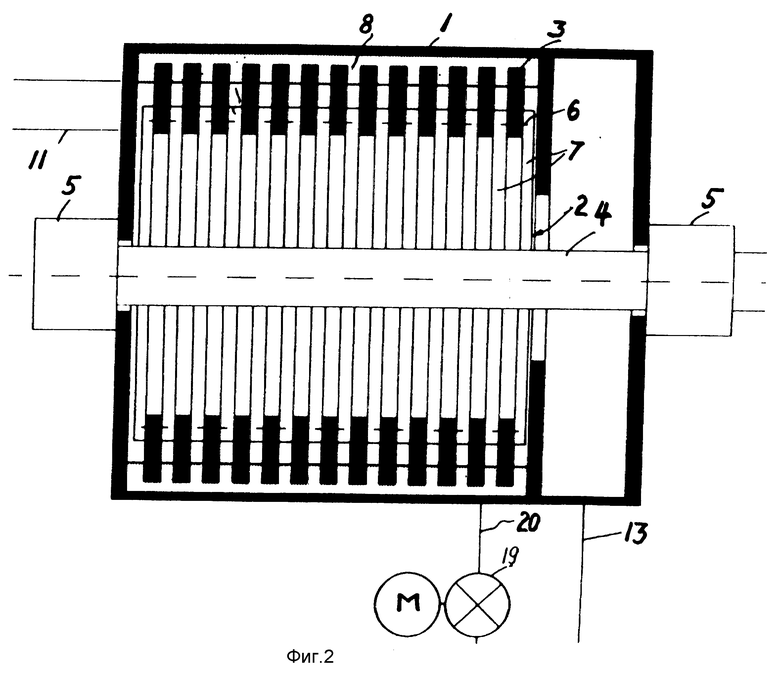

фиг. 2 изображает поперечное сечение реактора фиг. 1,

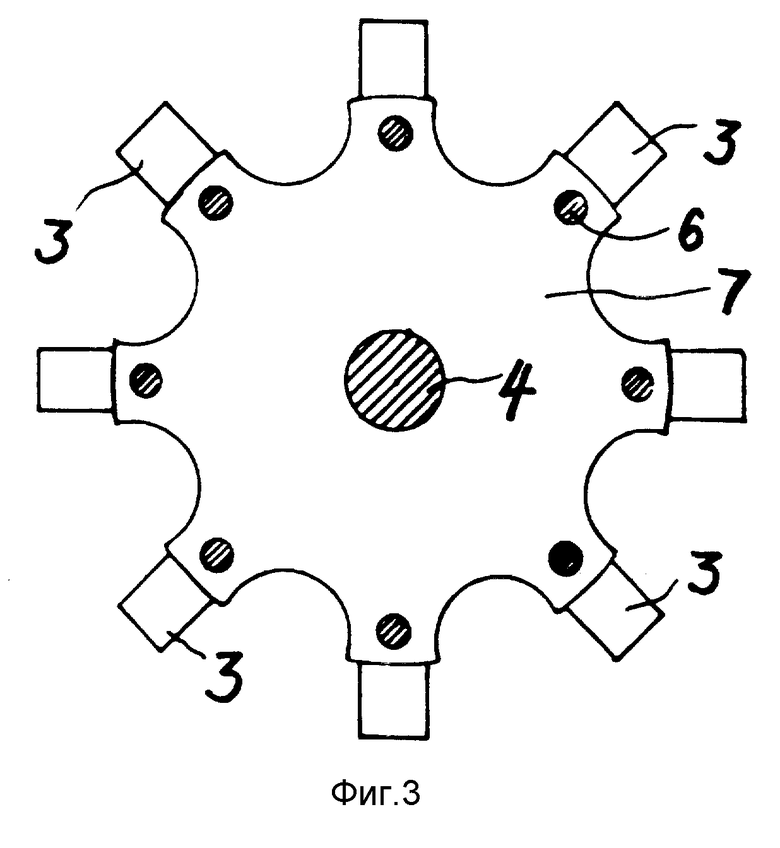

фиг. 3 изображает ротор, используемый в реакторе фиг. 1 и 2,

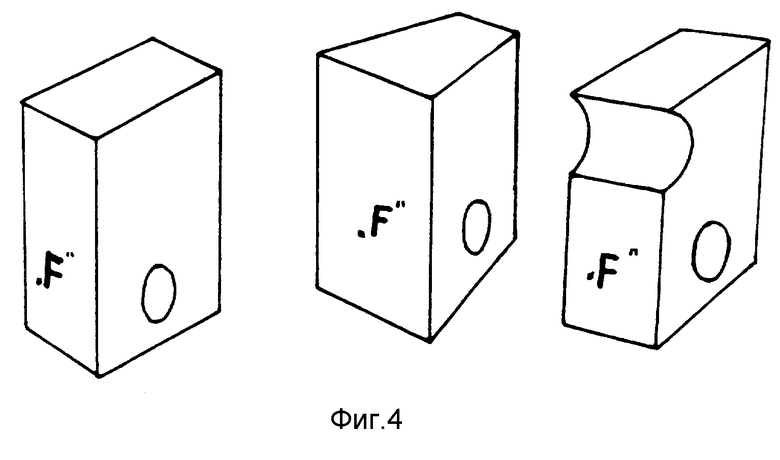

фиг. 4 изображает возможные варианты растирающих элементов,

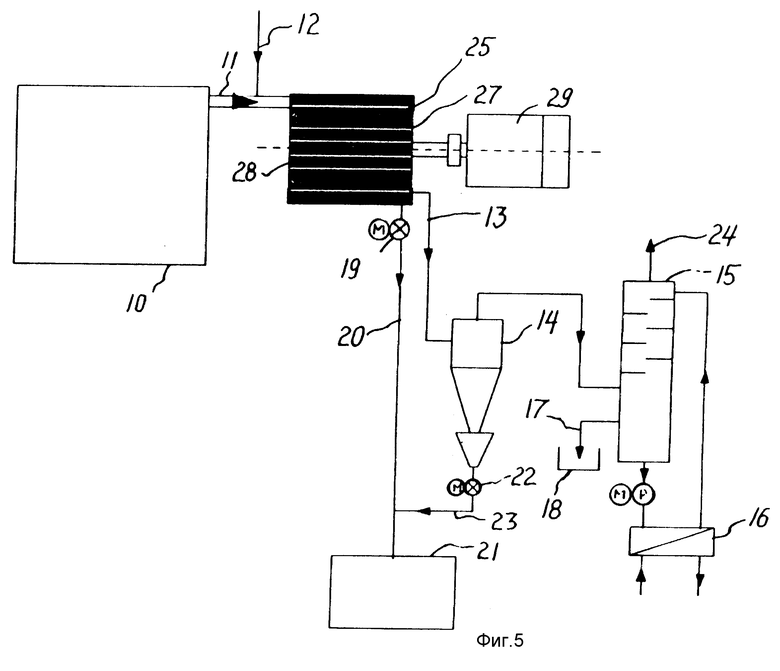

фиг. 5 изображает альтернативную систему реактора согласно изобретению,

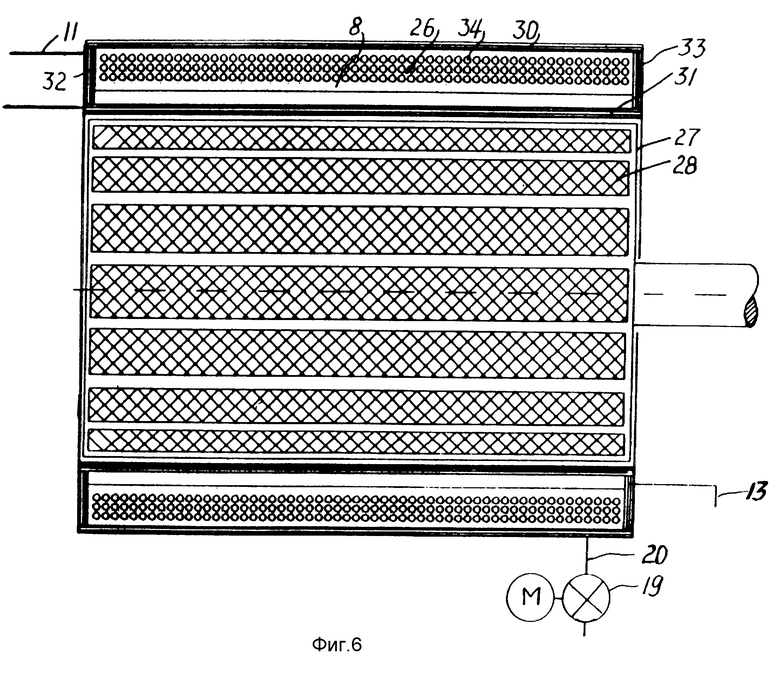

фиг. 6 изображает поперечное сечение реактора фиг. 5,

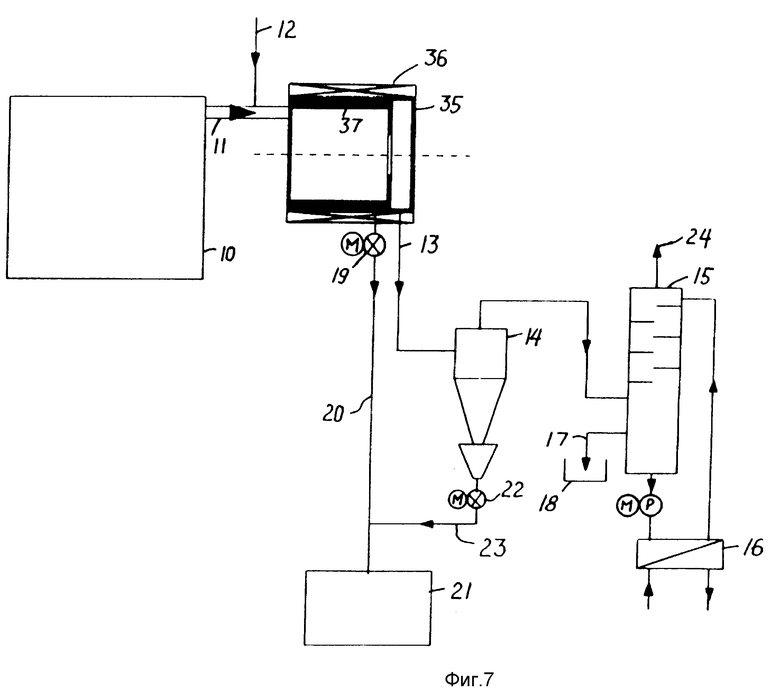

фиг. 7 изображает дополнительную альтернативную систему реактора согласно изобретению,

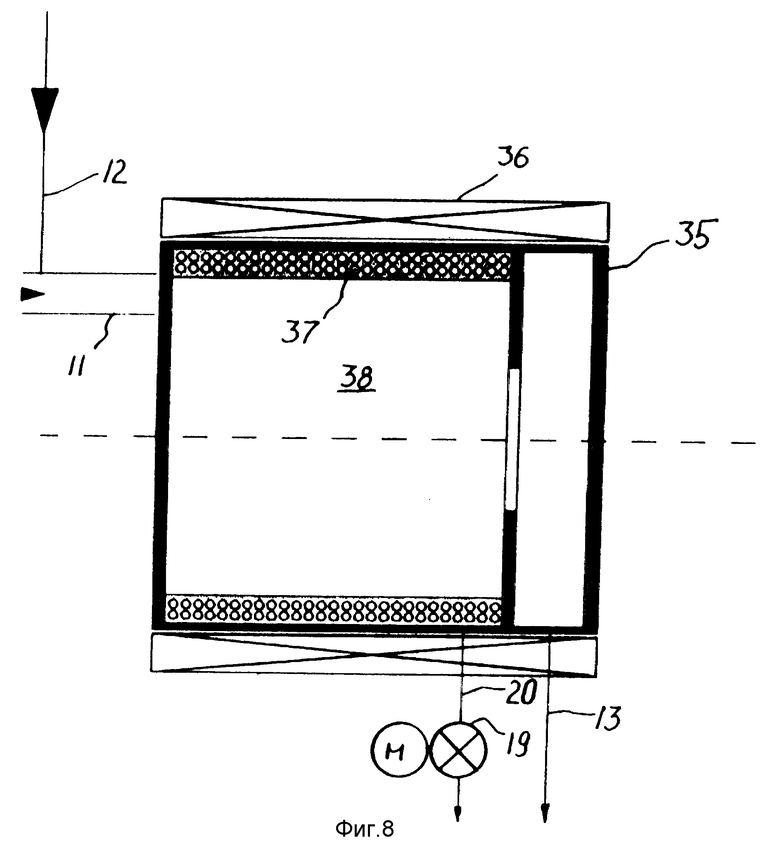

фиг. 8 изображает поперечное сечение реактора фиг. 7,

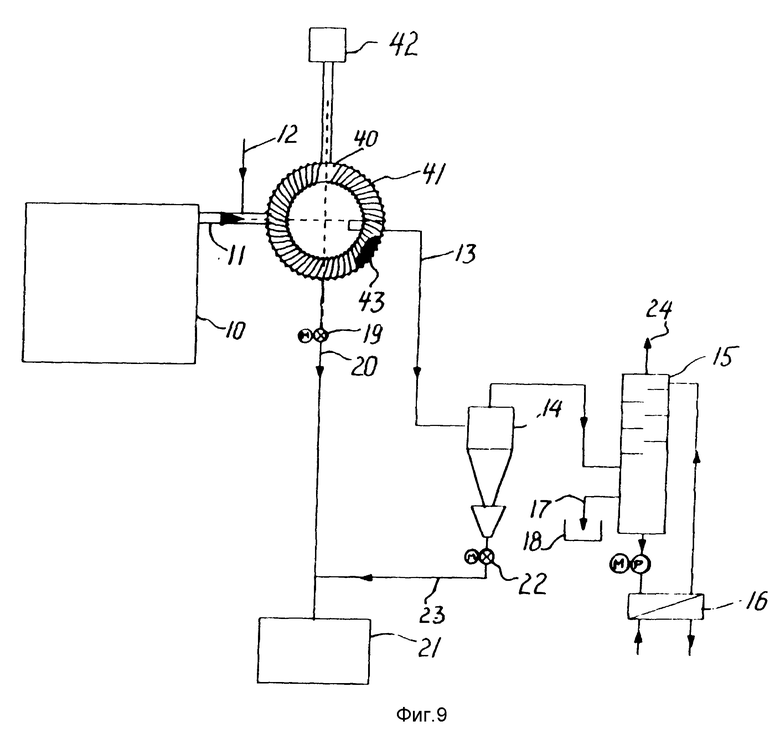

фиг. 9 изображает третий вариант альтернативной системы реактора согласно изобретению, и

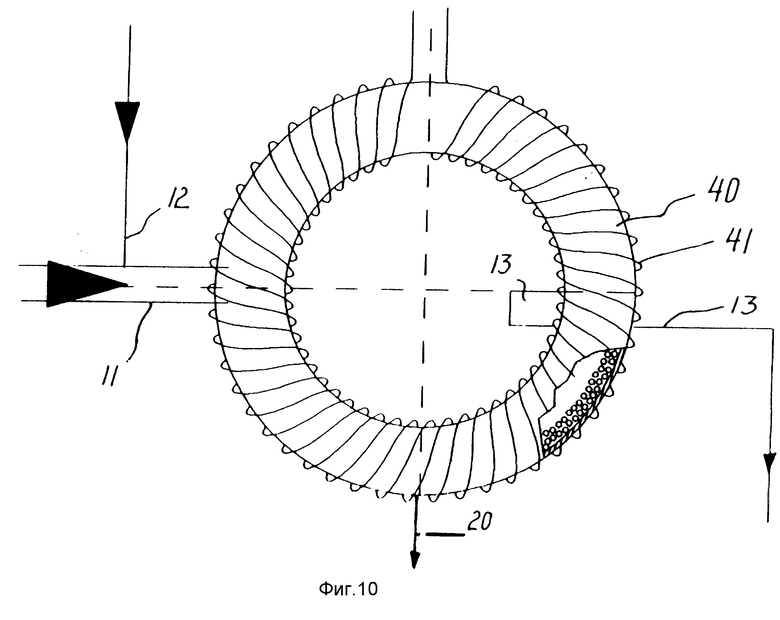

фиг. 10 изображает реактор фиг. 9 в большем масштабе.

На фиг. 2 изображена реакционная камера или реактор 1 с ротором 2, имеющим растирающие элементы 3. Ротор 2 дополнительно содержит вал 4, уплотненный в реакторе механическим уплотнением 5. Растирающие элементы 3 установлены на оси с возможностью вращения 6 (смотри также фиг. 3) в пластинах 7 ротора. В изображенном варианте каждая пара смежных пластин 7 ротора несет множество растирающих элементов 3 (остальные элементы фиг. 3 связаны со следующей парой пластин ротора). Поэтому растирающие элементы 3 расположены в шахматном порядке относительно следующего комплекта растирающих элементов. В показанной схеме в каждом комплекте в сумме может находиться восемь растирающих элементов. Полагают, однако, что ступенчатое или шахматное расположение обеспечивает достижение более хорошего турбулентного действия в слое 8 (фиг. 2) измельченных частиц.

В больших технологических камерах число растирающих элементов будет увеличиваться соответственно и в зависимости от количества энергии, подводимой к ротору 4.

Растирающие элементы могут иметь множество форм, три из которых представлены на фиг. 4. Передние или ударные торцы растирающих элементов на фиг. 4 обозначены буквой "F".

Растирающие элементы 3 установлены на оси с возможностью вращения между примыкающими пластинами 7 ротора посредством стержней 6, проходящих по всей длине ротора 2.

Из фиг. 1 видно, что ротор 2 приводится в движение посредством источника вращения 9, который может быть электрическим мотором, дизельным двигателем, газовой или паровой турбиной и т.п. Материал подается в реактор из бункера 10 посредством питающего устройства 11, которое может быть шнековым конвейером, мононасосом или подобным транспортирующим устройством. Если материал не содержит воды, воду можно добавлять в поток из трубы 12.

Крекинг - газы и пересыщенный пар выходят из реактора через трубу 13 и циклон 14 и направляются в конденсаторный блок 15, который может быть полочным конденсатором с отбойными перегородками, трубчатым конденсатором или дистилляционной колонной. Различные фракции нефти могут отделяться непосредственно из удаляемых углеводородных газов. Тепло от конденсации может отбираться масляным охладителем 16, охлаждаемым либо водой, либо воздухом. Регенерированное масло выпускается из конденсатора посредством трубы 17 в бак 18.

Твердые частицы выходят из реактора через шаровой клапан 19 и транспортное устройство 20, которое может быть шнековым или ленточным конвейером, или системой воздушных транспортных труб, в конвейер 21. Твердые частицы, сепарированные из циклона 14, транспортируются через поворотную заслонку 22 в контейнер 21 либо посредством соединения с транспортирующим устройством 20, либо непосредственно в контейнер 21 посредством циклонного транспортного устройства 23.

Выпуск неконденсируемых газов осуществляют из трубы 24 в фильтрующий блок, либо в пламенную колонну, либо накапливают в напорном баке (не показан).

На фиг. 5 показана другая планировка реакционной камеры 25, состоящей из двух концентричных труб из немагнитного материала с закрытыми концами. Кольцевой зазор 26 (фиг. 6) заполнен небольшими стальными шарами, которые приводятся во вращение ротором 27, имеющим постоянные или электрически заряжаемые магниты 28. При вращении ротора посредством мотора 29 магнитное поле будет вращать стальные шары, колотя материал, подаваемый в реактор из бункера 10. Выпуск углеводородных газов, пересыщенного пара и твердых частиц такой же, как изображено в схеме фиг. 1.

На фиг. 6 детально показан реактор 25. Реактор 25 содержит два концентричных трубчатых корпуса 30 и 31 с кольцевыми пластинами 32 и 33, образующих таким образом кольцевой зазор 26. Кольцевой зазор 26 содержит стальные шары 34, которые приводятся в движение ротором 27, имеющим постоянные или электрически заряжаемые магниты 28.

На фиг. 7 изображена еще одна планировка реактора 36, выполненного из немагнитного материала, имеющего электрическую катушку 35, как в синхронном моторе окружающую реактор. Реакционная камера содержит стальные шары 37, которые приводятся во вращение при возбуждении катушки 35 переменным током подобно синхронному электрическому мотору, колотя таким образом материал, подаваемый в реактор из бункера 10. Выпуск углеводородных газов, пересыщенного пара и твердых частиц такой же, как показано в схеме фиг. 1.

На фиг. 8 отчетливо представлены детали реактора 35. Реактор 35 содержит корпус, изготовленный из немагнитного материала, и электрическую катушку 36, окружающую корпус. Корпус содержит реакционную камеру, в которой находятся стальные шары 37. Эти стальные шары приводятся в движение, прилегая к стенке камеры, при возбуждении переменным током катушки 36.

На фиг. 10 и 9 изображена другая планировка реактора 40, изготовленного из немагнитного материала, окруженного магнитными катушками 41, как в тороидальном магните. Катушки возбуждаются переменным электрическим током от источника 42. Полый реактор частично заполнен либо стальными шарами 43 или шарами из магнитострикционного материала, которые будут осциллировать под воздействием переменного магнитного поля и вследствие этого оказывать механическое воздействие на материал, подаваемый в реактор из бункера 10. При использовании только стальных шаров шары будут вращаться в торообразном реакторе и вследствие этого колотить материал и создавать механически генерируемое тепло в последнем. Выпуск углеводородных газов, пересыщенного пара и твердых частиц такой же, как показано на схеме фиг. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2203924C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2622289C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2598074C1 |

| СПОСОБ И УСТАНОВКА ПОДГОТОВКИ И ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2387697C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ИЗВЛЕЧЕНИЯ И КРЕКИНГА/ОБОГАЩЕНИЯ НЕФТИ ИЗ ТВЕРДЫХ ВЕЩЕСТВ | 2007 |

|

RU2434049C2 |

| СПОСОБ КОНВЕРСИИ ИСХОДНОГО ЖИДКОГО МАТЕРИАЛА В ПАРОФАЗНЫЙ ПРОДУКТ | 2004 |

|

RU2359008C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2003 |

|

RU2343977C2 |

| УСТАНОВКА ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2537551C1 |

| СПОСОБ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА ПРЯМОГОННЫХ БЕНЗИНОВ | 2000 |

|

RU2186825C2 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2003 |

|

RU2342997C2 |

Описывает способ термомеханического крекинга и гидрогенизации химических веществ, таких как, например, углеводороды в жидкой или твердой форме, карбонаты, известь, нефтеносные сланцы, нефтеносные пески, маслянистые остатки от нефтеперерабатывающих заводов и неочищенные отстои резервуаров, пластическая масса и т.п. Крекинг и гидрогенизацию веществ в присутствии высвобождающих водород химикалий, таких, как вода, осуществляют в механически установленном псевдоожиженном слое (8) тонко измельченных частиц, при этом механическое воздействие в псевдоожиженном слое (8) генерирует тепло, участвующее в крекинге в дополнение к механическому воздействию на вещества, вследствие чего крекинг в кавитационных микропузырьках и гидрогенизацию осуществляют в реакторе (1) с общими температурой и давлением более низкими, чем в известных процессах крекинга и гидрогенизации. Технический результат заключается в более высокой эффективности способа по сравнению с известными. 3 з.п. ф-лы, 10 ил.

| US 4344836 A, 17.08.82 | |||

| 0 |

|

SU82505A1 | |

| Способ получения углеводородов из угля и установка для его осуществления | 1980 |

|

SU1058508A3 |

| US 4250015 A, 10.02.81.WO 83/03841 A1, 10.11.83. | |||

Авторы

Даты

1999-06-20—Публикация

1995-09-08—Подача