Изобретение относится к текстильной промышленности и может быть использовано в технологии получения льняной пряжи из короткого льняного волокна сухим способом прядения.

В условиях острого дефицита льняного сырья, предназначенного для выработки тканей технического и бытового назначения, и одновременно снижения качества льняного волокна промышленность вынуждена частично покрывать дефицит сырья за счет импортного джута и других лубяных волокон или химических компонентов, что приводит к ухудшению потребительских свойств изделий, а также за счет использования хлопчатобумажной пряжи, которая является дефицитной и закупается за рубежом.

Известен способ получения смешанной пряжи, включающий укорачивание льняных волокон путем их резки, смешивание их с хлопковыми волокнами в соотношении 1: 1 с последующим образованием из смеси волокон ленты, формирование ровницы на ровничной машине, увлажнение ее перед вытягиванием и формирование пряжи на льнопрядильном оборудовании (FR 2594448 A1, 21.08.1987).

Известен другой способ получения смешанной пряжи, включающий укорачивание льняных волокон путем их резки, смешивание их с хлопковыми волокнами в соотношении 1:1 с последующим образованием из смеси волокон ленты на льняной машине Л2-50-1М, формирование ровницы на ровничной машине ПМ-88-Л5, увлажнение ее перед вытягиванием и формирование пряжи на льнопрядильном оборудовании, например, на прядильной машине ПМ-88-Л5. В качестве льняных волокон используют отходы трепания льна, вытягиванию подвергают ровницу из смеси волокон с влагосодержанием 50-100% (RU 2046850 C1, 27.10.1995).

Недостатком вышеприведенных аналогов является то, что при резке льняного волокна не происходит его утонение, достигается лишь укорачивание льняных комплексных волокон и увеличение доли выхода мелких непрядомых волокон. В связи с этим, в дальнейшем требуется интенсивное и длительное рыхление и очистка льняного волокна, так как только во время рыхления происходит утонение льняного волокна, что значительно удлиняет технологический процесс, а выпадение значительного количества мелких непрядомых частиц волокна в угары удорожает стоимость сырья. Соотношение хлопковых и льняных волокон 1:1 также повышает расход дефицитного хлопкового волокна.

Известен способ получения комбинированной пряжи из двухкомпонентных волокон, согласно которому разъединенные волокна подают в зону формирования пряжи, где сердечник - полиуретановая нить - последовательно покрывают двумя или более волокнистыми слоями путем прикручивания волокон с помощью прядильно-армирующей роторной машины (GB 1569110 A, 11.06.1980).

Однако в соответствии с данным способом пряжа не может быть получена на прядильной машине сухим прядением и требует специального оборудования - прядильно-армирующей роторной машины. Получаемая пряжа характеризуется рыхлостью и слабым закреплением обвивочного слоя, что снижает ассортиментные возможности изготавливаемой пряжи.

Известен способ получения пряжи из короткого льняного волокна, заключающийся в формировании из них на чесальной машине ленты, сложении и вытягивании ленты на трех переходах ленточных машин, химической обработке ленты, ее осушке, вытягивании ленты на прядильной машине сухого прядения, скручивании мычки в пряжу и наматывании ее на паковку. Причем химическую обработку ленты осуществляют одновременно с сушкой после последнего перехода ленточных машин, а непосредственно перед вытягиванием ленты на прядильной машине ее подвергают мяльно-вибрационному воздействию (SU 1783011 A1, 23.12.1992).

Однако химическая обработка ленты усложняет процесс получения пряжи и требует дополнительных затрат на утилизацию химических отходов.

Известен способ получения льняной пряжи сухого прядения, включающий эмульсирование льняных волокон, формирование волокнистой ленты, ее отлежку, предварительное утонение и выравнивание ленты на ленточных машинах нескольких переходов, формирование на выпуске ленточной машины последнего перехода паковки для прядильной машины, окончательное утонение ленты из паковки на прядильной машине, дополнительное увлажнение и скручивание волокон с намоткой пряжи (Гинзбург Л.Н. и др. Прядение лубяных и химических волокон и производство крученых изделий.- М.: Легкая индустрия, 1971, с. 184-186).

Однако пряжа, полученная по данному способу-аналогу, имеет большую неровноту (коэффициент вариации) по линейной плотности, сравнительно рыхлую и ворсистую структуру.

Известен способ получения льняной пряжи сухого прядения, включающий эмульсирование льняных волокон, формирование волокнистой ленты, ее отлежку, предварительное утонение и выравнивание ленты на ленточных машинах нескольких переходов, формирование на выпуске ленточной машины последнего перехода паковки для прядильной машины, окончательное утонение ленты из паковки на прядильной машине, дополнительное увлажнение и скручивание волокон с намоткой пряжи. Причем ленту после ее предварительного утонения и выравнивания и перед окончательным утонением на прядильной машине подвергают дополнительному увлажнению до 20-30%, а паковку с лентой для прядильной машины перед подачей на нее подвергают отлежке в течение 12-36 ч (RU 2087603 C1, 20.08.1997).

Однако пряжа, полученная по данному способу, также имеет большую неровноту (коэффициент вариации) по линейной плотности, а также сравнительно рыхлую и ворсистую структуру, что повышает обрывность пряжи и снижает технологичность в ткачестве.

Наиболее близким аналогом является известный способ получения пряжи из короткого льняного волокна сухого прядения, включающий предварительное прочесывание смеси короткого льняного волокна, его параллелизацию и формирование волокнистой ленты в рулон, повторную двукратную обработку льняного волокна на чесальных машинах, утонение и выравнивание волокнистой ленты на ленточных машинах нескольких переходов, формирование на выпуске ленточной машины последнего перехода паковки для прядильной машины, окончательное утонение ленты из паковки на прядильной машине и скручивание льняных волокон с намоткой пряжи (Сидоров М.И. и др. Общая технология переработки лубяных волокон.- М.: Легкая индустрия, 1980, с. 81-86, 110-112).

Однако в данном способе не устранены указанные выше недостатки.

Задачей изобретения является создание такого способа получения пряжи, который обеспечил бы изготовление на том же технологическом оборудовании:

- более высокого номера пряжи (с 6 по 10) из короткого льняного волокна 3 и/или 4 номера;

- более равномерной по линейной плотности пряжи;

- пряжи с более низкой степенью обрывности на 50% и более;

- пряжи более технологичной в ткачестве, которая позволила бы изготовлять тканый материал технического и бытового назначения, например, парусину или брезент.

Указанный технический результат в способе получения пряжи из короткого льняного волокна сухого прядения, включающем предварительное прочесывание смеси короткого льняного волокна, его параллелизацию и формирование волокнистой ленты в рулон, повторную двукратную обработку льняного волокна на чесальных машинах, утонение и выравнивание волокнистой ленты на ленточных машинах нескольких переходов, формирование на выпуске ленточной машины последнего перехода паковки для прядильной машины, окончательное утонение ленты из паковки на прядильной машине и скручивание льняных волокон с намоткой пряжи, достигается тем, что при скручивании льняных волокон в зону формирования пряжи подают нить линейной плотности 18,5-29,0 текс из натуральных или химических волокон, которая является оболочкой, обвивающей скрученные льняные волокна, являющиеся сердечником, с получением готовой пряжи линейной плотностью 100-167 текс при следующем соотношении компонентов, мас.%:

Нить из натуральных или химических волокон, являющаяся оболочкой - 7,0-11,0

Льняные волокна, являющиеся сердечником - Остальное до 100%

В качестве нитей используют нити хлопковых волокон или нити полиэфирных волокон, или нити вискозных волокон, или нити полиамидных волокон.

Между обработками на чесальных машинах ленты льняных волокон обрабатывают острым паром при температуре 100-130oC, давлении не менее 2,0 кгс/см2 в течение не менее 2 ч с последующей отлежкой до остаточной влажности 12-16%. Во время запаривания льняного волокна повышается его влажность и эластичность, снижаются внутренние напряжения волокон, жесткость и прочность срединных пластинок, скрепляющих элементарные волокна, способствуя тем самым при дальнейшей обработке проявлению в большей степени разрыва волокон по плоскости срединных пластинок, что снижает образование коротких волокон.

Нить из натуральных или химических волокон в процессе скручивания ее с льняной лентой позволяет получать пряжу более равномерной по линейной плотности, более высокого номера и с низкой степенью обрывности. Количественное соотношение компонентов пряжи обусловлено следующим. Содержание нити из натуральных или химических волокон ниже указанного минимального количества не обеспечивает достижение указанного выше положительного эффекта. Содержание нити из натуральных волокон, например из хлопка, выше указанного максимального количества нецелесообразно по экономическим параметрам, т.к. значительно увеличивает расход дефицитной хлопковой нити, сырье для которой закупается за рубежом. Содержание нити из химических волокон выше указанного максимального количества нецелесообразно, т.к. значительное содержание химических волокон снижает потребительские свойства пряжи и изготовленной из нее ткани.

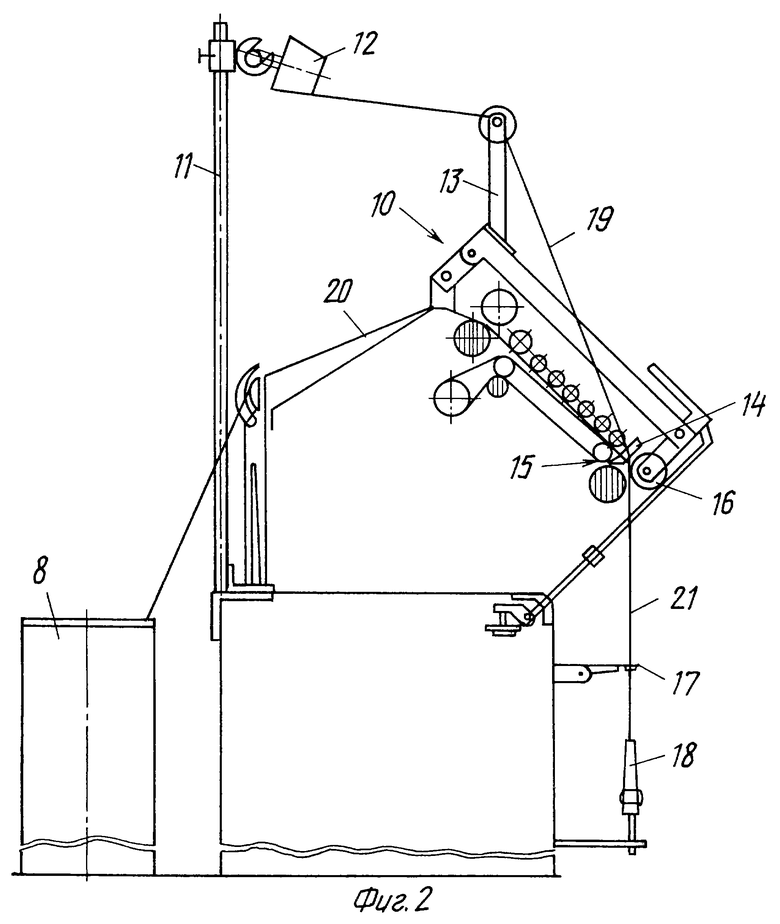

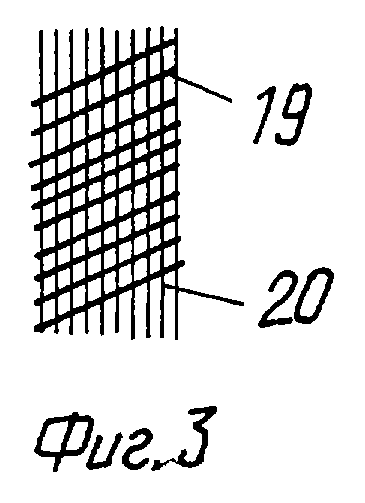

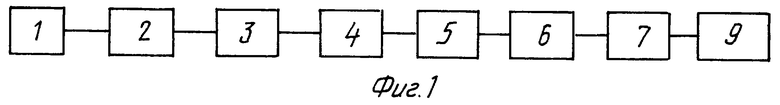

На фиг. 1 представлена схема технологического оборудования для получения пряжи из короткого льняного волокна; на фиг. 2 изображена питающая рамка для подачи нити из натуральных или химических волокон в зону формирования пряжи из льняного волокна; на фиг. 3 изображен фрагмент пряжи, изготовленной в соответствии с заявляемым способом.

Смесь короткого волокна N 3 и N 4 в соотношении, например, 1:1 пропускают через технологический агрегат 1 (фиг. 1), который может быть выполнен в виде выпускаемой серийно линии ПЛ-150-Л1 без эмульсирования. Поточная линия ПЛ-150-Л1 для предварительной обработки льна содержит последовательно размещенные и технологически связанные между собой кипоразборщик с рыхлителем, питатель, слоеформирующий бункер, чесальную лентоформирующую машину и рулонный механизм. Чесальная лентоформирующая машина имеет крупную пильчатую гарнитуру.

Кипы короткого льноволокна или очеса поступают на кипоразборщик с разрыхлителем, где происходит механизированная разборка кип волокна, его рыхление и стягивание. Далее сырье поступает в установку 1 для предварительной обработки льна, где осуществляют следующие операции:

- загрузка волокна через питатель в слоеформирующий бункер;

- транспортирование волокна из слоеформирующего бункера в чесальную лентоформирующую машину, где волокно прочесывается, частично очищается от костры и других сорных примесей (до 27-30%), частично параллелизуется и формируется в ленту;

- наматывание ленты в рулон с помощью рулонного механизма.

Лента льняного волокна в рулонах имеет линейную плотность 84033 текс (N 0,0119). Из полученных рулонов подбирают ставки (например, по 10 рулонов).

Далее ставки поступают на чесальные машины 2 первого прочеса (Ч-600-Л), на которых осуществляются следующие операции:

- разделение клочков на отдельные волокна;

- очистка волокнистого материала от костры и частично от более коротких волокон;

- перемешивание волокон и выравнивание развеса ленты и состава волокон.

При этом происходит значительное утонение обрабатываемого продукта, который на выходе из чесальных машин 2 первого прочеса представляет собой ленты в тазах толщиной 15900 текс и неровнотой до 6%. Тазы с лентами направляют на рулонный механизм, например (РМ-150), где происходит выборка ленты из нескольких тазов одновременно и наматывание в рулон.

Далее рулоны льноволокна партионно подают на обработку паром под давлением (запаривание).

Запаривание производят в автоклаве 3 горизонтального типа с торцевой загрузкой. Рулоны в специальной кассете загружают в автоклав 3, затем происходит прогрев автоклава до температуры во внутренней емкости автоклава 110-120oC. В течение 20-30 мин в емкость автоклава подают острый пар. Давление запаривания составляет 2,5 кгс/см2, а обработку проводят в течение не менее 2,0-2,5 ч.

Во время запаривания льняного волокна повышается его влажность и эластичность, снижаются внутренние напряжения волокон, жесткость и прочность срединных пластинок, скрепляющих элементарные волокна, способствуя тем самым при дальнейшей обработке проявлению в большей степени разрыва волокон по плоскости срединных пластинок, что снижает образование коротких волокон.

После запаривания рулоны волокна на выходе вылеживаются в течение суток на стеллажах до остаточной влажности 12-16%. "Отлежка" предварительно разрыхленного и в определенной мере очищенного, увлажненного и сформированного в рулоны волокна обеспечивает оптимальность протекания технологического процесса дальнейшего чесания волокна за счет выравненности его по влажности и ослабления связей между волокнами.

Далее рулоны льняного волокна ставятся на повторную обработку на чесальных машинах 4, например (Ч-600-Л), где происходит дальнейшее разделение комплексных волокон на более тонкие волокна, повторная интенсивная очистка от сорных примесей и коротких волокон без значительного разрыва и укорачивания волокон и их дополнительная параллелизация на питающих органах машины с высокой параллелизацией волокон. На выходе чесальную ленту получают в тазах с линейной плотностью 0,5-0,6 текс, неровнотой 5,5% и содержанием костры 1,5-2,0%.

Для утонения и выравнивания чесальную ленту в тазах ставят на ленточные машины 5, 6 и 7 (фиг. 1) первого, второго и третьего перехода соответственно.

Первый и второй переход осуществляют, например, на ленточных машинах ЛЛ-1-Ч, а третий переход - на ленточных машинах ЛЗ-ЛО.

После третьего перехода льняная лента имеет толщину 5079 текс и неровноту 3,6%. Льняная лента укладывается в тазы 8 диаметром 300 мм. Тазы 8 с лентой поступают на прядильную машину 9, например ПС-100-ЛО, которая имеет питающую рамку 10 для подачи нити натуральных или химических волокон (фиг. 2) в зону формирования пряжи из льняного волокна.

Питающая рамка 10 размещена в верхней части корпуса прядильной машины 9 и содержит стойку 11, на которой размещен початок 12 с нитью из натуральных или химических волокон, стойку 13 с механизмом натяжения нити и уплотнитель 14, установленный в зоне 15 формирования пряжи.

На прядильной машине 9 происходит окончательное утонение льняной ленты из паковки и скручивание льняных волокон. Одновременно посредством питающей рамки 10 в зону 15 формирования пряжи (на выходе льняного волокна из вытяжного прибора) перед нажимными валиками через щель уплотнителя 14 подают нить из натуральных или химических волокон номера 54-34 и линейной плотностью 18,5-29,0 текс. При этом указанная нить соединяется с льняной лентой и, выходя из вытяжной пары 16, скручивается с последней, образуя готовую пряжу, которая проходит через нитепроводник 17 и наматывается на бобину 18, образуя початок.

Нить 19 из натуральных или химических волокон является оболочкой, которая обвивает скрученные льняные волокна 20 (фиг. 3). В качестве нитей 19 используют нити хлопковых волокон или нити полиэфирных волокон, или нити вискозных волокон, или нити полиамидных волокон.

Готовая пряжа 21 из короткого льняного волокна сухого прядения с оболочкой в виде нити из натуральных или химических волокон имеет номера 6-10 линейной плотностью 167-100 текс соответственно при следующем соотношении компонентов, мас.%:

Нить натуральных или химических волокон, являющаяся оболочкой - 7,0-11,0

Льняные волокна, являющиеся сердечником - Остальное до 100%

Введение в пряжу из короткого льняного волокна нити из натуральных или химических волокон, являющейся оболочкой, обвивающей пряжу из короткого льняного волокна, позволяет получить на том же технологическом оборудовании пряжу:

- более высокого номера (с 6 по 10) из короткого льняного волокна 3 и/или 4 номера;

- более равномерной по линейной плотности;

- с более низкой степенью обрывности на 50% и более;

- более технологичной в ткачестве, которая позволила изготовлять тканый материал технического и бытового назначения, например парусину или брезент, более высокого качества.

Изобретение может быть использовано на хлопчатобумажных комбинатах, оснащенных необходимым технологическим оборудованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ВОЛОКНА ИЗ КОРОТКОГО ЛЬНА | 1999 |

|

RU2153033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬНЯНОЙ ПРЯЖИ СУХОГО ПРЯДЕНИЯ | 1996 |

|

RU2087603C1 |

| СМЕШАННАЯ ПРЯЖА ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2180025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОЛЬНЯНОЙ ПРЯЖИ | 1994 |

|

RU2079587C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132422C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ПРЯЖИ | 1992 |

|

RU2046850C1 |

| САЛФЕТКА ХЛОПЧАТОБУМАЖНАЯ И САНИТАРНО-ГИГИЕНИЧЕСКИЙ КОМПЛЕКТ НА ЕЕ ОСНОВЕ | 2000 |

|

RU2159601C1 |

| СЫРЬЕВАЯ ХЛОПКОЛЬНЯНАЯ ВОЛОКНИСТАЯ СМЕСЬ | 1997 |

|

RU2128738C1 |

| ВОЛОКНИСТАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1992 |

|

RU2094551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 1992 |

|

RU2041983C1 |

Изобретение может быть использовано в текстильной промышленности для получения льняной пряжи из короткого льняного волокна сухим способом прядения и позволяет получить пряжу более высокого номера (с 6 по 10) из короткого льняного волокна 3 и/или 4 номера, более равномерную по линейной плотности, с более низкой степенью обрывности (на 50% и более) и более технологичную в ткачестве, которая позволила бы изготовлять тканый материал технического и бытового назначения, например парусину или брезент, более высокого качества. Способ получения пряжи из короткого льняного волокна сухого прядения включает предварительное прочесывание смеси короткого льноволокна, его параллелизацию и формирование волокнистой ленты в рулон, повторную двукратную обработку льноволокна на чесальных машинах, утонение и выравнивание волокнистой ленты на ленточных машинах нескольких переходов, формирование на выпуске ленточной машины последнего перехода паковки для прядильной машины, окончательное утонение ленты из паковки на прядильной машине и скручивание волокон с намоткой пряжи. При скручивании льняных волокон в зону формирования пряжи подают нить из натуральных или химических волокон линейной плотностью 18,5-29,0 текс, которая является оболочкой, обвивающей скрученные льняные волокна, являющиеся сердечником, с получением готовой пряжи линейной плотностью 167-100 текс соответственно при следующем соотношении компонентов, мас. %: нить из натуральных или химических волокон (оболочка) 7,0-11,0, льняные волокна (сердечник) - остальное до 100%. Между обработками на чесальных машинах ленты льняных волокон обрабатывают острым паром при температуре 100-130°С, давлении не менее 2,0 кгс/см2 в течение не менее 2 ч с последующей отлежкой до остаточной влажности 12-16%. В качестве нитей используют нити хлопковых волокон или нити полиэфирных волокон, или нити вискозных волокон, или нити полиамидных волокон. 2 з.п. ф-лы, 3 ил.

Нить из натуральных или химических волокон, являющаяся оболочкой - 7,0 - 11,0

Льняные волокна, являющиеся сердечником - Остальное до 100%.

| СИДОРОВ М.И | |||

| и др | |||

| Общая технология переработки лубяных волокон | |||

| - М.: Легкая индустрия, 1980, с.81-86, 110-112 | |||

| Пресс непрерывного действия | 1974 |

|

SU518374A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ВОЛОКНА ИЗ КОРОТКОГО ЛЬНА | 1999 |

|

RU2153033C1 |

| Способ измерения коэффициента отражения радиосигналов УКВ (ДМВ) от земной поверхности в задачах лётных испытаний авиационных радиосистем | 2024 |

|

RU2836591C1 |

| DE 2952523 А1, 10.07.1980 | |||

| US 1412446 А, 11.04.1922 | |||

| DE 3831749 А1, 29.03.1990 | |||

| US 3722202 А, 27.03.1973 | |||

| Кухня, подогреваемая примусом | 1927 |

|

SU7704A1 |

| US 3438193 А, 15.04.1969. | |||

Авторы

Даты

2001-09-20—Публикация

2000-12-18—Подача