Изобретение относится к текстильной промышленности, а именно к конструкциям поточных линий, на которых осуществляется котонизирование волокна.

Котонизация - способ уменьшения длины пучков короткого чесаного льна, очесов и разделения их на элементарные волокна путем, например, механического воздействия, что приближает льняные волокна по физико-механическим характеристикам к хлопковым волокнам. Практика использования котонизированного волокна показывает, что линейная плотность волокна не должна превышать 1,0-1,5 текс, а содержание пуховых непрядомых волокон - 20%. Только в этом случае текстильные предприятия смогут вырабатывать пряжу из смеси средней и низкой плотности (25-15 текс), предназначенную для изготовления тонких тканей и высококачественных трикотажных изделий.

Известна поточная линия для котонизации льняных волокон перед прядением, содержащая последовательно установленные и взаимосвязанные между собой средство для подачи льняного волокна на обработку, средство для штапелирования льняного волокна, выполненное в виде машины для резки спутанной волокнистой массы льняного волокна, машин для рыхления и очистки льняного волокна и вертикальный пресс для прессования волокнистой массы (проспект французской фирмы Лярош, 1990 г. ). Технология получения котонизированного волокна с использованием данной линии включает штапелирование, рыхление льняного волокна и его очистку с последующим прессованием.

Недостаток данной поточной линии заключается в том, что при штапелировании льняного волокна путем разрезания спутанных неориентированных относительно плоскости действия ножей машины для резки спутанной волокнистой массы, получают неутоненные (толстые) волокна с большим разбросом по длине, что при дальнейшей переработке льняного волокна создает дополнительную неравноту полупродуктов для получения пряжи, снижает ее качество, а также ухудшает ход технологического процесса. Кроме того, при резке льняного волокна не происходит его утонение, достигается лишь укорачивание льняных комплексных волокон и увеличение доли выхода мелких непрядомых волокон. В связи с этим, в дальнейшем требуется интенсивное и длительное рыхление и очистка льняного волокна, так как только во время рыхления происходит утонение льняного волокна, что значительно удлиняет технологический процесс, а выпадение мелких непрядомых частиц волокна в угары удорожает стоимость сырья.

Известна другая поточная линия для обработки льняного волокна (RU 2109859 C1, 27.04.1998), содержащая последовательно размещенные кипоразрыхлитель, льноразрыхлитель, льноочиститель, выполненный в виде циклона, машину предварительной очистки, состоящую из конденсора и питателя. Далее по технологической линии расположена машина для прочесывания и штапелирования льняного волокна, состоящая из нижнего и верхнего транспортеров, которые размещены перед последовательно смонтированными четырьмя барабанами, после которых установлены преобразователь холстика в жгут и механизм для поперечной резки жгута, соединенный с входным соплом первой машины котонизации, за которой установлена вторая машина котонизации. Машины котонизации льняного волокна имеют одинаковую конструкцию, каждая из которых состоит из конденсора, соединенного с питателем, в нижней части которого размещены ленточный транспортер, узел котонизации, разделительные лотки и узел угароудаления. После машин котонизации размещено оборудование котонизированного льняного волокна с другими волокнами.

Известна еще одна поточная линия для получения котонизированного льняного волокна (RU 2132422 C1, 27.06.1999), которая включает кипный рыхлитель, питающий транспортер, грубочесальную машину, на выходе которой установлены форсунки для осуществления операции эмульсирования и рулонный механизм для формирования волокна в рулоны. Далее последовательно установлены и технологически связаны между собой кардочесальная машина, ленточная машина, плющильная машина, устройство для эмульсирования, резальная машина с приемным транспортером и уплотняющим устройством, установленным на входе приемного транспортера, пневмотранспортная система с волокноприемником на входе и вентилятором на выходе, двухпрочесный агрегат с питателем, состоящий из двух кардочесальных машин и расположенного между ними и кинематически с ними связанного формирователя настила, а на выходе поточной линии установлен кипный пресс.

Однако при резке льняного жгута механизмом для его поперечной резки при использовании поточной линии по патенту RU 2109859 и льняного волокна на резальной машине при использовании поточной линии по патенту RU 2132422 не происходит его утонение, достигается лишь укорачивание льняных комплексных волокон с большим разбросом по длине и увеличение доли выхода мелких непрядомых волокон. В связи с этим, в дальнейшем требуется интенсивное и длительное прочесывание и очистка льняного волокна, так как только во время прочесывания происходит утонение льняного волокна, что значительно удлиняет технологический процесс, а выпадение мелких непрядомых частиц волокна в угары удорожает стоимость сырья.

Наиболее близким аналогом (прототипом) является поточная линия для обработки преимущественно льняного волокна (RU 2116392 C1, 27.07.1998), которая содержит технологически связанные между собой кипоразборщик с рыхлителем, соединенный через вентилятор с отделителем твердых частиц, который в свою очередь через отделитель воздуха соединен с группой чесальных машин первого прочеса, а они через вентилятор связаны с очистительно-увлажняющей машиной. Очистительно-увлажняющая машина через вентилятор соединена с группой чесальных машин второго прочеса, которые технологически связаны с установкой для прессования льняного волокна в кипы.

Однако котонизированное льноволокно, получаемое с использованием поточной линии-прототипа, имеет недостаточное качество, а именно: повышенную засоренность льноволокна с содержанием костры 2,0-5,5% и линейную плотность льноволокна более 1,5-2,0 текс, что снижает возможности переработки льняного волокна в смеси с хлопком и, в свою очередь, не позволяет оптимизировать и удешевить процесс прядения.

Задачей предлагаемого изобретения является создание такой поточной линии, которая позволила бы получать котонизированное льняное волокно, максимально приближенное по строению к хлопку за счет увеличения этапов очистки, рыхления, расщепления волокон льна, его многократной параллелизации и эмульсирования, что способствует получению льняного волокна с линейной плотностью 0,6-1,5 текс и содержанием костры не более 0,2-0,5%.

Указанная задача решается тем, что в поточной линии для получения котонизированного волокна из короткого льна, содержащей последовательно установленные по ходу технологического процесса кипоразборщик с рыхлителем, группу чесальных машин первого прочеса, группу чесальных машин второго прочеса, установку для прессования льняного волокна в кипы и узлы угароудаления, согласно изобретению, линия дополнительно содержит установку для предварительной обработки льна, размещенную между кипоразборщиком с рыхлителем и группой чесальных машин первого прочеса; рулонный механизм, размещенный между группами чесальных машин первого и второго прочеса, а между группой чесальных машин второго прочеса и установкой для прессования льняного волокна в кипы последовательно установлены и технологически связаны первый накопитель с конденсором, группа чесальных машин третьего прочеса и второй накопитель с конденсором и устройством для эмульсирования волокон.

Кроме того, установка для предварительной обработки льна содержит последовательно размещенные и технологически связанные между собой питатель, слоеформирующий бункер, чесальную лентоформирующую машину, устройство для эмульсирования волокон и рулонный механизм, причем, кипоразборщик с рыхлителем установлены перед питателем и смонтированы вместе с установкой для предварительной обработки льна в виде одного технологического агрегата.

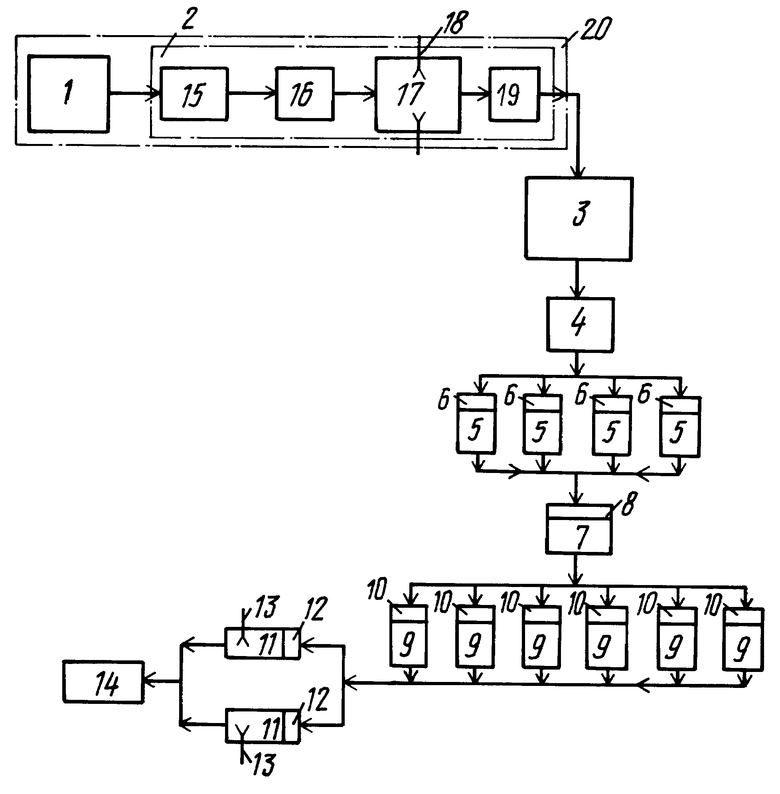

На чертеже изображена схема поточной линии для получения котонизированного волокна из короткого льна.

Поточная линия для получения котонизированного волокна из короткого льна содержит последовательно установленные по ходу технологического процесса кипоразборщик 1 с рыхлителем, установку 2 для предварительной обработки льна, группу чесальных машин 3 первого прочеса, рулонный механизм 4, группу чесальных машин 5 второго прочеса с раскатными механизмами 6, первый накопитель 7 с конденсором 8, группу чесальных машин 9 третьего прочеса с бункерами 10, вторые накопители 11 с конденсорами 12 и устройством 13 для эмульсирования волокон, установку 14 для прессования льняного волокна в кипы и узел угароудаления (на чертеже не показан). Установка 2 для предварительной обработки льна содержит последовательно размещенные и технологически связанные между собой питатель 15, слоеформирующий бункер 16, чесальную лентоформирующую машину 17, устройство 18 для эмульсирования волокон и рулонный механизм 19. Причем, кипоразборщик 1 с рыхлителем установлены перед питателем 15 и смонтированы вместе с установкой 2 для предварительной обработки льна в виде одного технологического агрегата 20.

Основу предлагаемой поточной линии котонизации короткого льноволокна составляют серийно изготовленные и модернизированные применительно к новым условиям машины. Выбор машин и последовательность их установки в линии обусловлены, в первую очередь, свойством льняного волокна: его жесткостью, засоренностью, запыленностью, наличием костры и неволокнистых примесей, а также склеивающего волокна пектина. Каждая предыдущая машина или группа машин связана с машиной последующего перехода по производительности.

Технологический агрегат 20 может быть выполнен в виде выпускаемой серийно линии ПЛ-150-Л1, в которой чесальная лентоформирующая машина 17 имеет крупную пильчатую гарнитуру. Группа чесальных машин 3 первого прочеса может состоять из чесальных машин Ч-600-Л, которые содержат игольчатые барабаны с более плотной гарнитурой по сравнению с пильчатой гарнитурой лентоформирующей машины 17. Группа чесальных машин 5 второго прочеса может состоять из чесальных машин ЧМД-РВЛ, а группа чесальных машин 9 третьего прочеса - из чесальных машин ЧМД-4, которые содержат гарнитуру, выполненную в виде цельнометаллической бесконечной ленты с плотно расположенными зубьями. В качестве конденсоров 8 и 12 могут быть использованы конденсоры типа КБ-3. Устройства 13 и 18 для эмульсирования волокон представляют собой пневмофорсунки, соединенные с емкостью с эмульсией. В качестве пресса 14 используют пресс марки АРО-1.

Поточная линия работает следующим образом. Кипы короткого льноволокна или очеса поступают на кипоразборщик 1 с разрыхлителем, где происходит механизированная разборка кип волокна, его рыхление и стягивание. Далее сырье поступает в установку 2 для предварительной обработки льна, где осуществляют следующие операции:

- загрузка волокна через питатель 15 в слоеформирующий бункер 16;

- транспортирование волокна из слоеформирующего бункера 16 в чесальную лентоформирующую машину 17, где волокно прочесывается, частично очищается от костры и других сорных примесей (до 27-30%), частично параллелизуется и формируется в ленту;

- посредством устройства 18 производится эмульсирование ленты;

- наматывание ленты в рулон с помощью механизма 19.

Эмульсирование волокна перед формированием в рулоны повышает общую влажность волокна, а компоненты эмульсии снижают жесткость и прочность срединных пластинок, скрепляющих элементарные волокна, способствуя тем самым при дальнейшей обработке проявлению в большей степени разрыва волокон по плоскости срединных пластинок, что снижает образование коротких волокон.

Рулоны волокна на выходе с устройства 2 предварительно вылеживаются. "Отлежка" предварительно разрыхленного и, в определенной мере, очищенного, обработанного эмульсией и сформированного в рулоны волокна, в течение не менее 1 суток обеспечивает оптимальность протекания технологического процесса чесания волокна за счет выровненности его по влажности и некоторого ослабления связи между волокнами.

Далее рулоны волокна поступают на чесальные машины 3 первого прочеса (Ч-600-Л), на которых осуществляются следующие операции:

- разделение клочков на отдельные волокна;

- очистка волокнистого материала от костры и частично от более коротких волокон:

- перемешивание волокон и выравнивание развеса ленты и состава волокон.

При этом происходит значительное утонение обрабатываемого продукта, который на выходе из чесальных машин 3 первого прочеса представляет собой ленты в тазах.

Тазы с лентами направляют на рулонный механизм 4, где происходит выборка ленты из нескольких тазов одновременно и наматывание в рулон.

Рулоны далее направляют на раскатные механизмы 6 чесальных машин 5 второго прочеса. На чесальных машинах 5 второго прочеса (ЧМД-РВЛ) происходит разделение комплексных волокон на более тонкие волокна, повторная очистка от сорных примесей и коротких волокон и их дополнительная параллелизация.

Далее волокно направляется пневмотранспортом на конденсор 8 типа КБ-3, где происходит уплотнение волокна с последующим его поступлением в первый накопитель 7 волокна и далее по пневмотранспортеру направляется в бункера 10 чесальных машин 9 третьего прочеса.

На чесальных машинах 9 типа ЧМД-4 происходит дальнейшее разделение комплексных волокон на более тонкие близкие по своим физико-механическим показателям к хлопковому волокну.

С чесальных машин 9 волокно по пневмотранспорту через конденсор 12 типа КБ-3 поступает во вторые накопители 11 волокна, где происходит его дополнительное эмульсирование посредством устройства 13. Из накопителей 11 волокно направляют на пресс 14 типа АРО-1, в котором оно прессуется в кипы. Узел угароудаления (на чертеже не показаны) обеспечивает утилизацию отходов - льняную пыль и нестандартное волокно.

Тонкую очистку волокна применяют для получения более качественного волокна, предназначенного для выработки пряжи средней и малой линейной плотности для изготовления ткани и трикотажных полотен с малой поверхностной плотностью. Интенсивная, но щадящая обработка материала позволяет добиться минимального выхода волокна в угары и стабилизировать долю коротких волокон. Разделение процесса тонкой очистки на три этапа позволяет обеспечить последовательное повышение интенсивности обработки с меньшей вероятностью повреждения волокна.

Предлагаемая технологическая линия обработки короткого льноволокна и очесов позволяет получить котонизированное волокно с линейной плотностью до 0,6-1,5 текс, длиной 18-41 мм и с содержанием костры не более 0,2-0,5%. В известных аналогах засоренность льноволокна составляет не менее 2-5,5%.

Таким образом, все вышеперечисленные операции обеспечивают получение котонизированного льняного волокна, максимально приближенного по строению к хлопку. Увеличение этапов очистки, рыхления, расщепления волокон способствует получению льняного волокна с линейной плотностью 0,8-1,5 текс, что решает задачу возможности переработки льняного волокна в смеси с хлопком со средней длиной волокон и, в свою очередь, позволяет оптимизировать и удешевить процесс прядения.

Промышленная применимость. Изобретение может быть использовано на хлопчатобумажных комбинатах, оснащенных необходимым технологическим оборудованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРЕИМУЩЕСТВЕННО ЛЬНЯНОГО ВОЛОКНА | 1997 |

|

RU2116392C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132422C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2012 |

|

RU2503755C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА | 2019 |

|

RU2706196C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 1996 |

|

RU2109859C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 1998 |

|

RU2141545C1 |

| СЫРЬЕВАЯ ХЛОПКОЛЬНЯНАЯ ВОЛОКНИСТАЯ СМЕСЬ | 1997 |

|

RU2128738C1 |

| СПОСОБ ОБРАБОТКИ ЛУБОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2008 |

|

RU2371527C1 |

| Способ получения ленты из короткого лубяного волокна | 1990 |

|

SU1705428A1 |

Поточная линия может быть использована в текстильной промышленности для котонизирования короткого льняного волокна и позволяет получать котонизированное льняное волокно, максимально приближенное по строению к хлопку за счет увеличения этапов очистки, рыхления, расщепления волокон льна, его многократной параллелизации и эмульсирования, что способствует получению льняного волокна с линейной плотностью 0,6 - 1,5 текс и содержанием костры не более 0,2 - 0,5%. Поточная линия содержит последовательно установленные по ходу технологического процесса кипоразборщик с рыхлителем, группу чесальных машин первого прочеса, группу чесальных машин второго прочеса, установку для прессования льняного волокна в кипы и узлы угароудаления. Линия дополнительно содержит установку для предварительной обработки льна, размещенную между кипоразборщиком с рыхлителем и группой чесальных машин первого прочеса. Между группами чесальных машин первого и второго прочеса размещен рулонный механизм. Между группой чесальных машин второго прочеса и установкой для прессования льняного волокна в кипы последовательно установлены и технологически связаны первый накопитель с конденсором, группа чесальных машин третьего прочеса и второй накопитель с конденсором и устройством для эмульсирования волокон. 1 з.п. ф-лы, 1 ил.

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРЕИМУЩЕСТВЕННО ЛЬНЯНОГО ВОЛОКНА | 1997 |

|

RU2116392C1 |

| Устройство для сколки и уборки льда с железнодорожных путей | 1929 |

|

SU17307A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 1998 |

|

RU2141545C1 |

| ГУБИНА С.М | |||

| и др | |||

| Новая технология котонизации отходов трепания льноволокна | |||

| - Текстильная промышленность, 1995, N 4 - 5, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ГИНЗБУРГ Л.Н | |||

| Получение и переработка котонизированного льняного волокна | |||

| - Льняное дело, 1993, N 4 , с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| РЕШЕТНИКОВ Я.Я | |||

| Новая технология котонизации льняного волокна и его переработка | |||

| - Текстильная промышленность, 1997, N 6, с.15 - 19. | |||

Авторы

Даты

2000-07-20—Публикация

1999-12-06—Подача