Изобретение относится к нефтегазодобыче и может быть использовано в водяных и гидрогеологических скважинах.

Известны пулевые, торпедные, кумулятивные устройства для перфорации скважин. При использовании этих устройств часть энергии взрыва или выстрела расходуется на деформацию обсадной колонны и разрушение цементного затрубного камня, что приводит к возможности соединения нефтеносного горизонта с водоносным и значительному (до 60-95%) обводнению нефти.

Известно гидропескоструйное устройство, включающее корпус и сопла [1]. Однако они характеризуются сложностью, длительностью технологического процесса и соответственно низкой производительностью, необходимостью привлечения значительного комплекта наземного оборудования, большой потребностью рабочей смеси жидкости с абразивными материалами, подаваемой с поверхности. Из-за большого расхода рабочей жидкости такие устройства имеют всего два-три сопла, что также является причиной низкой производительности.

Наиболее близким к предлагаемому изобретению является перфоратор, содержащий полый корпус с боковыми направляющими соплами, днищем, зарядом твердого топлива и центратором в виде выдвижных поршней [2]. Взрывание кумулятивных зарядов осуществляется при помощи детонирующего шнура. В верхней части корпуса размещена камера, заполненная жидкостью с песком, которая отделена от нижней части перфоратора тонкой диафрагмой. В верхнюю часть корпуса помещена пороховая камера с единичным или составным зарядом твердого топлива, отделенная от жидкости диафрагмой, имеющей загерметизированное отверстие. Для фиксации перфоратора в обсадной колонне в верхней и нижней частях его предусмотрены центраторы, загерметизированные резиновыми пробками. Одним из основных недостатков известного перфоратора является сложность поддержания герметичности корпуса в условиях высоких температур и гидростатического давления в скважине. При нарушении же герметичности неизбежно затекание жидкости в корпус, что снижает надежность работы перфоратора. В то же время использование герметичного корпуса требует, чтобы его стенки выдерживали внешнее гидростатическое давление. Кроме того, необходима герметизация центратора и тщательная притирка плунжерных пар, что значительно повышает трудоемкость изготовления. При некачественной притирке возможно попадание абразивного материала в зазоре между подвижным элементом и корпусом, что вызывает заклинивание центратора и брак в работе перфоратора. Кроме того, недостатком перфоратора является и то, что для создания канала в обсадной колонне в перфораторе используется кумулятивный заряд, что приводит к тому, что часть энергии взрыва расходуется на деформацию обсаданой колонны и разрушение цементного затрубного камня. Как уже отмечалось, последствием этого является ранее обводнение продуктивных пластов. Кроме того, одним из недостатков перфоратора является ограниченность количества перфорационных каналов, выполняемых за один спуск.

Цель изобретения - создание щадящего высокопроизводительного перфоратора, разгруженного от гидростатического давления.

Достигается это тем, что в перфораторе, содержащем полый корпус с боковыми направляющими соплами, днищем, зарядом твердого топлива и центратором в виде выдвижных поршней, корпус выполнен в виде секций с зарядом твердого топлива в каждой из секций и днищами с цилиндрическими выступами, образующими с корпусом кольцевые полости, и сквозными каналами, перекрытыми клапанами, для обеспечения последовательной работы секций в рабочем положении перфоратора, а заряды со стороны торцoв, зажигаемых через сквозные каналы, выполнены с возможностью беспрепятственно перетекания жидкости через боковые направляющие сопла и имеют по боковой поверхности двухслойное покрытие с внешним эластичным слоем, закрепленным с натягом на цилиндрических выступах, при этом выдвижные поршни установлены в днищах с возможностью гидравлического сообщения их надпоршневых пространств через кольцевые полости с полостями секций, которые гидравлически сообщены с внешним пространством через боковые направляющие сопла.

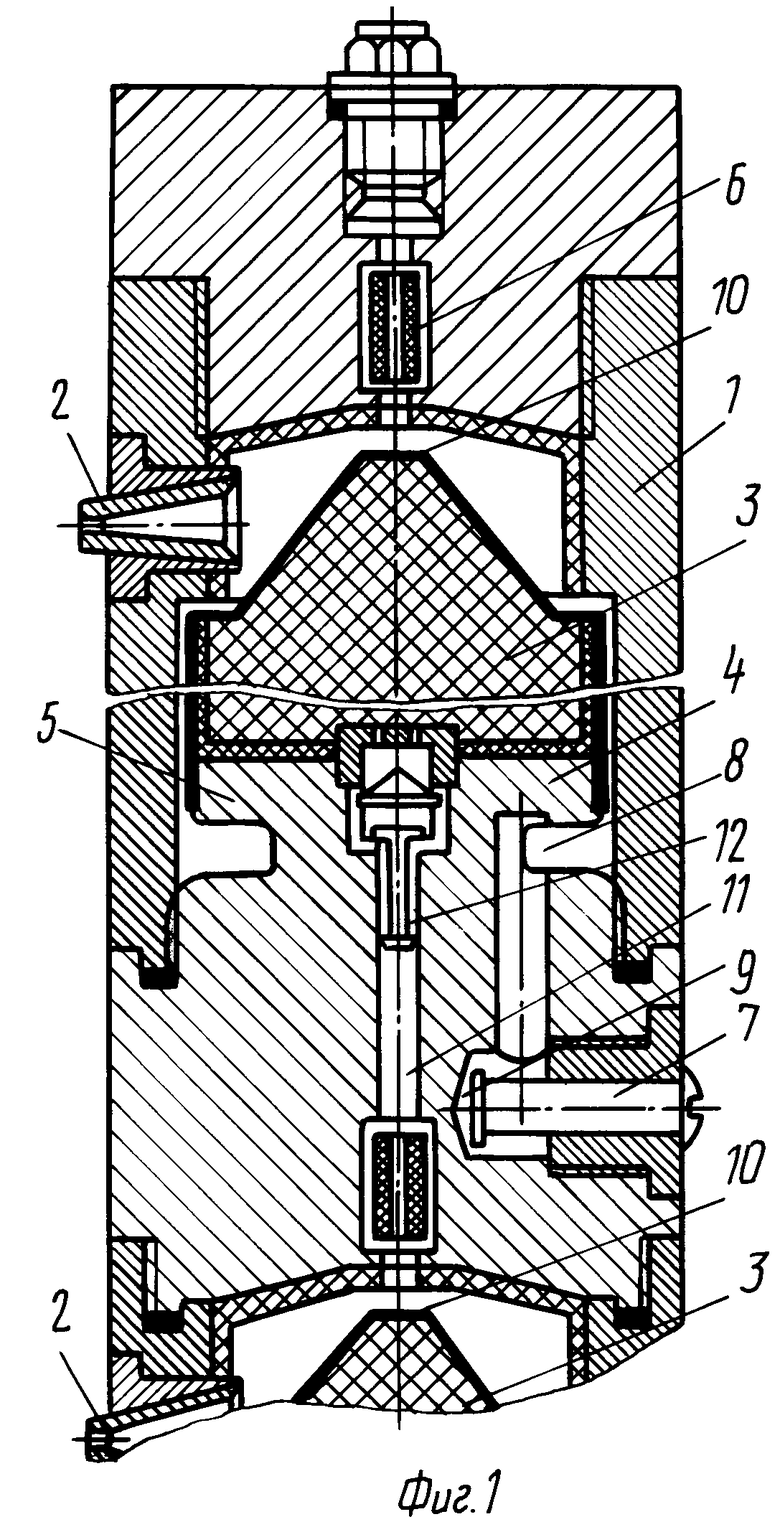

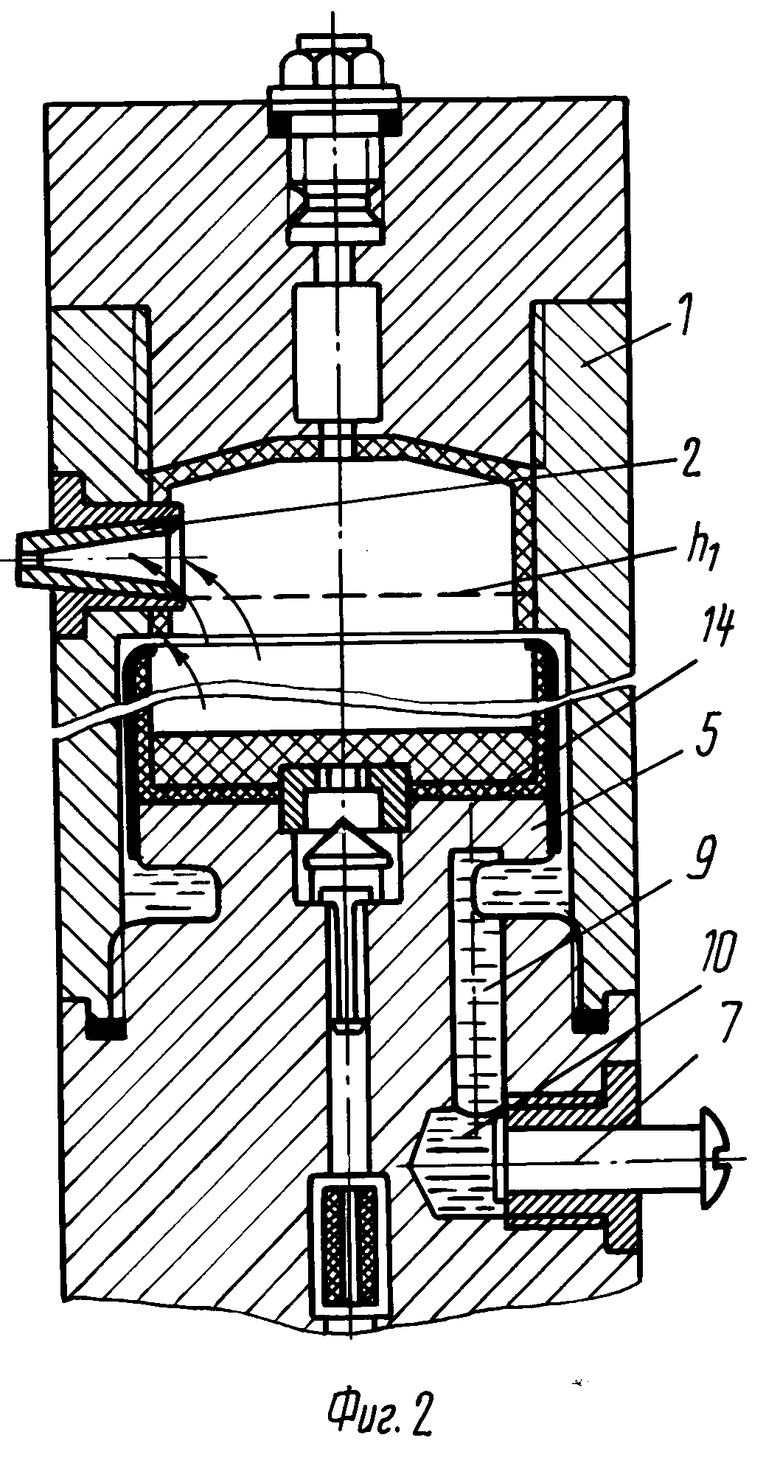

На фиг.1 схематично изображен перфоратор, в транспортном положении; на фиг.2 - то же, в рабочем положении.

Каждая секция перфоратора состоит из корпуса 1, сопел 2, заряда твердого топлива 3 с двухслойным бронепокрытием, внешний слой 4 которого с натягом надет на цилиндрический выступ 5 днища, воспламенителя 6, который обязателен только для первой секции центратора 7, расположенного в днище корпуса 1, на боковой поверхности цилиндрического выступа 5 днища корпуса 1 выполнена кольцевая проточка 8, соединенная с запоршневым пространством 9 центратора 7. При этом зажигаемые торцы 10 зарядов твердого топлива 3 расположены между плоскостями негерметичных направляющих сопел 2 и выходными отверстиями сквозных каналов 11 с клапанами 12.

Перфоратор работает следующим образом. Перфоратор опускают в скважину на заданную глубину, при этом происходит затекание жидкости через расходные сопла 2 в свободный объем корпуса 1, в том числе в кольцевой зазор между корпусом 1 и боковой поверхностью заряда твердого топлива 3, а также в кольцевую проточку 8, выполненную на боковой поверхности цилиндрического выступа 5 днища корпуса 1, и поступает в запоршневое пространство 9 центратора 7. Одновременное воздействие гидростатического давления на стенку с внутренней и внешней стороны позволяет независимо от глубины скважины уменьшить толщину стенки до величины, выдерживающей только рабочий перепад давлений. После срабатывания воспламенителя 6 под действием давления его продуктов сгорания происходит вытеснение жидкости из корпуса 1 через негерметичные расходные сопла 2. Благодаря размещению сопел 2 ниже торца заряда 3 происходит вытеснение жидкости до уровня, обеспечивающего предотвращение увлажнения поверхности заряда. Под действием высокотемпературных продуктов сгорания воспламенителя 6 происходит прожигание внешнего слоя 4 бронепокрытия на поверхности зажигаемого торца заряда 3, а затем зажигание заряда 3 по поверхности торца 10.

Давление продуктов сгорания заряда 3 через жидкость, находящуюся в кольцевом зазоре 11 и кольцевой проточке 8 цилиндрического выступа 5 днища корпуса 1, передается в запоршневое пространство 9 центратора 7, в результате чего происходит выталкивание поршней и фиксация перфоратора на оси в скважине и в течение всего времени работы секции центратор 7 находится под давлением газов через жидкость, находящуюся в кольцевом зазоре 11 и кольцевой проточке 8, что полностью исключает прямой контакт центратора 7 с высокотемпературными продуктами сгорания заряда твердого топлива 3, содержащими большой процент конденсированной фазы.

Предлагаемое устройство может применяться как самостоятельное для перфорации скважин и как устройство для предварительного прожига обсадной колонны с дальнейшей обработкой, например, гидропескоструйным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРФОРАТОР | 1990 |

|

RU2015311C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ НА ГЛУБИНЕ | 1996 |

|

RU2109920C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2100635C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2088784C1 |

| АВТОНОМНОЕ УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО РАЗРУШЕНИЯ МОНОЛИТНЫХ ОБЪЕКТОВ | 1992 |

|

RU2046943C1 |

| БИРОТАТИВНЫЙ ДВИГАТЕЛЬ | 1990 |

|

RU2009341C1 |

| РЕГУЛЯТОР РАСХОДА СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2156876C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2408791C1 |

| ГИДРАВЛИЧЕСКИЙ ПЕРФОРАТОР | 1992 |

|

RU2061846C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2140002C1 |

Использование: в невтегазодобыче, водяных и гидрогеологических скважинах. Обеспечивает создание щадящего высокопроизводительного перфоратора, разгруженного от гидростатического давления. Сущность изобретения: устройство содержит полый корпус с боковыми направляющими соплами и днищем. На корпусе помещен центратор в виде выдвижных поршней. В корпусе помещен заряд твердого топлива, при этом корпус выполнен в виде секций. Заряд твердого топлива помещен в каждой из секций. Днища в секциях выполнены с цилиндрическими выступами и они образуют с корпусом кольцевые полости. Днища выполнены со сквозными каналами и они обеспечивают последовательную работу секций в рабочем положении перфоратора. Сквозные каналы перекрыты клапанами. Заряды со стороны торцов выполнены с возможностью беспрепятственного перетекания жидкости через боковые направляющие сопла. По боковой поверхности заряды имеют двухслойное покрытие с внешним эластичным слоем. Он закреплен с натягом на цилиндрических выступах. Выдвижные поршни установлены в днищах. Они установлены с возможностью гидравлического сообщения их надпоршневых пространств с полостями секций через кольцевые полости. Полости секций гидравлически сообщены с внешним пространством через боковые направляющие сопла. 2 ил.

ПЕРФОРАТОР, содержащий полый корпус с боковыми направляющими соплами, днищем, зарядом твердого топлива и центратором в виде выдвижных поршней, отличающийся тем, что корпус выполнен в виде секций с зарядом твердого топлива в каждой из секций и днищами с цилиндрическими выступами, образующими с корпусом кольцевые полости, и сквозными каналами, перекрытыми клапанами для обеспечения последовательной работы секций в рабочем положении перфоратора, а заряды со стороны торцов, зажигаемых через сквозные каналы, выполнены с возможностью беспрепятственного перетекания жидкости через боковые направляющие сопла и имеют по боковой поверхности двуслойное покрытие с внешним эластичным слоем, закрепленным с натягом на цилиндрических выступах, при этом выдвижные поршни установлены в днищах с возможностью гидравлического сообщения их надпоршневых пространств через кольцевые полости с полостями секций, которые гидравлически сообщены с внешним пространством через боковые направляющие сопла.

| Гидравлический перфоратор | 1961 |

|

SU140011A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-15—Публикация

1992-05-26—Подача