Изобретение относится к области очистки газов от твердых примесей и может быть использовано в различных технологических процессах металлургического, химического, пищевого, строительного и других производств.

Из источников научно-технической и патентной информации известно большое количество разнообразных конструкций фильтров, применяемых для очистки газов от твердых примесей, в которых очистка воздуха или газа ведется за счет оседания частиц на внешней поверхности фильтровальных рукавов с вводом загрязненного газа снаружи рукавов, который, проходя внутри рукавов, при выходе из них очищается.

Известны рукавные фильтры воздуха «INFA-VARIO-JET», «INFA-MINI-JET», выпускаемые вентиляционным заводом «InfaStaub, Германия (сайт www.sovplyt.ru), содержащие корпус, разделенный перегородкой на камеры чистого и грязного газа, расположенные рядами вертикально ориентированные цилиндрической формы фильтрующие рукава, закрепленные открытыми концами в отверстиях перегородки, систему импульсной регенерации рукавов, включающую продувочные трубы, установленные вверху над фильтрующими рукавами в камере чистого газа и обращенные своими соплами в рукава со стороны открытых концов рукавов. Очистка фильтрующих рукавов производится автоматически без остановки фильтра при помощи пневматической системы самоочистки. Система самоочистки производит встряхивание фильтрующих рукавов импульсами сжатого воздуха, в результате чего происходит их очистка. Электронный блок управления позволяет обеспечить полностью автоматическую и максимально эффективную работу фильтра.

Недостатком конструкции этих фильтров является достаточно сложные конструкция и монтаж рукавного фильтра, высокая материало- и трудоемкость.

Известен локальный фильтр для очистки газа (AGROTECHNOLOGY, Дания, сайт www.agrotechnology.net), содержащий разделенные перегородкой камеры чистого и грязного газа, вертикально ориентированные фильтрующие элементы с проволочными каркасами в форме параллелепипеда, размещенные попарно в камере грязного газа рядами и закрепленные открытыми концами в прямоугольных отверстиях упомянутой перегородки с помощью элемента крепления, смонтированного в камере чистого газа, систему импульсной регенерации фильтрующих элементов, включающую продувочные трубы, установленные со стороны открытых концов фильтрующих элементов в камере чистого газа и содержащие сопла, обращенные в фильтрующие элементы, при этом каждая из продувочных труб подсоединена к ресиверу через отдельный пневмоклапан, и вентилятор, установленный снаружи камеры чистого газа.

Недостатками указанного фильтра являются необходимость полного съема крепежных деталей в случае снятия (установки) фильтровальных элементов, кроме того, конструкция элементов крепления фильтрующих элементов не обеспечивает их четкой ориентации, что усложняет процесс и ухудшает качество сборки устройства. Использование проволочных каркасов увеличивает затраты на изготовление фильтра.

Задачей изобретения является упрощение конструкции, процесса сборки и обслуживания фильтра, уменьшение затрат на его производство.

Поставленная задача решается за счет того, что в фильтре для очистки газа, содержащем разделенные перегородкой камеры чистого и грязного газа, по меньшей мере, два вертикально ориентированных фильтрующих элемента с каркасами в форме параллелепипеда, размещенных попарно в камере грязного газа рядами и закрепленных открытыми концами в прямоугольных отверстиях перегородки с помощью элементов крепления, смонтированных в камере чистого газа, систему импульсной регенерации фильтрующих элементов, включающую продувочные трубы, установленные со стороны открытых концов фильтрующих элементов в камере чистого газа, содержащие обращенные в фильтрующие элементы сопла и подсоединенные к ресиверу каждая через отдельный пневматический клапан, блок управления системой импульсной регенерации и вентилятор, каркасы фильтрующих элементов выполнены из перфорированного листового материала, фильтрующие элементы установлены при помощи крепежных приспособлений, выполненных в виде кронштейна с двумя узлами фиксации фильтрующих элементов, выполненных в виде канавок П-образного профиля, и содержащего в средней части два упора для монтажа кронштейна, установленных перпендикулярно к плоскости кронштейна и жестко зафиксированных на нем при помощи пары пластин, при этом в одном из упоров выполнено отверстие, а во втором - соосно отверстию сквозной паз, кронштейны смонтированы в камере чистого газа с помощью резьбовых стержневых стоек, закрепленных на перегородке, и крепежных деталей и ориентированы сквозным пазом к крепежным деталям, а продувочные трубы соединены попарно при помощи двух пластин, одна из которых закреплена на трубах со стороны подачи сжатого воздуха и со стороны диаметрально противоположной соплам продувочных труб, а вторая смонтирована на противоположном конце труб со стороны диаметрально противоположной соплам продувочных труб и имеет два выступа, служащих заглушками для выходных отверстий труб, и сквозной паз, выполненный в средней части пластины для фиксации продувочных труб в камере.

Кроме того, в фильтре блок управления системой импульсной регенерации может быть установлен на съемной панели, выполненной в виде квадрата с четырьмя крепежными элементами по углам, оси которых образуют углы квадрата.

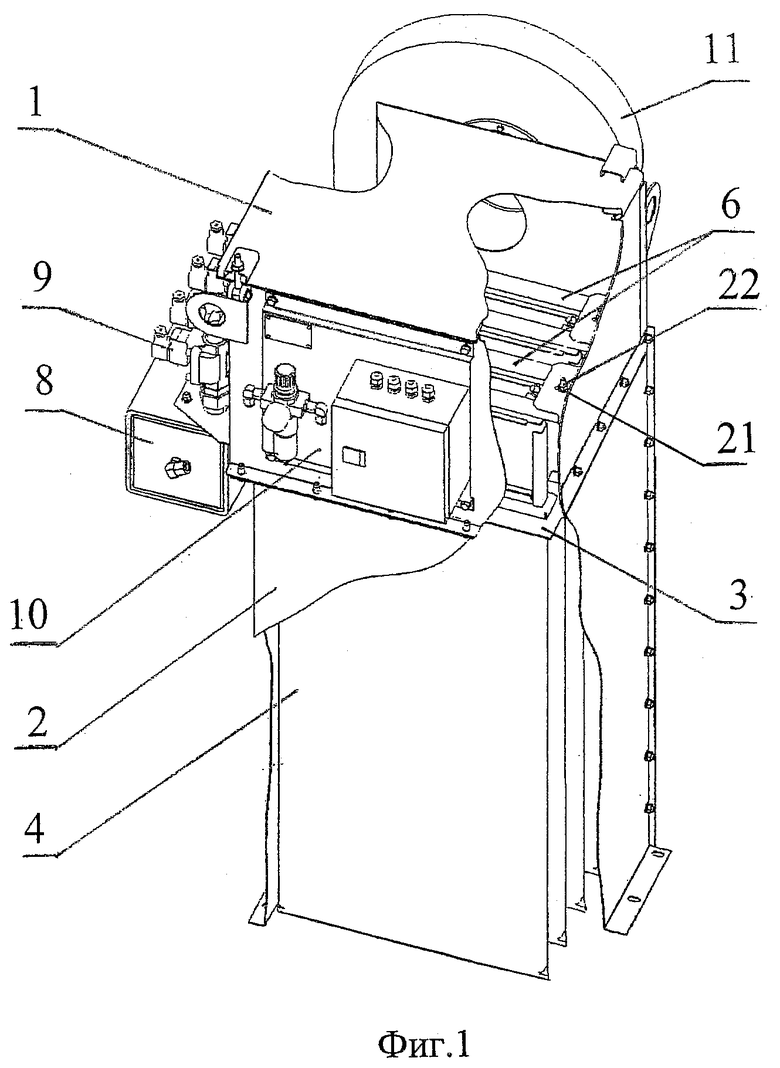

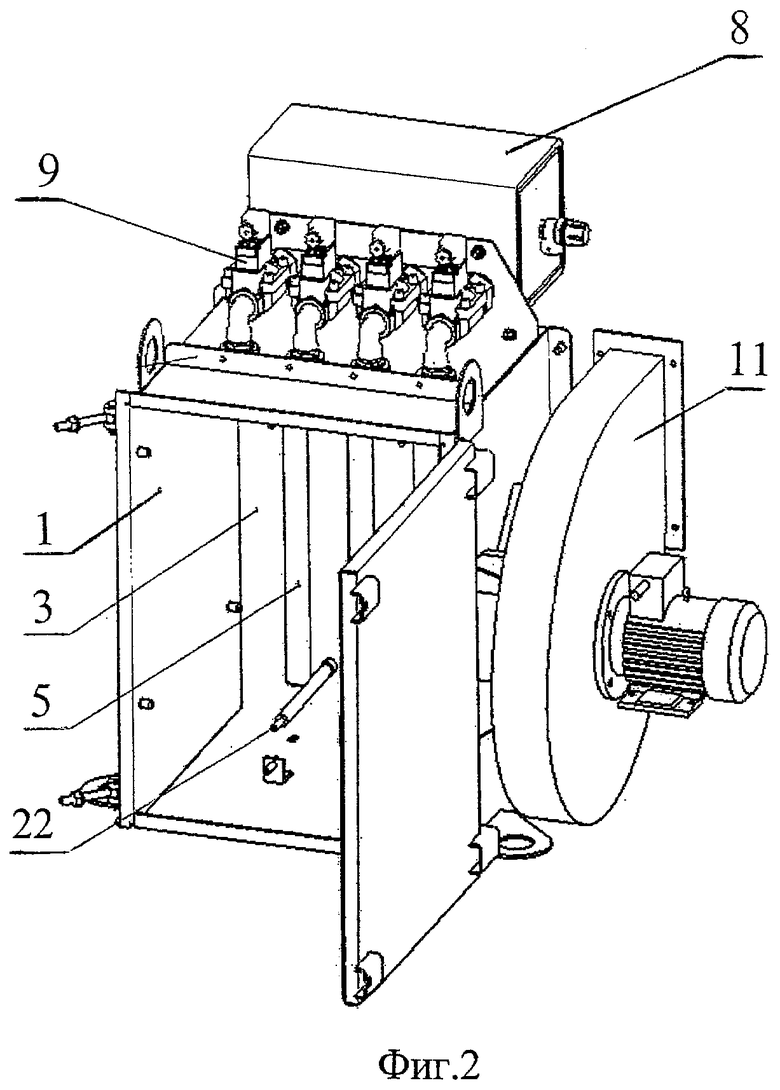

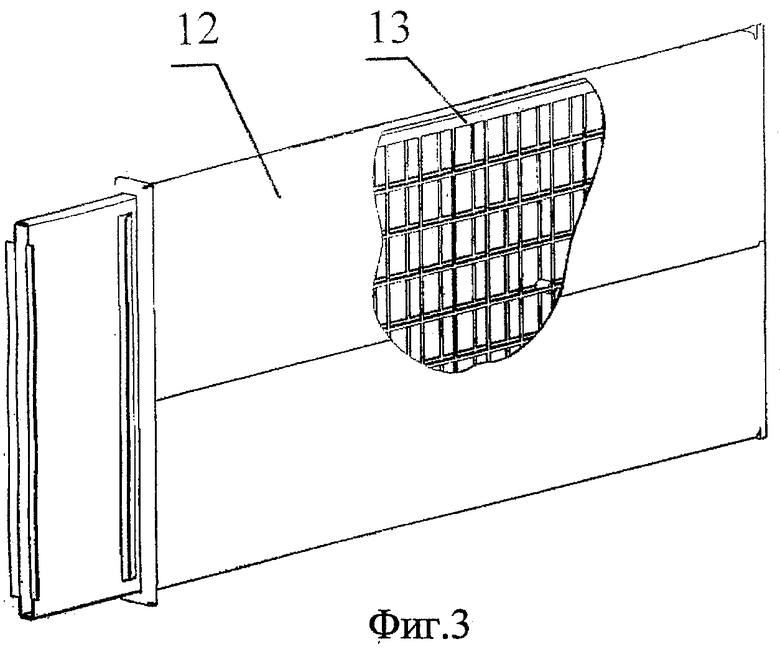

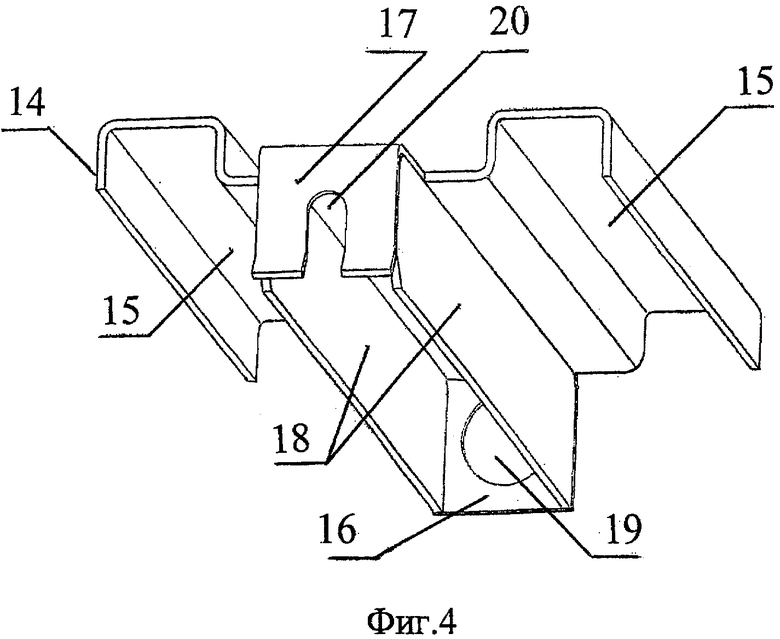

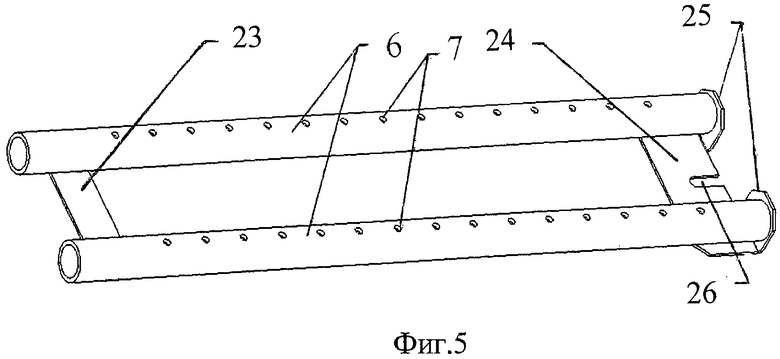

Предлагаемый локальный фильтр поясняется чертежами, на которых представлены: на фиг.1 - общий вид фильтра, на фиг.2 - камера чистого воздуха, на фиг.3 - фильтрующий элемент, на фиг.4 - крепежное приспособление и на фиг.5 - сопло.

Фильтр содержит камеру 1 чистого газа и камеру 2 грязного газа, разделенные перегородкой 3, расположенные рядами вертикально ориентированные четыре рукавных фильтрующих элемента 4, закрепленных открытыми концами в отверстиях 5 (фиг.2) упомянутой перегородки 3 таким образом, что их рабочая фильтрующая поверхность находится внутри камеры 2 грязного газа, систему импульсной регенерации фильтрующих элементов, включающую продувочные трубы 6, установленные в камере чистого газа 1 над фильтрующими элементами 4 и обращенные своими соплами 7 в фильтрующие элементы 4 со стороны открытых концов элементов 4, которые образуют равномерный поток регенерирующего импульса по всей ширине фильтрующих элементов 4, направленного против направления фильтрации.

Каждая из продувочных труб 6 подсоединена к ресиверу 8 через отдельный пневмоклапан 9. На боковой стенке камеры 1 чистого газа на съемной панели установлен блок 10, который служит для управления системой импульсной регенерации фильтровальных элементов. На выходном патрубке камеры 1 чистого газа закреплен вентилятор 11 для создания разрежения внутри камеры 1 чистого газа и последующего выброса очищенного газа в атмосферу.

Фильтрующие элементы 4 состоят из рукава 12, сшитого из фильтровальной ткани и надетого на каркас 13, выполненный в форме параллелепипеда из перфорированного стального листа, который служит опорой рукаву 12 и придает ему объем.

Фильтрующие элементы 4 смонтированы попарно при помощи двух элементов крепления, выполненных в виде кронштейнов 14 с двумя узлами 15 фиксации фильтрующих элементов 4, выполненных в виде канавки П-образного профиля, и содержащего в средней части два упора 16 и 17 для монтажа кронштейна, установленных перпендикулярно к плоскости кронштейна и жестко зафиксированных на нем при помощи пары параллельных пластин 18, при этом в упоре 16 выполнено отверстие 19, а в упоре 17 - соосно отверстию 19 паз 20. Кронштейны 14 фиксируются в камере чистого газа 1 с помощью отверстия 19, паза 20 и гайки 21 на резьбовых стержневых стойках 22, закрепленных на перегородке 3.

Продувочные трубы 6 соединены попарно при помощи пластин 23 и 24, причем пластина 23 закреплена на трубах 6 со стороны подачи сжатого воздуха и со стороны, диаметрально противоположной соплам 7 продувочных труб 6, а пластина 24 смонтирована на противоположном конце труб со стороны, диаметрально противоположной соплам 7 продувочных труб 6, и имеет два выступа 25, служащих заглушками для выходных отверстий труб 6, и сквозной паз 26, выполненный в средней части пластины 24 для фиксации продувочных труб 6 в камере 1.

Рукавный фильтр работает следующим образом.

Запыленный поток газа из аспирируемого оборудования (не показан) поступает в камеру 2 грязного газа в пространство между рукавными фильтрующими элементами 4 фильтра. При создании разрежения внутри камеры 1 чистого газа при помощи входящего в состав фильтра вентилятора 11 грязный (запыленный) газ из камеры 2 прокачивается через фильтрующие элементы 4, и уже очищенный попадает в полость камеры 1, а затем выбрасывается вентилятором 11 в атмосферу.

В процессе фильтрации на наружной поверхности фильтрующих элементов 4 оседают частицы пыли, по мере накопления пыли происходит ее агломерация, и, как следствие, снижение фильтрующей способности, в связи с чем фильтрующие элементы 4 нуждаются в регенерации (очистке).

Регенерация фильтрующих элементов 4 осуществляется кратковременным импульсом сжатого воздуха, поступающего из ресивера 8 в продувочные тубы 6. Сжатый воздух из ресиверов "мгновенно" через сопла 7, которые образуют равномерный поток регенерирующего импульса по всей ширине фильтрующего элемента 4, направленного против направления фильтрации, поступает вовнутрь рукавов 12. При этом происходит резкая деформация (надувание) фильтровального материала рукавов 12 с одновременной его продувкой потоком воздуха в направлении, обратном потоку газа во время фильтрации. Происходит встряхивание фильтровального материала рукавов 12. Сразу после регенерирующего импульса часть образовавшегося пылевого облака будет вновь «притянута» к фильтрующим элементам потоком воздуха, создаваемым вентилятором, однако большая часть агломерированной (тяжелой) пыли упадет под действием силы тяжести.

Поскольку в состав фильтра входят четыре фильтрующих элемента 4, то их регенерация происходит по очереди серией импульсов с интервалом времени, необходимым для достижения заданного давления в ресивере 8 системы регенерации и в зависимости от концентрации пыли в очищаемом воздухе.

Выполнение крепежных приспособлений для установки фильтрующих элементов в виде кронштейна с узлами фиксации в виде канавок П-образной формы позволило упростить процесс монтажа и обслуживания фильтра, улучшить качество сборки фильтра за счет установки фильтрующих элементов в направляющие канавки, позволяющие ориентировать два соседний фильтрующих элемента параллельно друг другу и перпендикулярно перегородке.

Предлагаемое расположение крепежных приспособлений обеспечило удобный доступ к ним, что повысило удобство обслуживания. Установка крепежных приспособлений на резьбовых стержневых стойках при помощи пазов упрощает и ускоряет монтаж и демонтаж фильтрующих элементов, т.к. позволяет производить его без полного снятия крепежных деталей

Изготовление каркаса фильтрующих элементов из перфорированного материала позволило упростить и удешевить процесс его производства.

Заявляемый фильтр может быть выполнен в вертикальном и горизонтальном исполнениях. Предлагаемая конструкция блока управления системой импульсной регенерации позволяет быстро перемонтировать съемную панель под конкретный способ установки фильтра (горизонтальный или вертикальный) и сократить расходы на его производство.

Таким образом, предлагаемый фильтр отличается компактностью, простотой конструкции, позволяет сократить расходы на его производство и эксплуатацию и осуществлять монтаж с высокими технико-экономическими показателями и надежностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| ФИЛЬТР | 2005 |

|

RU2283685C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| Линия промышленной пыле- газоочистки | 2017 |

|

RU2652686C1 |

| Система промышленной пылегазоочистки с применением рукавных фильтров | 2017 |

|

RU2648318C1 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ С КОРОТКОИМПУЛЬСНОЙ ПРОДУВКОЙ | 2010 |

|

RU2448758C2 |

| Рукавный фильтр | 1974 |

|

SU738639A1 |

| РУКАВНЫЙ ФИЛЬТР | 1993 |

|

RU2056908C1 |

| Устройство управления системой регенерации фильтровальных элементов промышленной пыле- газоочистки | 2017 |

|

RU2652687C1 |

Изобретение относится к области очистки газов от твердых примесей. Фильтр содержит разделенные перегородкой камеры чистого и грязного газа, по меньшей мере, два вертикально ориентированных фильтрующих элемента с каркасами в форме параллелепипеда, размещенных попарно в камере грязного газа рядами и закрепленных открытыми концами в прямоугольных отверстиях перегородки с помощью крепежных приспособлений, смонтированных в камере чистого газа, систему импульсной регенерации фильтрующих элементов, включающую продувочные трубы, установленные со стороны открытых концов фильтрующих элементов в камере чистого газа, содержащие обращенные в фильтрующие элементы сопла и подсоединенные к ресиверу каждая через отдельный пневматический клапан, блок управления системой импульсной регенерации и вентилятор. Каркасы фильтрующих элементов выполнены из перфорированного листового материала, фильтрующие элементы установлены при помощи крепежных приспособлений, выполненных в виде кронштейна с двумя узлами фиксации фильтрующих элементов, выполненными в виде канавок П-образного профиля, и содержащего в средней части два упора для монтажа кронштейна, установленных перпендикулярно к плоскости кронштейна и жестко зафиксированных на нем при помощи пары пластин, продувочные трубы соединены попарно при помощи двух пластин. Технический результат: компактность, простота конструкции, сокращение расходов на его производство и эксплуатацию. 1 з.п. ф-лы, 5 ил.

1. Фильтр для очистки газа, содержащий разделенные перегородкой камеры чистого и грязного газа, по меньшей мере, два вертикально ориентированных фильтрующих элемента с каркасами в форме параллелепипеда, размещенных попарно в камере грязного газа рядами и закрепленных открытыми концами в прямоугольных отверстиях перегородки с помощью крепежных приспособлений, смонтированных в камере чистого газа, систему импульсной регенерации фильтрующих элементов, включающую продувочные трубы, установленные со стороны открытых концов фильтрующих элементов в камере чистого газа, содержащие обращенные в фильтрующие элементы сопла и подсоединенные к ресиверу каждая через отдельный пневматический клапан, блок управления системой импульсной регенерации и вентилятор, отличающийся тем, что каркасы фильтрующих элементов выполнены из перфорированного листового материала, фильтрующие элементы установлены при помощи крепежных приспособлений, выполненных в виде кронштейна с двумя узлами фиксации фильтрующих элементов, выполненными в виде канавок П-образного профиля, и содержащего в средней части два упора для монтажа кронштейна, установленных перпендикулярно плоскости кронштейна и жестко зафиксированных на нем при помощи пары пластин, при этом в одном из упоров выполнено отверстие, а во втором - соосно с отверстием сквозной паз, кронштейны смонтированы в камере чистого газа с помощью резьбовых стержневых стоек, закрепленных на перегородке, и крепежных деталей и ориентированы сквозным пазом к крепежным деталям, а продувочные трубы соединены попарно при помощи двух пластин, одна из которых закреплена на трубах со стороны подачи сжатого воздуха и со стороны, диаметрально противоположной соплам продувочных труб, а вторая смонтирована на противоположном конце труб со стороны, диаметрально противоположной соплам продувочных труб, и имеет два выступа, служащих заглушками для выходных отверстий труб, и сквозной паз, выполненный в средней части пластины для фиксации продувочных труб в камере.

2. Фильтр по п.1, отличающийся тем, что блок управления системой импульсной регенерации установлен на съемной панели, выполненной в виде квадрата с четырьмя крепежными элементами по углам.

| Рукавный фильтр | 1985 |

|

SU1337122A1 |

| Устройство для крепления рукавов | 1978 |

|

SU743702A1 |

| Рукавный фильтр | 1983 |

|

SU1161153A1 |

| JP 10005517 A, 13.01.1998 | |||

| Способ определения толщин слоев и межфазных зон в многослойных покрытиях и композиционных материалах | 1983 |

|

SU1081516A1 |

Даты

2009-12-10—Публикация

2008-08-11—Подача