Изобретение относится к производству алюминия и может быть использовано в конструкциях электролизеров, оборудованных системами автоматизированной подачи глинозема.

Снижение техногенного влияния на природную среду является одной из наиболее актуальных задач для алюминиевых заводов. Известно большое число изобретений, решающих различные аспекты этой проблемы и касающихся устранения вредных выбросов. Так, отдельные изобретения касаются конструкций газосборного колокола (см. обзор уровня техники в изобретении RU 2151825 C1, ООО "АЛКОРУС ИНЖИНИРИНГ", C 25 C 3/22, 27.06.2000) [1], горелочных устройств, позволяющих эффективно сжечь анодные газы (RU 2080421 C1, АООТ "Сибирский научно-иссл. . .инст. алюминиевой и электродн. промышл." и др., C 25 C 3/22, 27.05.1997; RU 2125124 C1, ОАО "Красноярский алюминиевый завод", C 25 C 3/22, 20.01.99) [2], особых форм укрытия электролизера с подачей сырья через щель (RU 2098520 C1, АООТ "Братский алюминиевый завод" и др., C 25 C 3/22, 10.12.1997) [3].

Перспективным направлением существенного снижения вредных выбросов является внедрение систем автоматизированного питания электролизеров глиноземом (АПГ). Наибольшее распространение получили системы АПГ с пневматическим приводом пробойников для пробивания криолит-глиноземной корки. В качестве привода для них используют пневмоцилиндры, потребляющие сжатый воздух с давлением 0,35 - 1,0 МПа. Для пробивания корки пробойник, закрепленный на штоке пневмоцилиндра, должен совершать следующие рабочие циклы: движение вниз 2 - 6 с, задержка внизу 1 - 15 с, движение вверх 1 - 6 с. Интервалы между рабочими циклами зависят от типа питателей, величины дозы, температуры расплава, места расположения точек питания и длятся от 60 до 1400 с (в основном 120 - 200 с) (см., например, RU 2121529 C1, Концур, C 25 C 3/14, 10.11.1998) [4].

Управление осуществляется подачей на пневмоцилиндр через электропневматические переключатели импульсов сжатого воздуха, попеременно в верхнюю и нижнюю рабочую полость (камеру) цилиндра. При этом переключатель одновременно сбрасывает в атмосферу сжатый воздух из камеры цилиндра, заполненной в предыдущем цикле. Свободный сброс отработанного сжатого воздуха создает прерывистый широкополосный акустический шум с уровнем звукового давления, значительно превышающим предельно допустимые уровни. В зависимости от давления в магистрали сжатого воздуха и диаметра труб разводки воздуха по электролизеру, измеренный уровень звукового давления во время движения пробойника АПГ достигает 100 - 120 дБА и выше.

Снижение шума до 80-85 дБА от пневмоцилиндров АПГ проводят различными способами: установкой звукопоглотителей, сбросом воздуха под электролизер либо отводом воздуха за пределы корпуса электролиза. Эти мероприятия с большей или меньшей эффективностью снижают уровень шума на рабочих местах персонала, однако приводят к очевидному удорожанию системы АПГ, а в случае применения фильтров и к падению мощности пневмоцилиндров.

Наиболее близким по технической сущности является способ продувки газоходов алюминиевых электролизеров, заключающийся в периодической по даче сжатого воздуха через патрубки, установленные под острым углом к продольной оси трубопровода газохода в нескольких точках в направлении отсоса газа, реализуемый в устройстве (SU 1121323 A, Новокузнецкий алюминиевый завод, C 25 C 3/22, 30.10.84) [5].

Однако этот способ характеризуется повышенными затратами сжатого воздуха и не решает задачи повышения акустического комфорта персонала, обслуживающего электролизеры.

Основным техническим результатом изобретения является повышение эффективности поддержания газоходов в рабочем состоянии при уменьшении затрат на их обслуживание путем утилизации сбросного воздуха системы автоматизированной подачи глинозема.

Дополнительный технический результат состоит в снижении акустического шума, возникающего при функционировании пневмоцилиндров пробойников, до уровня, обеспечивающего акустический комфорт для персонала.

Технический результат обеспечивается тем, что способ продувки газоходов алюминиевых электролизеров, включающий периодическую подачу сжатого воздуха через патрубки, установленные под острым углом к продольной оси трубопровода газохода в нескольких точках в направлении отсоса газа, состоит в том, что осуществляют импульсную подачу сжатого воздуха с использованием отработанного сжатого воздуха из пневмоцилиндров пробойников системы автоматизированной подачи глинозема.

Способ может характеризоваться тем, что первый патрубок в газоходе с горелочным устройством размещают на расстоянии, равном или превышающем 10 диаметров трубопровода газохода от отверстий подсоса воздуха горелочного устройства, а воздух через патрубки подают одновременно.

Способ может характеризоваться также тем, что патрубки устанавливают под углом 10-35o.

Способ, кроме того, может характеризоваться тем, что при использовании горелочных устройств с осадительными камерами патрубки устанавливают группами перед камерами и после них, при числе патрубков в группе два и более.

Патентуемый способ основан на следующих предпосылках.

Как известно, системы газоотсоса от электролизеров работают в очень жестких условиях. Выделяемые электролизерами газы состоят в основном из CO2, СО, HF, CF4, содержат глиноземную пыль, сажу. Электролизеры с самообжигающимися анодами (ВТ, БТ) выделяют, кроме того, смолистые продукты коксования анодной массы. Параметры систем отсоса газов в процессе эксплуатации изменяются, что приводит к необходимости их периодической чистки. Чаще приходится чистить газоходы от электролизеров с самообжигающимися анодами, поскольку смолистые вещества с пылью, осаждаясь быстро, забивают их. На каждом электролизере участки трубопроводов от горелочных устройств до общего сборного коллектора очищают продувкой сжатым воздухом. Эту операцию производят не реже, чем один раз в сутки. На большинстве алюминиевых заводов количество установленных электролизеров более 600, а на отдельных превышает 2000. Соответственно, велики трудозатраты и расход сжатого воздуха на продувку. Частично или полностью заменить операцию чистки трубопроводов отсоса газов до сборных коллекторов можно при помощи подключения к ним отработанного сжатого воздуха от системы АПГ. Указанное подключение позволяет одновременно снизить шум от сброса сжатого воздуха, что позволяет улучшить требования санитарных норм для персонала.

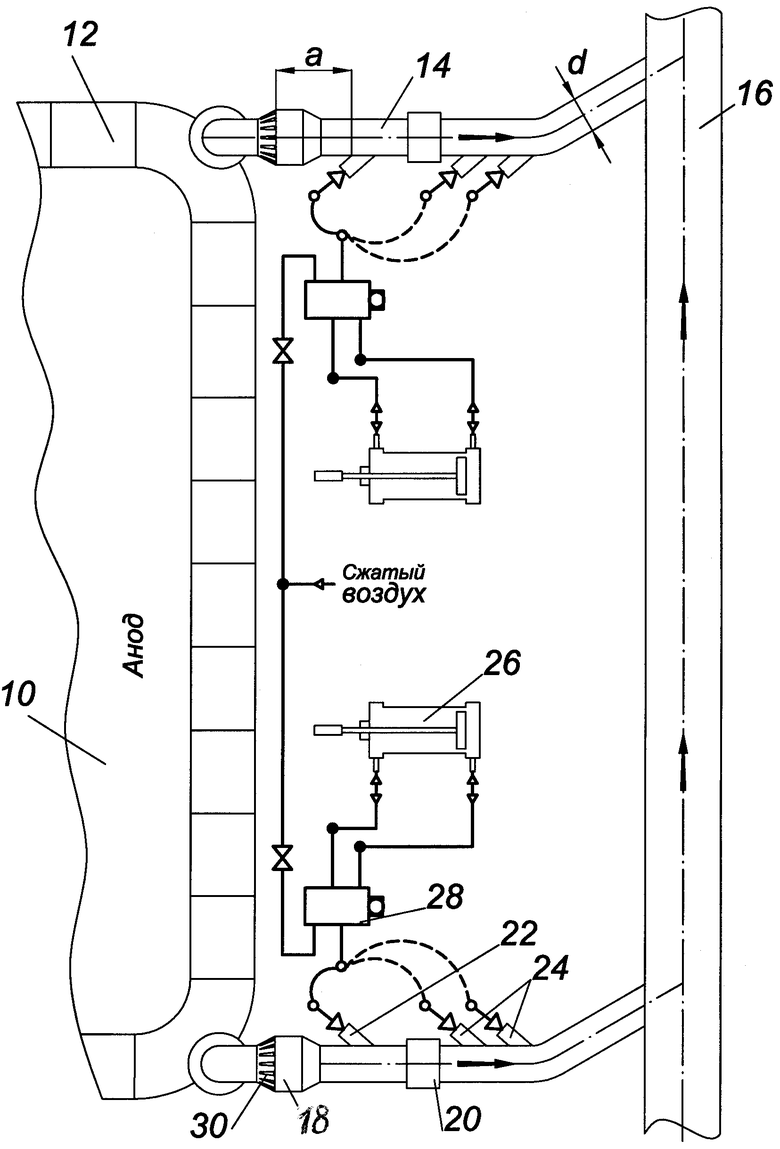

На чертеже показана блок-схема устройства, поясняющая принцип осуществления патентуемого способа и раскрывающая сущность изобретения.

Электролизер 10 снабжен газосборным колоколом 12, подключенным посредством газохода 14 к корпусному газопроводу 16. Газоход 14 снабжен горелкой 18 и пылеосадительной камерой 20. Очистка газохода осуществляется через патрубки 22, 24, расположенные под углом к оси газохода 14, путем подачи в них сбросного сжатого воздуха из пневмоцилиндра 26 через штатный пневмораспределитель 28 системы АПГ. Первый патрубок 22 (а их может быть несколько) следует располагать на расстоянии "а" от отверстий 30 горелки 18, равном или большем 10 диаметров трубопровода газохода.

Уровень шума измеряли после подсоединения сброса отработанного сжатого воздуха к системе отсоса газов от электролизеров ВТ на 130 кА, состоящей из двух горелочных устройств (без осадительных камер) на одной стороне электролизера и отвода газов от них двумя трубопроводами к сборному коллектору. Система АПГ состояла из 4 пневмоцилиндров, парами подключенных к двум двухходовым пневмопереключателям типа В64-25а, коммутирующим сжатый воздух с давлением 0,5 - 0,55 МПа. Длительность рабочего хода вниз составляла 5,5 с, задержка внизу 1 с, ход вверх 3,5 - 4 с для каждой пары. Интервал между срабатыванием каждой пары 180 с. Измеренный по стандартной методике уровень звукового давления от сбрасываемого в газоходы сжатого воздуха не превысил 68 дБА, что значительно ниже предельно допустимого (80 дБА) на рабочих местах в производственных помещениях такого назначения согласно Санитарным нормам CH 2.2.4/2.1.8.562-96. Снижение уровня шума практически не зависело от числа подключенных патрубков.

Экспериментально установлено, что на электролизерах с верхним токоподводом (ВТ), с горелочными устройствами без пылеосадительной камеры, подсоединение первой точки сброса к трубопроводам газоотсоса с диаметром "d" = 0,159 м нужно производить на расстоянии "a" не ближе 1,5 м от отверстий для подсоса воздуха в горелку. Соединение, произведенное ближе 1,5 м, вызывает во время импульсного ввода воздуха в газоход выброс пламени из отверстий горелки и часто приводит к погасанию факела горелки, что недопустимо. Для трубопроводов с диаметром d = 0,219 м эффект отрыва и погасания факела горелки вызывало подсоединение сброса ближе, чем в 2 м от отверстий. Таким образом, для сброса отработанного воздуха в систему отсоса газов от электролизеров ВТ необходимо соблюдать соотношение a/d≥10.

На электролизерах ВТ, имеющих горелочные устройства с пылеосадительными камерами (см, например, RU 2149224, ОАО "Красноярский алюминиевый завод", C 25 C 3/22, 3/10, 20.05.2000 [6], Баранцев А.Г., Цымбалов С.Д. "Стратегия снижения выбросов загрязняющих веществ в окружающую среду" // ж. Цветные металлы, N 6, 1999, с. 27-28 [7]), подсоединение точек сброса к трубопроводам газоотсоса производят перед пылеосадительной камерой и после нее, с обязательным использованием минимум двух патрубков и удалением от отверстий горелки не менее 10 диаметров трубопровода. В этом случае продувка газохода сбрасываемым воздухом не препятствует эффективному функционированию камеры.

Экспериментально установлено, что размещение патрубков сжатого воздуха под углом 35o и 10-15o к газоходам электролизеров ВТ и БТ обеспечивает очистку поверхности на участках газохода 2 - 2,4 м и 2,8 м соответственно, то есть эффективность возрастает при более пологом вводе воздуха. Изменяя количество патрубков и угол их установки, можно достичь значительного снижения периода очистки газохода.

Подсоединение к газоходам производят с учетом их электрического потенциала. При различных потенциалах необходимо предусматривать электроизоляционные разрывы на трубах сбрасываемого воздуха.

Таким образом, изобретение позволяет за счет импульсного сброса сжатого воздуха из пневмоцилиндров пробойников в газоход обеспечить как поддержание газохода в рабочем состоянии, так и снизить шум в производственном помещении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ГЕРМЕТИЗАЦИИ ПРОБОЙНИКА ДЛЯ СИСТЕМ АВТОМАТИЗИРОВАННОГО ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2175029C1 |

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ | 1994 |

|

RU2090658C1 |

| СПОСОБ ОЧИСТКИ ГОРЕЛОЧНОГО УСТРОЙСТВА И ГАЗОХОДНОЙ СЕТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2010 |

|

RU2437966C1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ПИТАНИЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2190702C1 |

| ПРОБОЙНИК ДЛЯ СИСТЕМ АВТОМАТИЗИРОВАННОГО ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2175028C1 |

| УСТРОЙСТВО ДЛЯ СБОРА И УДАЛЕНИЯ ГАЗОВ ИЗ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА СОДЕРБЕРГА | 2010 |

|

RU2443804C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ТЕПЛА АНОДНЫХ ГАЗОВАЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2014 |

|

RU2558813C1 |

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2001 |

|

RU2198247C1 |

| УСТРОЙСТВО ДЛЯ СБОРА И УДАЛЕНИЯ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2218453C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2321687C2 |

Изобретение относится к получению алюминия и может быть использовано в конструкции электролизеров, оборудованных системой автоматизированной подачи глинозема. Способ включает периодическую подачу сжатого воздуха через патрубки, установленные под острым углом к продольной оси трубопровода газохода в нескольких точках в направлении отсоса газа. При этом осуществляют импульсную подачу сжатого воздуха с использованием отработанного сжатого воздуха из пневмоцилиндров пробойников систем автоматизированной подачи глинозема. Использование способа повышает эффективность поддержания газоходов в рабочем состоянии, снижает акустический шум в цехе. 2 з.п. ф-лы, 1 ил.

| Устройство для продувки газоходов алюминиевых электролизеров | 1983 |

|

SU1121323A1 |

| Цветметинформация | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ ОЦЕНКИ ПРОФИЛАКТИКИ ИММУНОДЕФИЦИТА | 2003 |

|

RU2262700C2 |

| US 4002551, 11.01.1977. | |||

Авторы

Даты

2001-10-20—Публикация

2000-10-11—Подача