Изобретение относится к постоянным магнитам и может найти применение, в частности, в области электроники, приборостроения, радиоэлектроники, машиностроении, компьютерной технике и других отраслях промышленности.

Перспектива развития производства постоянных магнитов характеризуется созданием высокоэнергетических материалов с повышенными требованиями к их эксплуатации, например, при низких и высоких давлениях, в широком интервале температур, в агрессивных средах и пр.

Известен сплав для постоянных магнитов, содержащий в мас.% 8 - 30 редкоземельного металла (или их смеси), 2 - 28 бора и железо остальное (JP, 3-20044, B4, 18.03.91 Сумитомо Токусю Киндзоку, К.К., H 01 F 1/053).

Известный постоянный магнит обладает низкой термостабильностью, что не позволяет применять его в электромеханизмах, работающих при температурах выше 100 - 150oC.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является сплав для постоянных магнитов, содержащий легкие и тяжелые редкоземельные металлы, бор, алюминий, медь и железо при соотношении в мас.%:

легкие редкоземельные металлы - 10 - 30

тяжелые редкоземельные металлы - 2 - 7

ниобий - 0,01 - 0,5

медь - 0,5 - 1,5

алюминий - 0,5 - 1,5

бор - 0,5 - 1,5

железо - остальное

(RU, 2063083, ВНИИХТ, 27.06.96., H 01 F 1/053).

Недостатками данного сплава являются низкая стабильность к окислению на воздухе при нагревании и низкая воспроизводимость магнитных свойств, обуславливающая низкие эксплуатационные характеристики.

Техническим результатом изобретения является повышение температурной стабильности при нормальных условиях и улучшение эксплуатационных характеристик.

Технический результат достигается тем, что сплав для постоянных магнитов, содержащий легкие и тяжелые редкоземельные металлы (РЗМ), бор, ниобий, алюминий, медь и железо, согласно изобретению, дополнительно содержит кобальт, титан и цирконий при следующем соотношении компонентов, мас.%:

легкие РЗМ - 10 - 34

тяжелые РЗМ - 0,5 - 5,0

ниобий - 1 • 10-5 - 2 • 10-2

алюминий - 0,001 - 0,5

медь - 0,001 - 0,5

цирконий - 0,001 - 0,4

титан - 0,001 - 0,1

кобальт - 0,01 - 3,0

железо - остальное,

причем соотношение циркония к ниобию составляет (20- 100) : 1.

Технический результат в наилучшей степени достигается при использовании в качестве РЗМ неодима и/или празеодима и при использовании в качестве тяжелых ПЗМ диспрозия и/или тербия.

Сущность изобретения заключается в следующем.

Использование ниобия и циркония в качестве легирующих и раскисляющих элементов, а также введение кобальта в количестве 0,01 - 3,0 мас.% позволило повысить термостабильность магнитов и улучшить их эксплуатационные характеристики.

Для получения сплава, согласно изобретению, проводится плавление исходного состава в вакуумной индукционной печи при давлении 1 • 10-1 : 5 • 10-3 мм рт.ст., причем осуществляют предварительное раскисление расплава введением циркониево-ниобиевой лигатуры.

Ниобий и цирконий повышают и стабилизируют магнитные параметры.

Механизм повышения эксплуатационных характеристик обусловлен обеспечением возможности образования в жидком и твердом состоянии сплава конденсированных оксидных и нитридных фаз при крайне малых скоростях.

Кислород и азот попадают в расплав, как из шихтовых материалов, так и из атмосферы печи в процессе выплавки сплавов.

Присутствие ниобия, циркония и титана в сплаве снижает подвижность носителей заряда на порядок, т.е. тенденция к образованию конденсированной фазы уменьшается в несколько десятков раз. При этом коэффициенты диффузии кислорода и азота и в жидком и в твердом металле снижаются.

Состав сплава содержит поверхностно-активный элемент - алюминий, который способствует блокировке проникновения кислорода и азота в глубину сплава при его измельчении.

Разливку готового сплава ведут в массивную чугунную или медную изложницу.

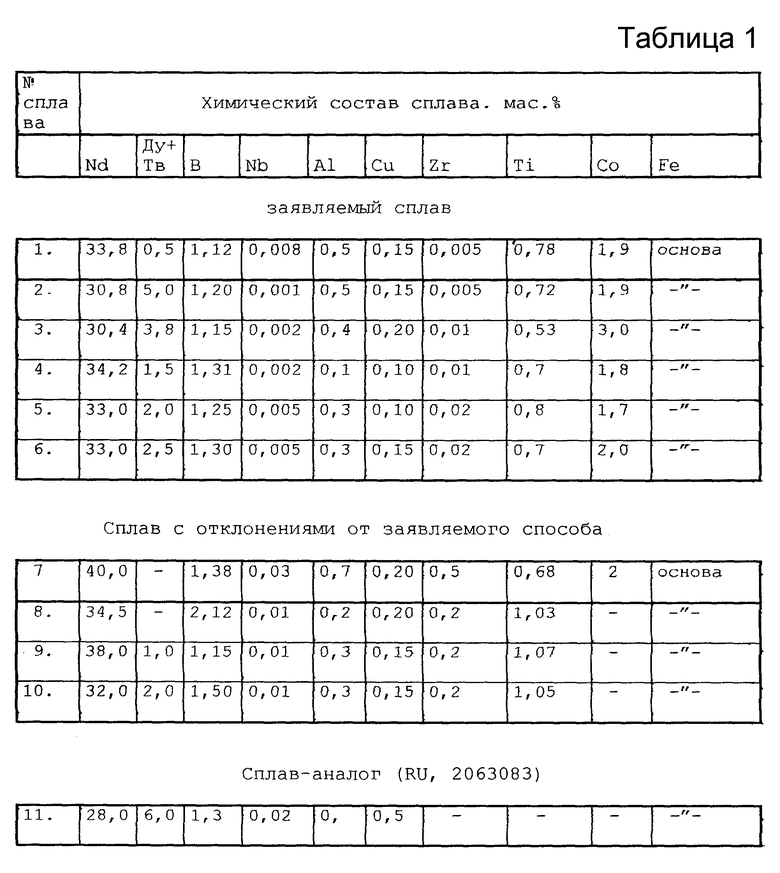

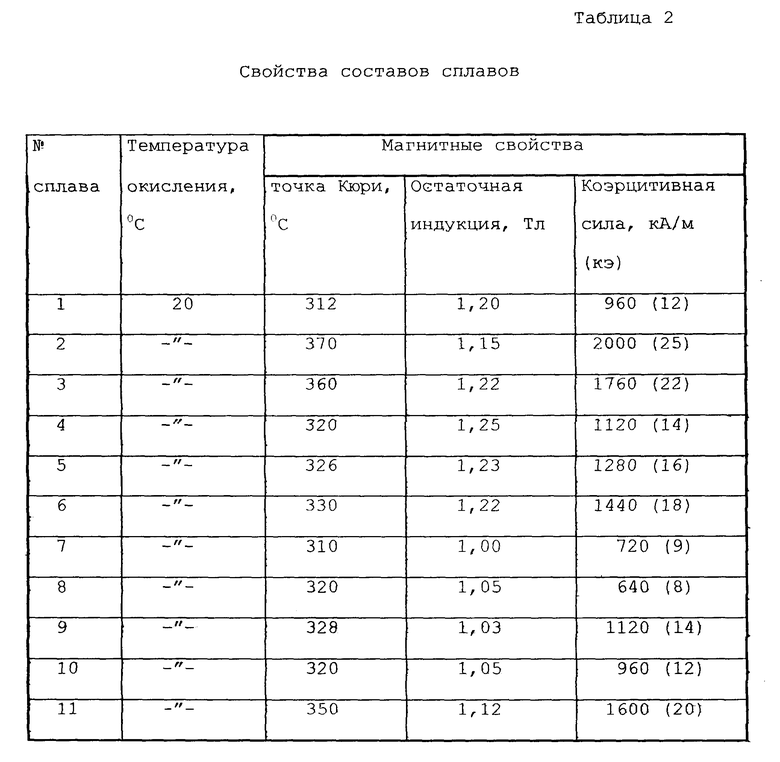

В таблице 2 приведены температура окисления и магнитные свойства сплавов с составами, соответствующими данным табл.1.

Из данных таблицы 2 следует, что сплавы NN 1 - 6 обладают более высокими магнитными свойствами. Точка Кюри сплавов NN 1 - 6 повысилась до 370oC, коэрцитивная сила по намагниченности до 25 кА/м.

Сплавы NN 1 - 7 обладают более низкой коэрцитивной силой, что не позволяет их использовать в ряде технических производств.

Сплав-аналог N 10 имеет низкую остаточную индикацию, что ограничивает его служебное использование.

Испытания постоянных магнитов, изготовленных из сплавов NN 1 - 6, показали положительные результаты.

В целом использование изобретения по сравнению с аналогом позволило повысить термостабильность магнитов при взаимодействии с атмосферной средой и улучшить их эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2321913C2 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2212075C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2007 |

|

RU2368969C2 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1994 |

|

RU2063083C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2264479C2 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2202134C2 |

| ЖАРОПРОЧНЫЙ ГРАНУЛИРОВАННЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2386714C1 |

Изобретение относится к постоянным магнитам и может быть использовано в области электроники, приборостроения, радиоэлектроники, машиностроения, компьютерной техники и других областях промышленности. Предложен сплав для постоянных магнитов, содержащий легкие и тяжелые редкоземельные металлы, бор, ниобий, алюминий, медь и железо, отличающийся тем, что дополнительно содержит кобальт, титан и цирконий при следующем соотношении компонентов, мас. %: легкие редкоземельные металлы 10-34, тяжелые редкоземельные металлы 0,5 - 5,0, бор 0,8 - 2,0, ниобий 1•10-2•10-2, алюминий 0,001 -0,5, медь 0,001 - 0,5, цирконий 0,001 - 0,4, титан 0,001 - 0,1, кобальт 0,01 - 3,0, железо - остальное, причем соотношение циркония к ниобию составляет (20 - 100): 1. В качестве легких редкоземельных металлов сплав содержит неодим и/или празеодим. В качестве тяжелых редкоземельных металлов он содержит диспрозий и/или тербий. Технический результат изобретения заключается в повышении температурной стабильности при нормальных условиях и улучшении эксплуатационных характеристик. 2 з.п.ф-лы, 2 табл.

Легкие редкоземельные металлы - 10 - 34

Тяжелые редкоземельные металлы - 0,5 - 5,0

Бор - 0,8 - 2,0

Ниобий - 1• 10-5 - 2• 10-2

Алюминий - 0,001 - 0,5

Медь - 0,001 - 0,5

Цирконий - 0,001 - 0,4

Титан - 0,001 - 0,1

Кобальт - 0,01 - 3,0

Железо - Остальное,

причем соотношение циркония к ниобию составляет (20 - 100) : 1.

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1994 |

|

RU2063083C1 |

| МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1991 |

|

RU2021640C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| ПАТКНТНО- ^ '^ TfXKHMrCiv'AV: ' БИ'^ЛКОТ!:1{Л | 0 |

|

SU181311A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Долговременный запоминающий элемент | 1978 |

|

SU680054A1 |

| Способ крепления резины к черным металлам | 1939 |

|

SU63247A1 |

Авторы

Даты

1999-03-10—Публикация

1997-12-23—Подача