Изобретение относится к устройствам для получения гранулированных продуктов путем распыливания пульпы (раствора) или расплава на взвешенный слой дисперсного материала и может быть использовано в химической, металлургической, строительных материалов и других смежных отраслях промышленности.

Наиболее близким к заявленному объекту является аппарат для получения гранулированных продуктов, содержащий вертикальный цилиндрический корпус, газораспределительную решетку, укрепленный в ней соосный вертикальный газоподводящий патрубок, тангенциальный газоподводящий патрубок, установленный в верхней части корпуса, форсунку для распыливания пульпы или расплава, размещенную внутри вертикального газоподводящего патрубка, верхний торец которого расположен над газораспределительной решеткой на уровне высоты кипящего слоя, осевой газоотводящий патрубок, подсоединенный в верхней части корпуса и снабженный конусной воронкой с цилиндрической обечайкой на ее конце и с внутренним конусом, патрубок для подачи дисперсного материала и патрубок для выгрузки гранул (патент РФ №2060810, В01J 2/16 - прототип).

К недостаткам известного аппарата следует отнести прежде всего трудность управления процессом при наличии трех газоподводящих потоков и двух потоков продукта с различной влажностью: безводный дисперсный материал и жидкий раствор или расплав. Это приводит к образованию как мелкого, так и крупнокускового продукта, что, в свою очередь, уменьшает выход товарной фракции и увеличивает нагрузку на дробильное и просеивающее оборудование.

Технический результат - повышение эффективности процесса грануляции.

Это достигается тем, что в аппарате для получения гранулированных продуктов, содержащем вертикальный цилиндрический корпус, газораспределительную решетку, укрепленный в ней соосный вертикальный газоподводящий патрубок, тангенциальный газоподводящий патрубок, установленный в верхней части корпуса, форсунку для распыливания пульпы или расплава, осевой газоотводящий патрубок, подсоединенный в верхней части корпуса и снабженный конусной воронкой с цилиндрической обечайкой на ее конце и с внутренним конусом, патрубок для подачи дисперсного материала и патрубок для выгрузки гранул, газоподводящий патрубок соединен с патрубком для подачи дисперсного материала таким образом, чтобы плоскость среза патрубка была перпендикулярна оси газоподводящего патрубка, а патрубок для подачи дисперсного материала расположен к оси газоподводящего патрубка под углом "а", лежащим в оптимальном интервале величин: а=0...45°, а к внутренней поверхности воронки посредством, по крайней мере, двух стержней, соосно воронке закреплен обтекатель, выполненный в виде тела вращения, образованного двумя соосными коническими поверхностями: внешней конической поверхностью и внутренней конической поверхностью, причем цилиндрическая обечайка расположена по отношению к цилиндрическому корпусу с внешним диаметром D с кольцевым зазором "s", лежащим в оптимальном интервале величин: s=(0,1...0,3)D, а торец обечайки расположен ниже обтекателя, причем нижняя плоскость обтекателя расположена по отношению к торцу цилиндрической обечайки с внешним диаметром D1 на расстоянии "u", лежащим в оптимальном интервале величин: u=(0,05...0,1)D1, при этом вертикальный газоподводящий патрубок соединен посредством конуса с поверхностью решетки, а коаксиально конусу расположен конус с зазором "t" между ними, лежащим в оптимальном интервале величин: t=(0,01...0,1)D, при этом управление процессом при наличии трех газоподводящих потоков осуществляется через центральную магистраль с использованием заслонок, установленных на отдельных ветвях газоподводящих потоков.

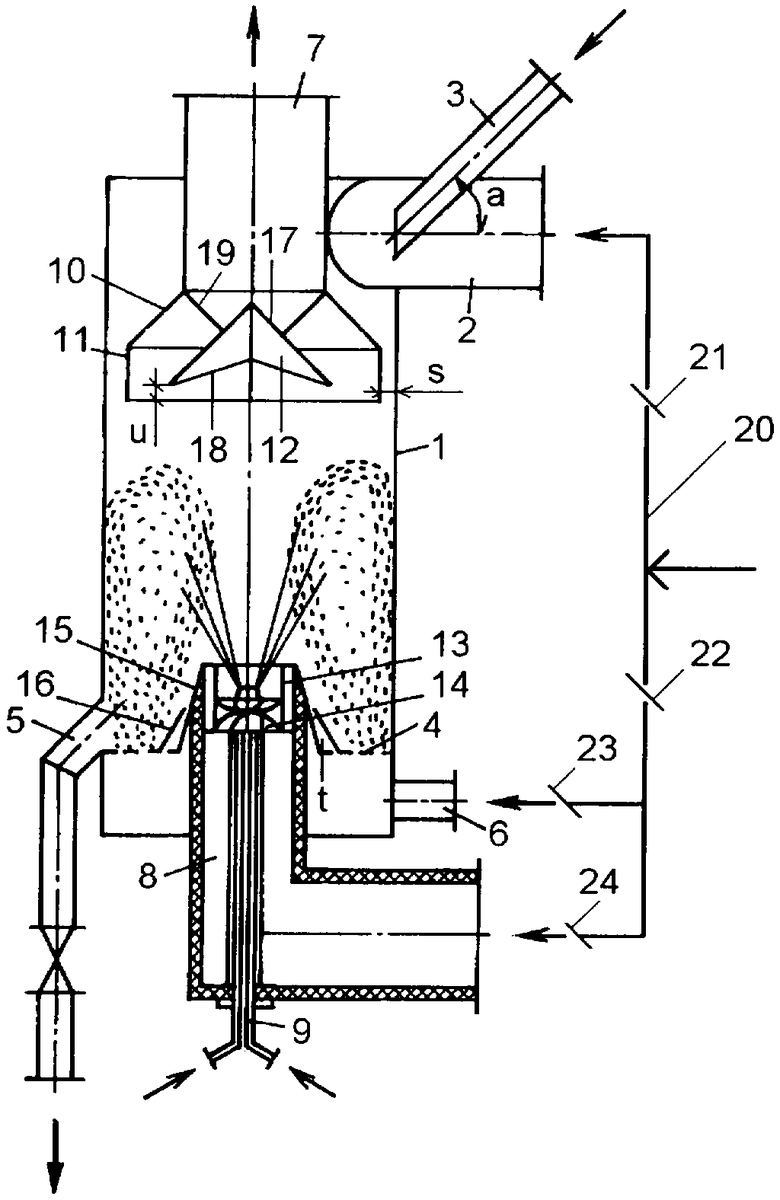

На чертеже изображен аппарат для получения гранулированных продуктов.

Аппарат содержит вертикальный цилиндрический корпус 1 с тангенциально установленными в его верхней части газоподводящим патрубком 1, соединенным с патрубком 3 для подачи дисперсного материала таким образом, чтобы плоскость среза патрубка 3 была перпендикулярна оси патрубка 2. Патрубок 3 расположен к оси патрубка 2 под углом «а», лежащим в оптимальном интервале величин: a=0...45°. Осевой газоотводящий патрубок 7 подсоединен соосно корпусу 1 в верхней его части и имеет конусную воронку 10, укрепленную на газоотводящем патрубке 7 со стороны, обращенной внутрь аппарата, и связанной с цилиндрической обечайкой 11, расположенной на конце воронки 10. К внутренней поверхности воронки 10 посредством, по крайней мере, двух стержней 19, соосно воронке 10 закреплен обтекатель 12, выполненный в виде тела вращения, образованного двумя соосными коническими поверхностями: внешней конической поверхностью 17 и внутренней конической поверхностью 18. Цилиндрическая обечайка 11 расположена по отношению к цилиндрическому корпусу 1 с внешним диаметром D с кольцевьм зазором «s», лежащим в оптимальном интервале величин: s=(0,1...0,3)D. Торец обечайки 11 расположен ниже обтекателя 12, причем нижняя плоскость обтекателя 12 расположена по отношению к торцу цилиндрической обечайки 11 с внешним диаметром d1 на расстоянии «U», лежащим в оптимальном интервале величин: u=(0,05...0,1)D1.

В нижней части аппарата расположена газораспределительная решетка 4 для создания кипящего слоя, патрубок 5 для выгрузки гранул, патрубок 6 для подачи под решетку газа, вертикальный газоподводящий патрубок 8, укрепленный в решетке 4 соосно корпусу 1 и снабженный форсункой 9 для распыливания пульпы (раствора) или расплава. Вертикальный газоподводящий патрубок 8 соединен посредством конуса 15 с поверхностью решетки 4, а коаксиально конусу 15 расположен конус 16 с зазором «t» между ними, лежащим в оптимальном интервале величин: t=(0,01...0,1)D. В решетке 4 прорезаны отверстия для подачи газа в зазор «t» между конусами 15 и 16. Торец патрубка 8 расположен на уровне высоты кипящего слоя, а торец конуса 16 расположен ниже торца патрубка 8. Управление процессом при наличии трех газоподводящих потоков осуществляется через центральную магистраль 20 с использованием заслонок 21, 22, 23, 24, установленных на отдельных ветвях газоподводящих потоков.

Параметры получены при расчете аппарата для сушки и грануляции раствора никотиновой кислоты (витамина РР) при следующих условиях: температура плавления 196°С, температура терморазложения 425°С, плотность гранулы 1400 кг/м3, удельная теплоемкость гранул 0,88 кДж/кг·K, суммарная удельная теплота концентрирования и кристаллизации 835 кДж/кг, концентрация перерабатываемого раствора 16%, влажность готового продукта не более 0,2%, средний размер гранул 2 мм. Для получения 1000 т готового продукта надо переработать 6000 т 16%-го водного раствора. При режиме работы 6800 ч в году производительность аппарата составляет: по перерабатываемому раствору 6000×103/6800=882 кг/ч, по готовому продукту: 1000×103/6800=147 кг/ч, по испаренной влаге 882-147=735 кг/ч.

Аппарат работает следующим образом.

В корпус 1 через тангенциальный патрубок 2 подают периферийный поток газа, а через патрубок 3 - дисперсный материал, который потоком газа распределяется по стенке корпуса 1 и совместно с периферийным закрученным потоком газа через зазор между корпусом 1 и обечайкой 11 движется вниз по винтовой линии. При этом происходит нагрев (при распыливании пульпы) или охлаждение (при распыливании расплава) материала, который периферийным потоком газа подается в кипящий слой, создаваемый газом, вводимым через патрубок 6 и газораспределительную решетку 4. Потоком газа, вводимым через отверстия в решетке 4 и зазор между конусами 15 и 16, дисперсный материал выдувается из кипящего слоя в кольцевую завесу из дисперсного материала, движущегося вверх под воздействием потока газа, вводимого через трубу 13, завихритель 14 и патрубок 8. На дисперсный материал в кольцевой завесе через форсунку 9 распыливается пульпа (раствор) при подаче в аппарат горячего газа через патрубок 8 и осуществлении сушки-грануляции или распыливается расплав при подаче холодного газа и осуществлении охлаждения расплава. Центральный поток под влиянием обтекателя 12 отклоняется к периферии, под воздействием периферического потока закручивается, из него частицы материала сепарируются в периферийный поток, которым они возвращаются в кипящий слой. Рециркулирующий в аппарате дисперсный материал укрупняется с образованием гранул, которые выводятся из кипящего слоя через патрубок 5, а отходящие газы удаляются через зазор, образованный обечайкой 11 и конусом 12, воронкой 10 и обтекателя 12, а затем через патрубок 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1983 |

|

RU2060810C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2326302C1 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2007 |

|

RU2326309C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2645797C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2334186C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2659413C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2017 |

|

RU2646660C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2326303C1 |

| УСТАНОВКА ДЛЯ СУШКИ СУСПЕНЗИЙ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2327090C1 |

Изобретение относится к устройствам для получения гранул путем распыливания пульпы или расплава на взвешенный слой дисперсного материала и может использоваться в химии, металлургии и других отраслях промышленности. Аппарат содержит вертикальный цилиндрический корпус, газораспределительную решетку, укрепленный в ней соосный вертикальный газоподводящий патрубок и тангенциальный газоподводящий патрубок, установленный в верхней части корпуса, патрубок для подачи дисперсного материала и патрубок для выгрузки гранул. Внутри вертикального газоподводящего патрубка расположена форсунка для распыливания пульпы или расплава. В верхней части корпуса расположен осевой газоотводящий патрубок, снабженный конусной воронкой и обтекателем. Тангенциальный газоподводящий патрубок соединен с патрубком для подачи дисперсного материала, причем плоскость среза патрубка для подачи дисперсного материала перпендикулярна оси тангенциального газоподводящего патрубка. Обтекатель выполнен в виде тела вращения, образованного двумя соосными коническими поверхностями - внешней и внутренней. Аппарат снабжен заслонками для управления процессом, установленными на газоподводящих трубопроводах. Технический результат - повышение эффективности процесса грануляции. 1 ил.

Аппарат для получения гранулированных продуктов, содержащий вертикальный цилиндрический корпус, газораспределительную решетку, укрепленный в ней соосный вертикальный газоподводящий патрубок, тангенциальный газоподводящий патрубок, установленный в верхней части корпуса, форсунку для распыливания пульпы или расплава, размещенную внутри вертикального газоподводящего патрубка, верхний торец которого расположен над газораспределительной решеткой на уровне высоты кипящего слоя, осевой газоотводящий патрубок, подсоединенный в верхней части корпуса и снабженный конусной воронкой с цилиндрической обечайкой на ее конце и с обтекателем, патрубок для подачи дисперсного материала и патрубок для выгрузки гранул, отличающийся тем, что аппарат дополнительно снабжен заслонками, установленными на газоподводящих трубопроводах, тангенциальный газоподводящий патрубок соединен с патрубком для подачи дисперсного материала так, что плоскость среза патрубка для подачи дисперсного материала перпендикулярна оси тангенциального газоподводящего патрубка, а к внутренней поверхности воронки посредством, по крайней мере, двух стержней соосно воронке закреплен обтекатель, выполненный в виде тела вращения, образованного двумя соосными коническими поверхностями: внешней конической поверхностью и внутренней конической поверхностью, причем цилиндрическая обечайка расположена по отношению к цилиндрическому корпусу с внешним диаметром D с кольцевым зазором s, причем s=(0,1-0,3)D, а торец обечайки расположен ниже обтекателя, при этом вертикальный газоподводящий патрубок соединен посредством конуса с поверхностью решетки, а коаксиально конусу расположен конус с зазором t между ними, причем t=(0,01-0,1)D.

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1983 |

|

RU2060810C1 |

| Устройство для переключения тока магнитной головки | 1976 |

|

SU597092A1 |

| Газлифтный аппарат | 1978 |

|

SU766629A1 |

| Аппарат для проведения процессов во взвешенном слое | 1985 |

|

SU1318284A2 |

Авторы

Даты

2008-03-10—Публикация

2006-06-09—Подача