Изобретение относится к области обогащения тяжелых мелкофракционных концентратов с целью извлечения полезных минералов, в том числе мелких и тонких, например золота или платины, находящихся в свободном, химически не связанном состоянии.

Изобретение может быть использовано для обогащения и выделения полезных минералов из исходной горной массы или ее концентратов при условии, что объемная плотность частиц извлекаемого минерала превосходит плотность частиц, вмещающей данный минерал горной породы в два и более раза.

Изобретение может быть использовано для обогащения и извлечения минералов или их богатых концентратов как непосредственно из исходной горной массы, добываемой из недр, так и из отходов ее первичной технологической переработки - хвостов.

Изобретение может быть использовано для выделения минералов или получения их богатых концентратов из исходной горной массы или отходов ее первичной технологической переработки как самостоятельно, так и в составе технологических линий горнодобывающих и перерабатывающих предприятий.

Изобретение может быть использовано для создания лабораторных и промышленных установок.

Известен "Способ обогащения мелкофракционной рудной массы" (Патент RU N 2114701), где исходную горную массу калибруют на решете гидравлического грохота с последующим обогащением в наклонном пульповоде с выводом концентрата через донный отсекатель.

Недостатком установки, реализующей этот способ, является то, что при малых скоростях подачи пульпы на решето гидравлического грохота поток пульпы под большим углом наклона проходит по поверхности решета. При этом калибровка горной массы происходит не на всей поверхности решета и ввиду недостаточного расслаивания потока пульпы по поверхности решета возникает процесс срыва потока с поверхности решета и снос твердой фазы пульпы с частицами полезного минерала в отвал.

Недостатком установки, реализующей этот способ, является то, что при переработке больших объемов горной массы через наклонный пульповод проходит большой объем пульпы, что приводит к увеличению диаметра пульповода, что усложняет технологию изготовления кольцевой части пульповода.

Недостатком установки, реализующей этот способ, является также и то, что величина щели донного отсекателя, определяющая расход гидросмеси (пульпы) с обогащенным концентратом, конструктивно выполняется постоянной и определяется в пределах не более 1% от расхода потока гидросмеси в пульповоде. Это приводит либо к сносу частиц полезного минерала, либо к увеличению содержания "пустой" породы в концентрате (в зависимости от содержания полезного минерала в исходной горной массе).

Известен "Способ переработки минералосодержащей горной массы" (Патент RU N 2144430), согласно которому исключение из исходной горной массы частиц пустой породы производится сухой или мокрой расситовкой с последующим постадийным грохочением подрешетного продукта на высокопроизводительных гидравлических грохотах с последующим сгущением и доводкой в концентраторе. При этом вся жидкая фаза гидросмеси (вода) пропускается через сгуститель с целью выделения мелких и тонких частиц выделяемого минерала.

Недостатком этого способа является то, что при переработке больших объемов горной массы приходится пропускать через отстойник и сгуститель большого объема жидкой фазы гидросмеси (воды), что приводит к созданию больших (по габаритам) отстойника и сгустителя, сложности монтажа и эксплуатации такого оборудования непосредственно на месторождении, а также к применению концентраторов большой производительности либо нескольких концентраторов, а следовательно, и энергоемкости.

Задачей предлагаемого изобретения является устранение вышеперечисленных недостатков.

Достигаемый технический результат - повышение эффективности обогащения мелкофракционных концентратов.

Указанный результат достигается тем, что в способе обогащения, заключающемся в исключении на калибровочном решете приемного бункера из исходной горной массы пустой породы, превышающей по размеру максимальный размер частиц извлекаемого минерала, определяемый лабораторными анализами исходной горной массы, дальнейшей постадийной переработке подрешетного продукта на, по крайней мере, одном гидравлическом грохоте с применением различного типа калибровочных решет - конического, параболического или ломаного, для регулирования времени прохождения обрабатываемой массы по поверхности решета, затем на сгустителях высокопроизводительных концентраторах и доводке концентрата до состояния чистого минерала на комплексе магнитно-жидкостной сепарации, согласно изобретению, горную массу калибруют на решете приемного бункера до размеров 20-60 мм и в смеси с водой грунтовым, песковым или струйным насосом подают в многоканальную улитку, установленную над калибровочным решетом гидрогрохота, откуда по нескольким (1...L) каналам равномерными потоками распределяют и расслаивают по всей поверхности гидрогрохота, обеспечивая протирание гидросмеси в процессе прохождения по поверхности решета гидрогрохота, причем в зависимости от гранулометрического и литологического состава исходной горной массы, а также размеров выделяемого полезного минерала, по крайней мере, одно коническое, параболическое или ломаное решето гидрогрохота выполняют с калибровочными отверстиями разного диаметра, причем подрешетный продукт последнего конического, параболического или ломаного гидрогрохота направляют в "сотовый" пульповод, набранный из "труб-сот", в каждой из которых установлено несколько 1...K отсекателей, регулируют расход выводимой из отсекателей пульпы с обогащенным концентратом и глубину отсекателя по направлению движения потока пульпы заслонкой рычажного типа, смонтированной в монолитном корпусе отсекателя под донным отверстием в пульповоде.

Указанный технический результат достигается также тем, что при обработке исходной горной массы с большим удельным весом перед каждым отсекателем на "сотовом" пульповоде устанавливается электромагнитный, электромеханический или иного другого типа вибратор с переменным по направлению к потоку пульпы вектором силового импульса, за счет переменного угла установки вибратора, а также с регулируемой величиной и частотой силового импульса.

Кроме того, определяются лабораторными анализами гранулометрический состав по стандартным классам и содержание по классам выделяемого полезного минерала или металла, содержащегося в перерабатываемой горной массе в свободном химически не связанном мелкодиспергированном виде, а также гранулометрический и литологическии состав вмешающих извлекаемый минерал металл горной породы.

Исходная горная масса бульдозером или по транспортной схеме может подаваться на стол гидровашгерда, где смешивается с водой, подаваемой гидромонитором, и под действием гравитационной силы калибруется до размера 20-60 мм.

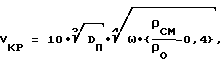

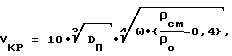

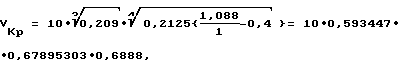

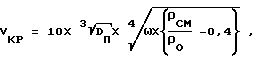

Подрешетный продукт гидровашгерда струйным, грунтовым или песковым насосом подается по напорному пульповоду в многоканальную улитку со скоростью, превышающей критическое значение скорости для пульповода данного диаметра, определяемой по формуле:

где Vкр - критическая скорость потока, м/с;

Dп - внутренний диаметр трубы напорного патрубка, м;

ω - гидравлическая крупность частиц твердой фазы гидросмеси, м/с;

ρcм - плотность подаваемой гидросмеси, т/м3;

ρo - плотность воды, т/м3.

В случае технологической необходимости процесс калибровки повторяют необходимое количество раз в необходимом количестве (1...n) гидравлических грохотов, подавая подрешетный продукт из предыдущего гидравлического грохота в последующий гидравлический грохот песковым, грунтовым или струйным насосом.

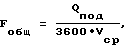

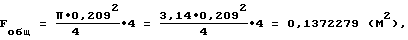

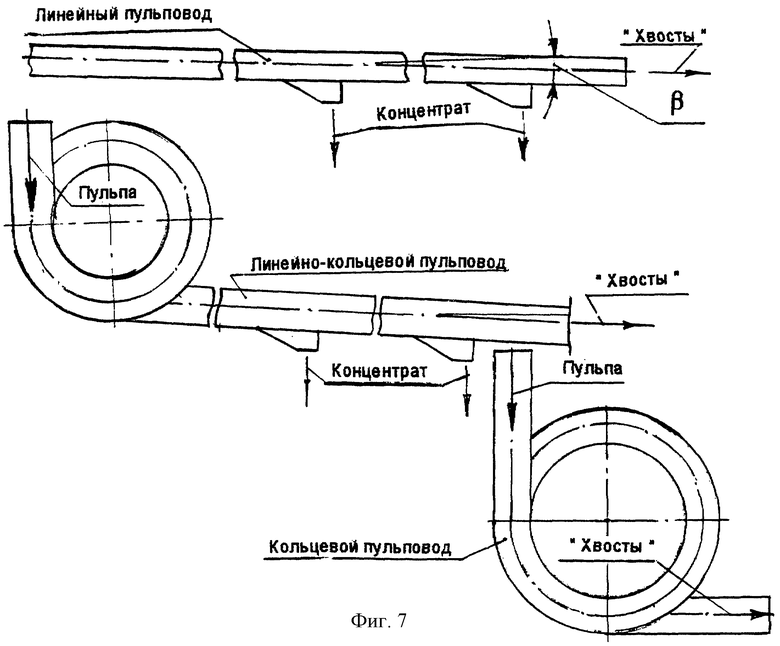

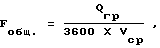

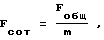

Каждую из "труб-сот" пульповода выполняют в виде линейного или линейно-кольцевого наклонного пульповода, при этом общую площадь сечения пульповода определяют по формуле

где Fобщ - общая площадь сечения "сотового" пульповода, м2;

Qгр - производительность n-го (последнего, в случае применения нескольких) гидравлического грохота, м3/ч;

Vср - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде, м/с;

3600 - число секунд в часе.

Vср = (1,3 - 1,5)Vдон,

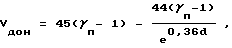

где Vдон - донная скорость, т.е. минимальная скорость, при которой происходит перемещение однородных зерен (частиц) любого удельного веса по дну пульповода.

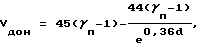

Донная скорость определяется по эмпирической формуле Имшенецкого, уточненной экспериментально для режимов работы предлагаемого способа:

где Vдон - донная скорость течения, м/с;

γп - удельный вес частиц, г/см3;

e - основание натуральных логарифмов;

d - размер переносимых частиц, мм;

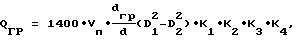

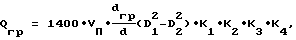

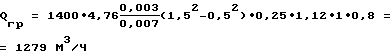

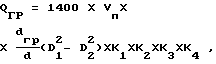

производительность гидравлического грохота, например, с коническим решетом с круглыми калибрующими отверстиями определяется по эмпирической формуле:

где D1 - диаметр верхнего сечения решета, м;

D2 - диаметр нижнего (выходного) сечения решета, м;

Vп - скорость потока пульпы при заходе на решето, м/с;

dгр - диаметр граничного зерна гидросмеси (пульпы), м;

d - диаметр отверстий решета, м;

K1 - эмпирический коэффициент, определяющий соотношение суммарной площади отверстий к площади решета;

K2 - коэффициент, учитывающий концентрацию исходной гидросмеси (пульпы);

K3 - коэффициент, учитывающий содержание гравия в гидросмеси (пульпе);

K4 - коэффициент, учитывающий форму отверстий решета.

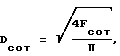

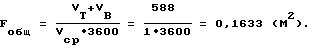

По величине Fобщ определяют величину поперечного сечения одной "трубы-соты" по формуле

где Fсот - площадь поперечного сечения одной "трубы-соты", м2;

m - число "труб-сот", шт.

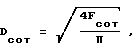

По величине Fсот определяют диаметр одной "трубы-соты" по формуле

где Dсот - диаметр "трубы-соты", м;

π - 3,14.

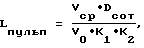

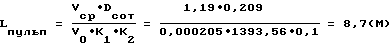

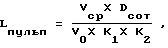

Длина пульповода от его начала до отсекателя определяется по формуле

где Vср - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде, м/с;

Dсот - диаметр одной "трубы-соты", м;

V0 - скорость осаждения зерна (частицы) в движущемся потоке, м/с;

K1 - коэффициент, учитывающий ускорение падения частицы в режиме интенсивного перемещения;

K2 - коэффициент, учитывающий стесненные условия выпадания частицы в придонном слое пульпы.

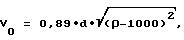

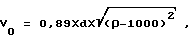

Величина скорости осаждения зерна (частицы) V0 для переходного от турбулентного к ламинарному режиму движения потока гидросмеси (пульпы) определяется по формуле:

где V0 - скорость осаждения зерна (частицы), м/с;

d - диаметр зерна (крупность), м;

ρ - плотность зерна (частицы), кг/м3;

0,89 - эмпирический коэффициент.

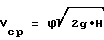

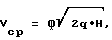

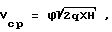

Vср - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде определяется зависимостью: ,

,

где ϕ - коэффициент скорости, ϕ = 0,82 - 0,85;

g - ускорение свободного падения, g = 9,81 м/с;

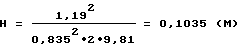

H - перепад высот входного и выходного отверстий пульповода, м.

На каждой из 1...m ''труб-сот'' на расчетном расстоянии Lпульп монтируется отдельный съемный блок отсекателя, конструкция которого позволяет регулировать расход гидросмеси пульпы с обогащенным концентратом и осажденными самородными частицами выделяемого минерала (металла) в пределах 0,1-20% от расхода потока гидросмеси пульпы по каждой из 1...m "труб-сот" пульповода, где Lпульп - длина пульповода от его начала до отсекателя.

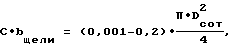

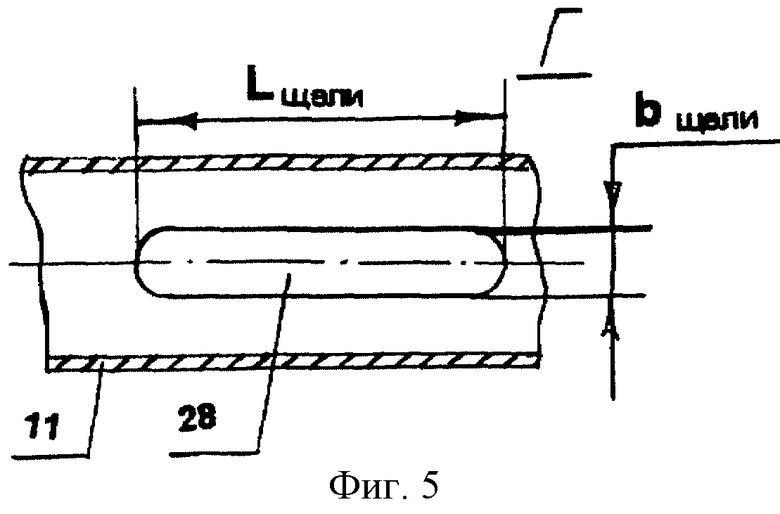

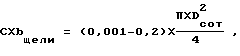

Данное отверстие отсекателя выполнено в виде параллельной ленточной щели шириной bщели и длиной Lщели.

Размеры щели отсекателя связаны зависимостью, выражаемой формулой:

где C - глубина отсекателя, м;

C - величина переменная (регулируемая);

bщели - ширина щели, м;

bщели - (5-10)dmax;

dmax - максимальный размер отводимых частиц, м.

Длина щели отсекателя выбирается в пределах зависимости:

Lщели = (2-5)Dсот,

где Lщели - длина щели, м;

Dсот - диаметр "трубы-соты", м.

Кроме того, отдельные блоки отсекателей соединяются между собой отдельными секциями труб одинакового с трубами корпуса отсекателя диаметрами с помощью разъемных фланцевых соединений, а число (1...k) отсекателей, а следовательно, соединительных секций труб определяется лабораторными анализами гидросмеси с обогащенным концентратором и самородными частицами и минералами или металла на предмет сноса обогащенного концентрата и самородных частиц выделяемого минерала или металла.

Под каждым отсекателем монтируют приемные бункеры для сбора гидросмеси с обогащенным концентратором и самородными частицами минерала или металла.

Под первым или k-м отсекателем устанавливается отстойник, в приемном бункере которого накапливается и сгущается способом естественного осаждения твердая фаза гидросмеси (твердые частицы концентрата и самородные частицы выделяемого минерала), а жидкая фаза гидросмеси (вода), переливаясь через края приемного бункера, самотеком, безнапорно поступает в приемную воронку, из которой самотеком, безнапорно по соединительной магистрали (трубе) поступает в сгуститель.

Или выносимые из отстойника особо ценные мелкие и тонкие частицы извлекаемого минерала (металла) выделяют на пресс-фильтре, а осаждаемый концентрат и самородные частицы, поступающие в приемные бункера, подают из них песковым, грунтовым или струйным насосом в сгуститель.

Кроме того, из приемного бункера отстойника после естественного осаждения и сгущения, примерно, до соотношения Т:Ж = 1:2 твердая фаза гидросмеси (твердые частицы концентрата и самородные частицы выделяемого минерала) через отводной патрубок со шланговой задвижкой поступает самотеком, безнапорно в центробежный концентратор, в котором происходит дополнительное обогащение твердой фазы гидросмеси, которая после сушки доводится до состояния "чистого" шлиха на комплексе магнитно-жидкостной сепарации, что позволяет значительно увеличить извлекаемость мелкого и тонкого минерала (металла, например золота) размером от 5-10 мкм и выше, в центробежном концентраторе обрабатывается и осадок из накопительного бункера сгустителя, в котором накапливаются выделяемые методом осаждения мелкие и тонкие частицы полезного выделяемого минерала, выносимые потоком воды из отстойника.

Концентрат и самородные частицы выделяемого минерала, выводимые из отстойника, могут подвергаться дальнейшей технологической обработке, например, методом цианирования, кучного выщелачивания или поступать на обогатительную фабрику.

Сброс гидросмеси из "сотового" пульповода происходит через концевые секции, присоединенные к k-му последнему блоку отсекателя, длина концевой секции берется равной 0,5Lпульп и монтируется к блоку отсекателя посредством фланцевого разъема, закрепленного болтовыми соединениями.

Применение двух и более гидравлических грохотов целесообразно применять при большом, более 10% содержании глины в исходной горной массе или при наличии других минеральных веществ, способствующих "прилипанию" к ним мелких и тонких частиц извлекаемого минерала, например мелкого и тонкого золота, а также по другим причинам технологического характера, обусловленных составом исходной горной массы или требованиями, например по крупности, к получаемому требуемому продукту - концентрату.

В процессе многократного прохождения потока гидросмеси (пульпы) по рабочим поверхностям решет (1...n) гидравлических грохотов происходит не только качественная калибровка - просеивание твердой фазы гидросмеси (частиц горной породы) в результате конструктивного исполнения в решетах калибровочных отверстий разного диаметра, но и "протирание" ее в процессе прохождения потока пульпы по поверхности решета в результате ударения потока пульпы о края отверстий решета.

Количество отсекателей сотового пульпопровода определяется лабораторной обработкой проб концентрата из каждого отсекателя на предмет наличия сноса полезного выделяемого минерала. Отсекатели выполняются в виде отдельных блоков-вставок в каждую из "труб-сот" "сотового" пульповода.

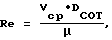

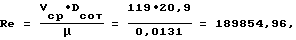

Режим движения гидросмеси (ламинарный или турбулентный) в каждой из "труб-сот" сотового пульповода определяется критерием Рейнольдса Re. Величина критерия Рейнольдса оопределяется по формуле:

где Vср - средняя (передвигающая) скорость потока гидросмеси (пульпы) в пульповоде, м/с;

Dсот - диаметр "трубы-соты", м;

μ - кинематическая вязкость гидросмеси, см2/с;

Vср = (1,3-1,5)Vдон,

где Vдон - донная скорость течения, м/с;

γп - удельный вес частиц, г/см3;

e - основание натуральных логарифмов;

d - размер переносимых частиц, мм.

При Re < 2300 - режим движения гидросмеси ламинарный, при Re > 2300 - режим турбулентный.

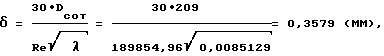

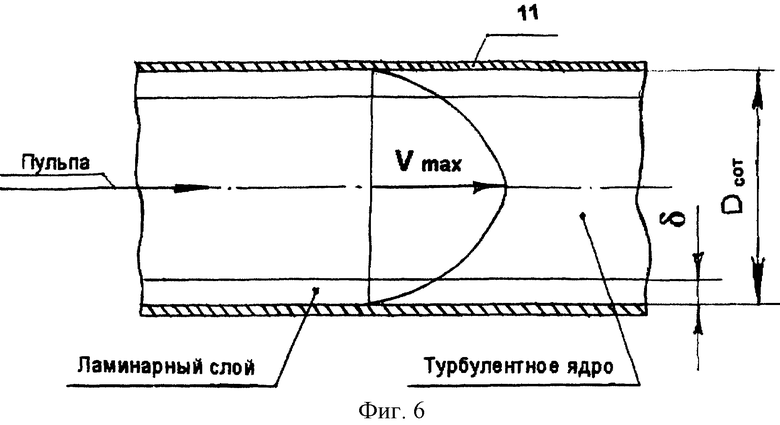

Согласно экспериментальным исследованиям, в основном режим движения гидросмеси (пульпы) в каждой "трубе-соте" "сотового" пульповода несмотря на безнапорное самотечное движение потока гидросмеси (пульпы) является турбулентным. При турбулентном режиме движения гидросмеси (самотечном и безнапорном) в тонком пристеночном слое толщиной δ гидросмесь течет в ламинарном режиме. Толщина этого ламинарного слоя определяется по формуле:

где Dcот - диаметр "трубы-соты", м;

Re - критерий Рейнольдса;

λ - коэффициент Дарси.

Для гидравлически гладких труб, у которых величина шероховатости стенки R3 внутренней поверхности (величина выступов) меньше толщины пристеночного ламинарного слоя δ коэффициента Дарси определяется по формуле:

В относительно тонком (по отношению к диаметру "трубы-соты" Dсот) слое толщиной δ движение гидросмеси происходит в ламинарном режиме, скорость движения гидросмеси (пульпы) быстро возрастает от нуля до некоторого значения, близкого к среднему Vср для потока. Через короткий переходный участок пограничный ламинарный слой плавно соединяется с турбулентным ядром основной части потока (где скорость движения гидросмеси гораздо выше скорости движения в пристеночном ламинарном слое) и скорость движения гидросмеси (пульпы), как показывают экспериментальные исследования, достигает максимального значения на продольной оси "трубы-соты".

Величина (протяженность) входного участка (участка стабилизации), который должен пройти поток гидросмеси (пульпы) в "трубе-соте", прежде чем установится профиль скоростей, соответствующий ламинарному режиму движения в пристеночном слое, определяется по формуле

Lст = 0,693•Dсот•Re0,25,

где Lст - длина участка стабилизации, м;

Dсот - диаметр "трубы-соты", м;

Re - критерий Рейнольдса.

Таким образом, по мере удаления от стенок "трубы-соты" скорость потока гидросмеси (пульпы) в осевом направлении возрастает и мелкие и тонкие частицы тяжелого извлекаемого минерала (металла), размеры которых меньше толщины пристеночного ламинарного слоя δ, попадают в пристеночный слой и как бы "запираются" в нем движущимися с большими скоростями (расположенными ближе к оси "трубы-соты") слоями гидросмеси (пульпы), т.е. удерживаются в нем как в "гидравлической ловушке".

Поскольку на движущиеся в потоке гидросмеси (пульпы) частицы, в том числе и на мелкие и тонкие, попавшие в "гидравлическую" ловушку, действует гравитационная сила, то за счет кривизны внутренней стенки "трубы-соты" эти частицы, движущиеся в тонком пристеночном ламинарном слое, "сползают" по внутренней стенке и движутся по донной части "трубы-соты" в виде тонкого "жгута". При этом перемещение этих частиц (жгута) вместе с более крупными частицами выделяемого минерала (металла), переместившимися в донную часть "трубы-соты" за счет гравитационной силы, происходит за счет движущихся с большей скоростью "запирающих" слоев гидросмеси (пульпы).

Доходя до ленточной щели блока отсекателя, частицы, движущиеся в "жгуте", выводятся из "труб-сот" "сотового" пульповода в виде "богатого" концентрата.

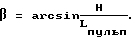

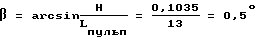

По величине H перепада высот входного и выходного отверстий пульповода и длине пульповода Lпульп определяется угол наклона пульповода (монтажный угол) β по формуле:

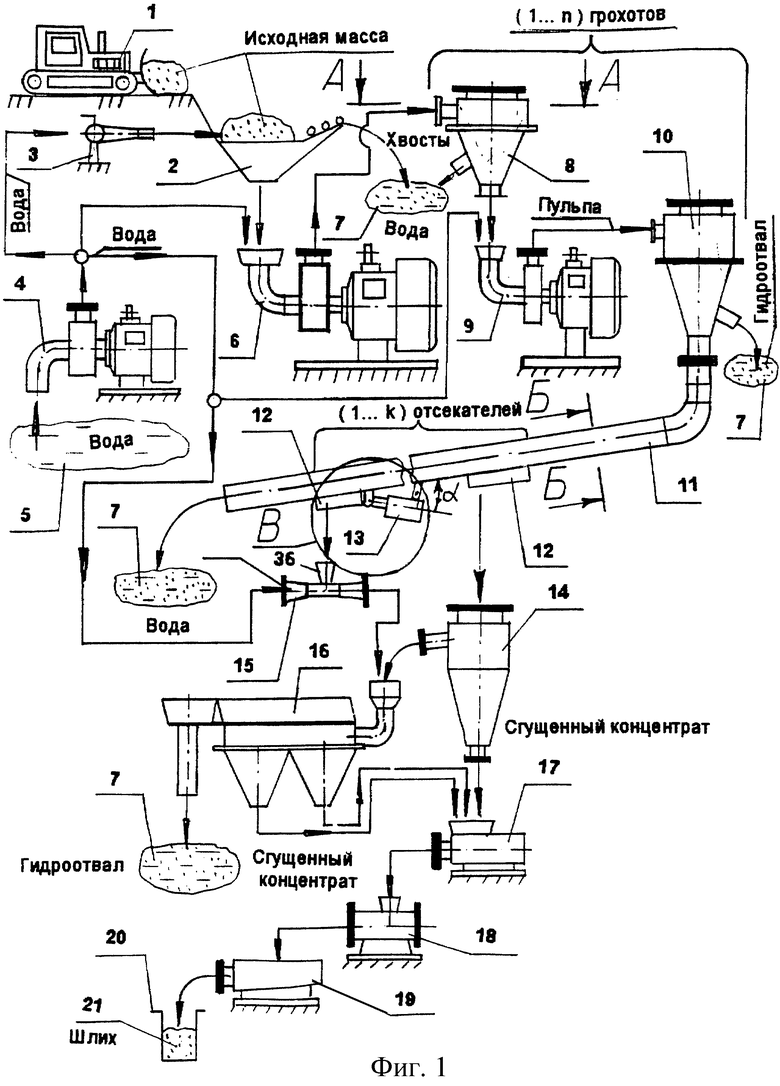

Технологическая схема предложенного способа приведена на фиг. 1.

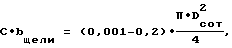

Поперечный разрез корпуса гидравлического грохота с видом сверху на многоканальную улитку показан на фиг. 2.

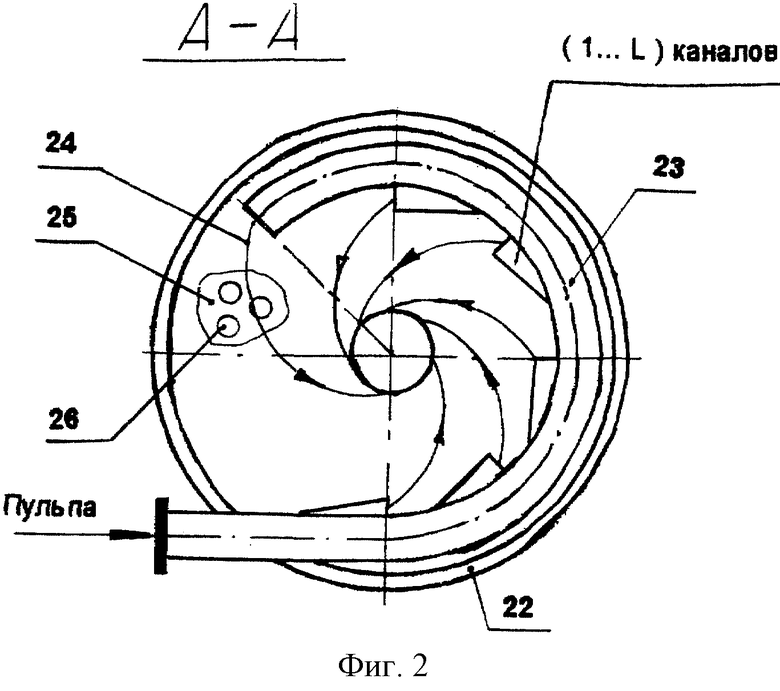

Поперечный разрез "сотового" пульповода показан на фиг. 3.

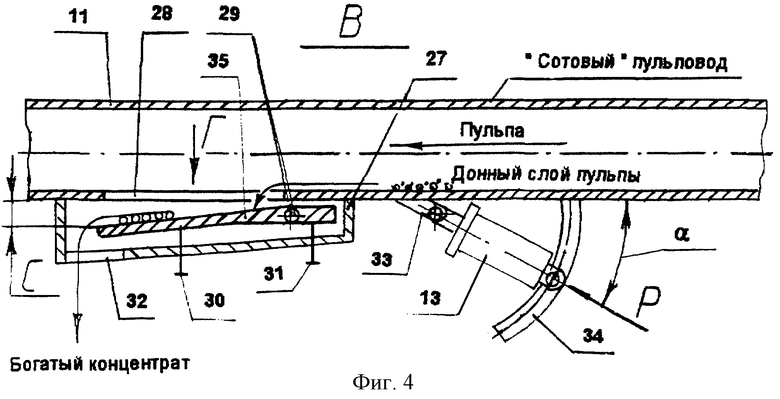

Продольный разрез одной "соты" в районе отсекателя и вибратора показан на фиг. 4.

Вид сверху на донную ленточную щель одной трубы-"соты" показан на фиг. 5.

Графическое изображение распределения скорости перемещения потока гидросмеси (пульпы) в "трубе-соте" пульповода и расположение пристеночного ламинарного слоя гидросмеси показаны на фиг. 6.

Конструктивные разновидности "сотовых" пульповодов показаны на фиг. 7.

Способ осуществляется следующим образом.

1. Определяются лабораторными анализами гранулометрический состав (по стандартным классам) и содержание по классам выделяемого полезного минерала (металла), содержащегося в перерабатываемой горной массе в свободном (химически не связанном) мелкодиспергированном виде, а также гранулометрический и литологический состав вмещающих извлекаемый минерал (металл) горной породы.

2. Исходная горная масса (см. фиг. 1) бульдозером 1 (или по транспортной схеме) подается на решето приемного бункера, например на стол гидровашгерда 2, где смешивается с водой, подаваемой, например, гидромонитором 3; и под действием гравитационной силы калибруется до размера 20-60 мм.

3. Подрешетный продукт в виде гидросмеси (пульпы), например из-под стола гидровашгерда 2, струйным, грунтовым или песковым насосом 6 подается по напорному пульповоду в многоканальную улитку 23 (см. фиг. 2), установленную над коническим, параболическим или ломаным решетом 25 первого высокопроизводительного гидравлического грохота 8 (см. фиг. 1).

4. Выходя из многоканальной улитки 23 (см. фиг. 2) несколькими потоками (по периметру решета 25), поток гидросмеси (пульпы) из (1...L) каналов равномерно распределяется и расслаивается по всей рабочей поверхности решета 25, что обеспечивает высокоэффективную калибровку твердой фазы гидросмеси (твердых частиц) и ее "протираемость" в процессе прохождения потока гидросмеси (пульпы) по поверхности решета 25 в результате ударов потока пульпы о края отверстий 26 на поверхности решета 25.

Применение различного типа решет (коническое, параболическое или ломаное), а также конструктивное исполнение в решетах калибровочных отверстий разного диаметра позволяет более эффективно производить калибровку исходной горной массы (в зависимости от ее гранулометрического и литологического состава) за счет регулирования времени прохождения обрабатываемой массы по поверхности решета, при этом повышая качество калибровки частиц решетом.

Надрешетный продукт (пустая порода) в виде пульпы с небольшим количеством воды (5-10%) выводится в гидроотвал 7.

6. В случае технологической необходимости процесс калибровки повторяют необходимое количество раз в необходимом количестве (1...n) гидравлических грохотов, подавая подрешетный продукт из предыдущего гидравлического грохота в последующий гидравлический грохот песковым, грунтовым или струйным насосом.

7. После окончания процесса калибровки и "протирания" в процессе прохождения потока гидросмеси (пульпы) по поверхности решета в результате ударов потока пульпы о края отверстий на поверхности решета откалиброванный подрешетный продукт поступает в "сотовый" пульповод 11, набранный из (1...m) "труб-сот" (см. фиг. 3).

8. Согласно экспериментальным исследованиям, в основном режим движения гидросмеси (пульпы) в каждой "трубе-соте" "сотового" пульповода несмотря на безнапорное самотечное движение потока гидросмеси (пульпы) является турбулентным. При турбулентном режиме движения гидросмеси (самотечном и безнапорном) в тонком пристеночном слое толщиной δ гидросмесь течет в ламинарном режиме. Толщина этого ламинарного слоя для новых стальных цельнотянутых труб колеблется в пределах (20-70) мкм, для используемых (эксплуатируемых) стальных цельнотянутых труб она составляет (20-50) мкм.

В относительно тонком (по отношению к диаметру "трубы-соты" Dсот) слое толщиной δ движение гидросмеси происходит в ламинарном режиме, скорость движения гидросмеси (пульпы) быстро возрастает от нуля до некоторого значения, близкого к среднему Vср для потока. Через короткий переходный участок пограничный ламинарный слой плавно соединяется с турбулентным ядром основной части потока (где скорость движения гидросмеси гораздо выше скорости движения в пристеночном ламинарном слое) и скорость движения гидросмеси (пульпы), как показывают экспериментальные исследования, достигает максимального значения на продольной оси "трубы-соты".

Таким образом, по мере удаления от стенок "трубы-соты" скорость потока гидросмеси (пульпы) в осевом направлении возрастает и мелкие и тонкие частицы тяжелого извлекаемого минерала (металла), размеры которых меньше толщины пристеночного ламинарного слоя δ, попадают в пристеночный слой и как бы "запираются" в нем движущимися с большими скоростями (расположенными ближе к оси "трубы-соты") слоями гидросмеси (пульпы), т.е. удерживаются в нем как в "гидравлической ловушке".

Поскольку на движущиеся в потоке гидросмеси (пульпы) частицы, в том числе и на мелкие и тонкие, попавшие в "гидравлическую" ловушку, действует гравитационная сила, то за счет кривизны внутренней стенки "трубы-соты" эти частицы, движущиеся в тонком пристеночном ламинарном слое, "сползают" по внутренней стенке и движутся по донной части "трубы-соты" в виде тонкого "жгута". При этом перемещение этих частиц (жгута) вместе с более крупными частицами выделяемого минерала (металла), переместившимися в донную часть "трубы-соты" за счет гравитационной силы, происходит за счет движущихся с большей скоростью "запирающих" слоев гидросмеси (пульпы).

Доходя до ленточной щели блока отсекателя, частицы, движущиеся в "жгуте", выводятся из "труб-сот" сотового пульповода в виде "богатого" концентрата.

9. На каждой из (1...m) "труб-сот" на расчетном расстоянии Lпульп (см. фиг. 4) монтируется отдельный съемный блок в виде части трубы пульповода отсекателя 12, конструкция которого позволяет регулировать расход гидросмеси (пульпы) с обогащенным концентратом и осажденными самородными частицами выделяемого минерала (металла) в пределах (0,1-20%) от расхода потока гидросмеси (пульпы) по каждой из (1...m) "труб-сот" пульповода 11.

Донное отверстие 28 в каждой "трубе-соте" пульповода, под которым монтируется корпус 27 отсекателя 12, выполнено в виде параллельной ленточной щели 28, шириной bщели и длиной Lщели (см. фиг. 5). Обогащенный концентрат из корпуса 27 отсекателя 12 выводится через щель 32 в дне корпуса 27.

Регулирование глубины отсекателя и расход выводимой пульпы осуществляется заслонкой рычажного типа 35 (см. фиг. 4), смонтированной в монолитном корпусе 27, монтируемом в нижней части трубы блока отсекателя 12 под ленточной щелью 28.

10. Отсекатели 12 устанавливаются в линии каждой из (1...m) "труб-сот", при этом отдельные блоки отсекателей соединяются между собой отдельными секциями труб одинакового с трубами отсекателя диаметрами с помощью разъемных фланцевых соединений.

Число (1...k) отсекателей, а следовательно, и соединительных секций труб определяется лабораторными анализами гидросмеси с обогащенным концентратором и самородными частицами минерала (металла) на предмет сноса обогащенного концентрата и самородных частиц выделяемого минерала (металла).

11. Под (1...k) отсекателями, смонтированными в виде отдельных блоков в каждой из (1. ..m) "труб-сот" пульповода, расположенных на одинаковом удалении от начала пульповода Lпульп, монтируются приемные бункеры 36 для сбора гидросмеси с обогащенным концентратом и самородными частицами минерала (металла), из которых, например, струйными насосами 15 (фиг. 1) гидросмесь с обогащенным концентратом и самородными частицами минерала (металла) подается в отстойник 14, например тонкослойный, дуговой и т.д.

12. При обработке исходной горной массы с большим удельным весом с целью выделения из нее полезного минерала, перед каждым из отсекателей 12, установленным на сотовом пульповоде 11, устанавливается электромагнитный, электромеханический или иного другого типа вибратор 13 с переменным по направлению к потоку движущейся в пульповоде гидросмеси (под углом α) вектором силового импульса P, а также с регулируемыми величиной самого силового импульса и частотой колебания. Вибратор 13 крепится к ''трубе-соте" сотового пульповода 11 посредством шарнирного кронштейна 33, направление вектора силового импульса P (угол α ) изменяется перемещением задней части вибратора 13 по дуговому кронштейну 34.

13. Под первым или k-м отсекателем устанавливается отстойник 14 (см. фиг. 1), в приемном бункере которого накапливается и сгущается способом естественного осаждения твердая фаза гидросмеси (твердые частицы концентрата и самородные частицы выделяемого минерала), а жидкая фаза гидросмеси (вода), переливаясь через края приемного бункера, самотеком, безнапорно поступает в приемную воронку, из которой самотеком, безнапорно по соединительной магистрали (трубе) поступает в сгуститель 16. В лабораторных установках или при выделении особоценных мелких и тонких частиц полезного извлекаемого минерала (металла), выносимые потоком воды из отстойника, могут быть выделены в пресс-фильтре любой конструкции.

Концентрат и самородные частицы выделяемого минерала (металла) из других отсекателей, поступающий в приемные бункеры 36, подается из них песковыми, грунтовыми или струйными насосами 15 в приемный бункер сгустителя 16.

14. Из приемного бункера отстойника 14 (после естественного осаждения и сгущения, примерно, до соотношения (Т: Ж = 1:2) твердая фаза гидросмеси, твердые частицы концентрата и самородные частицы выделяемого минерала через отводной патрубок поступают самотеком безнапорно в центробежный концентратор 17, в котором происходит дополнительное обогащение твердой фазы гидросмеси, которая после сушки в сушилке 18 доводится до состояния "чистого" минерала или шлиха 21, например на комплексе магнитножидкостной сепарации 19, что позволяет значительно увеличить извлекаемость мелкого и тонкого минерала или металла, например золота, размером от 5-10 мкм и выше. Шлих 21 собирается в сборник 20 (см. фиг. 1).

В центробежном концентраторе 17 обрабатывается и осадок из накопительного бункера 16 сгустителя, в котором накапливаются выделяемые методом осаждения мелкие и тонкие частицы полезного выделяемого минерала, выносимые потоком воды из отстойника 14. Концентрат и самородные частицы выделяемого минерала, выводимые из отстойника 14 через отводной патрубок, может подвергаться дальнейшей технологической обработке, например, методом цианирования, кучного выщелачивания или поступать на обогатительную фабрику.

15. Сброс гидросмеси из сотового пульповода происходит через концевые секции, присоединенные к k-му (последнему) блоку отсекателя.

16. Подача воды в агрегаты установки, реализующей способ обогащения тяжелых мелкофракционных концентратов, осуществляется насосом 4 из водоема 5 (или из водопроводной сети). Хвосты (пустая порода) сбрасываются в гидроотвалы 7.

Пример расчета

1. Выбирается для подачи пульпы в первый гидравлический грохот гидроэлеваторный узел со струйным насосом производительностью Vт = 30 м3/ч твердого продукта (исходной горной массы), при этом соотношение в подаваемой струйным насосом гидросмеси Т: Ж = (1:15)-(1:17). Исходная масса - песок крупностью 2,5 мм.

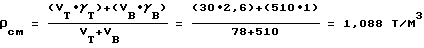

Плотность подаваемой исходной горной массы равна γТ = 2,6 т/м2,т.е. гидроэлеваторный узел подает в час 78 т исходной горной массы и 510 т воды (VВ = 510 м3/ч) при плотности воды γВ = 1 т/м3 .

Плотность гидросмеси (пульпы) ρсм, подаваемой струйным насосом, определится по формуле

2. Для подачи воды в гидроэлеваторный узел выбирается насос 12НДС-11М производительностью 750 м3/ч и давлением 24,5 мм вод.ст. Подачу пульпы осуществляют по трубе диаметром 219 мм и толщиной стенки 5 мм, т.е. внутренний диаметр напорного пульповода Dп = 209 мм.

3. Скорость подачи пульпы Vпульп по напорной трубе должна быть больше критической скорости Vкр, определяемой по формуле

Vкр = 2,485 м/с

где Vкр - критическая скорость потока, м/с;

Dп - внутренний диаметр трубы напорного патрубка, м;

Dп = 0,209 м;

ω - гидравлическая крупность частиц твердой фазы гидросмеси, м/с;

ρсм - плотность подаваемой гидросмеси, т/м3; ρсм = 1,088 т/м3 ;

ρо - плотность воды, т/м3; ρо = 1 т/м3 .

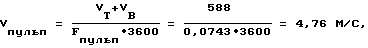

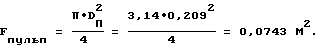

Скорость подачи пульпы по пульповоду Dп = 0,209 м определяется по формуле:

где Vт = 30 м3/ч;

Vв = 510 м3/ч;

4. Применим гидравлический грохот, например, с коническим решетом с круглым и калибрующими отверстиями определяется по эмпирической формуле

,

,

где D1 - диаметр верхнего сечения решета, м; D1 = 1,5 м;

D2 - диаметр нижнего (выходного) сечения решения, м; D2 = 0,5 м;

Vп - скорость потока пульпы при заходе на решето, м/с; Vп = 4,76 м/с;

dгр - диаметр граничного зерна гидросмеси (пульпы) м; dгр = 0,003 м;

d - диаметр отверстий решета, м, d = 0,007 м;

K1 - эмпирический коэффициент, определяющий соотношение суммарной площади отверстий к площади решета; K1 = 0,25;

K2 - коэффициент, учитывающий концентрацию исходной гидросмеси (пульпы); K2 = 1,12 (берется из таблиц);

K3 - коэффициент, учитывающий содержание гравия в гидросмеси (пульпе); K3 = 1 (берется из таблиц);

K4 - коэффициент, учитывающий форму отверстий; K4 = 0,8 для круглых отверстий.

5. Определяется общая площадь сечения "сотового" пульповода по формуле:

где Fобщ - общая площадь сечения "сотового" пульповода, м2;

Qпод - подача в гидравлический грохот (в последний, в случае применения нескольких), м3/ч; Qпод = 588 м3/ч;

Vср - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде, м/с;

3600 - число секунд в часе,

Vср = (1,3-1,5)Vдон,

где Vдон - донная скорость, т.е. минимальная скорость, при которой происходит перемещение однородных зерен (частиц) любого удельного веса по дну пульповода.

Донная скорость определяется по эмпирической формуле Имшенецкого и уточненной экспериментально для режимов работы предлагаемого способа:

где Vдон - донная скорость течения, м/с;

γп - удельный вес частиц, г/см3; γп = 2,6 г/см3 ;

e - основание натуральных логарифмов; e = 2,71828;

d - размер переносимых частиц, мм; d = 2,5 мм.

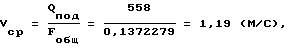

6. Определяется величина Vср - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде по формуле:

Vср = (1,3-1,5)Vдон Vср = 1,5•43,377 = 65,066 (см/с).

Примем Vср = 1 м/с.

Величина Fобщ (величина поперечного сечения одной "трубы-соты") определяется по формуле:

где Fсот - площадь поперечного сечения "трубы-соты", м2;

m - число "труб-сот", шт.; m = 4.

7. Величина площади поперечного сечения одной "трубы-соты" Fсот определяется по формуле

где Dсот - диаметр "трубы-соты", м; π = 3,14.

Примем Dсот = 209 мм (применив стандартную трубу диаметром 219 мм и толщиной стенки 5 мм).

Тогда

8. Длина пульповода (до отсекателя) определяется по формуле: .

.

Учитывая неравномерность процесса подачи пульпы гидроэлеваторным узлом, увеличим длину Lпульп в 1,5 раза, т.е. Lпульп = 13 м,

где Vср - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде, м/с;

Dсот - диаметр одной "трубы-соты", м;

V0 - скорость осаждения зерна (частицы) в движущемся потоке, м/с;

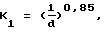

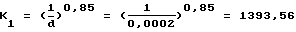

K1 - коэффициент, учитывающий ускорение падения частицы в режиме интенсивного перемещения для частиц размером более 1 мм, K1 = 1, частиц размером менее 1 мм K1 определяется по формуле:

где d - размер осаждаемых в пульповоде частиц полезного минерала, мм.

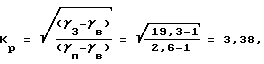

Примем d = 5 мкм по Au, тогда размер частицы такого же веса "пустой" породы (песка) будет больше на коэффициент равнопадаемости Kр, определяемый по формуле:

d = 5•3,38 = 16,9 (мкм), примем d = 20 мм. Определим K1: ,

,

K2 - коэффициент, учитывающий стесненные условия выпадения частицы в придонном слое пульпы, K2 = 0,1 (берется из таблиц).

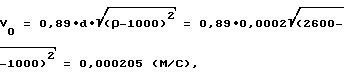

Величина скорости осаждения зерна (частицы) V0 для переходного от турбулентного к ламинарному режиму движения потока гидросмеси (пульпы) определяется по формуле:

где V0 - скорость осаждения зерна (частицы), м/с;

d - размер зерна (крупность), м; d = 0,0002;

ρ - плотность зерна (частицы), кг/м2; ρ = 2600;

0,89 - эмпирический коэффициент.

9. С другой стороны, Vср - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде определяется зависимостью:

где ф - коэффициент скорости, ф = 0,82-0,85; примем ф = 0,835;

g - ускорение свободного падения, g = 9,81 м/с;

H - перепад высот входного и выходного отверстий пульповода, м .

.

10. Установочный (монтажный) угол β наклона сотового пульповода к горизонтальной плоскости определится по формуле .

.

11. Режим движения гидросмеси (ламинарный или турбулентный) в каждой из "труб-сот" "сотового" пульповода определяется критерием Рейнольдса Re. Величина критерия Рейнольдса определяется по формуле:

где Vср - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде, м/с; Vср = 1,19 м/с;

Dcот - диаметр "трубы-соты", м; Dсот = 0,209 м;

μ - кинематическая вязкость гидросмеси, см2/с; μ = 0,0131 м2/с.

12. Толщина пристеночного ламинарного слоя δ, в котором гидросмесь (пульпа) при самотечном и безнапорном движении по каждой из "труб-сот" "сотового" пульповода движется в ламинарном режиме, определяется по формуле

где Dсот - диаметр "трубы-соты", мм; Dсот = 209 мм;

Re - критерий Рейнольдса; Re = 189854,96;

λ - коэффициент Дарси; λ = 0,0085129.

Для гидравлических гладких труб, у которых величина шероховатости стенки Rэ внутренней поверхности (величина выступов) меньше толщины пристеночного ламинарного слоя δ, коэффициент Дарси определяется по формуле: .

.

13. Величина (протяженность) входного участка, который должен пройти поток гидромеси (пульпы) в "трубе-соте", прежде чем установится профиль скоростей, соответствующий ламинарному режиму движения в пристеночном слое, определяется по формуле:

Lст = 0,693 • Dсот • Re0,25 = 0,693 • 0,209 • 189854,960,25 = 3,023 (м),

где Lст - диаметр участка стабилизации, м;

Dсот - диаметр "трубы-соты", м; Dсот = 0,209 м;

Re - критерий Рейнольдса, Re = 189854,96.

14. Донное отверстие отсекателя выполнено в виде параллельной ленточной щели шириной bщели и длиной Lщели, регулируют глубину отсекателя "C" и расход выводимой пульпы заслонкой рычажного типа, смонтированной в монолитном корпусе отсекателя под донным отверстием, при этом размеры отсекателя примем в следующих соотношениях:

где C - глубина отсекателя, м

C - величина переменная (регулируемая); C = (0-30) мм;

bщели - ширина щели, м; bщели = 25 мм;

bщели = (5-10)dmax;

dmax - максимальный размер отводимых частиц, м; dmax = 3 мм.

Длина цели отсекателя выбирается в пределах зависимости:

Lщели = (2-5)Dсот,

где Lщели - длина щели, м; Lщели = 0,5 м;

Dсот - диаметр "трубы-сот", м; Dсот = 0,209 м.

Совокупность существенных признаков предложенного способа проявляет новые свойства, заключающиеся в том, что предложенные сочетания и последовательность предлагаемых операций с горной массой создают необходимые условия и обеспечивают качественное выделение частиц минерала из горной массы в виде "чистого" минерала или богатого концентрата - шлиха, которые невозможно было выделить существующими промышленными установками, например таких частиц минерала (металла) размером менее 0,25 мм, которые не показываются в характеристиках исследуемых проб месторождений, при проведении геологоразведочных работ на предмет их промышленной разработки, например на месторождениях мелкого и тонкого золота.

Изобретение относится к области обогащения тяжелых мелкофракционных концентратов с целью извлечения полезных минералов, находящихся в свободном, химически не связанном состоянии как непосредственно из исходной горной массы, ее концентратов или хвостов обогащения. Способ заключается в том, что предварительно откалиброванную горную массу смешивают с водой и насосом подают в многоканальную улитку, установленную над коническим, параболическим или ломаным калибровочным решетом гидрогрохота, откуда гидросмесь равномерными потоками по нескольким каналам распределяют по поверхности гидрогрохота, обеспечивая протирание гидросмеси при прохождении по решету, калибровка может производиться как в одном, так и постадийно в нескольких гидравлических грохотах на решетах с различным диаметром калибрующих отверстий. Подрешетный продукт из последнего грохота поступает в "сотовый" пульповод, набранный из нескольких "труб-сот", в каждой из которых установлено несколько отсекателей с устройствами регулирования их глубины и величины расхода выводимой гидросмеси. При обработке исходной горной массы с большим удельным весом, перед каждым из отсекателей на "сотовом" пульповоде под переменным углом α устанавливается вибратор с переменным по направлению к потоку движущейся в пульповоде гидросмеси, вектором силового импульса, а также с регулируемыми величиной самого силового импульса и частотой колебания. Выводимый из каждой из "труб-сот" через каждый отсекатель объем гидросмеси (пульпы) с обогащенным концентратом подается в отстойник и сгуститель. Сгущенный концентрат из отстойника и сгустителя обрабатывается на центробежном концентраторе и доводится до состояния "чистого" минерала или шлиха на комплексе магнитно-жидкостной сепарации. Изобретение повышает эффективность обогащения мелкофракционных концентратов. 18 з.п.ф-лы, 7 ил.

5. Способ по п.4, отличающийся тем, что подрешетный продукт гидровашгерда струйным, грунтовым или песковым насосом подается по напорному пульповоду в многоканальную улитку со скоростью, превышающей критическое значение скорости для пульповода данного диаметра, определяемой по формуле

где Vкр - критическая скорость потока, м/с;

Dп- внутренний диаметр трубы напорного патрубка, м;

ω - гидравлическая крупность частиц твердой фазы гидросмеси, м/с;

ρСМ - плотность подаваемой гидросмеси, т/м3;

ρO - плотность воды, т/м3.

где Fобщ - общая площадь сечения "сотового" пульповода, м2;

Qгр - производительность n-го (последнего, в случае применения нескольких) гидравлического грохота, м3/ч;

Vcp - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде, м/с;

3600 - число секунд в часе,

Vср=(1,3-1,5)Vдон,

где Vдон - донная скорость, т.е. минимальная скорость, при которой происходит перемещение однородных зерен (частиц) любого удельного веса по дну пульповода, определяется по эмпирической формуле

где Vдон - донная скорость течения, м/с;

γп - удельный вес частиц, г/см3;

е - основание натуральных логарифмов;

d - размер переносимых частиц, мм,

производительность гидравлического грохота, например, с коническим решетом с круглыми калибрующими отверстиями определяется по эмпирической формуле

где D1 - диаметр верхнего сечения решета, м;

D2 - диаметр нижнего (выходного) сечения решета, м;

Vп - скорость потока пульпы при заходе на решето, м/с;

dгр диаметр граничного зерна гидросмеси (пульпы), м;

d - диаметр отверстий решета, м;

K1 - эмпирический коэффициент, определяющий соотношение суммарной площади отверстий к площади решета;

K2 - коэффициент, учитывающий концентрацию исходной гидросмеси (пульпы);

К3 - коэффициент, учитывающий содержащие гравия в гидросмеси (пульпе);

К4 - коэффициент, учитывающий форму отверстий решета.

где Fсот - площадь поперечного сечения одной "трубы-соты", м2;

m - число "труб-сот", шт.

где Dсот - диаметр "трубы-соты", м;

π - 3,14.

где Vcp - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде, м/с;

Dсот - диаметр одной "трубы-соты", м;

V0 - скорость осаждения зерна (частицы) в движущемся потоке, м/с;

K1 - коэффициент, учитывающий ускорение падения частицы в режиме интенсивного перемещения;

К2 - коэффициент, учитывающий стесненные условия выпадения частицы в придонном слое пульпы,

величина скорости осаждения зерна (частицы) V0 для переходного от турбулентного к ламинарному режиму движения потока гидросмеси (пульпы) определяется по формуле

где V0 - скорость осаждения зерна (частицы), м/с;

d - диаметр зерна (крупность), м;

ρ - плотность зерна (частицы), кг/м3;

0,89 - эмпирический коэффициент;

Vcp - средняя скорость перемещения потока гидросмеси (пульпы) в пульповоде определяется зависимостью

где ϕ коэффициент скорости, ϕ = 0,82-0,85;

q - ускорение свободного падения, q = 9,81 м/с;

Н - перепад высот входного и выходного отверстий пульповода, м.

где С - глубина отсекателя, м;

С - величина переменная (регулируемая);

bщели - ширина щели, м;

bщели - (5-10)dmax;

dmax - максимальный размер отводимых частиц, м,

длина щели отсекателя выбирается в пределах зависимости

Lщели = (2-5)Dсот,

где Lщели - длина щели, м;

Dсот - диаметр "трубы-соты", м.

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛОСОДЕРЖАЩЕЙ ГОРНОЙ МАССЫ | 1999 |

|

RU2144430C1 |

| RU 95115776 A1, 27.09.1997 | |||

| ПРОМЫВОЧНЫЙ ПРИБОР ПГНВК | 1994 |

|

RU2080933C1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕЛКОФРАКЦИОННОЙ РУДНОЙ МАССЫ | 1996 |

|

RU2114701C1 |

| SU 914113 A, 23.03.1982 | |||

| Способ отмывки зернистых и дисперсных материалов от растворимых примесей и аппарат для его осуществления | 1982 |

|

SU1045932A1 |

| DE 3222862 A1, 22.12.1983 | |||

| Контактная система | 1983 |

|

SU1176398A1 |

Авторы

Даты

2001-10-10—Публикация

2000-05-22—Подача