Изобретение относится к области классификации мелкофракционных материалов, в том числе мелких и тонких, находящихся в виде свободных частиц в жидкой среде.

Изобретение может быть использовано для обогащения исходной горной массы или ее концентратов с целью получения и извлечения из нее частиц богатого концентрата минералов, находящихся как в свободном, так и в химически связанном состоянии.

Изобретение может быть использовано для очистки стоков или хвостов промышленной гидравлической переработки исходной горной массы, а также очистки отходов строительной промышленности с целью очистки жидкой фазы (воды) и выделения из нее глинистых и органических включений для получения технологически чистой воды оборотного водоснабжения, а также для очистки воды на ТЭЦ от золошлаковых включений.

Известен "Тонкослойный сгуститель" для сгущения и классификации гидросмесей и осветления воды (Патент RU 2081671), содержащий корпус, приемно-распределительную камеру с приемной воронкой, сливное устройство с отводящим патрубком, двухмодульную камеру разделения с пакетами наклонных ребристых пластин и камеру сбора тяжелого компонента со съемной накопительной емкостью.

Недостатками данного устройства является то, что это устройство периодического действия, которое нельзя использовать в непрерывно работающих технологических линиях по причине замены накопительной емкости тяжелого компонента, а также то, что твердая составляющая исходной гидросмеси может быть разделена лишь на две фракции, одна из которых уходит в отвал вместе с водой.

К недостаткам устройства можно отнести использование десятков осадительных наклонных оребренных пластин, применение которых без контроля объемов поступающей исходной гидросмеси и в связи со сложностью изготовления и монтажа в самом устройстве, не отвечает высокоэффективному и экономически целесообразному использованию устройства в целом для точной классификации.

Известна "Технологическая линия для гидравлического выделения золы и шлака из золошлаковых отходов (Патент RU 2074340 кл. F 23 J 1/02, 27.02.1997), содержащая насос с многофракционным обогатительным агрегатом, шнековый обезвоживатель, вакуумный фильтр, тонкослойный сгуститель и ленточные конвейеры, на которой осуществляется способ обогащения мелкофракционных материалов, наиболее близкий к предложенному.

Недостатками этой линии являются большая энергоемкость и громоздкость используемого технологического оборудования, сложность монтажа оборудования и узконаправленное использование всего комплекта оборудования. Кроме этого, оборудование линии позволяет получить только три фракции крупности перерабатываемой твердой фазы гидросмеси - крупную, среднюю и мелкую, а также усложняет процесс очистки жидкой фазы (воды) применением дорогостоящих и энергоемких вакуумных фильтров.

Достигаемым техническим результатом или целью предлагаемого изобретения является повышение эффективности разделения мелкофракционных материалов при увеличении количества разделяемых фракций и обеспечении непрерывного процесса разделения.

Указанный результат достигается тем, что в способе гидравлической классификации мелкофракционных материалов, включающем подачу мелкофракционной массы в виде гидравлической смеси в гравитационный отстойник, обезвоживание мелкой фракции в виде вторичной гидросмеси, поступающей в сборник, находящийся в верхней части гравитационного отстойника, в тонкослойном сгустителе, направление осадка на дальнейшее пофракционное разделение, очистку воды и оборотное водоснабжение, согласно предложенному изобретению в гравитационном отстойнике и по крайней мере в одном тонкослойном сгустителе устанавливают ниже уровня подачи гидросмеси сменные блоки ламиниризации с наклонными каналами из труб прямоугольного, квадратного или ромбического сечения, переменного по высоте, при этом в гравитационный отстойник гидросмесь подают дозировано из пульповода или из приемной емкости, в которой смешивают дозированные части жидкой и твердой фазы, через патрубок диффузорного типа с лабиринтной решеткой, причем мелкую фракцию в виде вторичной гидросмеси подают в тонкослойный сгуститель самотеком, а частицы твердой фазы в составе третичной гидросмеси, поступившей в сборник, расположенный в верхней части тонкослойного сгустителя, направляют самотеком на следующий тонкослойный сгуститель, или в отстойник, или в гидроотвал, или в случае очистки жидкой фазы гидросмеси в емкость для сбора оборотной воды, а осадок - на дальнейшее пофракционное разделение насосом или в гидроотвал в случае очистки жидкой фазы гидросмеси.

Указанный технический результат достигается также следующими признаками. Лабораторными анализами определяют гранулометрический состав исходной горной массы и гранулометрический состав выделяемого полезного минерала с распределением и содержанием в каждом из классов перерабатываемой исходной горной массы.

Исходя из поставленной технологической задачи определяют объемы выделяемых по классам частиц твердой фазы гидросмеси и соответствующее этим классам количество этапов осаждения частиц.

Дальнейшее пофракционное разделение осадка осуществляют сухой или мокрой расситовкой, причем надрешетный продукт направляют в гидроотвал.

Частицы твердой фазы гидросмеси, поступающие в емкость тонкослойного сгустителя, осаждают в накопительный бункер тонкослойного сгустителя, соединенный с приемным патрубком струйного, пескового, грязевого или любого другого насоса, который удаляет осадок из донной части, а последующее разделение частиц, в зависимости от их крупности, производится в гидравлических грохотах, на ситах сухой или мокрой расситовки, в гидроциклонах, в вакуумных фильтрах или пресс-фильтрах, пустую породу направляют в гидротвал.

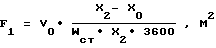

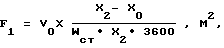

Поверхность осаждения F1 или площадь поперечного сечения основания конической емкости гравитационного отстойника определяется по формуле Бурдакова

где: V0 - количество жидкой фазы гидросмеси; м3/г

X2 - концентрация осадка в кг сухого вещества на кг жидкой фазы в осадке;

X0 - концентрация гидросмеси до отстаивания в кг сухого осадка на кг жидкой фазы;

Wст - скорость стесненного осаждения частиц твердой фазы гидросмеси, м/с.

Осадок из донной части конического отстойника подают в агрегаты последующей технологической переработки или в гидроотвал струйным, песковым, грязевым или любым другим насосом.

Уровень осадка в емкости гравитационного отстойника контролируется через смотровые окна, на уровне которых устанавливаются датчики автоматического включения и выключения насоса откачки осадка из емкости.

Нижний уровень установки датчиков включения и выключения насоса откачки осадка из емкости устанавливается с таким расчетом, чтобы в процессе работы насосов не происходило прорыва слоя осадка вышележащим объемом собираемой в конической емкости гравитационного отстойника жидкой среды.

Трубы в блоках ламиниризации выполняют из коррозионно-стойкого материала, не обладающего свойством адгезии к перерабатываемой горной массе, для исключения взаимного влияния потоков в каждом из изолированных каналов.

Каналы в блоках ламиниризации устанавливают под углом 30-75o к горизонтальной плоскости.

Угол наклона каналов блока ламиниризации должен быть больше угла естественного откоса γ для осаждаемых частиц твердой фазы гидросмеси.

Для более качественной классификации или для классификации мелких и "тонких" частиц, особенно при очистке воды от примесей органического происхождения или глинистых (вяжущих) включений применяются профили с малой высотой.

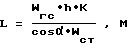

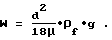

Длина каналов блока ламиниризации определяется по формуле

где Wгс - скорость движения потока гидросмеси через поперечное сечение полости конической емкости гравитационного отстойника; м/с

h - высота поперечного сечения прямоугольного профиля канала блока ламиниризации, м;

К - коэффициент затенения, определяемый как отношение суммарной площади сечения горизонтальной плоскостью каналов ламельного блока к площади поперечного сечения полости конической емкости гравитационного отстойника;

Wст - скорость стесненного осаждения части твердой фазы гидросмеси, м/с;

α - угол наклона каналов блока ламиниризации к горизонтальной плоскости, град.

Уровень осадка в накопительном бункере тонкослойного сгустителя контролируется через смотровые окна - верхнее и нижнее, на уровне которых устанавливаются датчики включения и выключения насоса откачки осадка из накопительного бункера.

Нижний уровень установки датчиков включения и выключения насоса откачки осадка из накопительного бункера устанавливается с таким расчетом, чтобы в процессе работы насосов удаления осадка не происходило прорыва слоя осадка вышележащим объемом собираемой в накопительном бункере жидкой среды для получения n+1 фракции однородной или разнородной горной массы, или для очистки жидкой фазы гидросмеси с получением требуемых параметров используют последовательно n тонкослойных сгустителей.

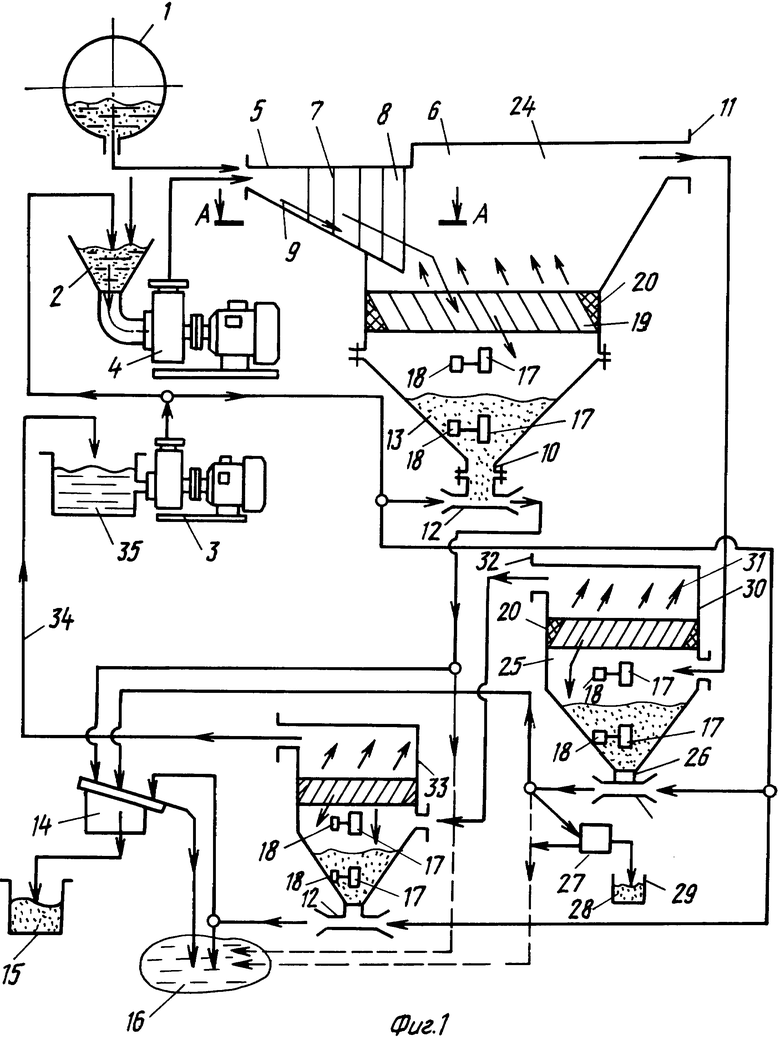

На фиг. 1 представлена технологическая линия, с помощью которой осуществляется способ.

Сечение лабиринтной решетки горизонтальной плоскостью показано на фиг. 2.

Сечение блока ламиниризации, конструктивно выполненного из отдельных каналов в виде прямоугольного профиля труб, плоскостью, перпендикулярной к продольной оси канала, показано на фиг. 3.

Сечение блока ламиниризации, конструктивно выполненного из отдельных ромбических или квадратных труб, плоскостью, перпендикулярной к продольной оси канала, показано на фиг. 4.

Способ осуществляется следующим образом.

1. Лабораторными анализами определяется гранулометрический состав исходной массы и гранулометрический состав выделяемого полезного минерала с распределением и содержанием в каждом из классов перерабатываемой исходной горной массы.

2. Исходя из поставленной технологической задачи определяются объемы выделяемых по классам частиц твердой фазы гидросмеси и соответствующее этим классам число этапов выделения или осаждения частиц.

3. Исходная гидросмесь самотеком, например, из пульповода 1 сброса текущих хвостов промышленной переработки минерального сырья, или путем предварительного смешивания в приемной емкости 2 мерного объема твердой фазы с дозированным объемом жидкости, подаваемой насосом 3 и принудительной подачи грунтовым, песковым или иным насосом 4, поступает в приемный патрубок диффузорного типа 5 емкости гравитационного отстойника 6.

4. Двигаясь по патрубку диффузорного типа 5, поток исходной гидросмеси пространственно расширяется, теряя давление и скорость, и входит в каналы лабиринтной решетки 7, в лабиринтных пространствах 8 которой происходит интенсивное осаждение крупных частиц твердой фазы гидросмеси 9 на наклонную поверхность днища приемного патрубка диффузорного типа 5 (за счет резкого сокращения скорости потока) и перемещение ее по дну канала вертикальной составляющей гравитационной силы и движущимся потоком жидкой фазы гидросмеси.

5. Выносимая из пространства лабиринтной решетки 7 движущимся потоком жидкой фазы гидросмеси твердая фаза гидросмеси (вместе с передвигающим ее потоком) попадает в открытую коническую емкость гравитационного отстойника 6, имеющего в донной части выходной патрубок 10, а в верхней части лотковый сборник воротникового типа 11.

6. Частицы твердой фазы гидросмеси, поступающие в коническую емкость гравитационного отстойника 6, опускаются (осаждаются) в донную часть отстойника, соединенную с приемным патрубком струйного, пескового, грязевого или любого другого насоса 12 для перекачки гидросмеси, который удаляет осадок 13 из донной части гравитационного отстойника 6 и подает его, например, на сита сухой или мокрой расситовки 14 для последующей калибровки с последующим сбором подрешетного продукта частиц выделяемого минерала, при классификации разнородной по минералогическому составу твердой фазы гидросмеси, в сборную емкость 15, а надрешетный продукт (частицы пустой породы) перемещаются (любым способом) в гидроотвал 16.

7. Уровень осадка 13 в емкости гравитационного отстойника 6 контролируется через смотровые окна 17 (верхнее и нижнее), на уровне которых устанавливаются датчики 18 включения и выключения насоса 12 откачки осадка из емкости гравитационного отстойника 6.

Нижний уровень установки датчиков 18 включения и выключения насоса откачки осадка 12 из емкости 6 (датчиков наполнения емкости) устанавливается с таким расчетом, чтобы в процессе работы насосов удаления осадка 13 (откачки осадка) не происходило прорыва слоя осадка вышележащим объемом собираемой в конической емкости гравитационного отстойника 6 жидкой среды (воды).

8. Осаждающиеся в конической емкости гравитационного отстойника 6 частицы твердой фазы гидросмеси в процессе осаждения входят в изолированные друг от друга каналы 19 ламельного блока 20, выполненные в виде наклонно расположенных прямоугольных (или квадратных) труб, в изолированных пространствах 21 которых происходит интенсивное осаждение взвешенных частиц твердой фазы гидросмеси на наклонную поверхность каналов 19. Осевшие частицы образуют слой твердого материала 22, который под действием гравитационной силы сползает в виде тонкой струйки вниз, при этом навстречу ему, вверх, движется ламинарный поток суспензии 23, из которого идет интенсивное осаждение взвешенных частиц на наклонное дно канала 19. При этом слой осевших на дно канала частиц в виде слоя твердого материала 22 не "взмучивается" идущим навстречу ему потоком суспензии 23, так как в придонном слое скорости встречного потока очень малы.

Кроме этого, взаимодействие потока гидросмеси с частицами твердой фазы, поступающего в полость конической емкости гравитационного отстойника 6 с движущимся вверх из каналов 19 ламельного блока 20 потоком суспензии 23 для некоторых видов исходной горной массы приводит к процессу коагуляции (слипанию) сталкивающихся в процессе смешивания потоков частиц, которые в виде скоагулированных комков проходят через ламельный блок 20 и оседают в конической емкости гравитационного отстойника в виде осадка 13.

9. Применение ламельных блоков 20, конструктивно выполненных из отдельных труб 19 прямоугольного, или квадратного, или ромбического сечения, поставленные диагоналями параллельно вертикальной и горизонтальной осям из коррозионностойкого материала, не обладающего свойством адгезии к перерабатываемой горной массе, повышает эффективность работы блоков 20 за счет исключения взаимного влияния друг на друга потоков, движущихся в каждом из изолированных каналов 19.

Блоки конструктивно выполняются из профилей разного сечения (по высоте), что позволяет производить классификацию различных типов исходной горной массы в одних и тех же корпусах применяемого оборудования, что позволяет уменьшить в десятки раз площадь поперечного сечения основания конической емкости гравитационного отстойника 6. Для классификации "тонких" частиц или при очистке воды от примесей применяют профили малой высоты.

10. Частицы твердой фазы гидросмеси диаметром d2 < d1 скорость стесненного осаждения которых Wст меньше, чем скорость движения потока гидросмеси Wгс через поперечное сечение основания конической емкости гравитационного отстойника площадью F1, поступают в состав вторичной гидросмеси в лотковый сборник воротникового типа 24, расположенный в верхней части конической емкости гравитационного отстойника 6, откуда самотеком поступают через переходной патрубок в первый тонкослойный сгуститель 25, в котором процесс осаждения частиц происходит в сменных ламельных блоках 20, выполненных из прямоугольных труб стандартного профиля проката коррозионно-стойкого материала, не обладающего свойством адгезии по отношению к материалу осаждаемых частиц твердой фазы гидросмеси.

Тонкослойный сгуститель 25 конструктивно монтируется ниже конической емкости гравитационного сгустителя 6 с таким условием, чтобы движение потока вторичной гидросмеси 26 из емкости гравитационного сгустителя 6 происходило самотеком за счет разности уровней стока и входа потоков гидросмеси вышеуказанных технологических блоков.

Частицы твердой фазы гидросмеси 26, поступающие в емкость тонкослойного сгустителя 25, опускаются (осаждаются) в донную коническую часть (в накопительный бункер) отстойника 26, соединенный с приемным патрубком струйного, пескового, грязевого или любого другого насоса 12, который удаляет осадок из донной части емкости сгустителя и подает его в агрегаты последующей технологической переработки, например в вакуумный фильтр 27, из которого полезный извлекаемый минерал 28 собирается в сборник 29, а пустая порода подается любым способом в гидроотвал 16.

Уровень осадка в накопительном бункере 26 тонкослойного сгустителя 25 контролируется через смотровые окна 11 (верхнее и нижнее), на уровне которых устанавливаются датчики 18 включения и выключения насоса 12 откачки осадка из накопительного бункера 26 тонкослойного сгустителя 25.

Нижний уровень установки датчиков 18 включения и выключения насоса откачки осадка 12 из накопительного бункера 26 (датчиков наполнения бункера) устанавливается с таким расчетом, чтобы в процессе работы насосов удаления осадка (откачки осадка) не происходило прорыва слоя осадка вышележащим объемом собираемой в накопительном бункере жидкой среды (воды).

Частицы твердой фазы гидросмеси диаметром d3 < d2, скорость стесненного осаждения которых Wст меньше, чем скорость движения потока гидросмеси Wгс, через поперечное сечение основания тонкослойного сгустителя 25 площадью F2 поступают в составе третичной гидросмеси 30 в сборник закрытого типа 31, расположенный в верхней части емкости тонкослойного сгустителя 24, откуда самотеком поступает через выходной патрубок 32 и поступает либо в расположенный ниже второй тонкослойный сгуститель 33, если это требует принятая технологическая схема, либо поступает в гидроотвал 16.

В случае очистки воды от частиц твердой фазы гидросмеси, органических включений и глинистых примесей, эта гидросмесь (если она соответствует предъявляемым технологическим требованиям по параметрам находящихся в ее составе частиц твердой фазы, органических включений и глинистых примесей) используется в качестве оборотной воды 34 в требуемых технологических процессах. Оборотная вода 34 самотеком поступает в сборную емкость 35, соединенную переходным патрубком с насосом подачи воды 3.

Исходя из решаемой задачи реализация технологического решения гидравлической классификации мелкофракционных материалов достигается последовательным использованием n тонкослойных сгустителей с целью получения либо необходимого количества фракций [(n + 1) фракций] однородной или разнородной массы, поступающей на классификацию по предлагаемому способу в виде исходной гидросмеси и подвергаемой последующим способам обогащения, либо очистки жидкой фазы гидросмеси с целью получения необходимых (требуемых) параметров получаемой в процессе очистки жидкости.

Каналы ламельных блоков (прямоугольные профили) устанавливаются в блоках под углом α = 30 - 75o к горизонтальной плоскости. Угол α должен быть больше угла естественного откоса γ для осаждаемых частиц твердой фазы гидросмеси. Величина γ определяется из гидравлических таблиц.

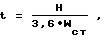

Время осаждений определяется по формуле Жукова

где t - продолжительность отстаивания, ч;

H - глубина конической емкости гравитационного отстойника, м;

Wст - скорость стесненного осаждения частиц твердой фазы гидросмеси, м/ч.

По известному объему гидросмеси Vгс, поступающей в коническую емкость гравитационного отстойника, и диаметру частиц d1 первого этапа осаждения определяется скорость стесненного осаждения частиц Wст и площадь поперечного сечения основания конической емкости гравитационного отстойника F1.

На движущуюся в жидкой среде плотностью pс и вязкостью μc изолированную частицу твердой фазы гидросмеси объемом V1, размером dэкв = 1,24 •  плотностью ρ1 действуют сила тяжести G, выталкивающая Архимедова сила A, сила сопротивления среды R. Векторно сложив эти силы, получим иx равнодействующую P. Если сила P не равна нулю, то частица твердой фазы гидросмеси будет перемещаться относительно среды (жидкости) с некоторой скоростью W. С началом движения частицы (в данном случае вниз) возникает сила сопротивления среды R, направленная, в сторону противоположную движению частицы, т.е. вверх.

плотностью ρ1 действуют сила тяжести G, выталкивающая Архимедова сила A, сила сопротивления среды R. Векторно сложив эти силы, получим иx равнодействующую P. Если сила P не равна нулю, то частица твердой фазы гидросмеси будет перемещаться относительно среды (жидкости) с некоторой скоростью W. С началом движения частицы (в данном случае вниз) возникает сила сопротивления среды R, направленная, в сторону противоположную движению частицы, т.е. вверх.

Сила сопротивления R зависит от ряда причин, главными из которых являются скорость обтекания W, плотность среды  вязкость среды μc, линейные размеры частиц L(dэкв) и ее форма, т.е. R является функцией перечисленных факторов,

вязкость среды μc, линейные размеры частиц L(dэкв) и ее форма, т.е. R является функцией перечисленных факторов,

R = f(W, ρc, μc, , L, Ф), где Ф - фактор формы.

Это уравнение можно представить в виде функциональной зависимости не между самими величинами, а между безразмерными комплексами, составленными из этих величин и имеющими значение критериев подобия.

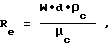

Поскольку частицы перемещаются в жидкой среде, что равносильно движению жидкости относительно частицы, то одним из безразмерных комплексов принят критерий Рейнольдса, определяемый по формуле

В частности для шара dэкв равен его геометрическому диаметру d и критерий Рейнольдса, определяемый по формуле

Следующим безразмерным критерием принят первый критерий осаждения S1, определяемый по формуле S1 = 0,75 • ξ Rе 2, где ξ - коэффициент сопротивления.

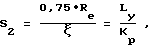

Третьим безразмерным критерием принят второй критерий осаждения S2, определяемый зависимостью

где Lу - критерий Лященко;

Кр - критерий разделения

где W - скорость осаждения частицы;

ρc- - плотность гидравлической смеси;

V - кинематическая вязкость смеси: V = μ/ρ;

μ- динамическая вязкость;

ρ- плотность жидкости;

g = 9,81;

ρf==ρч - ρc

ρч- - плотность частицы

Кр = a/g,

где g - гравитационное ускорение g = 9,81;

a - ускорение, действующее на частицу твердой фазы гидросмеси. При движении частицы в гравитационном поле без начального ускорения a = g.

Процесс движения частицы в жидкой среде под действием гравитационного поля происходит в трех режимах: ламинарном, переходном от ламинарного к турбулентному и турбулентном.

Ламинарный режим характеризуется следующими критическими значениями критериев осаждения.

Rекр ≤ 0,2; S1кр ≤ 3,6; S2кр ≤ 0,0022

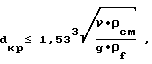

Теоретическая скорость осаждения W одиночной изолированной частицы шарообразной формы в ламинарном режиме определится по формуле

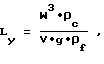

Максимальный размер частиц dкр, при котором, учитывая заданные условия осаждения  , возможен ламинарный режим, определяется по формуле:

, возможен ламинарный режим, определяется по формуле:

где W - скорость осаждения частицы;

ρсм- плотность гидравлической смеси;

ν- кинематическая вязкость смеси;

μ- динамическая вязкость;

ρ- плотность жидкости;

g = 9,81;

ρf- эффективная плотность.

Переходный режим характеризуется следующими критическими значениями критериев осаждения:

0,2 ≤ Rекр ≥ 500;

3,6 ≤ S1кр ≥ 82500;

0,0022 ≤ S2кр ≥ 1515

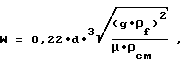

Теоретическая скорость осаждения W одиночной изолированной частицы шарообразной формы в переходном режиме определится по формуле

где W - скорость осаждения частицы;

ρсм- плотность гидравлической смеси;

d - диаметр частицы;

μ- динамическая вязкость;

g = 9,81;

ρf- эффективная плотность.

Турбулентный режим характеризуется следующими критическими значениями критериев осаждения:

Rекр ≥ 500; S1кр ≥ 82500; S2кр ≥ 1515

Теоретическая скорость осаждения W одиночной изолированной частицы шарообразной формы в турбулентном режиме определится по формуле:

где W - скорость осаждения частицы;

ρсм- плотность гидравлической смеси;

d - диаметр частицы;

g = 9,81;

ρf- эффективная плотность.

На движущуюся вниз (осаждающуюся) частицу твердой фазы в жидкой среде оказывает влияние ее форма, это влияние для процесса осаждения учитывается коэффициентом формы ϕ. Для частиц шарообразной формы ϕ = 1, для частиц нешарообразной формы величина ϕ изменяется от 0,77 до 0,43.

Исходя из этого для вычисления скорости осаждения одиночной частицы данной формы в неограниченном пространстве используется формулы: W0 = ϕ • W в которой величина W определяется по одной из вышеприведенных формул в зависимости от режима движения частицы.

Вышеуказанные формулы справедливы для определения скорости осаждения частиц W и W0 в предположении свободного осаждения одиночных частиц в неограниченном пространстве без учета концентрации неоднородной (по размерам) смеси и предположения того, что частицы твердой фазы гидросмеси не соприкасаются одна с другой.

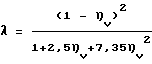

В реальных условиях частицы твердой фазы гидросмеси осаждаются в ограниченном пространстве в условиях концентрации частиц неоднородной системы и столкновения друг с другом. Такое осаждение называется стесненным. Чем больше концентрация смеси, тем большее влияние на скорость осаждения оказывает явление стеснения. Для учета влияния явления стеснения вводится поправочный коэффициент λ, учитывающий объемную концентрацию ηv (в долях).

Поправочный коэффициент λ определяется по имперической формуле Андерса

Расчетная скорость осаждения частицы твердой фазы гидросмеси любой формы в ограниченном пространстве гидравлической смеси неоднородной системы определяется по формуле: Wст=λ•ϕ•W.л

Способ содержит подачу гидравлической смеси в гравитационный отстойник дозированно из пульповода или приемной емкости, в которой смешивают дозированные части жидкой и твердой фаз, через патрубок диффузорного типа с лабиринтной решеткой, подачу мелкой фракции в виде вторичной гидросмеси самотеком в тонкослойный сгуститель. Частицы твердой фазы в составе третичной гидросмеси, расположенные в верхней части тонкослойного сгустителя, направляют самотеком на следующий тонкослойный сгуститель, или в отстойник, или в гидроотвал, или в емкость для сбора оборотной воды, а осадок - на дальнейшее пофракционное разделение насосом или в гидроотвал в случае очистки жидкой фазы гидросмеси. В гравитационном отстойнике и в по крайней мере одном тонкослойном сгустителе устанавливают сменные блоки ламиниризации с наклонными каналами из труб прямоугольного, квадратного или ромбического сечения, переменного по высоте. Изобретение повышает эффективность процесса разделения мелкофракционных материалов при увеличении количества разделяемых фракций и обеспечении непрерывного процесса разделения. 16 з.п.ф-лы, 4 ил.

осадок - на дальнейшее пофракционное разделение насосом или в гидроотвал в случае очистки жидкой фазы гидросмеси.

где V0 - количество жидкой фазы гидросмеси; м3/ч;

X2 - концентрация осадка сухого вещества на 1 кг жидкой фазы в осадке, кг;

X0 - концентрация гидросмеси до отстаивания сухого осадка на 1 кг жидкой фазы, кг;

Wст - скорость стесненного осаждения частиц твердой фазы гидросмеси, м/с.

где Wгс - скорость движения потока гидросмеси через поперечное сечение полости конической емкости гравитационного отстойника; м/с;

h - высота поперечного сечения прямоугольного профиля канала блока ламиниризации, м;

К - коэффициент затенения, определяемый как отношение суммарной площади сечения горизонтальной плоскостью каналов ламельного блока к площади поперечного сечения полости конической емкости гравитационного отстойника;

Wст - скорость стесненного осаждения твердой гидросмеси; м/с;

α - угол наклона каналов блока ламиниризации к горизонтальной плоскости, град.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ГИДРАВЛИЧЕСКОГО ВЫДЕЛЕНИЯ ЗОЛЫ И ШЛАКА ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1993 |

|

RU2074340C1 |

| ОБОГАТИТЕЛЬНЫЙ АГРЕГАТ | 1992 |

|

RU2033270C1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕЛКОФРАКЦИОННЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2140327C1 |

| Многопродуктовый гидравлический классификатор | 1985 |

|

SU1282896A1 |

| СПОСОБ ДОИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ ПУЛЬПОПРОВОДА ОТХОДОВ ОБОГАЩЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ И УСТАНОВКА ДОИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ ПОТОКА ПУЛЬПЫ | 1997 |

|

RU2143952C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛОСОДЕРЖАЩЕЙ ГОРНОЙ МАССЫ | 1999 |

|

RU2144430C1 |

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК | 1992 |

|

RU2019259C1 |

| 0 |

|

SU154191A1 | |

| Способ получения хромита магния | 1975 |

|

SU565882A1 |

| УСТРОЙСТВО ИЗМЕНЕНИЯ ДАВЛЕНИЯ ГАЗА В КАМЕРЕ ПНЕВМОПРИВОДА | 2007 |

|

RU2344316C1 |

| FR 0496916 А1, 05.08.1992 | |||

| Химия РЖ | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| - И.: ВИНИТИ, 1973, реферат 18И | |||

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

Авторы

Даты

2001-10-10—Публикация

2000-08-01—Подача