Область техники, к которой относится изобретение

Настоящее изобретение относится к гидрометаллургической обработке металлсодержащих руд или концентратов, в частности, к извлечению металлов из сульфидных и латеритовых руд в присутствии ионов галогенов, таких как ионы хлора.

Уровень техники

В настоящее время промышленная обработка никелевых сульфидных руд осуществляется различными способами. Почти во всех этих способах первой стадией является физическое обогащение флотацией для увеличения содержания никеля обычно с 0,5 - 2,0% до 7 - 25%, т.е. получение концентрата. Последующую обработку такого концентрата обычно проводят пирометаллургическим способом (плавлением) для получения никелевого штейна или искусственного высококонцентрированного сульфида с содержанием никеля около 20 - 75%.

Затем такой штейн, как правило, перерабатывают в никелесодержащие продукты гидрометаллургическим способом.

В настоящее время различные варианты способов, сочетающих в себе пирометаллургическую и гидрометаллургическую обработку никелевых концентратов, особенно, с различными модификациями гидрометаллургической обработки, успешно внедрены в массовое производство. Большинство способов позволяет попутно извлекать некоторое количество других сопутствующих металлов, таких как медь или кобальт. Кроме того, после выщелачивания остается остаток, который часто содержит благородные металлы, такие как золото и серебро, а также элементы группы платины, такие как платина и палладий, из которого впоследствии извлекаются содержащиеся в нем благородные металлы.

Такой схеме обработки присущи некоторые недостатки. Из них со стадией пирометаллургической обработки связаны следующие недостатки:

1. Плавление сопровождается образованием газов, содержащих двуокись серы, которую необходимо обрабатывать в установке для побочного производства серной кислоты, которую трудно сбывать удаленным потребителям. Капитальные и эксплуатационные затраты на такие установки оказывают влияние на общую экономичность процесса.

2. Потери никеля и, особенно, кобальта за счет отхода в шлак, образующийся при плавлении, часто превышают 50% от количества кобальта в сырьевом материале.

3. Сам процесс плавления является дорогостоящим, особенно, при низком содержании металла в концентрате (содержание никеля менее 10%).

4. Трудность обработки некоторых концентратов, содержащих вредные элементы, такие как магний и мышьяк.

Способы гидрометаллургической обработки никелевого штейна сильно различаются, однако все известные промышленные способы имеют один или несколько следующих недостатков:

1. Высокая стоимость необходимых для нейтрализации реагентов, таких как гидроокись натрия или аммиак.

2. Большой выход побочных продуктов, таких как сернокислый аммоний или сернокислый натрий, сбыт которых затруднителен.

3. Высокая энергоемкость, обусловленная большими изменениями температуры в процессе гидрометаллургической обработки.

4. Сложная технологическая схема, определяющая высокие капитальные и эксплуатационные затраты.

Известен способ чисто гидрометаллургической обработки концентратов без их плавления, представляющий собой альтернативу общепринятой схеме смешанной пирометаллургической/гидрометаллургической обработки, описанной выше. Этот способ сводится к аммиачному выщелачиванию под давлением. Использование такого способа позволяет избавиться от большинства недостатков, связанных с процессами плавления, но, к сожалению, не устраняет ни одного из вышеперечисленных недостатков гидрометаллургической обработки. В действительности, он даже уступает по эффективности лучшим комбинированным пирометаллургическим/гидрометаллургическим технологиям.

Медные или никелевые сульфидные руды также часто содержат другие металлы, например, кобальт, благородные металлы, такие как золото и серебро, а также металлы группы платины. Поскольку эти руды обычно являются бедными по отношению к содержанию меди и никеля, а также отличаются высоким содержанием серы относительно содержания меди и никеля (S:Cu, S:Ni), то рентабельное извлечение из них меди, никеля и кобальта является весьма проблематичным. Некоторые сульфидные руды содержат настолько мало меди и никеля, что для обеспечения рентабельности производства необходимо извлекать из руды благородные металлы в большом количестве. Из-за содержания в некоторых рудах пирита извлечение золота обычным цианированием часто бывает затруднено, что также делает обработку руды неэкономичной.

Настоящее изобретение относится к способу гидрометаллургического извлечения меди, никеля, кобальта и других металлов из сульфидных руд, а также к способу гидрометаллургического извлечения никеля и кобальта из латеритовых руд.

Сущность изобретения

Объектом изобретения является способ извлечения из металлсодержащей руды или концентрата металла, отличного от меди, включающий в себя стадию окисления руды или концентрата под давлением в присутствии кислорода и кислотного раствора, содержащего ионы галогена и источник ионов бисульфатов или сульфатов для получения раствора названного отличного от меди металла, в котором названный источник ионов бисульфатов или сульфатов выбирают из группы, содержащей серную кислоту и сульфат металла, гидролизующийся в названном кислотном растворе.

Кроме того, согласно изобретению предложен способ извлечения никеля и кобальта из руды или концентрата, включающий в себя стадии окисления руды или концентрата под давлением в присутствии кислорода и кислотного раствора, содержащего ионы галогенида, меди и сульфата, с получением жидкости, содержащей никель и кобальт, из суспензии, полученной окислением под давлением селективным осаждением с получением твердого продукта, содержащего гидроокиси никеля и кобальта, выщелачивания никеля и кобальта из твердого продукта аммониевым раствором с получением щелока, содержащего никель и кобальт и остатка.

Предложенный способ дополнительно может включать в себя стадию кислотной промывки остатка с получением промывного раствора, содержащего никель и кобальт, и остатка, направляемого в отходы, и стадию рециркуляции промывного раствора на стадию селективного осаждения или, в альтернативном варианте, на стадию обработки промывного раствора, с целью извлечения из него никеля и кобальта.

Селективное осаждение может включать в себя стадию осаждения при pH около 5 - 6, содержащихся в жидкости железа, меди или цинка, и стадию осаждения из полученного раствора при pH около 7 - 8 твердого продукта, содержащего гидроокись никеля и кобальта.

Жидкость, содержащая никель и кобальт, может быть получена нейтрализацией суспензии продуктов окисления под давлением при заданном значении pH, при котором присутствующие в суспензии медь, железо или цинк находятся в твердой фазе, а никель и кобальт - в растворе. В альтернативном варианте жидкость, содержащая никель и кобальт, может быть получена нейтрализацией суспензии продуктов окисления под давлением при заданном значении pH, при котором никель и кобальт находятся в твердой фазе, и кислотным извлечением никеля и кобальта из твердой фазы с получением раствора, содержащего никель и кобальт.

Предложенный способ также может включать в себя стадию регулирования концентрации никеля в растворе, из которого его извлекают, до максимального значения в пределах около 3-25 г/л, предпочтительно, от 8 до 15 г/л, и, наиболее предпочтительно, около 10 г/л.

Для извлечения никеля и кобальта можно использовать раствор сернокислого аммония. Концентрация сернокислого аммония в растворе может находиться в пределах около 150 - 250 г/л, предпочтительно, около 200 г/л.

Согласно изобретению предложен также способ извлечения никеля и кобальта из концентрата, содержащего гидроокиси никеля и кобальта, включающий в себя стадии выщелачивания концентрата никеля и кобальта аммониевым раствором с получением содержащего никель и кобальт выщелачивающего раствора и остатка, и регулирования концентрации никеля в выщелачивающем растворе до максимального значения около 3 - 25 г/л.

Термин "концентрат" в данном описании относится к любому материалу, в котором содержание металла в массовых процентах увеличено по сравнению с добываемой рудой, и включает в себя искусственные сульфидные руды, например, штейн, и металлосодержащие вещества, осажденные в твердом виде, например, гидроокиси и сульфиды.

Другие задачи и преимущества изобретения станут очевидными из приведенного ниже описания предпочтительных вариантов его осуществления.

Перечень фигур чертежей

Ниже описываются примеры осуществления изобретения со ссылками на следующие чертежи:

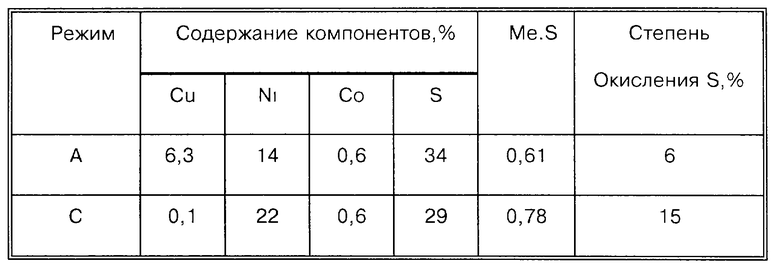

на фиг. 1 изображена технологическая схема предложенного способа гидрометаллургического извлечения металла;

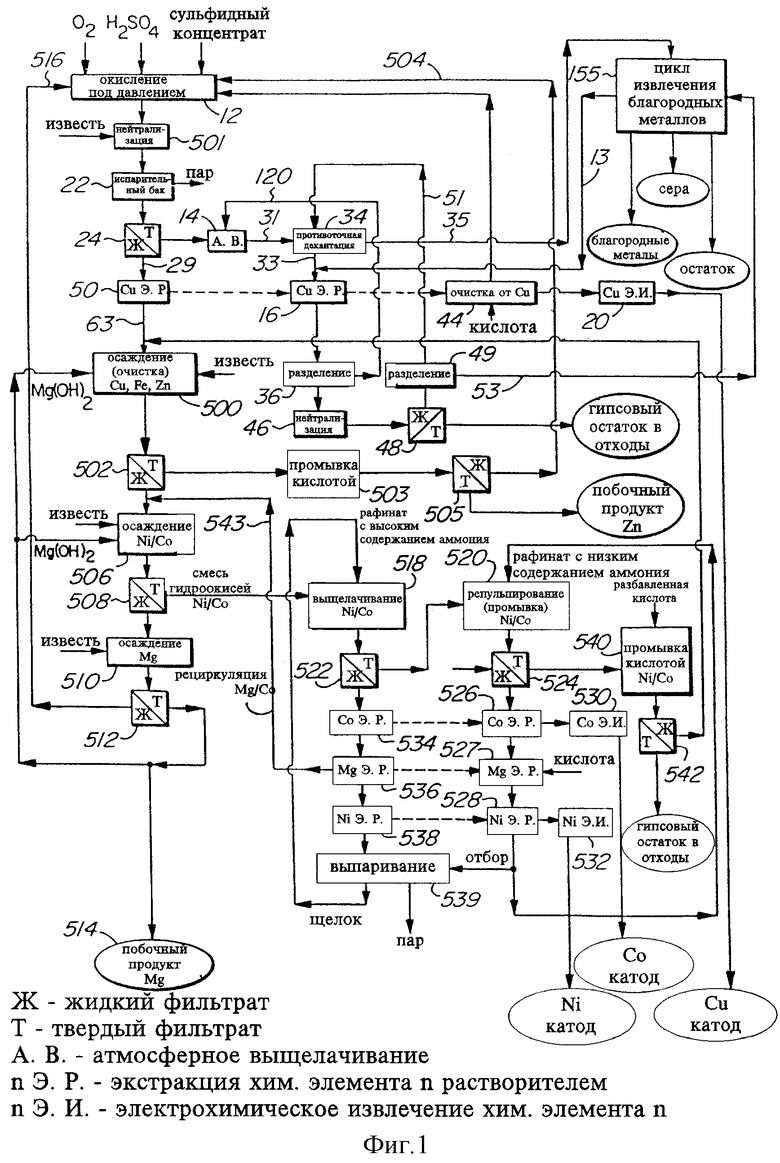

на фиг. 2 представлена технологическая схема, более подробно поясняющая стадии способа, отображенного на фиг. 1, относящиеся к экстракции растворителем;

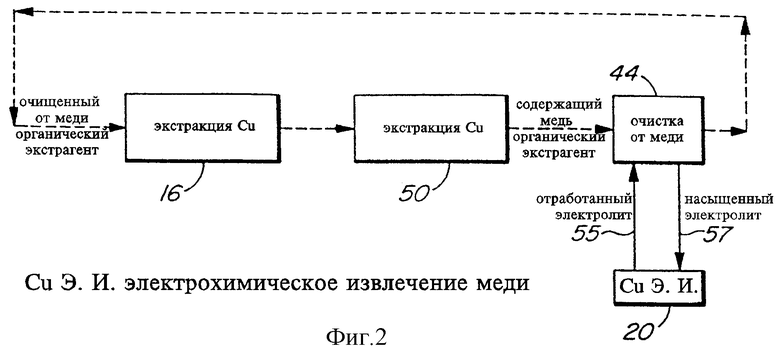

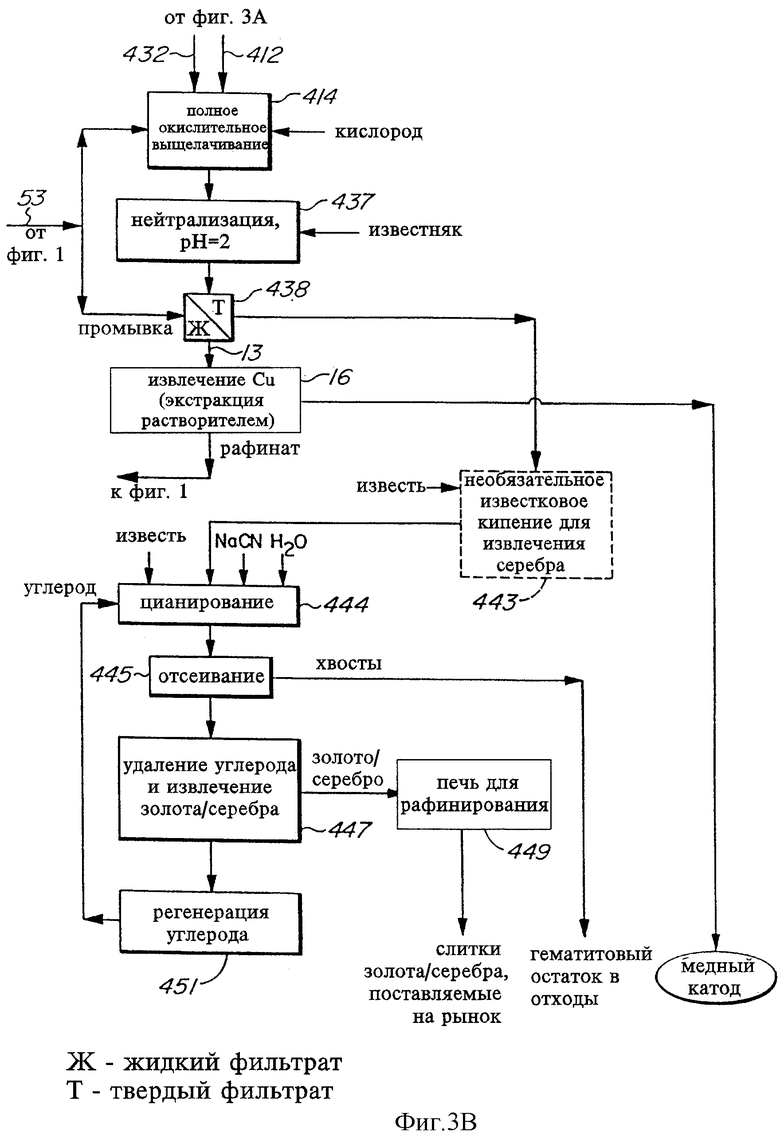

на фиг. 3a и 3b показана технологическая схема другого варианта предложенного способа, касающегося извлечения благородных металлов;

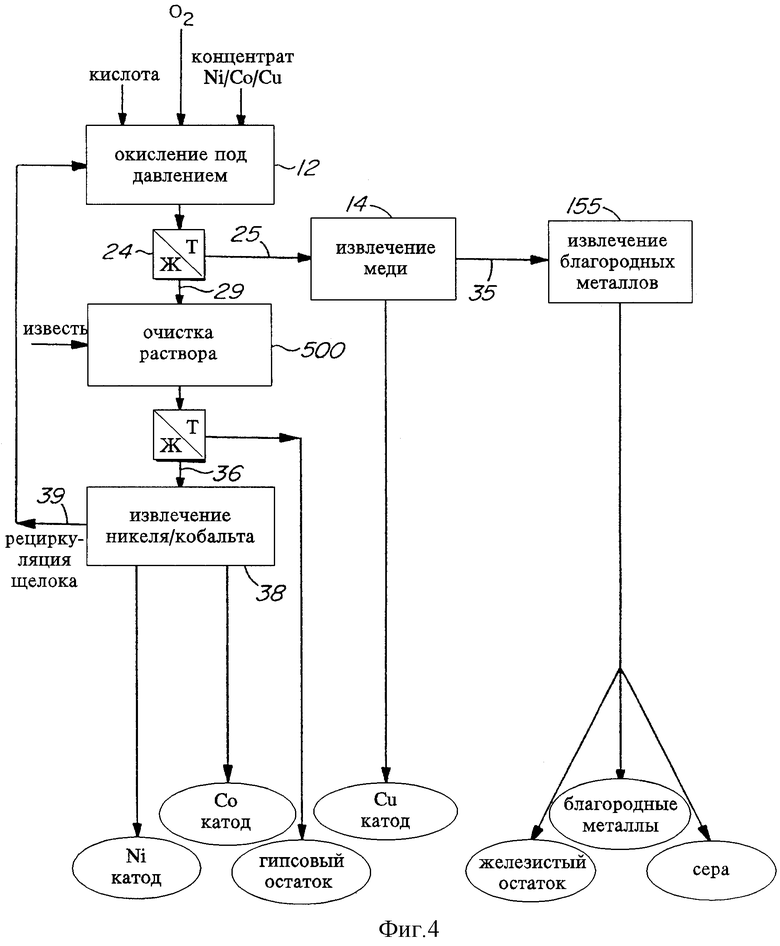

на фиг. 4 приведена технологическая схема еще одного варианта предложенного способа гидрометаллургического извлечения металла.

Сведения, подтверждающие возможность осуществления изобретения

Предложенный способ предназначен для обработки медных руд, в частности, медных сульфидных руд, которые также содержат никель и/или кобальт, или никелевых и кобальтовых сульфидных руд с незначительным содержанием меди, а также окисных никелевых и кобальтовых (латеритовых) руд. Кроме того, этот способ может быть использован для обработки никелевых и кобальтовых руд с содержанием других элементов, часто считающихся вредными, таких как магний, мышьяк и цинк, или с содержанием ценных элементов, извлечение которых является целесообразным, таких как благородные металлы - золото и серебро, а также металлы группы платины.

Подвергаемая обработке руда или концентрат может содержать один или несколько сульфидных минералов основных металлов: меди, никеля, кобальта, цинка, часто встречающихся в сочетании с железом и иногда с другими элементами, такими как мышьяк, сурьма, серебро и т.д.

Характерными сульфидными минералами перечисленных выше основных металлов являются:

среди медных минералов: халькозит - Cu2S, халькопирит - CuFeS2,

среди никелевых минералов: миллерит - NiS, пентландит - (Ni,Fe)9S8,

среди кобальтовых минералов: линнеит - Co3S4, кобальтит - (Co,Fe)AsS,

среди цинковых минералов: сфалерит - ZnS, марматит - (Zn, Fe)S.

В этом контексте отношение металла к сере (Me:S) является отношением общего количества основных металлов (Cu, Ni, Со, Zn) к количеству серы в концентрате и определяет степень обогащения концентрата.

Обычно значение отношения Me:S колеблется от 1,5 - для высокообогащенных концентратов, до 0,2 - для бедных концентратов. Для преимущественно никелевых и кобальтовых концентратов значение отношения Me:S чаще попадает в нижнюю область указанного интервала - от 0,2 до 0,8 (железо в этих расчетах не учитывалось специально, хотя оно присутствует практически во всех сульфидных концентратах).

Значимость отношения Me:S с точки зрения предложенного способа состоит в том, что оно влияет на химические процессы на начальной стадии окисления под давлением.

Предложенный способ может быть использован в различных вариантах для обработки ряда никелевых и кобальтовых концентратов, в которых отношение Me: S может быть различным: от низкого до высокого, находясь в указанных выше пределах. Однако помимо этого отношения существует еще один важный показатель, который необходимо принимать во внимание, - это степень окисления серы (до сульфата) в процессе окисления под давлением. Содержащаяся в концентрате сера во время окисления под давлением превращается либо в элементарную серу So (в случае, когда окисление серы не происходит), либо окисляется до сульфата (SO4 -). Обычно около 70 - 95% серы не окисляется и превращается в элементарную серу. Другими словами, степень окисления серы (до сульфата) обычно колеблется от 5 до 30%. Уменьшение степени окисления серы считается выгодным, и такое уменьшение является важной задачей предложенного способа. Уменьшению степени окисления серы способствует введение на стадии окисления под давлением источника сульфатов или бисульфатов, таких как серная кислота.

Значимость окисления серы заключается в том, что при этом образуется кислота, которая, при необходимости, должна быть нейтрализована и которая влияет на распределение меди, железа и других элементов в суспензии продуктов, полученных окислением под давлением. В более кислых суспензиях (с низким pH) медь содержится в растворенном состоянии, а в менее кислых суспензиях (с высоким pH) медь содержится в твердой форме как основная сернокислая медь.

Технологическая схема способа, представленная на фиг. 1, соответствует общему случаю - концентратам с низким значением отношения Me:S и/или низкой степенью окисления серы. Эта технологическая схема обозначена как режим С. На стадии окисления 12 под давлением образуется достаточно много кислоты, которую необходимо нейтрализовать гашеной известью на последующих стадиях автоклавирования. Стадия нейтрализации обозначена на фиг. 1 номером 501. Без такой нейтрализации суспензия продуктов окисления под давлением имела бы низкий pH, что привело бы к растворению значительного количества железа, а также почти всей меди.

Существенным признаком предложенного способа является то, что суспензия продуктов окисления под давлением содержит минимальное количество растворенного железа (менее 100 частей на миллион частей раствора) и, примерно, 1 - 5 г/л растворенной меди. Путем регулирования количества гашеной извести, добавляемой на стадии нейтрализации 501, эти показатели могут быть достигнуты, даже если концентраты имеют низкое отношение Me:S, а степень окисления серы является довольно высокой, например, 15 - 30%. Характерным представителем этого класса концентратов является смесь минералов типа пентландита и пирита.

Вместе с тем, в случае концентратов с высоким значением отношения Me:S и/или низкой степенью окисления серы в процессе окисления 12 под давлением кислота образуется в меньших количествах, и для получения суспензии продуктов окисления под давлением с желательным низким содержанием растворенных железа и меди нейтрализация 501 может не потребоваться. Этот вариант способа назван режимом А и описывается ниже со ссылками на фиг. 4. Характерным представителем этого класса концентратов является смесь минералов типа пентландита/халькопирита/пирротита.

В режиме А количество кислоты, расходуемой в процессе окисления под давлением на другие химические реакции, более чем достаточно для использования всей кислоты, образующейся при окислении серы.

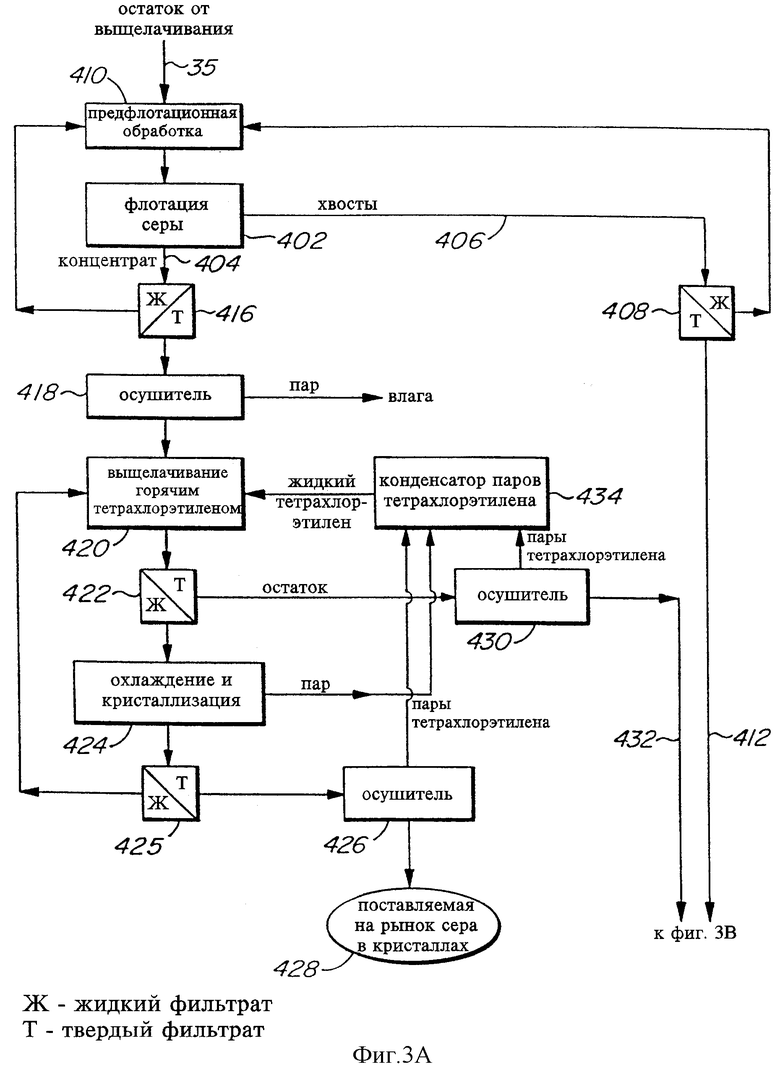

Примеры параметров режимов А и С, требуемых для обработки двух различных концентратов, приведены в таблице.

Таким образом, для первого концентрата с 14%-ным содержанием никеля степень окисления серы во время окисления под давлением составила всего лишь 6%, поэтому его обработка проводилась в режиме А, тогда как второй концентрат, из-за более высокой степени окисления серы (15%), потребовал использования режима С.

Пример 1

Ниже рассматриваются режим и способа со ссылками на фиг. 1.

Сначала руду или концентрат подвергают окислению 12 под давлением в автоклаве в присутствии кислотного раствора, содержащего ионы сульфатов, хлоридов и меди. В данном примере концентрация введенной в автоклав серной кислоты составляет около 40 г/л, а содержание в растворе хлоридов - примерно 10 - 12 г/л. Температура составляет, обычно, от около 90 до около 160oC, при парциальном давлении кислорода в пределах около 200 - 2000 кПа. Время выдерживания составляет, примерно, от около 0,5 до 5 часов и находится в обратной зависимости от температуры, а процесс окисления под давлением обычно проводят в автоклаве, работающем в непрерывном режиме. Однако при необходимости процесс может быть осуществлен в периодическом режиме.

Нейтрализацию 501 осуществляют путем подкачивания в последние один или два отсека автоклава, расположенные со стороны выхода из него, суспензии гашеной извести с концентрацией твердого вещества в воде 10 - 20%.

После окисления 12 под давлением образовавшуюся в автоклаве суспензию выпускают через один или несколько испарительных баков 22 для снижения давления до атмосферного и понижения температуры до 90 - 100oC.

Затем суспензию охлаждают и подвергают фильтрации 24, разделяя на жидкий фильтрат 29 продукта окисления под давлением и твердый остаток (фильтровальный осадок продукта окисления под давлением).

Стадию нейтрализации 501 проводят с целью осаждения в фильтровальный осадок продукта окисления под давлением растворимой меди, которая в противном случае осталась бы в фильтрате 29 продукта окисления под давлением. Таким образом, нейтрализация 501 может быть использована для снижения содержания меди в фильтрате 29 обычно до уровня 1-5 г/л, что облегчает последующее удаление меди из раствора. Кроме того, нейтрализация 501 способствует снижению содержания железа в фильтрате 29 продукта окисления под давлением. Вместе с тем, при добавлении гашеной извести предпочтительно вводить ее в не слишком большом количестве с тем, чтобы не осадить никель/кобальт. Установлено, что для наиболее полного удаления меди при минимальном осаждении никеля и кобальта гашеную известь нужно добавлять в таком количестве, при котором pH фильтрата 29 продукта окисления под давлением составляет, примерно, около 3 - 4.

С целью извлечения меди и наибольшего уменьшения содержания ионов [Cu2+] в рафинате 63, обычно до 100 частей на миллион частей, фильтрат 29 продукта окисления под давлением обычно подвергают экстракции 50 растворителем, особенно если сырьевой концентрат отличается значительным содержанием меди. Кроме того, фильтровальный осадок продукта окисления под давлением для извлечения меди подвергают атмосферному извлечению 14 в растворе, который подвергнут экстракции меди растворителем 16. Извлечение 14 проводят с использованием рафината 120 от экстракции меди растворителем 16, являющегося разбавленной серной кислотой с концентрацией, примерно, 3 - 20 г/л. Кроме того, извлечение 14 помогает вымыванию захваченного раствора, содержащего любые никелевые и кобальтовые компоненты, из фильтровального осадка продукта окисления под давлением. Эти компоненты, накапливающиеся в потоке 51, могут быть извлечены на основе процеживания (например, в объеме 1 - 10% потока в зависимости от концентрации) путем осаждения при значении pH от 7 до 8 гашеной известью в виде гидроокисей никеля и кобальта, в условиях, аналогичных условиям осаждения 506, рассматриваемого ниже. Затем смешанные гидроокиси никеля и кобальта могут быть отфильтрованы и возвращены на стадию 500 очистки, описываемую ниже.

Полученная в результате извлечения суспензия 31 трудно поддается фильтрованию, поэтому разделение жидкой и твердой фаз осуществляют, пропуская суспензию через ряд сгустителей, в которых осуществляется цикл противоточной декантации 34. Воду от промывки выделяют из части рафината, полученного на стадии экстракции растворителем 16, разделенного на стадии 36 и нейтрализованного с целью удаления кислоты на стадии 46 с использованием известняка. Суспензию со стадии нейтрализации 46 на стадии 48 фильтруют, разделяя на гипсовый остаток и жидкость 51, повторно используемую для промывки.

Насыщенный экстрагент со стадий 50 и 16 экстракции растворителем подвергают очистке 44, после чего отправляют на электрохимическое извлечение 20 меди.

Стадии 50 и 16 экстракции меди растворителем проводят с использованием общего экстрагента, что наглядно показано на фиг. 2, где штрихами обозначена рециркуляция органического экстрагента после очистки 44 от меди. Очистку 44 от меди проводят поступающими со стадии электрохимического извлечения 20 отработанной кислотой или электролитом 55, получая при этом чистый раствор сернокислой меди или насыщенный медью электролит 57, который затем направляют на стадию 20 электрохимического извлечения. При этом может быть использован любой подходящий экстрагент меди, способный селективно удалять медь из кислотного раствора, содержащего также никель, кобальт, цинк и железо. Подходящим экстрагентом является гидроксиоксим, например, типа реагентов LIX 84TM или LIX 864TM, производимых корпорацией Henkel Corporation.

Даже в том случае, когда руда или концентрат не содержат много меди, окисление 12 под давлением выгодно проводить в присутствии ионов меди (например, в количестве 5 - 10 г/л). Можно добавить ионы меди в форме соли, например, сернокислой меди или хлористой меди. Затем проводят экстракцию меди растворителем и очистку, но электрохимическое извлечение 20 не проводят, а насыщенную ионами меди жидкость, полученную при очистке 44 органического экстрагента, возвращают на стадию окисления под давлением 12. Согласно другому варианту возможно добавление медного концентрата, при этом медь может быть либо рециркулирована после ее экстракции растворителем и очистки или она может быть извлечена электрохимическим путем. Это также относится к случаю, когда обрабатывается латеритовая руда.

Рафинат 63 подвергают очистке 500 с целью приготовления раствора никеля и кобальта, не содержащего таких элементов, как железо, цинк и медь, которые затрудняют проведение последующих стадий экстракции растворителем и электрохимического извлечения никеля и кобальта. Очистку 500 проводят путем осаждения остатков меди, железа и цинка за счет добавления гашеной извести и рециркулированной гидроокиси магния. Обычно питающий раствор, подаваемый для очистки 500, содержит медь и железо, а также цинк и магний, присутствующие в концентрате в каком-либо виде. Осаждение 500 осуществляют при значении pH около 5-6, в результате чего, в идеальном случае, в растворе остается не более одной миллионной доли цинка, одной миллионной доли меди и одной миллионной части железа. Также большое значение имеет недопущение чрезмерного осаждения никеля и кобальта. Для этого тщательно регулируют pH, т.е. не позволяют ему подняться слишком высоко. Установлено, что с этой точки зрения целесообразно применять рециркулированную гидроокись магния.

Продукт, полученный после осаждения 500, подвергают разделению 502 на жидкую и твердую фазы. Медь, железо и цинк, осаждаемые в виде гидроокисей, могут быть подвергнуты повторной обработке путем промывки разбавленной кислотой или выщелачивания 503, в частности - для извлечения никеля и кобальта. Продукт со стадии кислотной промывки 503 подвергают разделению 505 на жидкую и твердую фазы, после которого остаются, в основном, гидроокиси меди, железа и цинка, что позволяет вывести цинк из системы. Жидкую фазу 504, выделенную на стадии разделения 505, возвращают на стадию окисления под давлением 12.

Если содержание цинка достаточно велико, гидроокиси меди, железа и цинка могут еще раз быть подвергнуты выщелачиванию разбавленной кислотой с целью селективного извлечения цинка. В крайнем случае цинк можно, при необходимости, экстрагировать растворителем.

Содержание никеля, кобальта и магния в растворе после осаждения 500 зависит от состава концентрата. В зависимости от состава минералов возможно, что большая часть содержащегося в концентрате магния перейдет в раствор на стадии окисления под давлением 12. Так, для никелевого/кобальтового концентрата, содержащего, к примеру, 20% никеля и 5% магния, содержание никеля и магния в растворе после осаждения 500 обычно составляет 30 и 6 г/л, соответственно. В случае латеритовой руды содержание магния будет большим.

Раствор, полученный на стадии 502 разделения жидкой и твердой фаз, подвергают селективному осаждению 506, при котором никель и кобальт осаждаются в виде гидроокисей или карбонатов, с использованием подходящего нейтрализатора, например, гашеной извести, кальцинированной соды, аммиака или каустической соды. Эту стадию проводят при pH, примерно, 7 - 8 с минимальным осаждением гидроокиси магния. Среди нейтрализаторов предпочтение отдается гашеной извести ввиду ее относительно невысокой стоимости, а также поскольку она не вводит в раствор новых катионов, таких как катионы натрия или аммония.

Нейтрализация гашеной известью выражается следующим уравнением:

NiSO4 (водн.) + Ca(ОН)2 = Ni(OH)2 (тв.) + CaSO4 • 2H2O (тв.) (гипс) (1)

Аналогичным образом реагируют CoSO4 и MgSO4, образуя Co(OH)2 и Mg(ОН)2 соответственно.

Нейтрализация каустической содой (NaOH) выражается следующим уравнением:

NiSO4 (водн.) + NaOH = Ni(OH)2 (тв.) + NaSO4(водн.) (2)

При этом важно, чтобы в осажденной твердой фазе присутствовало некоторое количество магния, который способствует разделению никеля и кобальта, как описывается ниже. Установлено, что целесообразно использовать двухстадийный процесс противоточного осаждения.

В некоторых случаях целесообразным является осаждение, например, каустической содой или аммиаком, не сопровождающееся образованием твердого побочного продукта (гипс), благодаря чему никелевый осадок получается более концентрированным и не содержит кальций.

Продукт со стадии осаждения 506 подвергают разделению 508 на жидкую и твердую фазы.

Жидкость, полученную на стадии 508 разделения жидкой и твердой фаз, подвергают осаждению 510, предпочтительно снова гашеной известью, по указанным выше причинам, осаждая дополнительное количество магния, если это требуется, для предотвращения накопления магния в системе. Продукт со стадии осаждения 510 подвергают разделению на жидкую и твердую фазы 512. Выделенная на этой стадии 512 твердая фаза представляет собой побочный продукт - гидроокись магния 514. Как было отмечено выше, некоторое количество этого побочного продукта 514 возвращают для использования на стадии осаждения 500. Жидкость, полученную при разделении 512 жидкой и твердой фаз, возвращают на стадию окисления под давлением 12 (рециркулирующий поток жидкости обозначен номером 516).

Твердый гидроокисный осадок, содержащий никель и кобальт, выщелачивают (стадия 518) аммониевым раствором при pH около 6 - 8.

Таким аммониевым раствором может быть раствор сернокислого аммония или углекислого аммония, при этом первый зарекомендовал себя более предпочтительным, так как он имеет меньшее значение pH, обеспечивая тем самым лучшее разделение кобальта и никеля в растворе. Кроме того, сернокислый аммоний отличается меньшим давлением насыщенного аммиачного пара, при использовании сернокислого аммония, кроме того, лучше происходит извлечение никеля и кобальта. В данном примере используют раствор сернокислого аммония с концентрацией 200 г/л.

Протекающие на стадии выщелачивания 518 реакции, в результате которых образуются растворимые диаминосульфаты никеля и кобальта, выражаются следующими уравнениями:

(NH4)2SO4 + Ni(OH)2 = Ni(NH3)2SO4 + 2H2O (3)

(NH4)2S04 + Co(OH)2 = Co(NH3)2CO4 + 2H2O (4)

Присутствующий в твердой фазе магний также растворяется в процессе следующей реакции:

(NH4)2SO4 + Mg(OH)2 = MgSO4 + 2H2O + 2NH3 (5)

Проводя выщелачивание 518, не стремятся к 100%-ному переводу никеля и кобальта в твердое состояние, удовлетворяясь выщелачиванием 90 - 99% никеля и кобальта. Это позволяет проводить выщелачивание 518 при низком pH, а не при более высоком pH около 9, как потребовалось бы для 100%-ного выщелачивания. Для достижения такого более высокого значения pH требуется введение наряду с сернокислым аммонием аммиака в качестве второго реагента.

Следующая возникающая при этом проблема заключается в том, что известный или промышленно производимый экстрагент кобальта неэффективен при таком высоком pH. Этот экстрагент разлагается и не действует селективно по отношению к никелю. По этой причине в первую очередь необходимо экстрагировать никель, а не кобальт, что потребовало бы затем снижения pH за счет введения еще одного реагента, такого как кислота, что, в свою очередь, означало бы образование в качестве побочного продукта сернокислого аммония и расход в качестве реагента аммиака. Еще одна сопутствующая проблема состоит в том, что перед проведением экстракции никеля растворителем необходимо, во избежание экстракции кобальта вместе с никелем, сначала окислить кобальт до валентности +3. Достижение такой степени окисления затруднительно в количественном отношении. Следовательно, это дополнительно усложняет процесс. Кроме того, после экстракции никеля кобальт необходимо восстановить из состояния Co3+ обратно в состояние Co2+, что является в такой же мере труднодостижимым.

Для того чтобы обойти эти проблемы, предложенный в настоящем изобретении способ предусматривает проведение выщелачивания 518 при pH около 6 - 8 с последующей промывкой 520 полученной твердой фазы разбавленным раствором сернокислого аммония, как описывается ниже.

Еще одной особенностью способа является то, что концентрацию ионов никеля в растворе в процессе выщелачивания поддерживают на относительно низком уровне, максимально не более 25 г/л, предпочтительно около 3-10 г/л. Установлено, что это позволяет достигнуть лучшего извлечения никеля при выщелачивании 518. При известном содержании никеля в твердой фазе можно рассчитать объем жидкости, необходимый для достижения желаемой концентрации никеля. Продукт со стадии выщелачивания 518 разделяют на жидкую и твердую фазы (стадия 522).

Из выделенной на стадии 522 жидкости экстрагируют растворителем кобальт при pH 6-8 (стадия 534), получая при этом содержащий кобальт экстрагент и рафинат, из которого затем экстрагируют растворителем магний (стадия 536), получая содержащий магний экстрагент и рафинат, из которого затем экстрагируют растворителем никель (стадия 538), получая содержащий никель экстрагент и рафинат.

Рафинат со стадии экстракции никеля растворителем 538 возвращают на стадию выщелачивания 518.

Твердый продукт со стадии разделения жидкой и твердой фаз 522 подвергают репульпации или промывают (стадия 520) способом, как описано выше, когда осуществляют промывку твердой фазы раствором сернокислого аммония. Этот раствор сернокислого аммония является слабым, его концентрация составляет около 10% от концентрации раствора, используемого для выщелачивания 518. Это происходит вследствие вымывания захваченного раствора сернокислого аммония из твердой фазы на стадии промывки 520.

Продукт репульпации 520 разделяют на жидкую и твердую фазы (стадия 524), и выделенную твердую фазу промывают водой. Из промывных вод и жидкости со стадии разделения жидкой и твердой фаз 524 снова экстрагируют кобальт растворителем (стадия 526), получая при этом содержащий кобальт экстрагент и рафинат, из которого затем экстрагируют растворителем магний (стадия 527), получая содержащий магний экстрагент и рафинат, из которого затем экстрагируют растворителем никель (стадия 528), получая содержащий никель экстрагент и конечный рафинат, возвращаемый на стадию репульпации 520.

Для компенсации количества воды, вводимой в процессе промывки водой на стадии фазового разделения 524, конечный рафинат отбирают, добавляя его к рафинату концентрированного сернокислого аммония, полученному на стадии экстракции никеля растворителем (стадия 538). С этой целью в циркуляционную систему концентрированного раствора сернокислого аммония введена стадия выпаривания 539 для компенсации добавления рафината слабого сернокислого аммония.

На всех стадиях экстракции кобальта растворителем 534, 526, экстракции магния растворителем 536, 527 и экстракции никеля растворителем 538, 528, как и в случае стадий экстракции меди растворителем 50, 16, используют общий экстрагент.

Установлено, что экстракцию как кобальта, так и магния целесообразно проводить с использованием в качестве экстрагента органической фосфорной кислоты, предпочтительно, фосфиновой кислоты, такой как Cyanex 272TM, производства компании Cyanamid Inc., содержащий бис-2,4,4- триметилпентилфосфиновую кислоту. Для экстракции никеля целесообразно использовать экстрагент на основе гидроксиоксима, такой как LIX 84TM, производства корпорации Henkel Corp.

Соответствующие экстрагенты, содержащие кобальт, никель и магний, очищают специальными водными растворами для удаления захваченного ими раствора сернокислого аммония, а затем подвергают очистке разбавленной кислотой, получая на выходе чистые насыщенные растворы кобальта и никеля и насыщенный магнием щелочной раствор, содержащий кобальт и никель в небольших количествах. Растворы кобальта и никеля отправляют на стадии электрохимического извлечения кобальта и никеля 530 и 532, соответственно.

Перед очисткой содержащий кобальт экстрагент очищают раствором кобальтового концентрата, выделенного из насыщенного раствора кобальта, направляемого на стадию электрохимического извлечения кобальта, и/или раствором концентрата магния, выделенного из насыщенного магнием раствора. Это делают для облегчения удаления никеля, который может присутствовать в содержащем кобальт экстрагенте. Аналогичным образом содержащий магний экстрагент можно очищать раствором магниевого концентрата, выделенного из насыщенного магнием щелочного раствора.

Установлено, что для хорошего отделения кобальта от никеля во время экстракции кобальта растворителем и экстракции никеля растворителем целесообразно наличие некоторого количества магния в питающем растворе, подаваемом для экстракции кобальта растворителем. Обычно отношение содержания кобальта к содержанию никеля в растворе соответствует аналогичному соотношению, наблюдаемому в сырьевом питающем концентрате (как правило, 1:30). Это означает, что при концентрации никеля 10 г/л концентрация кобальта обычно равна 0,33 г/л. Как на стадии экстракции кобальта растворителем 534, так и на стадии экстракции магния растворителем 536 используют один и тот же экстрагент. Этот экстрагент является более селективным по отношению к кобальту, чем магнию, и более селективным по отношению к магнию, чем к никелю. Во время экстракции кобальта растворителем 534 количество используемого экстрагента ограничивают с целью полного насыщения ионами кобальта и в меньшей степени - ионами магния, что препятствует экстракции никеля. Во время экстракции магния растворителем 536 экстрагент полностью насыщен, главным образом, ионами магния, в меньшей степени - ионами кобальта, а также может содержать небольшое количество ионов никеля. Впоследствии ионы никеля и кобальта извлекают, возвращая насыщенный магнием раствор на стадию осаждения никеля и кобальта 506, как показано стрелкой 543.

Кроме того, установлена целесообразность поддержания равной концентрации магния и кобальта, хотя она может изменяться в значительных пределах, например, от 1:5 до 5:1.

Преимущество присутствия магния заключается в том, что:

- уменьшается количество никеля, экстрагируемого на стадии экстракции кобальта растворителем;

- обеспечивается высокая, т.е. превышающая 90%, степень извлечения кобальта;

- обеспечивается высокое, т.е. превышающее 1000:1, отношение кобальта к никелю в продукте извлечения кобальта.

В случае отсутствия магния приходится мириться с ухудшением эффективности экстракции кобальта растворителем, в частности:

- с побочной экстракцией некоторого количества никеля вместе с кобальтом;

- с неполным извлечением кобальта;

- со слишком низким отношением кобальта к никелю в продукте извлечения кобальта.

В случае присутствия магния на стадии экстракции кобальта растворителем можно оставить неизвлеченным некоторое количество кобальта (т.е. 5 - 10%) и извлечь его уже в процессе экстракции магния растворителем. Продуктами экстракции магния растворителем являются:

- содержащий некоторое количество магния, никеля и кобальта насыщенный щелок со стадии очистки, подлежащий рециркуляции;

- содержащий магний рафинат с очень низким, т.е. около одной миллионной доли, содержанием кобальта, позволяющий проводить последующую экстракцию никеля растворителем с получением очень хорошего отношения никеля к кобальту в насыщенном никелем щелоке, подаваемом на стадию электрохимического извлечения никеля. Как следствие, обеспечивается очень высокая степень чистоты никелевых и кобальтовых катодов.

С целью извлечения захваченного никеля и кобальта твердую фазу, выделенную на стадии разделения жидкой и твердой фаз 524, промывают (стадия 540) разбавленной кислотой, возвращаемой на стадию осаждения 500. Твердые хвосты от разделения 542 жидкой и твердой фаз отправляют в отходы.

Установлено, что выщелачивание 518 гидроокисного осадка, содержащего никель и кобальт, и экстракцию растворителем никеля и кобальта целесообразно проводить при температурах от около 30 до около 60oC, предпочтительно, от около 40 до около 50oC.

Далее со ссылками на фиг. 3A и 3B описывается извлечение благородных металлов, таких как золото и серебро. Этот процесс включает в себя обработку показанного на фиг. 1 потока конечных остатков 35. Благородные металлы не переходят в щелок на стадии окисления под давлением 12, а остаются в твердом остатке 35, остающемся после проведения стадии атмосферного выщелачивания 14.

Для облегчения извлечения благородных металлов выпуск 22 продукта окисления под давлением 12 проводят в две стадии. Первую стадию проводят при температуре, слегка превышающей точку затвердевания элементарной серы, т.е. в пределах около 120 - 130oC, при соответствующем давлении паров около 50 - 150 кПа. Этот процесс, предпочтительно, осуществляют в непрерывном режиме. При этом время выдерживания на первой стадии выпуска составляет от 10 до 30 минут.

Вторую стадию выпуска проводят при атмосферном давлении и температуре от около 90 до 100oC, выдерживая продукт снова, как минимум, 10 минут. Это делает возможным переход серы, находящейся на первой стадии выпуска в расплавленном состоянии, в одну из твердых фаз, такую как фаза устойчивого орторомбического кристаллического строения. Этот процесс способствует образованию чистых кристаллов элементарной серы, что играет важную роль для извлечения благородных металлов из остатка от выщелачивания.

Остаток от выщелачивания 35, образовавшийся на стадии атмосферного выщелачивания 14, помимо благородных металлов содержит гематит, кристаллическую элементарную серу, непрореагировавшие сульфиды (пириты) и любые другие продукты, в зависимости от конкретного типа используемого концентрата, например, гипса и гидроокиси железа.

Считается, что золото, содержащееся в остатке 35, в процессе обработки, большей частью, не претерпевает химических преобразований и, что наиболее вероятно, находится в свободном состоянии. Серебро же окисляется на стадии окисления под давлением 12, и, вероятно, присутствует в виде соли, например, хлористого серебра или сернокислого серебра.

Установлено, что при обычном цианировании не происходит удовлетворительного выщелачивания золота из остатка 35. Считается, что причиной этому является инкапсулирование золота частицами минерала, такого как пирит. Однако, золото может быть освобождено в процессе окисления этих минералов под давлением, называемого "полным окислительным выщелачиванием". Для осуществления такого выщелачивания без окисления элементарной серы, также содержащейся в остатке 35, способ включает стадию как можно более полного удаления элементарной серы.

Во-первых, благодаря использованию двухстадийной схемы выпуска образуются высококачественные медные кристаллы. Во-вторых, остаток 35 после выщелачивания подвергают пенной флотации 402, получая обогащенный серой флотационный концентрат 404 и обедненные (с низким содержанием серы) флотационные хвосты 406. Хвосты 406 подвергают разделению 408 на жидкую и твердую фазы, получая жидкость, возвращаемую в бак 410 восходящим потоком флотационной обработки 402, и твердую фазу 412, направляемую на стадию 414 проведения полного окислительного выщелачивания.

Флотационный концентрат 404 фильтруют (стадия 416) и сушат до низкого влагосодержания в осушителе 418. Затем высушенный продукт подвергают выщелачиванию серы на стадии 420 с использованием экстрагента серы. При этом можно использовать любой подходящий экстрагент серы, такой как тетрахлорэтилен или керосин. В данном примере используют горячий тетрахлорэтилен. Полученную в результате выщелачивания 420 суспензию фильтруют (стадия 422), а отфильтрованную жидкость охлаждают (стадия 424) для образования кристаллической элементарной серы, а затем фильтруют (стадия 425). Охлажденная сера в случае необходимости может быть подвергнута дополнительной очистке (эта стадия на схемах не показана) с целью удаления из нее примесей, таких как селен и теллур. Твердую серу сушат в осушителе 426, получая на выходе готовый серный продукт 428. Жидкость, выделенную на стадии фильтрации 425, возвращают на стадию 420 выщелачивания горячим тетрахлорэтиленом.

Твердый остаток от фильтрации 422 сушат в осушителе 430. Просушенный продукт, представляющий собой остаток с низким содержанием серы 432, отправляют на стадию полного окислительного выщелачивания 414.

Пары тетрахлорэтилена, образующиеся на стадии охлаждения 424 и в осушителях 426 и 430, через конденсатор 434 возвращают на стадию 420 выщелачивания горячим тетрахлорэтиленом.

Проводился эксперимент, в ходе которого осуществляли флотацию 402 и выщелачивание 420 остатка со стадии атмосферного выщелачивания 14, взятого в количестве 100 г и содержащего 25,1% элементарной серы (So) и 3% сульфидов. В результате было получено 73,8 г десульфурированного остатка (продукт, подвергаемый затем полному окислительному выщелачиванию 414), содержащего 1,9% элементарной серы и 4,1% сульфидов, т.е. содержащего в сумме 6% серы.

Десульфурированный остаток содержал 5,9% элементарной серы, т.е. 94,1% серы было извлечено в виде чистой элементарной серы.

Процесс полного окислительного выщелачивания 414 проводят при температуре около 200 - 220oC и парциальном давлении кислорода 200 - 2000 кПа, что обеспечивает полное окисление всей серы и соединений металлов до максимальной валентности. Таким образом, вся сера и пирит окисляются в сульфаты. Окисление протекает в кислых условиях, таких как образование кислоты "in situ". Когда пирит присутствует в достаточном количестве, то реакция окисления имеет ярко выраженный экзотермический характер, и обычно может быть достигнута желаемая температура процесса. Как правило, при нормальном содержании твердой фазы в питающей суспензии для этого достаточно около 10% от общего количества окисляющейся серы.

После полного окислительного выщелачивания 414 суспензию подвергают нейтрализации 437 известняком при pH 2-3, а затем разделяют на жидкую и твердую фазы (стадия 438) в процессе противоточной декантации, получая твердую фазу, содержащую благородные металлы, и жидкость 13, которая может содержать основные металлы, такие как медь. Как показано на фиг. 1, жидкость 13 может быть смешана с жидкостью (поток 33), направляемой на стадию экстракции меди растворителем 16.

Часть нейтрализованного потока 51 (фиг. 1) рафината со стадии экстракции меди растворителем 16 разделяют (стадия 49), а разделенный поток 53 частично (около 80%) используют в качестве промывных вод на стадии разделения жидкой и твердой фаз 438 и частично (около 20%) возвращают на стадию полного окислительного выщелачивания 414, как показано на фиг. 3B. Цикл извлечения благородных металлов, подробно представленный на фиг. 3A и 3B, обозначен на фиг. 1 блоком 155.

Перед цианированием 444 твердая фаза со стадии разделения фаз 438 может быть подвергнута в случае необходимости дополнительному известковому кипению 443, способствующему извлечению серебра в процессе цианирования 444 за счет разложения соединений серебряного ярозита, образующихся на стадии полного окислительного выщелачивания 414.

Благородные металлы находятся в твердой фазе, остающейся после проведения стадии разделения 438. Теперь, когда пирит и другие минералы, инкапсулирующие благородные металлы в сырьевом концентрате, подвергнуты разложению, благородные металлы способны к цианированию 444.

На стадии цианирования 444 твердую фазу выщелачивают цианидом натрия (NaCN) в щелочных условиях. Для этого твердую фазу суспендируют в растворе цианида с получением суспензии с 30 - 40%-ным содержанием твердой фазы. С целью поддержания минимальной концентрации цианида натрия около 0,2 - 0,5 г/л при pH около 10 дополнительно добавляют необходимое количество цианида натрия и гашеной извести. Процесс проводят при комнатной температуре и обычно требуется время выдержки около 4 - 8 часов при непрерывном режиме.

Как золото, так и серебро с высокой отдачей переходят в раствор цианида и извлекаются из него обычно с известным на практике методом введения в суспензию углерода, когда в цианидную суспензию в качестве сорбента добавляют активированный уголь, абсорбирующий благородные металлы без необходимости проведения фильтрации. Затем уголь с высоким содержанием благородных металлов отделяют просеиванием (445), а отработанную суспензию сливают в отходы.

Уголь, содержащий благородные металлы, обрабатывают известными способами отделения благородных металлов с использованием процесса выщелачивания/электрохимического извлечения/плавления 447. Полученным на выходе продуктом обычно является содержащий как золото, так и серебро металл Дора, который направляют в печь для рафинирования 449, где золото окончательно отделяют от серебра. Отработанный уголь после извлечения из него благородных металлов регенерируют (стадия 451) и возвращают в цикл абсорбционного извлечения активированным углем 444.

После проведения всех стадий извлечения благородных металлов суммарная степень их извлечения намного превышает 90%, а в оптимальных условиях - приближается к 99%.

В порядке эксперимента десульфурированный остаток подвергали полному окислительному выщелачиванию 414 под давлением кислорода при температуре 220oC в течение 2 часов, после чего давление было стравлено, а температура понижена до комнатной. Полученную суспензию нейтрализовали известняком до значения pH 3, а затем отфильтровали. Далее, с целью извлечения золота и серебра, фильтровальный кулич подвергли выщелачиванию раствором цианида в стандартных условиях.

Степень извлечения золота после проведения полного окислительного выщелачивания 414 и цианирования 44 составила 97% при расходе цианида натрия всего лишь 1,0 кг/т. Для сравнения, степень извлечения золота из остатка, не прошедшего через стадию полного окислительного выщелачивания 414, составила только 34%, а расход цианида натрия был крайне высоким - 19,0 кг/т.

Пример 2

На фиг. 4 представлена технологическая схема осуществления способа в режиме A. Стадии, соответствующие аналогичным стадиям варианта способа, представленного на фиг. 1, обозначены теми же самыми ссылочными номерами.

Способ включает в себя стадию окисления под давлением 12, на которой сульфидные породообразующие минералы в виде концентрата или руды окисляют кислородом при высоком парциальном давлении кислорода. После стадии 12 проводят стадию 24 разделения на жидкую и твердую фазы (например, фильтрацию) с получением твердой фазы 25 (фильтровального осадка продукта окисления под давлением) и фильтрата 29 продукта окисления под давлением.

Твердый продукт 25 содержит всю или почти всю медь, которая содержалась в питающем концентрате и подвергается обработке 14 с целью извлечения меди кислотным выщелачиванием, экстракцией растворителем и электрохимическим извлечением согласно варианту способа, изображенному на фиг. 1, в результате которого образуются высококачественные медные катоды и остаток 35, который может содержать благородные металлы. Остаток 35 может быть подвергнут обработке с целью извлечения благородных металлов, как описано выше со ссылками на фиг. 3A и 3B. Эта стадия способа на фиг. 4 обозначена блоком 155.

Для удаления из фильтрата 29 вредных элементов, таких как медь, железо и цинк, его, как описано со ссылкой на фиг. 1, очищают (стадия 500) нейтрализацией гашеной известью до pH 6, получая очищенный раствор 36, содержащий после фильтрации никель, кобальт и некоторые другие элементы, такие как магний, которые могут присутствовать в питающем концентрате.

Как описано выше со ссылками на фиг. 1, раствор 36 обрабатывают с целью извлечения никеля и кобальта. Эта стадия обозначена на фиг. 4 блоком 38. Раствор 39, полученный на стадии 38, возвращают на стадию окисления под давлением 12, тем самым замыкая цикл, как было описано выше (поток 516 на фиг. 1).

Несмотря на то, что в данном описании подробно представлены только предпочтительные варианты изобретения, они не ограничивают его и изобретение может быть осуществлено в других вариантах, в объеме, определяемом представленной ниже формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И/ИЛИ КОБАЛЬТА ИЗ РУДЫ ИЛИ КОНЦЕНТРАТА | 1996 |

|

RU2178007C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА | 1996 |

|

RU2179192C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СЕРНИСТОЙ МЕДНОЙ РУДЫ ИЛИ КОНЦЕНТРАТА | 1994 |

|

RU2137856C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ РУДЫ ИЛИ КОНЦЕНТРАТА | 1998 |

|

RU2224036C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СОДЕРЖАЩЕГО ИХ МАТЕРИАЛА | 2012 |

|

RU2561621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ГИДРАТИРОВАННОГО СУЛЬФАТА НИКЕЛЯ | 2019 |

|

RU2797855C2 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА ИЗ КОБАЛЬТСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2127326C1 |

| СПОСОБ ЭКСТРАКЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ИОНЫ ДВУХВАЛЕНТНОГО ЖЕЛЕЗА | 2007 |

|

RU2339714C1 |

| СПОСОБ ЭКСТРАКЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ | 2007 |

|

RU2339713C1 |

Изобретение относится к гидрометаллургической обработке металлсодержащих руд или концентратов. Предложен способ извлечения никеля и кобальта из руды или концентрата. Способ включает стадию окисления руды или концентрата под давлением в присутствии кислорода и кислотного раствора, содержащего ионы галогенида, меди и сульфата, с получением содержащего никель и кобальт щелока из суспензии продуктов окисления под давлением. Щелок подвергают обработке селективным осаждением с получением твердого продукта, содержащего гидроокиси никеля и кобальта. Из твердого продукта аммониевым раствором выщелачивают никель и кобальт с получением содержащего никель и кобальт раствора и остатка. Никель и кобальт разделяют экстракцией растворителем. Из полученных при этом растворов электрохимическим путем можно извлекать никель и кобальт. Способ предусматривает также извлечение благородных металлов и других металлов, таких как медь, обеспечиваются снижение эксплуатационных и энергетических затрат и удешевление процесса. 3 с. и 72 з.п. ф-лы, 5 ил., 1 табл.

| US 3761566, 25.09.1970 | |||

| СМИРНОВ В.И | |||

| и др | |||

| Металлургия меди, никеля и кобальта, ч.II | |||

| - М.: Металлургия, 1966, с.214-221 | |||

| US 4600435, 15.07.1986 | |||

| Способ выщелачивания никеля и кобальта | 1973 |

|

SU563926A3 |

| Способ переработки бедных никелькобальтовых сульфатных растворов | 1964 |

|

SU531881A1 |

| US 4457879, 03.07.1984 | |||

| ВАЛОК ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ ТОВАРНОГО ПОЛОТНА | 1991 |

|

RU2018732C1 |

| УСТРОЙСТВО для ПЕРЕМЕШИВАНИЯ ПЕРЛИТОВЫХ СМЕСЕЙ | 0 |

|

SU209272A1 |

| US 4971662, 20.11.1990 | |||

| US 4039406, 02.08.1977. | |||

Авторы

Даты

2001-10-10—Публикация

1996-06-07—Подача