Изобретение относится к области изготовления инициирующих устройств и может быть использовано для изготовления капсюлей-воспламенителей.

Одним из основных требований, предъявляемых к капсюлям-воспламенителям, является обеспечение безотказности срабатывания при широких диапазонах энергии удара бойка в различных системах оружия, и безопасности при сборке, обеспечивающей минимизацию отклонений расстояния между дном снаряженного ударным воспламенительным составом колпачка и наковаленкой.

Вышеуказанное требование может быть выполнено при использовании селективной сборки, которая предусматривает применение высокоточных специальных автоматов калибровки деталей капсюля, поступающих на сборку, либо при использовании способа, позволяющего компенсировать отклонения размеров деталей при сборке капсюлей-воспламенителей.

Общепринятой технологией изготовления капсюльных изделий является групповая сборка.

Известен способ изготовления капсюльных изделий с использованием гидравлических прессов, оснащенных мастичными компенсирующими устройствами, обеспечивающими компенсацию разницы характеристик, определяющих условие сборки каждого капсюля выравниванием усилий, действующих на каждый пуансон. Данный способ изложен Н. А. Первухиным, Р. А. Диниченской, Л.Я.Бейрах в работе: "Технология снаряжения средств инициирования". Изд. КПТИ им. В.В.Куйбышева, Куйбышев, 1985, с. 33. Недостатками известного способа являются: необходимость контроля и регулирования режима работы компенсатора, необходимость увеличения межцентровых расстояний гнезд, следовательно, увеличение габаритов и веса всей специальной оснастки.

Наиболее близким к предлагаемому техническим решением является способ сборки капсюлей-воспламенителей и устройство пресс-инструмента для его осуществления, в котором необходимое утопание снаряженного ударным составом колпачка в оболочке получают в пресс-инструменте, при компенсирующей деформации дна оболочки с предварительно досланными наковаленкой и колпачком, пуансоном который сначала досылает последний на глубину, обеспечиваемую выступом пуансона от 0 до 0,1 мм, затем опираясь на бортик оболочки, осаживает ее за счет деформации дна на величину, необходимую для компенсации допуска на высоту оболочки (Патент Российской Федерации N 1720261 A1, С 06 В 21/00, опубликован в 1994 г.).

К недостаткам вышеуказанного способа относятся: отсутствие компенсации допуска высоты наковаленки при сборке капсюля, возможность бокового смещения наковаленки при ее выдвижении навстречу досланному, снаряженного ударным составом, колпачку во время компенсирующей деформации дна оболочки, узкий диапазон соотношений диаметра выступов поддона и внутреннего диаметра оболочки, ограничивающий диаметр форсажного отверстия, собираемого капсюля-воспламенителя, невозможность регулирования чувствительности капсюля-воспламенителя без изменения параметров деталей, поступающих на сборку.

Единой технической задачей, на решение которой направлена группа изобретений, является повышение надежности и безопасности при производстве и эксплуатации капсюля- воспламенителя. Указанная техническая задача решена тем, что в способе сборки капсюлей-воспламенителей, включающем установку оболочки на поддон прессового инструмента и групповую досылку наковаленки и снаряженного ударным воспламенительным составом колпачка в оболочку пуансонами, с деформацией дна оболочки выступами на поддоне, согласно изобретению, деформацию дна оболочки, которая может иметь предварительно выполненную вогнутость, производят при досылке наковаленки. Указанная техническая задача решена также тем, что в устройстве пресс- инструмента для сборки капсюлей-воспламенителей, содержащем индивидуальные ступенчатые пуансоны, матрицу, поддон с выступами, согласно изобретению, выступы выполнены диаметром 0,4-0,8 от внутреннего диаметра оболочки и высотой более допуска на высоту оболочки. Заявленная группа изобретений соответствует требованию единства изобретения, поскольку устройство пресс-инструмента предназначено для осуществления способа и оба объекта направлены на решение одной задачи с получением единого технического результата. Технический результат при реализации предложенного способа и устройства заключается в следующем: получение полной компенсации отклонений как высоты оболочки, так и высоты наковаленки при сборке капсюля-воспламенителя; получение возможности регулирования чувствительности капсюля-воспламенителя без изменения параметров деталей, поступающих на сборку. Положительный результат при использовании изобретения подтвержден сравнительными испытаниями капсюлей-воспламенителей различных типоразмеров, изготовленных способом прототипом и описанным способом. Энергия, обеспечивающая безотказность срабатывания капсюлей- воспламенителей, изготовленных описанным способом, на 12-15% ниже, а энергия, при которой не происходит срабатывание капсюлей- воспламенителей, т.е. энергия, определяющая уровень безопасности изделия, выше на 17-20%.

Капсюли-воспламенители, изготовленные в производстве по предлагаемому способу, прошли испытания, оформлена технологическая документация и рабочие чертежи, что позволяет считать предложение Заявителя соответствующим критерию изобретения "промышленная применимость". Проведенный авторами поиск по патентным и научно-техническим источникам не выявил аналогов для способа и устройства заявленной группы, характеризуемой признаками, идентичными по своим свойствам и полученному результату в своей совокупности существенным признакам известных технических решений в данной области производства, что позволяет считать предложение Заявителя соответствующим критерию изобретения "изобретательский уровень". При сравнении предложения Заявителя с прототипом выявлено, что предложенный способ отличается тем, что деформацию дна оболочки производят при досылке наковаленки, до досылки снаряженного ударным воспламенительным составом колпачка, а устройство отличается тем, что выступы поддона выполнены диаметром 0,4 -0,8 от внутреннего диаметра оболочки и высотой, позволяющей как компенсировать допуск высоты оболочки, так и производить регулировку чувствительности капсюля-воспламенителя, что позволяет считать предложение Заявителя соответствующим критерию изобретения "новизна".

Суть изобретения заключается в следующем. Окончательная досылка наковаленки и осаживание оболочки на определенный размер, с последующей досылкой снаряженного ударным воспламенительным составом колпачка производится в пресс- инструменте с использованием компенсирующей деформации дна оболочки, при этом усилие деформации дна оболочки больше усилия досылки как наковаленки, так и колпачка, но меньше усилия деформации бортика и стенок оболочки, а деформация осуществляется в пресс-инструменте, включающем направляющую, ступенчатые пуансоны, матрицу и поддон, имеющий индивидуальные выступы, причем диаметр рабочей поверхности составляет 0,4-0,8 внутреннего диаметра оболочки в зависимости от механических свойств материала оболочки и толщины ее дна, а высота более максимального допуска на высоту оболочки. Досылка наковаленки может осуществляться в оболочку, имеющую вогнутость дна, наличие которой улучшает условия нанесения и сохранения лаковой пленки, герметизирующей капсюль по форсажному отверстию. Досылка колпачка, с минимально необходимым утопанием, осуществляется в осаженную на определенный размер оболочку, в которой наковаленка, деформировав под воздействием пуансона вогнутость дна оболочки, выставлена на заданный уровень относительно бортика оболочки.

Таким образом, максимально осаживая высокие оболочки до уровня предельно малых и вжимая наковаленки в вогнутость дна оболочки, которая получается при деформации выступами поддона как плоского дна, так и дна с предварительно выполненной вогнутостью, получаем полную компенсацию, как допуска высоты оболочки, так и допуска высоты наковаленки.

Расширение пределов соотношения диаметра выступов поддона и внутреннего диаметра оболочки, обусловленное меньшим усилием предварительной досылки наковаленки по отношению к усилию досылки снаряженного ударным воспламенительным составом колпачка, допускает сборку капсюлей-воспламенителей с меньшим размером форсажного отверстия оболочки.

Высота выступов, превышающая допуск на высоту оболочки, позволяет регулировать чувствительность капсюля-воспламенителя без изменения параметров деталей, поступающих на сборку, путем изменения глубины досылки наковаленки в оболочку. Необходимый уровень досылки наковаленки, определяющий чувствительность капсюля-воспламенителя данного типоразмера, определяется зависимостью

A=a+S+k1 σ +k2C,

А - глубина досылки наковаленки в оболочку;

а - глубина утопания колпачка в оболочке;

S - толщина дна колпачка;

k1 - коэффициент влияния механических свойств материала колпачка;

σ - предел прочности материала колпачка;

k2 - коэффициент влияния свойств ударного воспламенительного состава;

С - процентное содержание компонента, определяющего чувствительность ударного воспламенительного состава.

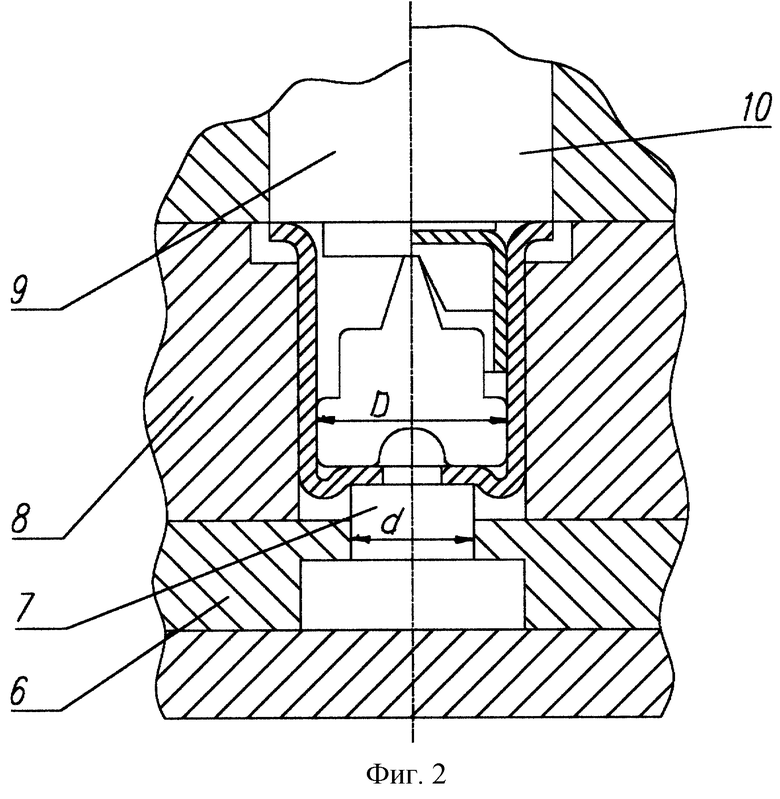

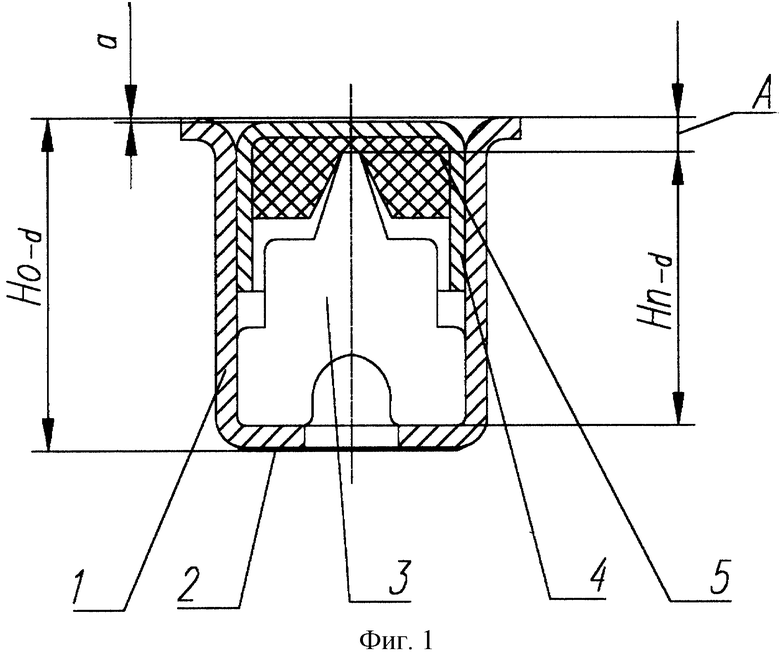

На фиг. 1 графически представлен капсюль-воспламенитель; на фиг. 2 - конструкция пресс-инструмента.

Изобретение осуществлено при освоении производства капсюля -воспламенителя, состоящего из оболочки 1 с закрытым лаковой пленкой 2 форсажным отверстием, жестко сидящей в оболочке наковаленки 3, колпачка 4, снаряженного ударным составом 5, который воспламеняется при внедрении в него наковаленки 3 во время удара бойка по колпачку. При изготовлении капсюля-воспламенителя используется трехсотгнездный пресс-инструмент (фиг. 2).

Получение необходимого утопания наковаленки и выравнивание верхнего уровня оболочек для получения минимального утопания колпачка при компенсирующей деформации дна оболочки происходит на поддоне 6, имеющем выступы 7 под каждым гнездом групповой матрицы 8, под воздействием пуансона 9, который сначала досылает наковаленку на глубину "А", обеспечиваемую выступом пуансона независимо от высоты наковаленки, затем, опираясь на бортик оболочки, осаживает ее за счет деформации дна на величину, необходимую для компенсации допуска на высоту оболочки и при необходимости на величину, корректирующую чувствительность капсюля-воспламенителя. Досылка с минимальным утопанием "а" (от 0 до 0,1 мм) снаряженного ударным составом колпачка в оболочку обеспечивается выступом пуансона 10.

Для каждого типоразмера капсюля-воспламенителя, в зависимости от свойств материала и толщины дна оболочки, определяется диаметр рабочей части выступов поддона. При соотношении диаметра выступа и внутреннего диаметра оболочки менее 0,4 и более 0,8 усилие деформации дна оболочки соразмерно усилиям досылки и жесткости бортика, при которых гарантированное получение годных изделий невозможно.

Сравнительные испытания капсюлей-воспламенителей различных типоразмеров, изготовленных способом прототипом и описанным способом, показали, что энергия, обеспечивающая безотказное срабатывание капсюлей-воспламенителей, изготовленных описанным способом, на 12-15% ниже, а энергия, при которой не происходит срабатывания капсюлей-воспламенителей, т.е. энергия, определяющая уровень безопасности изделия, выше на 17-20%.

Таким образом, из результатов отработки видно, что рабочий диапазон энергии удара капсюлей-воспламенителей, изготовленных описанным способом, меньше, что свидетельствует о повышении показателей надежности и безопасности вследствие более точной сборки изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ КАПСЮЛЕЙ-ВОСПЛАМЕНИТЕЛЕЙ И УСТРОЙСТВО ПРЕСС-ИНСТРУМЕНТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU1720261C |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАПСЮЛЕЙ-ВОСПЛАМЕНИТЕЛЕЙ ТИПА "ВОХЕR" | 2002 |

|

RU2222775C1 |

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ ДЛЯ ОХОТНИЧЬИХ И СПОРТИВНЫХ РУЖЕЙ | 1994 |

|

RU2077698C1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ КАПСЮЛЕЙ-ВОСПЛАМЕНИТЕЛЕЙ | 2016 |

|

RU2631441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКОВАЛЕНОК КАПСЮЛЕЙ-ВОСПЛАМЕНИТЕЛЕЙ ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2175751C1 |

| Капсюлированная гильза для стрелкового оружия | 2016 |

|

RU2613395C1 |

| Капсюлированная гильза для стрелкового оружия | 2016 |

|

RU2616025C1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ КАПСЮЛЕЙ-ВОСПЛАМЕНИТЕЛЕЙ | 2010 |

|

RU2436036C1 |

| Капсюлированная гильза для стрелкового оружия | 2024 |

|

RU2834612C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАПСЮЛЕЙ-ВОСПЛАМЕНИТЕЛЕЙ ТИПА "BOXER" | 2015 |

|

RU2580544C1 |

Изобретение относится к изготовлению инициирующих устройств. Способ сборки капсюлей-воспламенителей включает установку оболочки на поддон прессового инструмента и групповую досылку наковаленки и снаряженного ударным воспламенительным составом колпачка в оболочку пуансонами с деформацией дна оболочки выступами на поддоне. Деформацию дна оболочки, которая может иметь предварительно выполненную вогнутость, производят при досылке наковаленки. Устройство пресс-инструмента для сборки капсюлей-воспламенителей содержит индивидуальные ступенчатые пуансоны, матрицу, поддон с выступами. Выступы выполнены диаметром 0,4 - 0,8 от внутреннего диаметра оболочки и высотой более допуска на высоту оболочки. Изобретение позволяет повысить показатели надежности и безопасности при изготовлении капсюлей-воспламенителей. 2 с.п. ф-лы, 2 ил.

| СПОСОБ СБОРКИ КАПСЮЛЕЙ-ВОСПЛАМЕНИТЕЛЕЙ И УСТРОЙСТВО ПРЕСС-ИНСТРУМЕНТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU1720261C |

| US 3187622, 08.06.1965 | |||

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ ДЛЯ ОХОТНИЧЬИХ И СПОРТИВНЫХ РУЖЕЙ | 1994 |

|

RU2077698C1 |

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ ДЛЯ ОХОТНИЧЬИХ РУЖЕЙ | 1993 |

|

RU2037139C1 |

Авторы

Даты

2001-10-10—Публикация

2000-01-26—Подача