Изобретение относится к черной металлургии и может быть использовано преимущественно для защиты поверхности металла в промежуточном ковше машины непрерывного литья заготовок.

Известна смесь для защиты поверхности металла, содержащая 60-90% графита, 5-20% плавикового шпата и 5-20% цемента (а.с. СССР, N 534292, B 22 D 7/00). Смесь простая по составу, но из-за высокого содержания графита происходит науглероживание стали, что не всегда желательно.

Известна смесь, используемая для непрерывной разливки, включающая аморфный графит 5-12%, плавиковый шпат 20-30%, портланцемент и доменный шлак 1-62%, силикатную глыбу 5-15% и материал с окислами кремния (5-25% нефелинового концентрата) (а.с. СССР N 1668018, B 22 D 11/00). Приведенная смесь является сложной по составу (содержит 6 ингредиентов) и дорогой из-за силикатной глыбы и аморфного графита. Содержащийся в смеси нефелиновый концентрат содержит нежелательные окислы алюминия, что снижает ассимилирующую способность шлакового расплава смеси по отношению к окислам алюминия, всплывающим из металла.

Ближайшим аналогом к заявляемой смеси является менее сложная по составу шлакообразующая смесь, применяемая для обработки металла в промежуточном ковше при непрерывной разливке стали (а.с. СССР, кл. C 21 C 5/54, N 1310435, 1987 г.). Смесь содержит 5-20% аморфного графита, 10-20% плавикового шпата, 20-40% цемента, 5-20% силикатной глыбы и 20-40% перлита - материала на основе окислов кремния.

Недостатками указанной смеси является недостаточная ассимилирующая способность ее шлакового расплава из-за низкой основности (максимальная основность 0,7). Кроме того, из-за высокого содержания в шлаковом расплаве окислов кремния (минимум 47,3%) расплав обладает повышенной окислительной способностью по отношению, например, к алюминийсодержащим сталям.

То есть известная смесь обладает недостаточно высокими физико-химическими свойствами.

Так при разливке третьей-четвертой плавки на один промежуточный ковш, несмотря на весьма высокий расход смеси (0,8-0,9 кг/т стали), на поверхности зеркала металла образуется толстая твердая шлаковая корка, которая нарушает стабильность технологии разливки этих и последующих плавок.

Известная смесь также является дорогой. При использовании известной смеси качество непрерывных слитков недостаточно высокое, затраты на их производство увеличиваются.

Технический эффект при использовании заявляемого состава шлакообразующей смеси заключается в улучшении физико-химических свойств смеси (повышении ассимилирующей и снижении окислительной способности), удешевлении состава смеси и ее удельного расхода, повышении стабильности технологии разливки и, в конечном счете, повышении качества непрерывнолитых слитков.

Указанный технический эффект достигается тем, что ингредиенты шлакообразующей смеси, включающей углеродсодержащий материал, фторсодержащий материал, материал на основе окислов кремния и цемент, взяты в следующем соотношении, %:

Углеродсодержащий материал - 2-10

Фторсодержащий материал - 10-20

Материал на основе окислов кремния - 10-25

Цемент - Остальное

а в качестве материала на основе окислов кремния используются формовочные пески или кварцевый концентрат.

В качестве материала на основе окислов кремния используются формовочные пленки по ГОСТ 2138-91 с содержанием SiO2 более 70%. Может также использоваться кварцевый концентрат по ГОСТ 9077-82, но стоимость смеси при этом повышается.

В качестве углеродсодержащего материала применяется пыль установки сухого тушения кокса (пыль УСТК). Может применяться аморфный графит, но это несколько повышает стоимость смеси.

В качестве фторсодержащего материала применяются концентраты плавиковошпатовые флюоритовые с содержанием CaF2 = 65-95% по ГОСТ 20219-91 и ГОСТ 20220-91.

Цемент применяется в виде шлакопортландцемента марок 300-400 по ГОСТ 10178-76.

При содержании в смеси углеродсодержащего материала менее 2% ухудшаются условия утепления поверхности металла в промковше и образуется твердая шлаковая корка, для растворения которой требуется повышенный расход смеси, а при содержании более 10% происходит нежелательное науглероживание сталей с низкими пределами по содержанию углерода - низкоуглеродистых и особонизкоуглеродистых.

При содержании в смеси фторсодержащего материала менее 10% и шлакопортландцемента более 78% резко повышаются температура плавления и вязкость шлакового расплава смеси. Снижается ассимилирующая способность шлакового расплава. Образуется твердая корка - "крыша", затрудняющая технологию разливки металла из промковша.

При содержании в смеси фторсодержащего материала более 20% и шлакопортландцемента менее 45% не наблюдается существенного улучшения ассимилирующей способности шлакового расплава смеси, а стоимость самой смеси увеличивается. При этом расплав начинает разъедать футеровку стопоров, что приводит к снижению стойкости стопоров и снижению продолжительности кампании промковша МНЛЗ. Увеличивается количество замен промковша, что ведет к нарушению стабильности технологии разливки (изменениям скорости разливки, перерывам струи металла и т.д.) и, соответственно, к понижению качества непрерывнолитых слитков.

При содержании в смеси материала на основе окислов кремния менее 10% основность смеси превышает значение 1.5, шлаковый расплав такой смеси начинает интенсивно разъедать шамотную футеровку стопоров. При содержании в смеси этого материала более 25% основность смеси становится меньше 0.8, что приводит к резкому снижению ее ассимилирующей способности, образованию вязкого шлака и далее - к загущению шлака и к образованию твердой шлаковой корки, препятствующей нормальной разливке металла из промковша.

При выходе содержаний ингредиентов в смеси за указанные пределы нарушается (затрудняется) технология обслуживания промежуточного ковша, понижается качество металла и увеличивается себестоимость шлакообразующей смеси.

Испытания смесей проводили в промежуточном ковше при непрерывной разливке низкоуглеродистой стали марки 08ю в серию плавок на промковш с 1 по 6 плавку. Скорость разливки составляла 0,8 м/мин, размер кристаллизатора 250х1560 мм.

В кристаллизаторе использовалась шлакообразующая смесь, содержащая аморфный графит, плавиковошпатовый флюоритовый концентрат, силикатную глыбу, кварцевый концентрат и шлакопортландцемент.

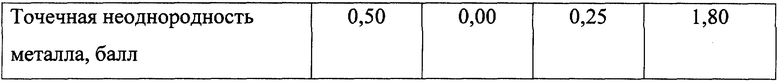

Для оценки качества металла от отлитых слитков отбирали поперечные макротемплеты и качество макроструктуры оценивали по величине точечной неоднородности.

Оценивали также расход смесей в промковш на 1 т отлитой стали.

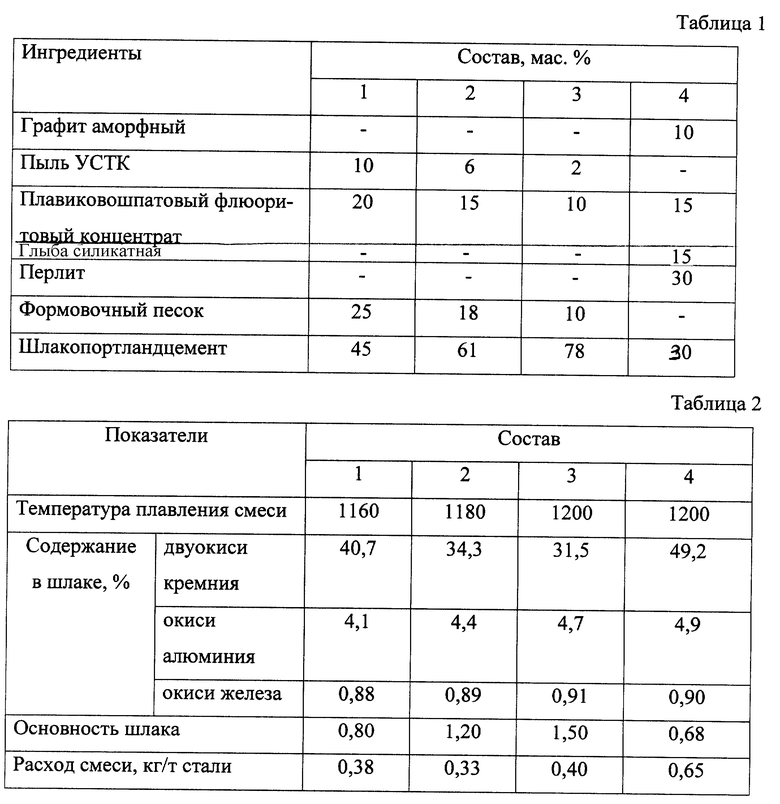

Компонентные составы заявляемой смеси (п.1-3) и известной (п.4 - средний состав) приведены в табл. 1.

Температуру плавления смесей (температуру полусферы) определяли на высокотемпературном микроскопе фирмы Лейтц-Ветцлар.

В табл. 2 представлены свойства шлакообразующих смесей, характеристика их шлаковых расплавов и данные по качеству макроструктуры металла.

Все смеси расфасовывались в бумажные мешки массой по 15 кг. Оценивали расход смеси в промковш и визуально - работу смеси в промковше.

При использовании новой смеси N 1 было отлито 6 плавок на один промковш. Шлаковая корка начинала образовываться на 5 плавке. Расход смеси несколько увеличили и в среднем он составил 0,38 кг/т отлитой стали. Средняя величина точечной неоднородности металла составила 0,50 балла.

При использовании новой смеси N 3 было отлито 6 плавок на один промковш. Образовавшиеся на 4-6 плавках отдельные твердые участки шлака растворялись при очередных присадках смеси. Средний расход смеси составил 0,40 кг/т отлитой стали. Отмечено незначительное разъедание стопоров в районе шлакового пояса. Средняя величина точечной неоднородности металла составила 0,25 балла.

При использовании новой смеси N 2 было также отлито 6 плавок на один промковш. Замечаний по работе смеси и шлака в промковше не было. Средний расход смеси составил 0,33 кг/т отлитой стали. Точечная неоднородность оценивалась, как 0,0 балла.

При использовании известной смеси N 4 было отмечено только 4 плавки. Дальнейшее использование смеси N 4 было прекращено по причине образования вязкого шлака, который превращался в толстую твердую шлаковую корку, несмотря на повышенный расход смеси. Средний расход смеси составил 0,65 кг/т отлитой стали. Средняя величина точечной неоднородности составила 1,80 при разбеге 1,5-2,5 балла.

Таким образом, данные наблюдения за работой смесей в промковше и результаты по чистоте металла (по точечной неоднородности) показали преимущество новых смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2238820C1 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2365461C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2354495C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2164191C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2311258C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2000 |

|

RU2169633C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПРОМЕЖУТОЧНОГО КОВША | 2010 |

|

RU2419510C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2165822C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2352434C2 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403124C1 |

Изобретение относится к металлургии и может быть использовано преимущественно для защиты поверхности металла в промежуточном ковше машины непрерывного литья заготовок. Смесь обладает повышенной ассимилирующей и пониженной окислительной способностью, повышает стабильность технологии разливки. Смесь имеет следующий состав, %: углеродсодержащий материал 2 - 10, фторсодержащий материал 10 - 20, материал на основе окислов кремния 10 - 25, цемент остальное. В качестве материала на основе кремния смесь может содержать формовочные пески, кварцевый концентрат. Технический результат - улучшение физико-химических свойств смеси, удешевление смеси, повышение качества непрерывнолитых слитков. 1 з.п. ф-лы, 2 табл.

Углеродсодержащий материал - 2 - 10

Фторсодержащий материал - 10 - 20

Материал на основе окислов кремния - 10 - 25

Цемент - Остальное

2. Шлакообразующая смесь по п.1, отличающаяся тем, что в качестве материала на основе окислов кремния она содержит формовочные пески, кварцевый концентрат.

| Шлакообразующая смесь | 1984 |

|

SU1310435A1 |

| Защитно-смазывающая смесь для разливки стали | 1975 |

|

SU534292A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ МЕТОДОМ "ПЛАВКА НА ПЛАВКУ" | 1998 |

|

RU2133169C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 1991 |

|

SU1838030A3 |

| GB 2000198 A, 04.01.1979 | |||

| JP 55158861, 10.12.1980 | |||

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2098221C1 |

Авторы

Даты

2001-10-20—Публикация

2000-07-04—Подача