Изобретение относится к металлургии, конкретнее, к непрерывной разливке металлов методом "плавка на плавкку".

Наиболее близким по технической сущности является способ непрерывной разливки металлов, включающий подачу металла из разливочного ковша в промежуточный ковш и далее в кристаллизаторы, вытягивание из них слитков, подачу в промежуточный ковш и в кристаллизаторы шлаковой смеси, а также последовательную смену разливочных и промежуточных ковшей. В процессе разливки металла из последовательно подаваемых на установку непрерывной разливки разливочных ковшей устанавливают постоянным удельный расход шлаковой смеси в промежуточный ковш.

(См. Защита стали в процессе непрерывной разливки. Лейтес А.В. М.: Металлургия, 1984, с. 184-185).

Недостатком известного способа является перерасход шлаковой смеси, подаваемой в промежуточный ковш. Это объясняется тем, что удельный расход шлаковой смеси в промежуточный ковш устанавливают постоянным. Однако в процессе разливки на мениске металла в промежуточном ковше накапливается слой шлака, образующийся из всплывающих неметаллических включений из металла, находящийся в промежуточном ковше, который также выполняет теплоизолирующие и ассимилирующие функции. В этих условиях постоянство расхода шлаковой смеси в промежуточном ковше приводит к ее перерасходу без дальнейшего повышения теплоизолирующих и ассимилирующих свойств подаваемой шлаковой смеси.

Технический эффект при использовании изобретения заключается в снижении расхода шлаковой смеси в промежуточный ковш.

Указанный технический эффект достигают тем, что способ непрерывной разливки металлов методом "плавка на плавку" включает подачу металла в промежуточный ковш из последовательно подаваемых на установку непрерывной разливки разливочных ковшей, подачу металла из промежуточного ковша в кристаллизаторы, вытягивание из них слитков, подачу в промежуточный ковш шлаковой смеси и последовательную смену промежуточных ковшей после разливки в них нескольких разливочных ковшей.

При смене очередного разливочного ковша дискретно уменьшают величину удельного расхода шлаковой смеси в промежуточный ковш по зависимости

Qi= K•M•Q1•Δt•i;

где Qi - величина уменьшения удельного расхода шлаковой смеси в промежуточный ковш при смене очередного разливочного ковша, кг/т;

М - масса металла в промежуточном ковше, т;

Q1 - удельный расход шлаковой смеси после наполнения металлом очередного промежуточного ковша, кг/т;

Δt - величина превышения температуры разливаемого металла в промежуточном ковше над значением температуры ликвидуса, oC;

i - порядковый номер очередного разливочного ковша, разливаемого в один промежуточный ковш, безразмерный, равный i = 2...n;

n - общее число разливочных ковшей, разливаемых в один промежуточный ковш, безразмерное;

К - эмпирический коэффициент, учитывающий тепло- и физико-химические закономерности потерь тепла с мениска металла в промежуточном ковше и ассимиляции шлаком, неметаллических включений, равный (5-250)•10-6, 1/т•oC.

Удельный расход шлаковой смеси Q1 устанавливают в пределах 0,3-0,9 кг/т.

В качестве шлаковой смеси используют смесь следующего состава, мас.%:

Цемент или доменный гранулированный шлак - 30 - 50

Коксовая пыль - 15 - 30

Плавиковыи шпат - 5 - 10

Нефелин - 20 - 40

Снижение расхода шлаковой смеси в промежуточном ковше будет происходить вследствие дискретного уменьшения ее расхода при смене каждого разливочного ковша в процессе всего периода работы промежуточного ковша. При этом обеспечиваются высокие теплоизолирующие и ассимилирующие свойства слоя шлаковой смеси, подаваемой в промежуточный ковш.

Предлагаемый состав шлаковой смеси, подаваемой в промежуточный ковш, обеспечивает наиболее интенсивное накопление на мениске металла дополнительного слоя шлака из всплывающих неметаллических включений, обеспечивающего повышенную дальнейшую ассимиляцию всплывающих неметаллических включений и, следовательно, повышенные теплоизолирующие свойства слоя шлака. Предлагаемый состав шлаковой смеси позволяет последовательно уменьшать ее удельный расход в процессе непрерывной разливки методом "плавка на плавку" при последовательной очередной смене сталеразливочных ковшей.

Диапазон значений эмпирического коэффициента в пределах (5-250)•10-6 объясняется тепло- и физико-химическими закономерностями потерь тепла с поверхности стали в промежуточном ковше и ассимиляции слоем шлака неметаллических включений. При меньших значениях будет происходить перерасход шлаковой смеси. При больших значениях будут увеличиваться тепловые потери с поверхности металла в промежуточном ковше сверх допустимых значений.

Указанный диапазон устанавливают в обратной зависимости от емкости промежуточного ковша.

Диапазон значений первоначального расхода шлаковой смеси в пределах 0,3-0,9 кг/т объясняется тепло- и физико-химическими закономерностями потерь тепла с поверхности стали в промежуточном ковше и ассимиляции слоем шлака неметаллических включений при первом наполнении металлом промежуточного ковша. При меньших значениях будут увеличиваться тепловые потери с поверхности металла в промежуточном ковше сверх допустимых значений. При больших значениях будет происходить перерасход шлаковой смеси.

Указанный диапазон устанавливают и прямой зависимости от емкости промежуточного ковша и весового расхода металла из него.

Диапазон значений содержания в шлаковой смеси цемента или доменного гранулированного шлака в пределах 30-50% объясняется термофизическими закономерностями плавления шлаковой смеси и образования на мениске металла ее жидкой прослойки. При меньших значениях температура плавления шлаковой смеси будет ниже допустимых значений. При больших значениях температура плавления шлаковой смеси будет превосходить допустимые пределы.

Указанный диапазон устанавливают в прямой зависимости от первоначального расхода Q1 шлаковой смеси.

Диапазон значений содержания в шлаковой смеси коксовой пыли в пределах 15-30% объясняется термофизическими закономерностями плавления и формирования слоя шлаковой смеси. При меньших значениях интенсивность выделения из смеси тепла и газа будет ниже допустимых значений. При больших значениях скорость плавления шлаковой смеси будет ниже допустимых значений, что снижает толщину слоя жидкой прослойки шлака.

Указанный диапазон устанавливают в прямой зависимости от первоначального расхода Q1 шлаковой смеси.

Диапазон значений содержания в шлаковой смеси плавикового шпата в пределах 5-10% объясняется физико-химическими закономерностями формирования слоя шлаковой смеси. При меньших значениях вязкость шлака будет превосходить допустимые значения. При больших значениях будут нарушаться требования техники безопасности применения шлаковой смеси вследствие интенсивного выделения из нее фтористых соединений.

Указанный диапазон устанавливают в прямой зависимости от первоначального расхода Q1 шлаковой смеси.

Диапазон значений содержания в шлаковой смеси нефелина в пределах 20-40% объясняется физико-химическими закономерностями ассимиляции всплывающих включений слоем шлака. При меньших значениях не будет обеспечиваться необходимая интенсивность ассимиляции слоем шлака всплывающих неметаллических включений. При больших значениях будет происходить перерасход нефелина сверх допустимых значений без дальнейшего повышения служебных характеристик шлаковой смеси, подаваемой в промежуточный ковш.

Указанный диапазон устанавливают в прямой зависимости от первоначального расхода Q1 шлаковой смеси.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ непрерывной разливки металлов методом "плавка на плавку" осуществляют следующим образом.

Пример. В процессе непрерывной разливки методом "плавка на плавку" на установку подают новый отфутерованный промежуточный ковш и подают в него сталь марки ст.3 из сталеразливочного ковша. Из промежуточного ковша сталь подают в кристаллизаторы, из которых вытягивают слитки. В промежуточный ковш и в кристаллизаторы подают шлаковую смесь. В процессе разливки производят последовательную смену сталеразливочных ковшей и подают сталь в один и тот же промежуточный ковш из "n" сталеразливочных ковшей, после чего меняют промежуточный ковш на другой.

При смене очередного разливочного ковша дискретно уменьшают величину удельного расхода шлаковой смеси в промежуточный ковш по зависимости

Qi= K•M•Q1•Δt•i,

где Qi - величина уменьшения удельного расхода шлаковой смеси в промежуточный ковш при смене очередного разливочного ковша, кг/т;

М - масса металла в промежуточном ковше, т;

Q1 - удельный расход шлаковой смеси после наполнения металлом очередного промежуточного ковша, кг/т;

Δt - величина превышения температуры разливаемого металла в промежуточном ковше над значением температуры ликвидуса, oC;

i - порядковый номер очередного разливочного ковша, разливаемого в один промежуточный ковш, безразмерный, равный i = 2...n;

n - общее число разливочных ковшей, разливаемых в один промежуточный ковш, безразмерный;

К - эмпирический коэффициент, учитывающий тепло- и физико-химические закономерности потерь тепла с мениска металла в промежуточном ковше и ассимиляции шлаком неметаллических включений, равный (5-250)•10-6, 1/т•oC.

Удельный расход шлаковой смеси Q1 устанавливают в пределах 0,3-0,9 кг/т.

В качестве шлаковой смеси используют смесь следующего состава, мас.%:

Цемент или доменный гранулированный шлак - 30-50

Коксовая пыль - 15-30

Плавиковый шпат - 5-10

Нефелин - 20-40

Вследствие уменьшения удельного расхода шлаковой смеси в промежуточный ковш происходит его экономия.

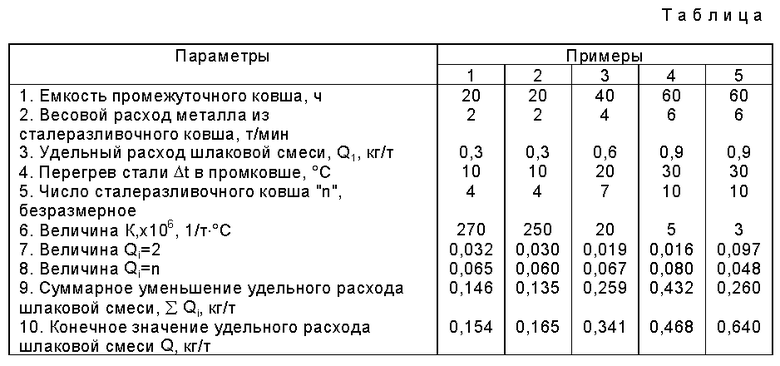

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие большого снижения расхода шлаковой смеси в промежуточный ковш при каждой смене сталеразливочного ковша происходит увеличение теплопотерь с поверхности металла и снижение ассимилирующих свойств шлаковой смеси.

В пятом примере вследствие малого снижения расхода шлаковой смеси в промежуточный ковш при каждой смене сталеразливочного ковша происходит ее перерасход.

В оптимальных примерах 2-4 вследствие снижения расхода шлаковой смеси в необходимых пределах обеспечивается ее экономия без снижения теплозащитных и ассимилирующих свойств шлакового слоя. При этом обеспечивается высокое качество непрерывнолитых слитков по макроструктуре и количеству неметаллических включений.

Применение изобретения позволяет уменьшить расход шлаковой смеси в промежуточный ковш на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2007 |

|

RU2350425C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092273C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1993 |

|

RU2043842C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085332C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066592C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109593C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066591C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2086348C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов методом плавка на плавку. Способ включает подачу металла в промежуточный ковш из последовательно подаваемых на установку непрерывной разливки разливочных ковшей, подачу в промежуточный ковш шлаковой смеси, подачу металла в кристаллизаторы, вытягивание из них слитков, смену промежуточных ковшей после разливки в них нескольких плавок. Притом при смене очередного разливочного ковша дискретно уменьшают расход шлаковой смеси по формуле: Qi = K • M • Q1 • Δ • i; где Qi - величина уменьшенного удельного расхода шлаковой смеси в промежуточный ковш при смене очередного разливочного ковша, кг/т; М - масса металла в промежуточном ковше, т; Q1 - удельный расход шлаковой смеси после наполнения металлом очередного промежуточного ковша, кг/т; Δ - величина превышения температуры разливаемого металла в промежуточном ковше над значением температуры ликвидуса, oС; i - порядковый номер очередного разливаемого ковша, разливаемого в один промежуточный ковш, равный i - 2 . . . n; n - общее число разливочных ковшей, разливаемых в один промежуточный ковш, безразмерное; K - эмпирический коэффициент, учитывающий тепло- и физикохимические закономерности потерь тепла с поверхности металла в промежуточном ковше и ассимиляции шлаком неметаллических включений, равный (5.. . 250) • 10-6, 1/т • oС. Причем удельный расход шлаковой смеси Q1 устанавливают в пределах 0,3 . ..0,9 кг/т. Изобретение позволяет снизить расход шлаковой смеси в промежуточный ковш. 2 з.п. ф-лы, 1 табл.,

Qi= K•M•Q1•Δt•i,

где Qi - величина уменьшения удельного расхода шлаковой смеси в промежуточный ковш при смене очередного разливочного ковша, кг/т;

M - масса металла в промежуточном ковше, т;

Qi - удельный расход шлаковой смеси после наполнения металлом очередного промежуточного ковша, кг/т;

Δt - величина превышения температуры разливаемого металла в промежуточном ковше над значением температуры ликвидуса, oС;

i - порядковый номер очередного разливочного ковша, разливаемого в один промежуточный ковш, равный i = 2... n;

n - общее число разливочных ковшей, разливаемых в один промежуточный ковш, безразмерное;

K - эмпирический коэффициент, учитывающий тепло- и физико-химические закономерности потерь тепла с поверхности металла в промежуточном ковше и ассимиляции шлаком неметаллических включений, равный (5 ... 250) • 10-6, 1/т • oС;

при этом удельный расход шлаковой смеси Qi устанавливают в пределах 0,3 ... 0,9 кг/т.

Цемент - 30 - 50

Коксовая пыль - 15 - 30

Плавиковый шпат - 5 - 10

Нефелин - 20 - 40

3. Способ по п.1, отличающийся тем, что в качестве шлаковой смеси используют смесь следующего состава, мас.%:

Доменный гранулированный шлак - 30 - 50

Коксовая пыль - 15 - 30

Плавиковый шпат - 5 - 10

Нефелин - 20 - 40е

| Лейтес А.В | |||

| Защита стали в процессе непрерывной разливки | |||

| - М.: Металлургия, 1984, с.184 - 185 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2043832C1 |

| Способ разливки металлов | 1966 |

|

SU458381A1 |

| US 4751956 A, 21.06.88 | |||

| JP 04274853 A, 30.09.92 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 0 |

|

SU235926A1 |

Авторы

Даты

1999-07-20—Публикация

1998-07-27—Подача