Предлагаемое изобретение относится к черной металлургии и может быть использовано для защиты металла в промежуточном ковше и в кристаллизаторе МНЛЗ при непрерывной разливке низкоуглеродистых сталей с целью предотвращения их науглероживания и повышения качества поверхности непрерывнолитых слитков.

Известны шлакообразующие смеси для непрерывной разливки стали, содержащие графит аморфный, фтористый материал, силикатную глыбу, цемент и др. компоненты /1-6/. Но из-за большого содержания графита (5-20%) при их использовании происходит науглероживание стали на 0,01-0,02%.

Известны шлакообразующие смеси с меньшим содержанием графита (2-15%) /7-10/. При их использовании также происходит науглероживание низкоуглеродистых и особонизкоуглеродистых (электротехнических) сталей.

Известна также шлакообразующая смесь для непрерывной разливки, преимущественно низкоуглеродистой нержавеющей стали, содержащая 0,5 - 4,0% графита, 21-32% фторида кальция, 27,5 - 36,5% портландцемента, 2-6% слюды (перлита), 25-42% отходов грунтовых силикатных эмалей (B2O3 = 5,5 - 8,7%) и 0,5 - 3,0% ферросилиция или магнийсодержащего материала /11/.

Однако присутствие в смеси графита не предотвращает поверхностное и объемное науглероживание сталей, в частности низкоуглеродистых и особонизкоуглеродистых (динамной, трансформаторной и релейной с содержанием в них углерода не более 0,045%). Кроме того, указанная смесь из-за содержащихся в ней грунтовых эмалей (отходов) и ферросилиция или магния (горючего) является сложной по составу и содержит малораспространенные материалы.

Ближайшим аналогом к заявляемой смеси является шлакообразующая смесь марки ШОС-31, состоящая из цемента (35,6-44,4%), плавикового шпата (26,7 - 33,3%), нефелинового концентрата (32,2 - 24,4%) и силикатной глыбы (5,6 - 7,8%) /12/.

Недостатком такой смеси является пониженная ассимилирующая способность по отношению к всплывающим из металла оксидам алюминия, что является следствием использования в составе смеси нефелинового концентрата, содержащего оксиды алюминия до 30%.

В такой смеси исходное содержание оксидов алюминия достигает 10-12%. В случае прихода из стали в шлак кристаллизатора такого же количества указанных оксидов, что случается при разливке низкоуглеродистого и особонизкоуглеродистого металла, ухудшается работа смеси со шлаком из-за резкого повышения их температуры плавления и вязкости. На поверхности непрерывнолитой заготовки появляются трещины и шлаковые включения. Кроме того, из-за наличия в шлаке из расплавленной смеси нефелиновой фазы возрастает сила трения корочки заготовки о медные стенки кристаллизатора, что также понижает качество поверхности заготовки в связи с появлением трещин. Возможны также подвисания корочки слитка.

Технический эффект при использовании заявляемого состава шлакообразующей смеси заключается в повышении ее ассимилирующей способности (емкости) по отношению к оксидам алюминия, всплывающим из металла в процессе непрерывной разливки и улучшении ее технологических свойств - улучшении смазывающих свойств образующегося из смеси шлака, что приводит к снижению силы трения корки заготовки (слитка) о стенки кристаллизатора и к повышению качества поверхности заготовки.

Указанный технический эффект достигается тем, что шлакообразующая смесь для непрерывной разливки стали, включающая фторсодержащий материал, глыбу силикатную и кремнийсодержащий материал и цемент, дополнительно содержит материал, содержащий окислы бора, а в качестве кремнийсодержащего материала она содержит материал на основе окислов кремния при следующем соотношении ингредиентов, мас.%:

Фторсодержащий материал - 16 - 24

Силикатная глыба - 8 - 12

Материал на основе окислов кремния - 8 - 12

Материал, содержащий окислы бора - 12 - 18

Цемент - остальное

В качестве фторсодержащего материала смесь содержит флюоритовые, флотационные и кусковые плавиковошпатовые концентраты, содержащие 65-95% CaF2.

Глыба силикатная содержит 65-75% SiO2, остальное - Na2O.

В качестве материала на основе окислов кремния смесь содержит концентрат кварцевый и пески формовочные с содержанием SiO2 не менее 90%.

В качестве материала, содержащего окислы бора, используют датолитовый концентрат.

В качестве цемента смесь содержит шлакопортландцемент.

Пределы содержаний ингредиентов смеси подобраны опытным путем.

При содержании плавиковошпатового флюоритового концентрата менее 16%, силикатной глыбы менее 8% и датолитового концентрата менее 12% резко ухудшаются вязкостные и плавкостные характеристики шлакового расплава смеси в кристаллизаторе при непрерывной разливке низко- и особонизкоуглеродистых сталей, что приводит к появлению шлаковых включений на поверхности слитка.

При содержании вышеперечисленных ингредиентов соответственно более 24, 12 и 18% температура плавления и вязкость шлакового расплава понижаются настолько, что шлак кристаллизатора протекает в поддон, а следы качания кристаллизатора на поверхности слитка становятся настолько глубокими, что по этим следам появляются поперечные трещины.

Пределы содержаний материала на основе окислов кремния в количестве 8-12% и шлакообразующего материала - шлакопортландцемента в количестве 34-56% подобраны с учетом получения требуемых физико-химических свойств смесей с основностью 0,8-1,3 и образующихся из них в кристаллизаторе шлаков (высоких ассимилирующей способности и смазывающий свойств) при отсутствии поверхностных дефектов на слитках или их минимальном количестве.

Шлакообразующая смесь оптимального состава содержит 20% плавиковошпатового концентрата, по 10% силикатной глыбы и материала на основе SiO2, 15% датолитового концентрата и 45% шлакопортландцемента.

Смесь такого состава не образует рант в кристаллизаторе и жидкий шлак из нее не протекает в поддон. Дефекты на поверхности слитка отсутствуют.

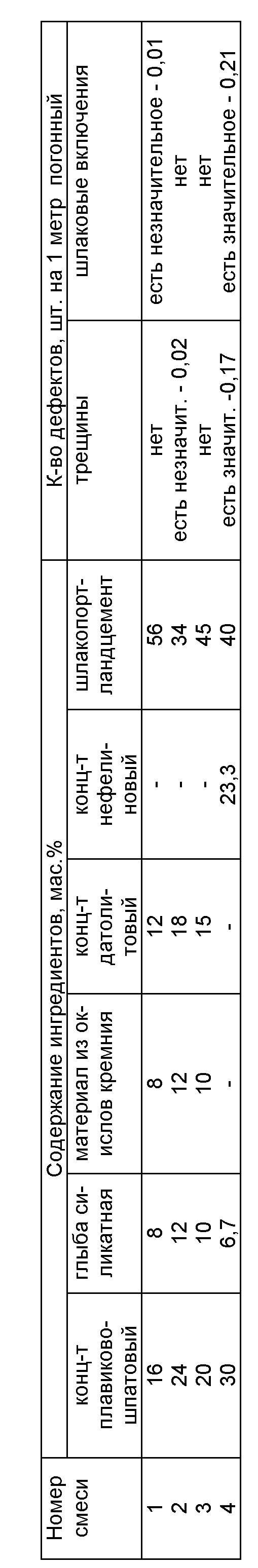

Конкретные примеры составов N 1 и 2 с граничными и средним (оптимальным) N 3 значениями содержаний ингредиентов новой смеси и средним значением содержаний ингредиентов известной смеси N 4 (по ближайшему аналогу - N 12) приведены в таблице.

Все четыре смеси были изготовлены в виде гранул с размером не более 1 мм. Измельчение материалов смесей производили в мельнице мокрого помола до тонины 90-95%, вводили клей - карбоксиметилцеллюлозу и после перемешивания под давлением 5-10 ати в распылительном сушиле при температуре 200-350oC.

Получаемые гранулы ссыпали в коробки и доставляли в отделение непрерывной разливки стали конвертерного цеха.

Необходимо отметить, что длительность помола материалов в мельницах до тонины 90-95% при использовании материалов для смеси N 4 возросла на 24% из-за нефелинового концентрата.

Содержание влаги во всех смесях не превышало 0,21%.

Все четыре смеси были испытаны при разливке низкоуглеродистой автокузовной стали марки 08Ю с содержанием углерода 0,03 - 0,07% и при разливке особонизкоуглеродистой (релейной) стали с содержанием углерода до 0,02%. На отдельных плавках содержание углерода в слитках составляло 0,005 - 0,007%.

Все испытуемые смеси N 1-4 при расплавлении в кристаллизаторе образовывали трехслойные покрытия - жидкий, полужидкий и сыпучий слои. Верхний сыпучий слой состоял из гранул.

Толщина жидкого слоя при использовании смеси N 4 была на 2-5 мм меньше, чем при использовании смесей N 1-3.

Для сравнительной оценки качества поверхности слитка по малому радиусу и по торцам зачищали газокислородной резкой (змейкой). Проводили также "лампасы".

Со смесями N 1 и 2 было отлито по 1050 т стали марки 08Ю и по 700 т стали марки 0200 (релейная), со смесями N 3 и 4 - по 3150 т стали марки 08Ю и по 2100 т стали марки 0200.

Скорость разливки составляла 0,6 - 0,8 м/мин, размер кристаллизатора 250х1100-1710 мм.

Данные по качеству поверхности слитков представлены в таблице.

Пример N 1

При использовании смеси N 1 и ее выработке до малинового цвета по периметру кристаллизатора образовывался рант толщиной до 1,5 мм. На поверхности слитков трещины отсутствовали; были обнаружены шлаковые включения с глубиной залегания не более 3 мм в количестве 0,01 шт на 1 метр погонный.

Пример N 2

При использовании смеси N 2 рант не образовывался. На поддоне кристаллизатора обнаружили незначительное количество протекшего шлака. На поверхности слитков обнаружены поперечные трещины глубиной менее 2 мм в количестве 0,02 шт на 1 метр погонный, шлаковых включений не обнаружено.

Пример N 3

При использовании смеси N 3 замечаний по работе смеси и шлака не было. На поверхности слитков дефектов не обнаружено.

В случае использования смеси N 4 в кристаллизаторе по периметру образовался рант толщиной 1-3 мм. На поверхности слитков обнаружены поперечные трещины глубиной 1-3 мм в количестве 0,17 шт на 1 метр погонный и 0,21 шт на 1 метр погонный шлаковых включений с глубиной залегания 1-5 мм.

Как следует из данных сравнительных испытаний известной и заявляемой смесей, новая смесь обладает существенными преимуществами в отношении использования ее в кристаллизаторе и получения качественных слитков низко- и особонизкоуглеродистых сталей.

Источники информации

1. Патент РФ N 2098221, B 22 D 11/00, 10.12.97.

2. Патент РФ N 1838030, B 22 D 11/00, 30.08.93.

3. А.с. N 1310435, B 22 D 11/00, 15.05.87.

4. А.с. N 1254628, B 22 D 11/00, 30.08.86.

5. А.с. N 1199441, B 22 D 11/00, 23.12.85.

6. А.с. N 572505, C 21 C 5/54, 01.11.77.

7. А.с. N 730457, B 22 D 11/00, 30.04.80.

8. А.с. N 570645, C 21 C 5/54, 25.08.77.

9. А.с. N 503919, C 21 C 5/54, 25.02.76.

10. А.с. N 503918, C 21 C 5/54, 25.02.76.

11. Пат. N 1838031, C 21 C 5/54, 30.08.93.

12. Технологическая инструкция. ТИ-105-СТ. КК-34-89. Шлакообразующая смесь для непрерывной разливки стали на УНРС КЦ. 1989 г., с. 7, табл. 3.1, примечание 1, ШОС 3-1, г. Череповец.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2000 |

|

RU2174893C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2164191C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2165823C1 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403124C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2238820C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2165822C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2004 |

|

RU2261778C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2365461C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2430808C1 |

Изобретение относится к металлургии и может быть использовано для защиты металла в промежуточном ковше и в кристаллизаторе МНЛЗ при непрерывной разливке низкоуглеродистых сталей для предотвращения их науглероживания и повышения качества поверхности непрерывных слитков. Шлакообразующая смесь включает следующие компоненты, мас.%: фторсодержащий материал 16-24, силикатная глыба 8-12, материал на основе окислов кремния 8-12, материал, содержащий окислы бора, 12-18, цемент - остальное. Технический результат - повышение ассимилирующей способности по отношению к оксидам алюминия, улучшение технологических свойств, повышение качества поверхности заготовки. 4 з.п. ф-лы, 1 табл.

Фторсодержащий материал - 16 - 24

Силикатная глыба - 8 - 12

Материал на основе окислов кремния - 8 - 12

Материал, содержащий окислы бора - 12 - 18

Цемент - Остальное

2. Шлакообразующая смесь по п.1, отличающаяся тем, что в качестве фторсодержащего материала она содержит флюоритовые, флотационные и кусковые плавиковошпатовые концентраты, содержащие 65 - 95% CaF2.

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Министерство черной металлургии СССР | |||

| - Череповец, Череповецкий металлургический комбинат, 1989, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шлакообразующая смесь для защиты зеркала жидкого металла | 1974 |

|

SU503919A1 |

| Рафинирующая смесь для защиты зеркала жидкого металла | 1976 |

|

SU572505A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2098221C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145532C1 |

| Шлакообразующая смесь | 1992 |

|

SU1838031A3 |

| GB 1293979, 25.10.1972 | |||

| Способ последовательной штамповки и штамп для его осуществления | 1988 |

|

SU1547922A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2001-06-27—Публикация

2000-02-22—Подача