Изобретение относится к оборудованию для обслуживания электролизера и может быть использовано в технологическом процессе электролитического производства алюминия.

Одним из важнейших условий для полной автоматизации электролизного производства является внедрение систем автоматизированного питания глиноземом (АПГ), что наряду с высокими производственными показателями позволяет существенно снизить выбросы загрязняющих веществ: по пыли на 30 - 32%, твердым фторидам на 3 - 10%, фтористому водороду на 10 - 15% и смолистым веществам на 3% (Цветные металлы, N 6, 1999, с. 28) [1]. Наиболее сложно задача внедрения систем АПГ решается на электролизерах с верхним токоподводом, так как они имеют подвижный относительно поверхности расплава анодный кожух с секциями газосборного колокола, и практически невозможно организовать газоотсос от всего объема над электролизером, как для других типов (например, БТ, ОА).

Автоматизированное питание алюминиевых электролизеров глиноземом и добавками (АПГ) представляет собой периодическое пробивание корки электролита пневматическими пробойниками в заданных точках и дозированную подачу сырья в образовавшиеся отверстия. Перспективным режимом питания электролизера является поддержание отверстий в корке незарастающими при осуществлении импульсной подачи сырья (RU 2121529 C1, C 25 C 3/14, Концур, 10.11.98) [2]. Чтобы подавать глинозем порциями к расплаву, необходимо постоянно иметь отверстия в криолит-глиноземной корке под секцией газосборного колокола. Для АПГ изготавливают специальные секции газосборного колокола с отверстиями (отверстием) для пробойника и подачи глинозема. Однако они являются основным источником выброса анодных газов не только при слабой, но и при нормальной тяге в системе газоотсоса из-за поступления воздуха в пространство под секцией и выгорания анода (появления шеек).

Известно также устройство для продавливания корки электролита, содержащее установленный на анодном кожухе пневмоцилиндр со штоком, к которому присоединен пробойник [1, с. 35, рис. 5], [2]. Для герметизации использовано кольцо, в отверстии которого с зазором 5-8 мм перемещается пробойник, а внешняя поверхность кольца закреплена на секции. Однако такое исполнение имеет недостатки. Если изготовить уплотняющее кольцо с малым зазором, то шток пробойника при разных углах наклона секции "закусывает" кольцо и вырывает его из креплений либо заклинивается сам. Кроме того, возможно возникновение "короткого замыкания" с пробойником, который, двигаясь вниз, может касаться расплавленного металла. Особенно опасно это при анодных эффектах, когда напряжение достигает 40 - 90 вольт, а электрическая дуга между деталями возникает даже при небольшом погружении пробойника в электролит. В этом случае кольцо либо приваривается к штоку, либо мощная электрическая дуга повреждает кольцо и поверхность штока. Часто при возникновении анодных эффектов повреждаются пневмоцилиндры, установленные через изоляторы на анодном кожухе вместе с трубной разводкой сжатого воздуха (общей длиной 35 - 60 метров). Степень этой изоляции низка, потому что в условиях сильных магнитных полей все металлические предметы, стружка, окалина, собираются в зазорах и нарушают электрическую изоляцию. По этой причине стараются отключать систему АПГ при возникновении анодного эффекта, уменьшая тем самым эффективность ее работы и повышая трудозатраты на ликвидацию анодного эффекта.

Наиболее близким по технической сущности и достигаемому результату является точечный питатель, содержащий установленный герметично в корпусе пневмоцилиндр со штоком, к которому через шарнир присоединен пробойник. При этом корпус выполнен из двух секций - верхней и нижней. Тело пневмоцилиндра пропущено через втулку, которая через имеющийся на ней фланец оперта на нижнюю часть корпуса и герметично связана с ней. По этой причине нижняя часть корпуса не сообщается с верхней частью, а для исключения короткого замыкания они электроизолированы друг от друга. Такое исполнение позволяет использовать втулку как элемент, являющийся одновременно для пробойника направляющим (для исключения боковых сил), герметизирующим и очищающим элементом (US 5045168, Dalen et al., C 25 C 3/14, 204/245, 03.09.1991; RU 2094539 C1, Норск Хюдро А.С., C 25 C 3/14, 27.10.1997 (патенты - аналоги) [3].

Однако описанному ближайшему аналогу [3] также свойственны недостатки, поскольку при выполнении зазора между пробойником и втулкой, как указано в патенте, "настолько малым, что предотвращается выход газа и пыли в верхнюю часть корпуса (окружающую среду)", возможен сильный абразивный износ частицами глинозема самой втулки, а невозможность самоустановки пробойника при его движении может значительно ослабить герметизацию в месте присоединения втулки к корпусу.

Технический результат изобретения состоит в повышении надежности работы пробойника при обеспечении герметичности и электрической изоляции системы АПГ в рабочем диапазоне температур.

Технический результат обеспечивается тем, что узел герметизации пробойника для систем автоматизированного питания алюминиевых электролизеров сыпучим сырьем, связанного штоком с пневмоприводом, содержит герметизирующий и направляющий элемент, корпус которого прикреплен по наружной поверхности к газосборному колоколу электролизера. Герметизирующий и направляющий элемент выполнен в виде самоустанавливающегося шарнира штока, образованного обоймами и уплотнительным кольцом, установленным с зазором для обеспечения возвратно-поступательного перемещения штока, а внешняя поверхность кольца и ответные ей поверхности обойм выполнены сферическими, при этом обоймы закреплены в корпусе через элементы из электроизоляционного материала.

Узел может характеризоваться тем, что корпус в донной части содержит по меньшей мере два хвостовика для образования затворов на основе сыпучего сырья, при этом один из них при взаимодействии с полостью в торцевой части секции газосборного колокола, а другой - с полостью в пробойнике, образованной со стороны присоединения штока.

Узел может также характеризоваться тем, что шток пробойника имеет по меньшей мере две электрически изолированные друг от друга части, связанные между собой муфтами с электроизоляционными прокладками.

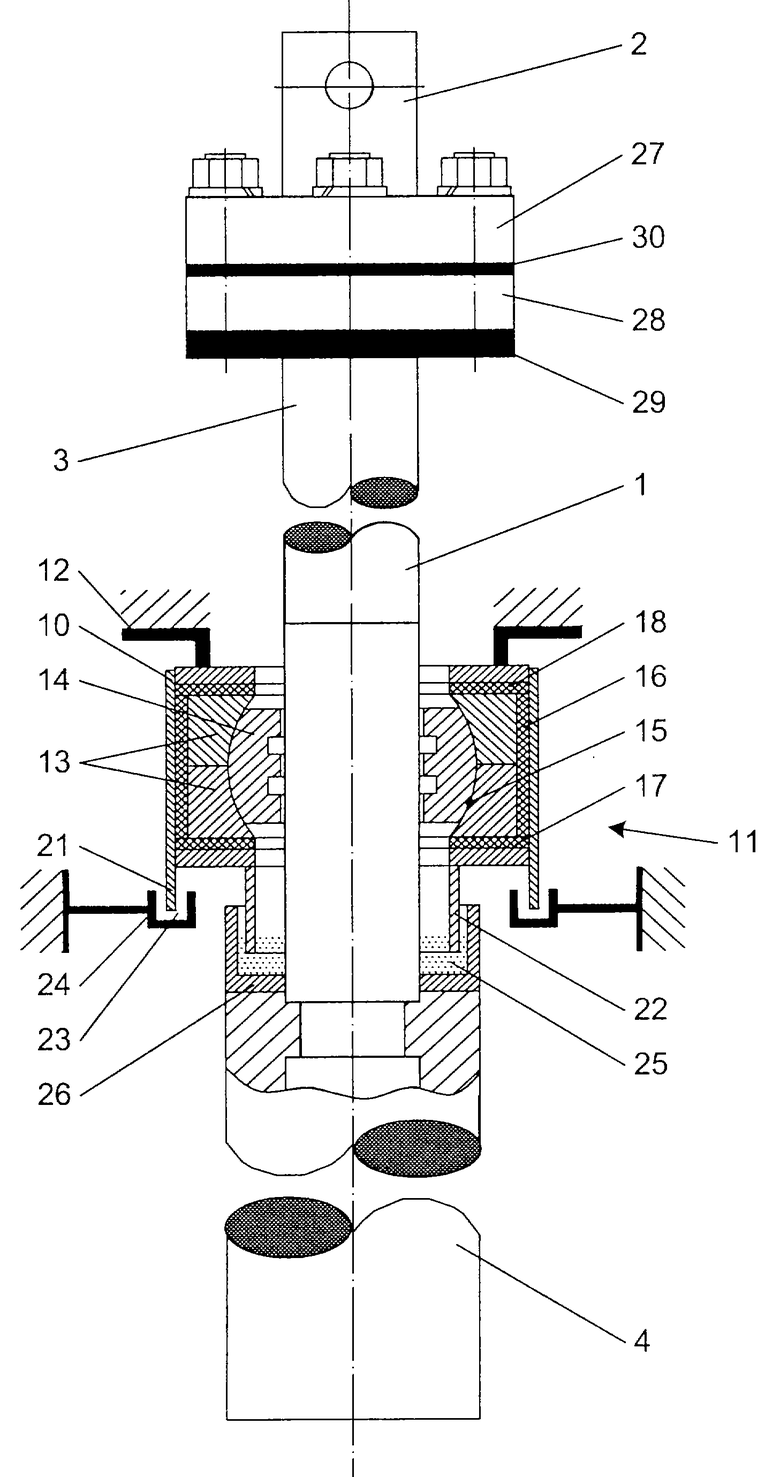

На чертеже представлена конструкция узла герметизации пробойника для систем автоматизированного питания.

Шток 1 имеет верхнюю 2 и нижнюю 3 части. Верхняя часть соединена с пневмоцилиндром (на фигуре не показан), нижняя - с пробойником 4. Корпус 10 шарнира 11 прикреплен по наружной поверхности к газосборному колоколу 12 электролизера.

В корпусе 10 установлены обоймы 13 и уплотнительное кольцо 14, внутренняя поверхность которого имеет зазор, обеспечивающий возвратно-поступательное перемещение штока 1. Диаметр отверстия на 0,1 - 3,0 мм больше, чем диаметр штока 1 пробойника 4. Внешняя поверхность 15 кольца 14 и ответные ей поверхности обойм 13 выполнены сферическими.

Обоймы 13 закреплены в корпусе 10 через элементы 16, 17, 18 из электроизоляционного материала. Элемент 16 представляет собой втулку, элементы 17, 18 - шайбы, должны быть выполнены из термостойкого изоляционного материала с напряжением электрического пробоя при температуре 500oC не ниже 100 В/мм. Таким требованиям удовлетворяют огнеупорный сжимаемый картон марки "U-1" производства фирмы "Пиротек" (Канада) и паронит марки "ПЭ" российского производства.

Наружная поверхность кольца 14 и ответная ей внутренняя поверхность обойм 13 выполнены сферическими для того, чтобы компенсировались изменения углов наклона секций газосборного колокола, выбирались неточности в монтаже оборудования и т. д. Кольцо имеет возможность самоустанавливаться с сохранением положения оси пробойника.

В верхнем положении пробойника 4 желательно полностью герметизировать питатель. Для этого корпус 10 в донной части содержит по меньшей мере два хвостовика 21, 22 для образования герметичных затворов на основе сыпучего сырья. При этом один хвостовик 21 образует затвор при взаимодействии с полостью 23 в торцевой части секции 24 газосборного колокола. Другой хвостовик 22 образует затвор с полостью 25 в пробойнике 4, образованной со стороны 26 присоединения штока 1.

Шток 1 пробойника 4 имеет по меньшей мере две электрически изолированные друг от друга части 2, 3, связанные между собой муфтами 27, 28 с электроизоляционными прокладками 29, 30.

Устройство функционирует следующим образом. При подаче питания на пневмоцилиндр шток 1 перемещает пробойник 4 для образования отверстия в корке. Пробойник совершает движение вниз в течение 2 - 3 с, задержка внизу составляет 1 - 2 с, движение вверх 1,5 - 3 с. В крайнем верхнем положении пробойник находится в течение 120 - 1400 с, а затем цикл повторяется.

Устройство реализует две ступени герметизации. Первая ступень, при любом положении пробойника, обеспечивается за счет прижима хвостовика 21 деталью 12 к полости 23, еще при монтаже заполненной глиноземом. Вторая ступень герметизации обеспечивается в верхнем положении пробойника при входе хвостовика 22 в соответствующую полость 25. Эта полость в процессе эксплуатации всегда заполнена глиноземной пылью, сажей и при утапливании хвостовика в углубление образуется "песочный затвор".

Чтобы предотвратить попадание электрических потенциалов электролизера на шток 3 пневмоцилиндра, он изолирован прокладками 29, 30 от пробойника 4, который контактирует с расплавом. Это решение позволяет также отказаться от многочисленных изолирующих прокладок на трубной разводке сжатого воздуха, где контроль качества изоляции весьма затруднен.

Пара "шток 1 - уплотняющее кольцо 14" работает в условиях значительных нагрузок, повышенных температур, сухого трения с участием глинозема. Интенсивность износа трущихся пар в присутствии абразива может быть снижена, если материалы пары выполнены с различной твердостью (см., например, М.А. Тылкин. Справочник термиста ремонтной службы. - М. : Металлургия, 1989) [4]. Для длительного сохранения допустимой величины зазора (герметичности) уплотняющее кольцо изготавливают из твердого материала, сохраняющего относительную износостойкость не ниже 40 ед. [4, с. 13] при температуре до 500oC. На практике применимы термообработанные стали марок 95Х18, 50Г, 50Г2, 110Г13Л, а также стали для штампов горячего деформирования 4ХС, 6ХВГ и подобные материалы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОЧЕЧНЫЙ ПИТАТЕЛЬ ДЛЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2000 |

|

RU2174564C1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ПИТАНИЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2190702C1 |

| СПОСОБ ПРОДУВКИ ГАЗОХОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ, ОБОРУДОВАННЫХ СИСТЕМОЙ АВТОМАТИЗИРОВАННОЙ ПОДАЧИ ГЛИНОЗЕМА | 2000 |

|

RU2175031C1 |

| ПРОБОЙНИК ДЛЯ СИСТЕМ АВТОМАТИЗИРОВАННОГО ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2175028C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2007 |

|

RU2343229C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2003 |

|

RU2239006C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2001 |

|

RU2190042C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕРЫ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ | 2012 |

|

RU2506350C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР С ОБОЖЖЕННЫМИ АНОДАМИ | 2008 |

|

RU2375505C2 |

| ПРОБОЙНИК ДЛЯ СИСТЕМ АВТОМАТИЗИРОВАННОГО ПИТАНИЯ СЫРЬЕМ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2018 |

|

RU2683401C1 |

Изобретение относится к оборудованию для обслуживания электролизеров и может быть использовано в технологическом процессе получения алюминия. Узел герметизации пробойника для систем автоматизированного питания алюминиевых электролизеров сыпучим сырьем содержит пневмопривод со штоком, связанным с пробойником, имеет самоустанавливающийся шарнир штока, корпус которого прикреплен по наружной поверхности к газосборному колоколу электролизера. В корпусе установлены обоймы и уплотнительное кольцо. Внутренняя поверхность кольца установлена с зазором, обеспечивающим возвратно-поступательное перемещение штока, а внешняя поверхность кольца и ответные ей поверхности обойм выполнены сферическими, при этом обоймы закреплены в корпусе через элементы из электроизоляционного материала. Технический результат изобретения состоит в повышении надежности работы пробойника при обеспечении герметичности и электрической изоляции системы АПГ в рабочем диапазоне температур. 2 з.п. ф-лы, 1 ил.

| ТОЧЕЧНЫЙ ПИТАТЕЛЬ | 1990 |

|

RU2094539C1 |

| СПОСОБ ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ГЛИНОЗЕМОМ И КОРРЕКТИРУЮЩИМИ ДОБАВКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2121529C1 |

| 0 |

|

SU398693A1 | |

| Устройство для проламывания корки в электролизере для получения алюминия | 1990 |

|

SU1813123A3 |

Авторы

Даты

2001-10-20—Публикация

2000-09-15—Подача