Изобретение относится к цветной металлургии, а именно к получению алюминия электролизом из криолит-глиноземных расплавов и может быть использовано при автоматизированном питании глиноземом и корректирующими добавками электролизеров с верхним токоподводом.

В современных условиях, с внедрением мощных систем автоматизированного управления процессом электролиза, актуальным становится конструирование соответствующих по техническому уровню устройств автоматизированного питания электролизеров глиноземом (АПГ). Эти устройства позволяют обеспечить подачу глинозема в электролит в количествах, необходимых для получения максимальных технико-экономических показателей процесса, с исключением обработок сторон электролизеров специальной техникой для загрузки глинозема анодами (RU 2121529 C1, C 25 C 3/14, 10.11.1998). Этот способ позволяет реализовать полностью автоматизированное питание электролизеров с обожженными анодами (ОА) за счет экономичной подачи глинозема дозами 0,05-0,35 кг. При этом, используя обычные металлургические (мучнистые) глиноземы, соответствующие требованиям ГОСТ Р50151-92, можно получать результат не хуже, чем с дорогостоящими "песочными" глиноземами. Однако на электролизерах с верхним токоподводом (ВТ) дозы обычного (мучнистого) глинозема, близкие по величине к 0,35 кг, иногда вызывают накопление осадков на подине. Это происходит из-за конструктивных особенностей электролизеров ВТ, имеющих широкий анод, малые для АПГ уровни электролита и специфический характер циркуляции расплава. Технически наиболее сложно оснастить системой АПГ электролизеры ВТ из-за их конструктивных особенностей.

Известны электролизеры ВТ с самообжигающимися анодами (RU 2147047 C1, C 25 C 3/14, 27.03.2000). В изобретении предлагается выполнить специальные выемки в анодных кожухах по торцам электролизеров, пробивать отверстия в корке под нижним краем секций газосборного колокола пробойниками с углом наклона 5-45o к горизонтали, а питание глиноземом производить в 4-х точках - порциями по 2-4 кг.

Однако этому электролизеру свойственны недостатки, обусловленные рядом причин. Так, выполнение отверстий под колоколом приводит к появлению дополнительного источника загрязнения окружающей среды. Возможность полной автоматизации питания электролизера дозами, составляющими 0,1-0,25% от общей массы электролита, затруднена, поскольку глинозем в таких количествах не может раствориться в точках подачи. Переделка анодных кожухов, переформирование анодов для организации в них выемок под питатели и пробойники весьма трудоемка и требует отключения электролизеров. Кроме того, пневмопробойники, установленные по торцам электролизеров, оказываются в невыгодных температурных условиях эксплуатации и неудобны в обслуживании, также не представляется возможной регламентная обработка торцов электролизеров с требуемым качеством.

Известен также электролизер ВТ для получения алюминия (RU 2113551 С1, С 25 С 3/14, 20.06.1998) - ближайший аналог. Пробойники АПГ установлены под углом 5-18o к вертикальной стенке анода, а ось пробойника, имеющего круглое или прямоугольное сечение, пересекается с поверхностью расплава в точке, расстояние от которой до анода с расстоянием "борт-анод" составляет отношение 0,33-0,12. В изобретении не ставится задача достичь полностью автоматизированного управления концентрацией электролизера ВТ, поскольку, как следует из описания, дозы глинозема имеют массу более 1 кг. Эти дозы закрывают и замораживают отверстие в корке и каждая из них требует проталкивания пробойником, а кроме того, вызывают переохлаждение локального объема электролита, его перенасыщение и поэтому растворяются лишь частично. Остальной глинозем в виде шлама осаждается на подине электролизера, накапливаясь в зонах точек питания и под анодом. Этот глиноземный осадок ухудшает работу электролизера, вплоть до расстройства технологии.

Задачей изобретения является оптимизация конструктивных признаков устройства автоматизированного питания электролизеров с верхним токоподводом, а технический результат состоит в эффективном растворении металлургического глинозема любого качества, полном его усвоение расплавом электролита. Дополнительный технический результат состоит в снижении расхода сжатого воздуха за счет уменьшения частоты циклов пробойников и трудозатрат на операцию загрузки глинозема в бункера АПГ.

Технический результат достигается тем, что устройство автоматизированного питания глиноземом алюминиевых электролизеров с верхним токоподводом, содержащих анод с анодным кожухом, катодный узел с катодным кожухом включает бункер для глинозема, питатель с пробойником, ось которого расположена под углом α к вертикальной стенке анода в направлении от катодного кожуха к аноду, средства крепления бункера для глинозема и питателя с пробойником.

Ось упомянутого пробойника расположена под углом α от 18 до 30o к вертикальной стенке анода, а отношение расстояния С от точки пересечения упомянутой оси с поверхностью расплава к расстоянию D между внутренними поверхностями катодного узла и анода электролизера на момент ввода электролизера в эксплуатацию С/D составляет от 0,07 до 0,12.

Устройство может характеризоваться тем, что бункер для глинозема имеет по меньшей мере одну боковую стенку, размещенную под углом β к вертикали в плоскости, параллельной упомянутой вертикальной стенке анода, при этом питатель с пробойником установлен на упомянутой боковой стенке.

Устройство может характеризоваться, кроме того, тем, что величина угла β составляет 10-45o, а питатель формирует дозы глинозема величиной 0,05-0,12 кг.

В основе изобретения лежат следующие предпосылки и полученные авторами экспериментальные данные.

Как известно, скорость получения однородных растворов зависит от скорости движения растворителя. Схема циркуляции расплава в пространстве "борт-анод" электролизеров также известна. Скорость и направление движения расплаву электролита задают анодные газы. Максимальную скорость (до 440 мм/сек) электролит развивает на кромке анода, в этой же зоне наблюдается и наивысшая температура. Поток верхнего слоя электролита направлен от анода к борту электролизера (см. , например, Бегунов А.И. и др. "Гидродинамика и явления переноса в двухфазных дисперсных системах". Иркутск, 1977 г., с. 43-49). Возле борта электролизера поток электролита направляется вниз, а вблизи границы с металлом поворачивает обратно к аноду. В пространстве между анодом и металлом со скоростями около 200 мм/сек навстречу друг другу движутся два потока (Кевин Фрезер и др., "Процессы тепло- и массопереноса в электролизере Эру-Xoллa", "Легкие Металлы", 1990).

Из анализа вышеописанного процесса циркуляции электролита следует, что дозы глинозема необходимо подавать как можно ближе к стенке анода в месте соприкосновения ее с расплавом, поскольку в этой зоне максимальные скорость и температура электролита. Кроме того, частицы глинозема, увлекаемые потоком, растворяясь по пути, пройдут максимальное расстояние до границы с металлом и глинозем будет усвоен в максимальной степени.

Визуальное наблюдение за поведением доз "мучнистого" глинозема массой 0,15-0,25 кг, на открытой поверхности электролита электролизера ВТ показывает, что они "исчезают" через 9-13 секунд контакта с чистым расплавом. Если длительное время подавать такие дозы в ту же точку и с таким же интервалом, под этим местом на подине электролизера появляется слой глиноземного осадка, причем содержание корунда в нем в 2-4 раза выше, чем в исходном глиноземе. Из этого следует, что в осадок выпадает "вторичный" глинозем, уже растворившийся в электролите, но концентрация его в месте растворения еще слишком высока и отдача доз с такой частотой еще вызывает местное перенасыщение раствора. Увеличив интервал между такими же дозами до 15 секунд, получают нормальное полное растворение глинозема и устанавливают эту частоту подач, как максимально допустимую.

Для указанной частоты произведем расчет минимальной величины дозы "мучнистого" глинозема с низкой растворимостью, которая позволит поддерживать заданную концентрацию при высокой производительности электролизеров.

1. Электролизер ВТ на силу тока 130 кА работает с выходом по току 92%, оснащен 4-х точечным АПГ, 5% глинозема поступает с корки, остальные 95% подает система АПГ с максимально допустимой частотой (1 дозу за 15 секунд).

На электролизер из одного дозатора АПГ требуется подать: 0,336•130•0,92•1,90•0,95: 4 = 18.1338 кг в час глинозема. Величина дозы, для обеспечения питания: 18,1338:60:4 = 0,0756 кг.

2. Электролизер ВТ на силу тока 156 кА работает с выходом по току 92%, оснащен 6-ти точечным АПГ, 15% глинозема поступает с корки, а остальные 85% подает АПГ с максимально допустимой частотой. Величина дозы, для обеспечения питания: 0,336•156•0,92•1,90•0,85:6:60:4 = 0,0541 кг.

В расчете участвуют электрохимический эквивалент алюминия - 0,336 кг/КА•час, и потребность в глиноземе для получения алюминия - 1,9 кг/кг А1. Количество глинозема, поступающего с корки (5-15%) при отсутствии обработок электролизера, определено из практики электролиза с АПГ.

Таким образом, минимальное значение рекомендуемой величины дозы составляет 0,05 кг, а максимальное - 0,15 кг. Последнее определяется большими отклонениями в качественных показателях мучнистых глиноземов и частого загрязнения поверхности электролита на периферии электролизеров ВТ угольной пеной.

Существо изобретения поясняется на чертежах, где:

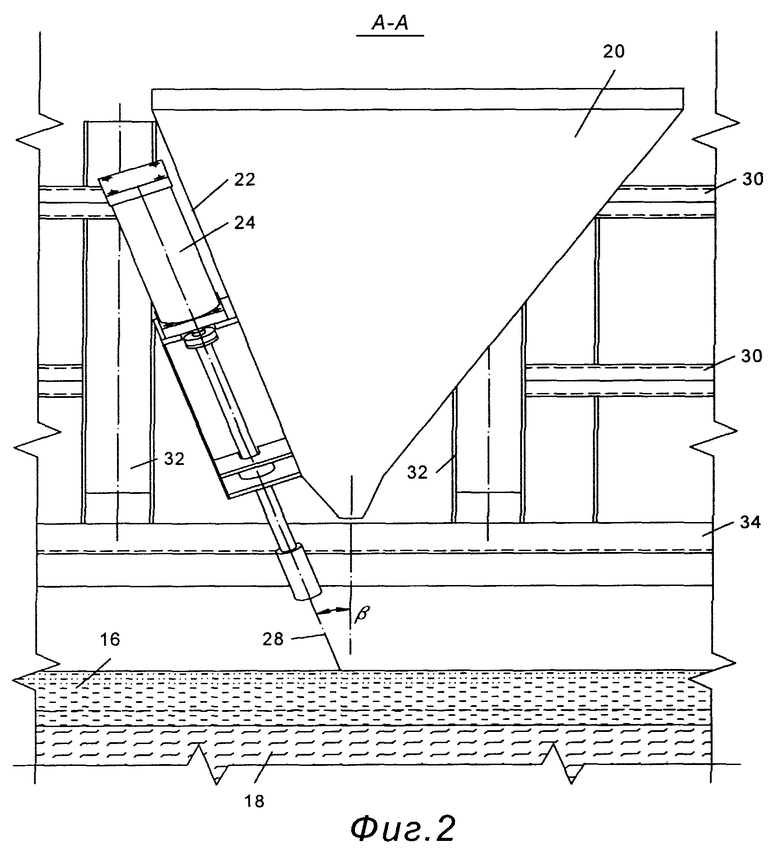

на фиг. 1 представлено устройство автоматизированного питания электролизера ВТ - разрез в поперечной плоскости,

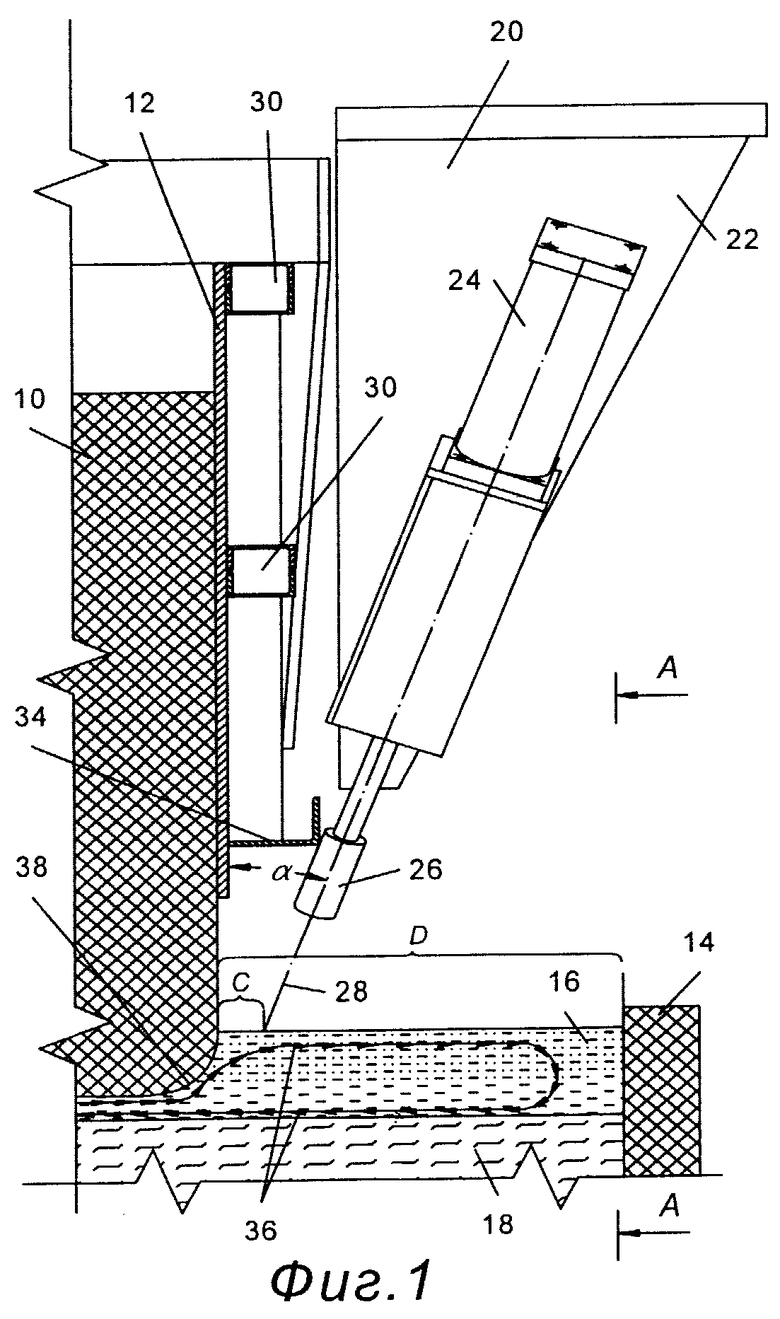

на фиг. 2 - то же, что на фиг. 1, разрез в продольной плоскости.

Электролизер содержит анод 10, анодный кожух 12, катодный узел 14. Между анодом 10 и катодным узлом 14 на фигурах показан расплав 16 электролита и продукт электролиза - алюминий 18.

На анодном кожухе 12 закреплен бункер 20 для глинозема. Бункер 20 имеет боковую стенку 22, размещенную под углом β к вертикали в плоскости, параллельной упомянутой вертикальной стенке анода 10 (анодного кожуха 12). К этой боковой стенке 22 прикреплен пневмоцилиндр 24 с пробойником 26, ось которого 28 размещена под углом α от 18 до 30o к вертикальной стенке анода в направлении от катода 14 (катодный кожух не показан) к аноду 10 и под углом β=10-45o. Точка пересечения оси 28 с поверхностью расплава 16 электролита отнесена от вертикальной стенки анода на расстояние С. Расстояние между внутренними поверхностями катодного узла 14 и анода 10 электролизера составляет величину D (отраслевой термин - расстояние "борт-анод"). Величина отношения С/D должна находиться в диапазоне от 0,07 до 0,12.

Анодный кожух 12 имеет продольные 30 и поперечные 32 элементы жесткости. Навешивание газосборного колокола (не показан) осуществляется на продольный элемент 30, выполненный в форме уголкового профиля 34. Для пояснения принципа функционирования устройства показаны линии 36 циркуляции электролита и скругление 38 в нижней части анода 10.

Выбор места подачи глинозема на периферии электролизера ВТ, согласно изобретению, позволяет максимально использовать существующую конструкцию анодного кожуха без отключения электролизеров. Анодный кожух имеет жесткую конструкцию с внешними ребрами и шпангоутами, а внизу (на расстоянии 0,35-0,45 м от расплава) содержит уголковый пояс, который, кроме повышения прочности, предназначен для крепления на нем секций газосборного колокола. Направляя пробойник вертикально вниз, можно пробить в корке отверстие с центром не ближе 175-200 мм от кромки анода (C/D = 0,292-0,393). Чтобы приблизить траекторию движения пробойника к аноду, сохранив конструкцию анодного кожуха, необходимо установить пневмоцилиндр с пробойником под углом к вертикальной стенке анода.

Так, наклон пробойника на максимальный рекомендованный угол 18 градусов, рекомендованный в аналоге (RU 2113551), позволяет приблизить точку соприкосновения оси пробойника с расплавом максимально на 0,12 расстояния "борт-анод" электролизера. При типовом расстоянии "борт-анод" 600 мм эта точка находится на расстоянии 72 мм от анода. Это расстояние являлось бы минимально возможным, если бы угол анода представлял собой пересечение под прямым углом боковой стенки и подошвы анода. Однако рекомендации выставки угла проведены без учета возможностей дальнейшей оптимизации положения пробойника и места ввода глинозема. На работающем угольном аноде вертикальная боковая стенка всегда сопрягается с его горизонтальной подошвой по радиусу скругления, равному 120-140 мм (за счет сгорания анода). Это позволяет увеличить угол наклона пробойника на величину до 30 градусов и приблизить точку касания оси пробойника с расплавом, не попадая пробойником в анод. Например, при диаметре пробойника 50 мм (или таким же размером стороны пробойника прямоугольного сечения по RU 2113551), за счет скругленного сопряжения подошвы и боковой стенки анода, корка электролита с приближением к аноду становится тоньше и в непосредственной близости имеет либо минимальную толщину, либо совсем отсутствует. Время замораживания отверстия, пробитого в корке возле анода, значительно больше. Это позволяет при питании электролизера дозами от 0,05 до 0,12 кг на минимальном расстоянии от анода производить циклы перемещения пробойника реже, чем при обслуживании отверстий в других местах на корке. При этом снижается расход сжатого воздуха на АПГ. Если ось пневмоцилиндров с пробойниками расположена под углом к стенке анода, но в плоскости, перпендикулярной к стенке и расплаву, бункер с глиноземом и закрепленным на нем пневмоцилиндром, при достаточной емкости, может представлять собой прямоугольный треугольник. Для увеличения емкости бункера с глиноземом, без увеличения габаритов АПГ, которое препятствует обслуживанию электролизера, стенку бункера с закрепленным на ней пневмоцилиндром при необходимости изготавливают наклонной и в плоскости, параллельной стенке анода. Угол β наклона стенки 22 бункера и пневмоцилиндра 24 выбирают из условий получения требуемого запаса глинозема и гарантированного схода глинозема с самым большим встречающимся на практике углом естественного откоса. Пробойник 26, расположенный под углом к корке, пробивает отверстие большего размера. Угол β наклона пробойника до 45o с применением специального узла изоляции (служащего дополнительной центрующей опорой), не вызывает заметного увеличения износа деталей пневмоцилиндра.

Таким образом, учет реальной конфигурации анода и процессов, происходящих в зоне "борт-анод" электролизеров ВТ, дает возможность оптимизировать угол ввода пробойника и подачу глинозема в область максимального усвоения.

Изобретение относится к цветной металлургии, а именно к получению алюминия электролизом из криолит-глиноземных расплавов, и может быть использовано при автоматизированном питании глиноземом и корректирующими добавками электролизеров с верхним токоподводом. Технический результат состоит в эффективном растворении металлургического глинозема любого качества, полном его усвоении расплавом электролита. Дополнительный технический результат состоит в снижении расхода сжатого воздуха за счет уменьшения частоты циклов пробойников и трудозатрат на операцию загрузки глинозема в бункера АПГ. Устройство содержит бункер для глинозема, питатель с пробойником, ось которого расположена под углом α к вертикальной стенке анода в направлении от катодного кожуха к аноду. Ось пробойника расположена под углом α от 18 до 30o к вертикальной стенке анода. Отношение расстояния С от точки пересечения оси с поверхностью расплава к расстоянию D между внутренними поверхностями катодного узла и анода на момент ввода электролизера в эксплуатацию составляет от 0,07 до 0,12. 3 з.п.ф-лы, 2 ил.

3 Устройство по п.2, отличающееся тем, что величина угла β составляет 10-45o.

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1997 |

|

RU2113551C1 |

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ | 1998 |

|

RU2147047C1 |

| Устройство для загрузки оксида алюминия в электролизер анодом Седерберга | 1988 |

|

SU1709916A3 |

| GB 2000521 А, 10.01.1979. | |||

Авторы

Даты

2002-10-10—Публикация

2001-07-12—Подача