Изобретение относится к валу турбины, в особенности для паровой турбины, который направлен вдоль оси вращения и имеет первую, аксиально направленную область с максимальным радиусом R1 и прилегающую к ней вторую, аксиально направленную область с максимальным радиусом R2.

В патенте США 3767390 описывается мартенситная высококачественная сталь для использования при высоких температурах, например, для изготовления лопаток паровой турбины или болтов для соединения двух половин корпуса паровой турбины. Эта сталь содержит предпочтительно (все нижеприводимые данные указываются в массовых процентах) 12% хрома и примерно 0,3% ниобия. За счет добавки ниобия должно достигаться повышение длительной прочности, а также в значительной степени отсутствие в стали δ -феррита. В качестве других компонентов сплава описанная сталь в предпочтительном варианте осуществления содержит 0,25% кобальта, 4% марганца, 0,35% кремния, 0,75% никеля, 1,0% молибдена, 1,0% вольфрама, 0,3% ванадия, 0,75% азота, а также остальное составляет железо и примеси серы, фосфора и азота.

В статье T. Azuma,Y. Tanaka,Y. lshiguro, H. Yoshita и Y. Iketa "Разработка и изготовление стали 9CrlMoV для оси ротора высокого давления - низкого давления" в сборнике трудов третьей международной конференции по турбинам, 25-27 апреля 1995 г., Civic-центр, Ньюкасл на Тупе, Великобритания, "Конструкционные материалы в турбинах и компрессорах", ответственный редактор издания A. Strang, с. 201-210, указывается сталь для комбинированного вала паровой турбины высокого и низкого давления. Сталь должны быть пригодна для изготовления такого вала турбины из одного- единственного материала. В предпочтительном варианте осуществления она имеет следующий состав: 9,8% хрома, 1,3% никеля, 0,16% углерода, менее 0,1% кремния, менее 0,1% марганца, 1,4% молибдена, 0,21% ванадия, 0,05% ниобия, 0,04% азота, остальное составляет железо, а также примеси фосфора, серы, алюминия, мышьяка, олова, сурьмы. Участок высокого давления вала турбины имеет диаметр 1200 мм, а участок низкого давления имеет диаметр 1750 мм, причем вал турбины изготовляют как единое целое из заготовки диаметром 1800 мм.

Задачей изобретения является изготовление вала турбины, в особенности для паровой турбины, который пригоден для использования при высоких термических нагрузках с уменьшающимся в аксиальном направлении температурным режимом и с максимальной температурой выше 550oC. Другая задача изобретения заключается в разработке способа изготовления такого вала турбины.

Согласно изобретению, задача в отношении вала турбины решается за счет направленного вдоль оси вращения вала турбины, который имеет первую, аксиально направленную область с максимальным радиусом R1 и прилегающую к ней вторую, аксиально направленную область с максимальным радиусом R2 > R1, причем первая область выполнена из первого основного материала, а вторая область выполнена из второго основного материала при использовании сплава на основе железа с содержанием хрома 8,0-12,0% (данные указываются в массовых процентах), температуры аустенитизации которых по существу являются одинаковыми. Первый основной материал пригоден для использования при высокой температуре, в особенности при температуре выше 550oC; второй основной материал пригоден для использования при более низкой температуре, в особенности от 350 до 550oC.

Первый основной материал имеет более низкую, указываемую в массовых процентах, долю никеля, чем второй основной материал, в особенности пониженную более чем на 0,1% долю никеля. Для каждого основного материала содержание в массовых процентах никеля составляет от 0,1 до 1,8%, предпочтительно для второго основного материала доля никеля составляет 1,0-1,5%, в особенности 1,3%, а для первого основного материала она составляет 0,2-0,6%. Содержание хрома в первом основном материале, в особенности для участка высокого давления паровой турбины, составляет (данные указываются в массовых процентах) 10- 12%, а доля хрома во втором основном материале, в особенности для участка низкого давления паровой турбины, составляет (данные указываются в массовых процентах) 9,5-10,5%, в особенности 9,8%.

В случае вала турбины с различными на отдельных участках сплавами на основе железа с одинаковой температурой аустенитизации, который в первой области с меньшим поперечным сечением включает основной материал в случае необходимости с повышенной долей хрома и пониженным содержанием никеля, чем во второй области с большим поперечным сечением, в первой области достигается высокая жаропрочность, высокая длительная прочность и достаточная вязкость разрушения. Во второй области выполняются высокие требования к пределу текучести и обеспечиваются в высшей степени пригодная ударная вязкость и вязкость разрушения. Требуемый предел текучести Rp02 может составлять примерно  Вязкость разрушения составляет, например, примерно 200 МПа, и для вязкости имеет значение то, что температура перехода из вязкого состояния в хрупкое составляет величину менее чем 25oC. Благодаря высокой жаропрочности первой области она пригодна в качестве участка высокого давления комбинированной паровой турбины высокого и низкого давления даже при начальных температурах пара от выше 550oC вплоть до примерно 650oC. Вторая область предпочтительно пригодна для использования при температурных нагрузках от 350oC вплоть до примерно 550oC. Благодаря разному выбору содержания хрома и никеля в первой области и во второй области, соответственно предъявляемым к материалу требованиям, в значительной степени независимо друг от друга селективно устанавливают жаропрочность в первой области и вязкость во второй области. В противоположность валу турбины, который изготовлен из единого материала, в этом случае не нужен никакой компромисс между длительной прочностью в термически более высоконагруженной области и вязкостью в термически несколько менее высоконагруженной второй области. Также за счет основных материалов аналогичного состава не возникает проблемы в том, что в зоне перехода между первой областью и второй областью происходит смешение основных материалов с отчетливо различающимися свойствами. Вдоль оси вращения вал турбины в областях с различным радиусом обладает разными термомеханическими свойствами. Этих свойств достигают за счет целенаправленно выбираемых разных химических составов. При этом области можно получать путем расплавления различным образом легированных электродов по способу электрошлакового переплава (способ ЭШП).

Вязкость разрушения составляет, например, примерно 200 МПа, и для вязкости имеет значение то, что температура перехода из вязкого состояния в хрупкое составляет величину менее чем 25oC. Благодаря высокой жаропрочности первой области она пригодна в качестве участка высокого давления комбинированной паровой турбины высокого и низкого давления даже при начальных температурах пара от выше 550oC вплоть до примерно 650oC. Вторая область предпочтительно пригодна для использования при температурных нагрузках от 350oC вплоть до примерно 550oC. Благодаря разному выбору содержания хрома и никеля в первой области и во второй области, соответственно предъявляемым к материалу требованиям, в значительной степени независимо друг от друга селективно устанавливают жаропрочность в первой области и вязкость во второй области. В противоположность валу турбины, который изготовлен из единого материала, в этом случае не нужен никакой компромисс между длительной прочностью в термически более высоконагруженной области и вязкостью в термически несколько менее высоконагруженной второй области. Также за счет основных материалов аналогичного состава не возникает проблемы в том, что в зоне перехода между первой областью и второй областью происходит смешение основных материалов с отчетливо различающимися свойствами. Вдоль оси вращения вал турбины в областях с различным радиусом обладает разными термомеханическими свойствами. Этих свойств достигают за счет целенаправленно выбираемых разных химических составов. При этом области можно получать путем расплавления различным образом легированных электродов по способу электрошлакового переплава (способ ЭШП).

Благодаря по существу одинаковой температуре аустенитизации, в зоне перехода между первой и второй областями свойства материала во всяком случае изменяются незначительно. Таким образом, они в значительной степени независимы от соответствующего химического состава. Благодаря аналогичному составу основных предшественников карбида и нитрида, как углерод, азот, ванадий, ниобий, молибден, вольфрам, в основных материалах для всего в целом вала турбины получается по существу единая температура аустенитизации. Таким образом, достигают того, что, в противоположность валам турбин с отчетливо различающимися основными материалами, первую область можно аустенитизировать при такой же температуре, как и вторую область. Различная температурная обработка, в особенности в случае участков высокого и низкого давления вала паровой турбины, оказывала бы отрицательное влияние на соответствующие процессы аустенитизации.

В настоящее время за одну стадию можно изготовлять в значительной степени не содержащую феррита структуру всего в целом вала турбины. Последующие температуры стабилизации и отпуска только незначительно отличаются друг от друга. Манипулирование различными температурами отпуска для разных областей в аксиальном направлении вала турбины, кроме того, не создает никаких технических проблем. Температура аустенитизации предпочтительно находится в пределах 950-1150oC, в особенности составляет величину примерно 1050oC.

Первый основной материал предпочтительно содержит (данные указываются в массовых процентах) 0-3% вольфрама, 0-3% кобальта и/или 0-2% рения. Доля вольфрама в особенности составляет 2,4-2,7% и/или доля кобальта составляет 2,4-2,6%. Путем добавки рения достигают также повышения длительной прочности.

В качестве других компонентов сплава первый основной материал содержит (данные указываются в массовых процентах):

от 0 до 0,5%, в особенности от 0,15 до 0,25%, молибдена;

от 0,1 до 0,3%, в особенности от 0,15 до 0,25%, ванадия;

от 0,02 до 0,18%, в особенности от 0,04 до 0,08%, ниобия;

от 0,05 до 0,25%, в особенности 0,08 до 0,12%, углерода;

от 0,01 до 0,07%, в особенности от 0,15 до 0,045%, азота;

и раскисляющие элементы, как менее 0,15% кремния, менее 0,7% марганца, в особенности от 0,4 до 0,6% марганца;

и остальное составляет железо, а также, при известных условиях, обусловленные процессом получения примеси, в особенности примеси фосфора, сурьмы, олова, алюминия, мышьяка, серы.

Первый основной материал может представлять собой сплав на основе железа высокой чистоты (сверхчистый, ультрасверхчистый) с очень незначительным содержанием примесей. Такие сплавы на основе железа, в особенности для сталей с содержанием хрома 12%, описываются, например, в материалах конференции " Сталь высокой чистоты, сталь сверхвысокой чистоты", 6-7 марта 1995 г., Copthorne Tara Hotel, Лондон, Великобритания, в статьях J. Nutting "The EPRI Survey on Superclean Steels", в особенности в таблице 1, а также W. Meyer, R. Bauer, G. Zeiler "Development of Production Technology and Manufacturing Experiences with Super Clean 3,5 NiCrMoV Steels", в особенности в таблицах, для стали с содержанием хрома 12% (Bot550S0).

По меньшей мере первый основной материал, то есть основной материал для области с меньшим радиусом и высокой жаропрочностью, в качестве дальнейшего компонента сплава содержит бор в количестве вплоть до 0,03 мас.%, в особенности от 0,005 до 0,02 мас.%.

В качестве других элементов сплава второй основной материал предпочтительно содержит:

от 1,0 до 1,6%, в особенности 1,4%, молибдена;

от 0,15 до 0,25%, в особенности 0,21%, ванадия;

от 0,03 до 0,07%, в особенности 0,05%, ниобия;

от 0,03 до 0,06%, в особенности 0,04%, азота;

вплоть до 0,1% кремния;

от 0,1 до 0,2%, в особенности 0,16%, углерода;

вплоть до 0,2% марганца.

Вал турбины предпочтительно пригоден для использования в паровой турбине, причем первая область служит для базирования рабочих лопаток участка высокого давления паровой турбины, а вторая область служит для базирования рабочих лопаток участка низкого давления паровой турбины. Во время функционирования паровой турбины участок высокого давления при этом может подвергаться воздействию температуры пара 550-650oC, что требует в высокой степени пригодной жаростойкости первой области, прежде всего в прилегающей к поверхности области. В окрестности оси вращения преобладают более низкие температуры, чем на поверхности, так что, в случае необходимости, также на участке высокого давления прилегающая к оси зона ядра может быть выполнена из основного материала с более низкой жаропрочностью, например, из второго основного материала. Вторая область, которая образует участок низкого давления паровой турбины и имеет больший радиус, чем первая область, в особенности на основании гораздо больших рабочих лопаток на участке низкого давления, а также пригодного большего радиуса, подвергается воздействию более высоких механических нагрузок, чем участок высокого давления. Поэтому для участка низкого давления необходима высокая вязкость, в особенности вязкость разрушения, которой достигают за счет соответствующего выбора компонентов сплава (более высокая доля никеля, в случае необходимости, меньшая доля хрома) для второго основного материала. При этом термическая нагрузка участка низкого давления предпочтительно составляет величину ниже 500oC, в особенности ниже 480oC. При этом предел текучести может находиться выше 720 МПа.

В отношении понижающейся при температурной нагрузке поверхности радиально в направлении оси вращения температуры в вале турбины, первая область предпочтительно имеет прилегающую к оси зону ядра, которая окружена зоной оболочки. Зона оболочки предпочтительно состоит из первого основного материала и таким образом обладает требующейся жаропрочностью. Зона ядра предпочтительно состоит из второго основного материала или третьего основного материала, который также обладает хорошей жаростойкостью. При этом зона ядра может быть получена путем электрошлакового переплава соответствующим образом легированного электрода или электродов.

Максимальный радиус R1 первой области, то есть участка высокого давления, предпочтительно составляет между 350 мм и примерно 750 мм. Максимальный радиус R2 второй области, то есть участка низкого давления, предпочтительно составляет между 700 мм и 1000 мм.

Задача в отношении способа изготовления вала турбины решается тем, что первую область получают путем расплавления электрода или нескольких электродов из первого основного материала, например, по способу электрошлакового переплава. Вторую область получают путем расплавления электрода или нескольких электродов из второго основного материала. Весь вал целиком можно изготавливать за одну стадию, причем сначала расплавляют электроды из первого основного материала и затем плавят электроды из второго основного материала или наоборот. Таким образом полученную заготовку вала турбины, например, путем ковки, можно доводить до соответствующих радиусов первой области и второй области. Термообработку полученного по способу ЭШП комбинированного вала турбины для первой и второй областей можно осуществлять идентичным образом. Предварительную обработку отводимым теплом осуществляют примерно при температуре 1100oC в течение продолжительности около 26 часов и продолжают проводить при медленном охлаждении примерно до температуры 680oC. За этой обработкой, в зависимости от диаметра вала, непосредственно следует качественная термообработка при температуре аустенитизации примерно 1070oC в течение продолжительности примерно 33 часа. Затем осуществляют отпуск, например, в течение продолжительности примерно 24 часа при температуре в пределах от 650 до 680oC, причем на отдельных участках можно использовать различные температуры отпуска.

Получения первой области с простирающейся вокруг оси вращения зоной ядра из второго основного материала согласно изобретению достигают тем, что выполненный из первого основного материала полый цилиндр заполняют вторым основным материалом путем расплавления одного или нескольких электродов. Полый цилиндр из первого основного материала может быть изготовлен обычным способом ковки. При заполнении полого цилиндра вторым основным материалом или третьим основным материалом с высокой жаропрочностью, например, посредством способа электрошлакового переплава (способ ЭШП), таким образом полученную заготовку первой области можно сваривать с затвердевшей плавильной ванной, полученной по способу ЭШП. Также можно наращивать первую область на второй области. Аналогичным образом, вторую область, то есть участок низкого давления, можно получать путем заполнения состоящего из второго основного материала полого цилиндра первым основным материалом или другим основным материалом.

С помощью представленных на фигурах примеров осуществления вал турбины и способ изготовления вала турбины поясняются подробнее. Фигуры представлены схематически и не в масштабе.

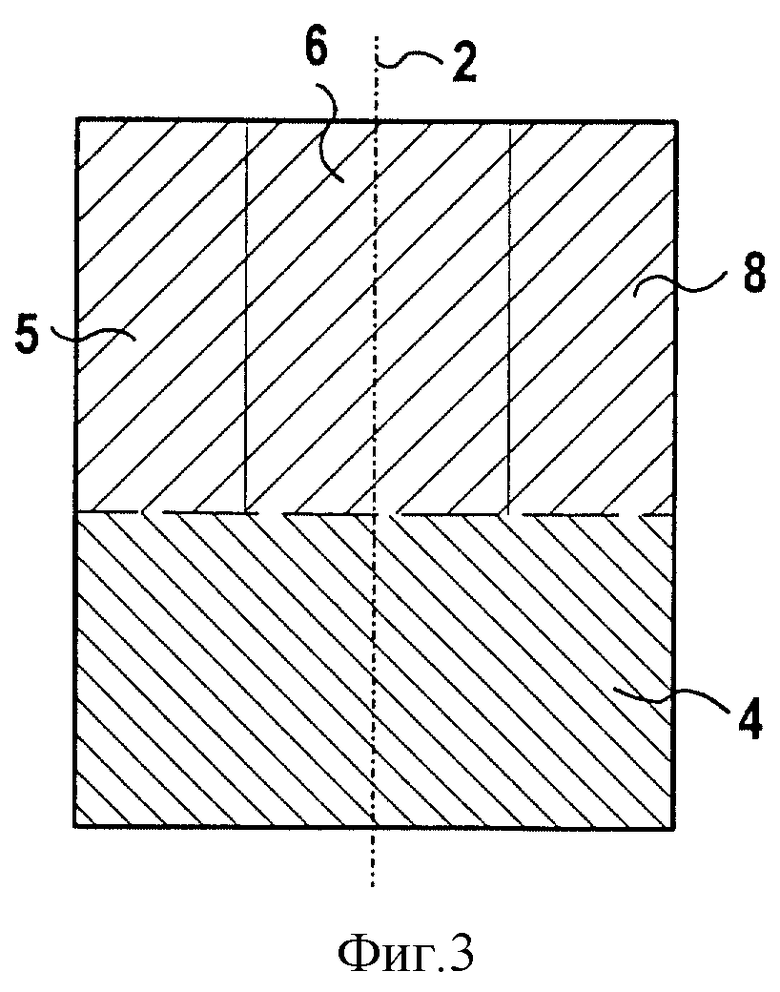

На фиг. 1 представлен направленный вдоль оси вращения вал паровой турбины, а на фиг. 2 и 3 представлена заготовка для вала паровой турбины.

На фиг. 1 представлены две различные формы выполнения направленного вдоль оси вращения 2 вала турбины 1. Вал турбины 1 имеет первую, симметричную вращению оси вращения область 4, которая представляет собой участок высокого давления, с радиусом R1. К первой области 4 примыкает вторая область 5, то есть участок низкого давления, которая, по сравнению с первой областью 4, имеет больший радиус R2. Следующие непосредственно, смотря по обстоятельствам, за первой областью 4, соответственно, второй областью 5 концы 3 вала турбины 1 служат опорой. В первом, представленном выше оси вращения 2 варианте выполнения, первую область 4 изготовляют полностью из первого основного материала, который обладает высокой жаропрочностью, так что вал турбины 1 пригоден для использования при начальных температурах пара примерно от 550oC до примерно 650oC. Первый основной материал содержит хром в количестве примерно 10,5 мас.% и никель в количестве примерно 0,75 мас.%. Наряду с другими компонентами сплава первый основной материал может содержать вплоть до 3,0 мас.% вольфрама, вплоть до 2,0 мас.% рения и примесь от 0,005 до 0,02 мас.% бора. Вторую область 5 изготовляют из второго основного материала, который по своему химическому составу аналогичен первому основному материалу. Содержание хрома составляет примерно 9,8 мас.% и содержание никеля составляет примерно 1,3 мас.%.

Оба основных материала обладают по существу одной и той же температурой аустенитизации.

В случае второго, представленного ниже оси вращения 2 варианта выполнения вала турбины 1, первая область 4 имеет аксиальную зону ядра 6 с радиусом R3, который меньше, чем радиус R1. Эту зону ядра 6 изготавливают из второго основного материала. Зона ядра 6 покрыта зоной оболочки 7, состоящей из первого основного материала. Таким образом, вал турбины 1 в прилегающей к поверхности зоне первой области 4, которая подвергается воздействию высоких температур пара, имеет желательную жаропрочность. В прилегающей к оси области, то есть зоне ядра 6, имеются более низкие температуры, так что жаропрочность второго основного материала оказывается достаточной и, таким образом, к тому же зона ядра 6 обладает высокой вязкостью разрушения второго основного материала.

На фиг. 2 представлена направленная вдоль оси вращения 2 заготовка вала турбины 1. Заготовка имеет первую область 4, на которой вдоль главной оси вращения 2 расположена вторая область 5. Первая область 4 представляет собой полый цилиндр 8 из первого жаропрочного основного материала. Внутри, зоне ядра 6, полого цилиндра 8 по способу электрошлакового переплава расплавляют не представленные на фигуре электроды из второго основного материала, так что зона ядра 6 постепенно заполняется вторым основным материалом. Таким образом, второй основной материал в первой области 4 образует прилегающую к оси зону ядра 6. Зону оболочки 8 получают обычным образом предпочтительно в виде симметричного вращению полого цилиндра, в особенности путем ковки. Вторую область 5 получают путем наращивания второго основного материала на первую область 4 и зону ядра 6 по способу электрошлакового переплава. Из представленной на фиг. 2 заготовки путем ковки можно изготавливать вал турбины 1 согласно фиг. 1 (второй вариант выполнения). Концы 3 можно затем приваривать.

Также возможно, что область 4 и зону ядра 6 изготавливают из второго основного материала, то есть материала для участка низкого давления паровой турбины, а область 5 изготавливают из первого основного материала, то есть жаропрочного материала участка высокого давления. Таким образом, участок низкого давления вала паровой турбины изготавливают в две стадии, причем, например, кольцеобразную зону оболочки 8 изготавливают обычным способом ковки. В этой зоне оболочки зону ядра 6 изготавливают из того же самого материала, а именно второго основного материала, по способу электрошлакового переплава. Таким образом, даже в установках для электрошлакового переплава, в которых нельзя изготовлять весь участок низкого давления, то есть область 5, путем заполнения зоны ядра 6 в выкованной зоне оболочки 8 можно изготавливать вплоть до достаточно больших уковываемые блоки. Соответствующая заготовка для вала турбины 1 с состоящей из зоны оболочки 8 и зоны ядра 6 второй областью 5 представлена на фиг. 3.

Изобретение отличается комбинированным валом турбины высокого и низкого давления для паровой турбины, в котором участок высокого давления с меньшим диаметром и участок низкого давления с большим диаметром получают, каждый, из аналогичного сплава на основе железа. При этом сплавы на основе железа содержат 8,0 - 12,5 мас.% хрома и, в случае необходимости, 0,1 - 1,8 мас.% никеля. Доля никеля на участке высокого давления ниже, чем соответствующая доля в случае участка низкого давления. Благодаря выбору аналогичных сплавов на основе железа предпочтительно в основном с одними и теми же предшественниками карбида и нитрида для вала турбины как единого целого можно применять единую температуру аустенитазации, составляющую примерно 1050oC. Сплав на основе железа участка высокого давления может содержать вплоть до 3 мас.% кобальта и/или вплоть до 2 мас.% рения. Далее, участок высокого давления может иметь прилегающую к оси зону ядра из того же самого сплава, что и участок низкого давления, причем эта зона ядра окружена зоной оболочки, которая изготовлена из особенно жаропрочного сплава на основе железа участка высокого давления. За счет выбора разных сплавов на основе железа в прилегающей к поверхности области вала турбины можно раздельно учитывать особые термические и механические нагрузки на участке низкого давления и на участке высокого давления. Таким образом, участок высокого давления выполнен так, что он обладает высокой жаропрочностью для температур пара от 550 до 650oC, а участок низкого давления особенно отвечает высоким требованиям, предъявляемым к пределу текучести.

Слиток для вала турбины на 100% можно изготовлять по способу электрошлакового переплава путем расплавления нескольких электродов различного химического состава или путем расплавления такого рода электродов в предварительно изготовленной кольцевой детали из одной из упомянутых комбинаций сплава (первый основной материал, второй основной материал).

Изобретение относится к валу турбины (1), в особенности для паровой турбины, который направлен вдоль оси вращения (2), и способ его получения. Вал турбины (1) имеет первую область (4), аксиально направленную с максимальным радиусом R1, и прилегающую к ней вторую аксиально направленную область (5) с максимальным радиусом R2>R1. Первая область (4) включает первый основной материал для использования при первой температуре, вторая область (5) выполнена из второго основного материала для использования при второй температуре, более низкой по сравнению с первой температурой. Используемый сплав на основе железа для первого и второго основных материалов, смотря по обстоятельствам, содержит долю 8,0 - 12,5 мас.% при по существу одинаковой температуре аустенитизации. Способ получения турбины происходит путем расплавления одного электрода или нескольких электродов из первого основного материала с получением первой области (4) и путем расплавления одного или нескольких электродов из второго основного материала с получением второй области (4) так, что оси связаны друг с другом. Изобретение позволяет использовать вал при высоких термических нагрузках с уменьшающимся в аксиальном направлении температурным режимом и с максимальной температурой выше 550oC. 2 с. и 12 з. п. ф-лы, 3 ил.

Приоритет по пунктам:

29.02.1996 - по пп.1, 2, 9 - 12;

15.07.1996 - по пп.3 - 8, 13, 14.0

| US 5161950 A, 10.11.1992 | |||

| СВАРНОЙ РОТОР ТУРБОМАШИНЫ | 1989 |

|

RU2033524C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ РОТОР ТУРБОКОМПРЕССОРА | 1991 |

|

RU2030600C1 |

| СИСТЕМА ИЗ ШЕЙНОГО ПРОТЕЗА И УСТАНОВОЧНОГО ИНСТРУМЕНТА | 2004 |

|

RU2309707C2 |

| Инструмент для чистовой и упрочняющей обработки наружных поверхностей вращения | 1977 |

|

SU639691A2 |

| US 4587700 A, 13.05.1986. | |||

Авторы

Даты

2001-10-20—Публикация

1997-02-19—Подача