Изобретение относится к защитному слою для защиты детали от коррозии и окисления при высоких температурах согласно пункту 1 формулы изобретения, к детали, причем деталь является, в частности, деталью газовой турбины, согласно пункту 6 формулы изобретения и способу согласно пункту 7 формулы изобретения.

Изобретение относится, в частности, к защитному слою для детали, которая выполнена из жаропрочного сплава на основе никеля или кобальта.

Защитные слои для металлических деталей, которые должны повышать их коррозионную стойкость и/или устойчивость против окисления, известны в технике в большом количестве. Большинство из этих защитных слоев известны под сборным названием MCrAlX; причем М является по крайней мере одним из элементов группы, содержащей железо, кобальт и никель, другими существенными компонентами являются хром, алюминий и Х означает иттрий, причем последний может быть заменен также полностью или частично эквивалентным ему элементом из группы, содержащей скандий и элементы редкоземельных металлов.

Типичные покрытия этого вида известны из патентов США 4005989 и 4034142.

Из ЕР-А 0194392 являются известными, кроме того, многочисленные специальные составы для защитных слоев выше названного типа с добавками других элементов для различных целей применения. При этом также упомянут элемент рений с добавками до 10% содержания по весу наряду с многими другими добавляемыми по выбору элементами. Вследствие мало специфицированных других областей для возможных добавок, однако ни один из указанных защитных слоев не является квалифицированным для особых условий, которые появляются, например, на рабочих лопатках и направляющих лопатках газовых турбин с высокими входными температурами, которые должны эксплуатироваться в течение больших периодов времени.

Защитные слои, которые содержат рений, известны также из патента США 5154885, ЕР-А 0412397, DE 69401260 Т2 и WO 91/02108 А1. Следующее из этих документов в целом раскрытие относительно действия рения должно в полном объеме добавляться к настоящему раскрытию.

Также ЕР 1306454 A1 раскрывает защитный слой, состоящий из никеля, кобальта, хрома, алюминия, рения и иттрия. Данных о содержании никеля и кобальта не имеется.

US 6346134 В1 раскрывает слой MCrAlY, с содержанием хрома от 20 до 35 вес.%, содержанием алюминия от 5 до 15 вес.%, добавками гафния, рения, лантана или тантала, а также высоким содержанием иттрия от 4 до 6 вес.%.

US 6280857 В1 раскрывает жаропрочный защитный слой, который содержит элементы кобальт, хром и алюминий на основе никеля, выборочно добавку рения, а также вынужденные примеси иттрия и кремния.

Пояснения относительно нанесения защитного слоя на термически высоконагружаемую деталь газовой турбины следуют из ЕР 025375491.

Стремление к повышению входных температур как в стационарных газовых турбинах, так и в авиационных двигателях имеет в специальной области газовых турбин большое значение, так как входные температуры являются важными определяющими величинами для достижимых с газовыми турбинами термодинамических коэффициентов полезного действия. За счет применения специально разработанных сплавов в качестве основных материалов для термически высоконагружаемых деталей, как направляющие и рабочие лопатки, в частности, за счет использования монокристаллических жаропрочных сплавов, являются возможными входные температуры явно выше 1000°С. Между тем, уровень техники позволяет входные температуры 950°С и выше в стационарных газовых турбинах, а также 1100°С и выше в газовых турбинах авиационных двигателей.

Примеры выполнения лопатки турбины с монокристаллической подложкой, которая со своей стороны может быть выполнена комплексной, следуют из WO 91/01433 А1.

В то время как предельная допустимая физическая нагрузка разработанных между тем основных материалов для высоконагружаемых деталей относительно возможных повышений входных температур является в основном непроблематичной, для достижения достаточной стойкости против окисления и коррозии нужно прибегать к защитным покрытиям. Наряду с достаточной химической стойкостью защитного слоя под воздействиями, которые следует ожидать от дымовых газов при температурах по порядку величины 1000°С, защитный слой должен иметь также достаточно хорошие механические свойства, не в последнюю очередь в связи с механическим взаимодействием между защитным слоем и основным материалом. В частности, защитный слой должен быть достаточно пластичным, чтобы иметь возможность следовать за возможными деформациями основного материала и не растрескиваться, так как таким образом создавались бы точки для действия окисления и коррозии. При этом типичным образом возникает проблема, что повышение содержания таких элементов, как алюминий и хром, которые могут улучшать стойкость защитного слоя против окисления и коррозии, приводит к ухудшению пластичности защитного слоя так, что нужно считаться с механическим отказом, в частности образованием трещин, при обычно появляющейся в газовой турбине механической нагрузке. Примеры для уменьшения пластичности защитного слоя за счет элементов хром и алюминий известны в уровне техники.

Из WO 01/09403 А1 известен жаропрочный сплав для подложки, которая также содержит рений. Там описано, что интерметаллические фазы, образованные рением, понижают долговременную стабильность жаропрочного сплава. Это может быть уменьшено с помощью добавки рутения.

В соответствии с этим в основе изобретения лежит задача указания защитного слоя, который имеет хорошую жаростойкость при коррозии и окислении, имеет хорошую долговременную стабильность и, кроме того, особенно хорошо приспособлен к механической нагрузке, которая может ожидаться, в частности, в газовой турбине при высокой температуре.

Задача решается посредством защитного слоя согласно пункта 1 формулы изобретения и способа для изготовления защитного слоя согласно пункта 7 формулы изобретения.

В зависимых пунктах формулы изобретения приведены дальнейшие выгодные меры.

Перечисленные в зависимых пунктах формулы изобретения меры можно предпочтительным образом комбинировать между собой.

В основе изобретения лежит, между прочим, знание, что защитный слой в слое и в переходной области между защитным слоем и основным материалом имеет выделения хрома-рения. Эти усиленно образующиеся со временем и с температурой в применении хрупкие фазы приводят при эксплуатации к сильно выраженным продольным трещинам в слое, как и в пограничном слое основного материала с последующим отделением слоя. За счет взаимодействия с углеродом, который может диффундировать в слой из основного материала или во время термической обработки в печи через поверхность в слой, хрупкость выделений хрома-рения дополнительно повышается. За счет окисления хром-рениевых фаз движущая сила для образования трещин еще больше усиливается.

Важным при этом является также влияние кобальта, который определяет термические и механические характеристики.

Другая задача изобретения состоит в том, чтобы указать деталь, которая имеет повышенную защиту от коррозии и окисления.

Задача решается также с помощью детали согласно пункта 6 формулы изобретения, в частности, детали газовой турбины или паровой турбины, которая содержит защитный слой выше описанного вида для защиты против коррозии и окисления при высоких температурах.

Изобретение поясняется в последующем более подробно.

При этом показывают:

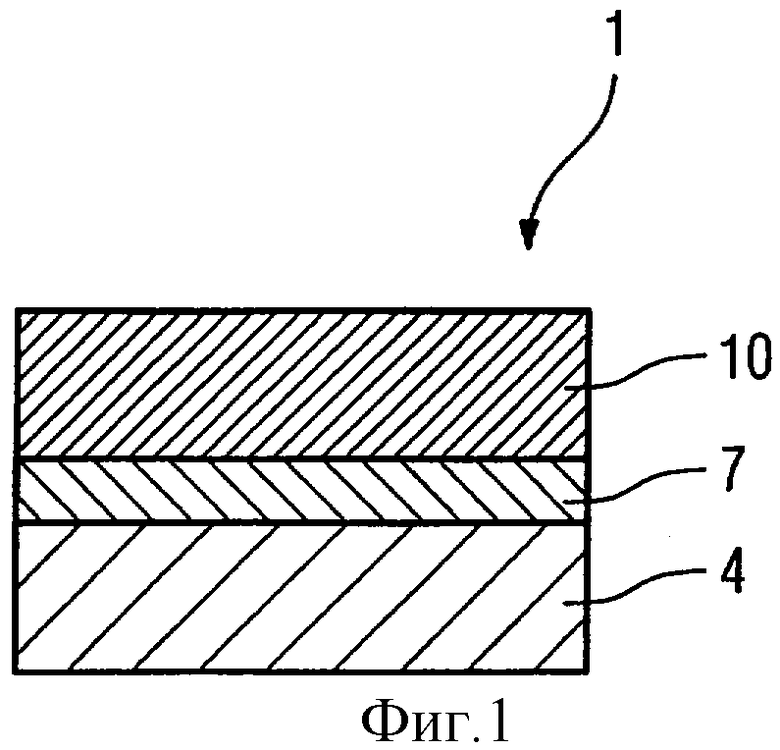

фиг.1 - систему слоев с защитным слоем,

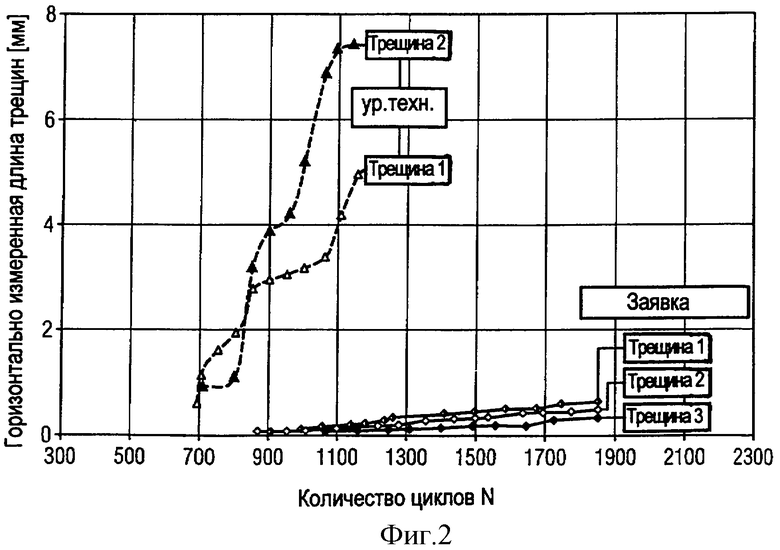

фиг.2 - результаты испытаний циклических испытаний нагружением,

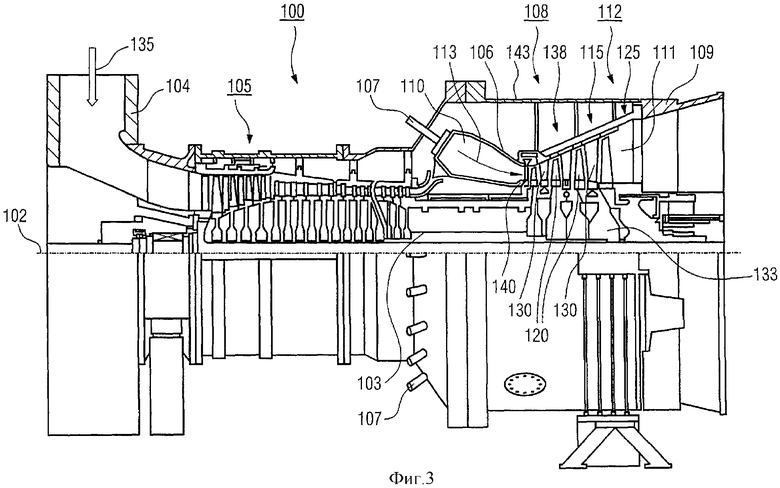

фиг.3 - газовую турбину,

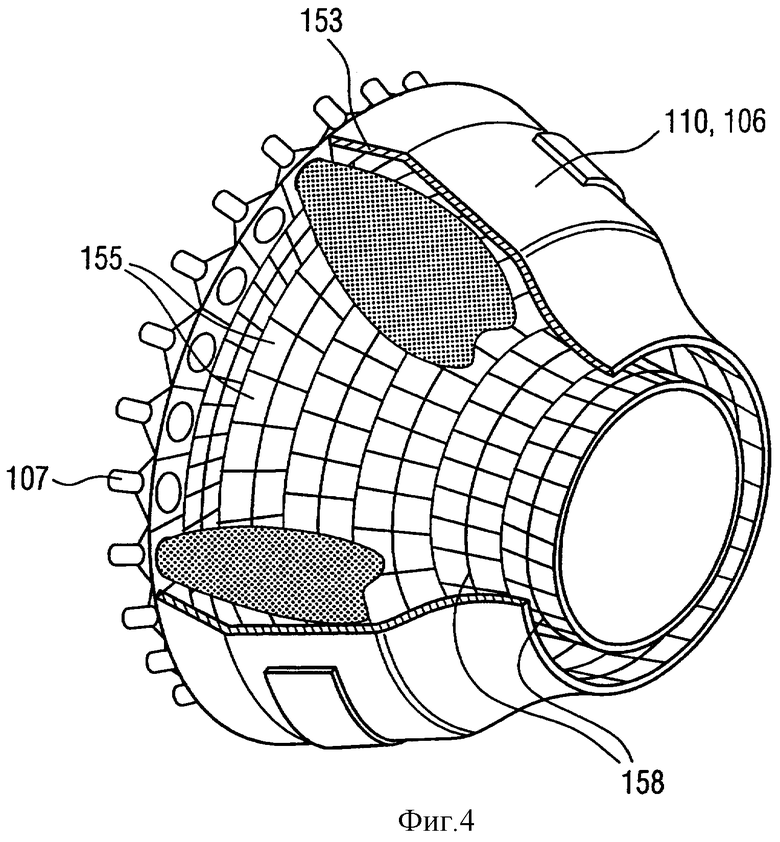

фиг.4 - камеру сгорания и

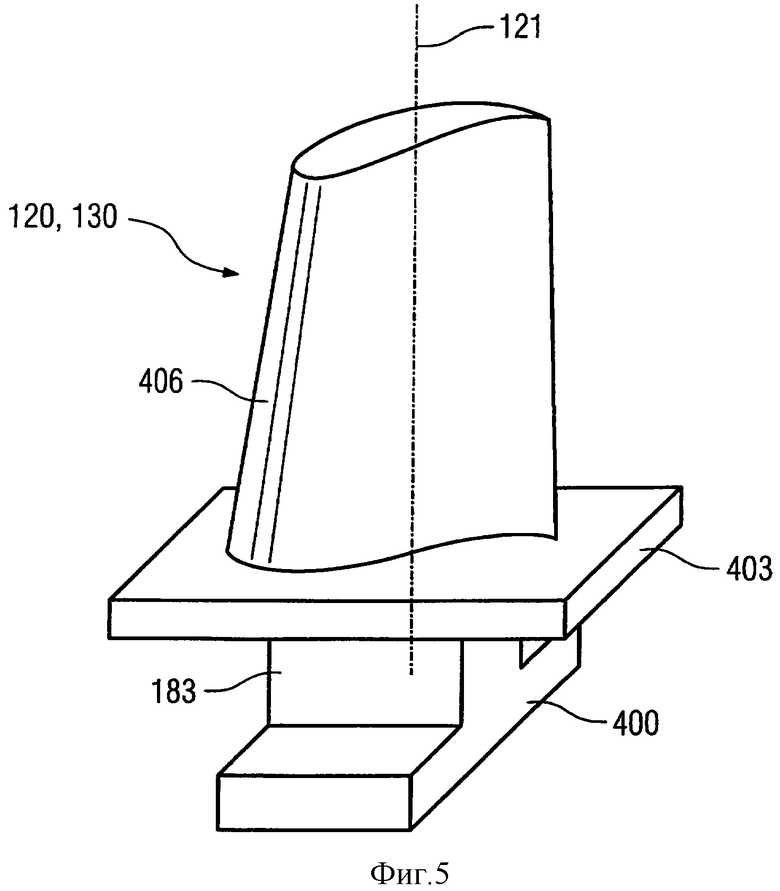

фиг.5 - турбинную лопатку.

Согласно изобретению защитный слой 7 (Фиг.1) для защиты детали от коррозии и окисления при высокой температуре содержит в основном следующие элементы (указания долей даны в весовых процентах):

0,5 до 2% рений,

15 до 21% хром,

24 до 26% кобальт,

9 до 11,5% алюминий,

0,05 до 0,7% иттрий и/или по крайней мере один эквивалентный металл из группы, содержащей скандий и элементы редкоземельных металлов, остаток никель, а также обусловленные изготовлением загрязнения (NiCoCrAlY). При этом используют выгодное действие элемента рений при предотвращении образования хрупких фаз.

Следует констатировать, что доли отдельных элементов являются особенно согласованными относительно их действий, которые могут рассматриваться в связи с элементом рений. Если доли выбраны таким образом, что не образуются никакие хром-рениевые выделения, то во время использования защитного слоя предпочтительным образом не возникает никаких хрупких фаз так, что срок службы улучшается и продлевается.

Это происходит не только за счет низкого содержания хрома, но также с учетом влияния алюминия на фазообразование, за счет точного выбора содержания алюминия.

Выбор 24 до 26% кобальта неожиданным образом заметно и свехпропорционально улучшает термические и механические свойства защитного слоя 7. В случае этого узко выбранного диапазона содержания кобальта особенно хорошо подавляется возникновение и дальнейшее образование γ′-фазы сплава, которая нормально ведет к пику в температурном коэффициенте расширения сплава. Этот пик при высокотемпературном нагреве детали с защитным слоем 7 (пуск турбины) или других температурных колебаниях вызывал бы иначе высокие механические напряжения (thermal mismatch) между защитным слоем 7 и подложкой 4.

Это резко снижается за счет выбранного согласно изобретению содержания кобальта.

Во взаимодействии со снижением хрупких фаз, которые отрицательно сказываются особенно в случае высоких механических характеристик, за счет уменьшения механических напряжений посредством выбранного содержания кобальта улучшаются механические характеристики.

Также желательному образованию β-фазы сплава особенно способствует выбранное согласно изобретению содержание кобальта.

Выгодным является при этом устанавливать содержание рения на 1 до 1,8%, содержание хрома на 16 до 18%, содержание алюминия на 9,5 до 11% и содержание иттрия на 0,3 до 0,5%.

Защитный слой имеет при хорошей коррозионной стойкости особенно хорошую стойкость против окисления и отличается также особенно хорошими характеристиками пластичности так, что он является особенно качественным для применения в газовой турбине при дальнейшем повышении входной температуры. Во время эксплуатации охрупчивание вряд ли проявляется, так как слой почти не содержит выделений хрома-рения, которые охрупчиваются в ходе применения. Жаропрочный сплав не имеет никаких или имеет максимально 6 об.% выделений хрома-рения.

Особенно выгодным является при этом устанавливать содержание рения приблизительно на 1,5%, содержание хрома приблизительно на 17%, содержание алюминия приблизительно на 10%, содержание кобальта приблизительно на 25% и содержание иттрия приблизительно на 0,3%. Известные колебания получаются вследствие массового промышленного изготовления так, что применяют также содержания иттрия от 0,2% до 0,3% или, соответственно, от 0,2% до 0,4% и также получают хорошие характеристики.

Такую же важную роль в подлежащем напылению порошке играют микроэлементы, которые образуют выделения и тем самым представляют собой охрупчивания.

Порошки наносят, например, плазменным напылением (APS, LPPS, VPS,...). Можно представить себе также другие способы (PVP, CVD,...).

Сумма микроэлементов в напыляемом порошке в сумме является, в частности, <0,5% и предпочтительным образом распределяется на некоторые элементы следующим образом: углерод <250 ppm, кислород <400 ppm, азот <100 ppm и водород <50 ppm.

Описанный защитный слой действует также в качестве связующего слоя к жаропрочному сплаву.

На этот слой можно наносить дополнительные слои, в частности, керамические теплоизолирующие слои.

В случае этой детали защитный слой нанесен предпочтительным образом на подложку из жаропрочного сплава на основе никеля или кобальта. В качестве подложки подходит, в частности, следующий состав (данные в весовых процентах):

0,03 до 0,05% углерод,

18 до 19% хром,

12 до 15% кобальт,

3 до 6 % молибден,

1 до 1,5% вольфрам,

2 до 2,5% алюминий,

3 до 5% титан,

по выбору небольшие доли тантала, ниобия, бора и/или циркония, остаток никель.

Такие материалы являются известными как ковкие сплавы под названиями Udimet 520 и Udimet 720.

Альтернативно для подложки детали может использоваться следующий состав (данные в весовых процентах):

0,1 до 0,15% углерод,

18 до 22% хром,

18 до 19% кобальт,

0 до 2% вольфрам,

0 до 4% молибден,

0 до 1,5% тантал,

0 до 1% ниобий,

1 до 3% алюминий,

2 до 4% титан,

0 до 0,75% гафний,

по выбору небольшие доли бора и/или циркония, остаток никель.

Составы такого вида известны как литейные сплавы под названиями GTD222, IN939, IN6203 и Udimet 500.

Следующей альтернативой для подложки детали является следующий состав (данные в весовых процентах):

0,07 до 0,1% углерод,

12 до 16% хром,

8 до 10% кобальт,

1,5 до 2% молибден,

2,5 до 4% вольфрам,

1,5 до 5% тантал,

0 до 1% ниобий,

3 до 4% алюминий,

3,5 до 5% титан,

0 до 0,1% цирконий,

0 до 1% гафний,

по выбору небольшие доли бора, остаток никель. Составы такого вида известны как литейные сплавы PWA1483SX, IN738LC, GTD111, IN792CC и IN792DS; в качестве особенно предпочтительного рассматривается материал IN738LC.

В качестве следующей альтернативы для подложки детали рассматривается следующий состав (данные в весовых процентах):

примерно 0,25% углерод,

24 до 30% хром,

10 до 11% никель,

7 до 8% вольфрам,

0 до 4% тантал,

0 до 0,3% алюминий,

0 до 0,3% титан,

0 до 0,6% цирконий,

по выбору небольшие доли бора, остаток кобальт.

Такие составы вида известны как литейные сплавы под названиями FSX414, Х45, ECY768 и MAR-M-509. Толщину защитного слоя предпочтительным образом выбирают на значении между около 100 мкм и 300 мкм.

Защитный слой является особенно пригодным для защиты детали от коррозии и окисления, в то время как деталь нагружается дымовым газом при температуре материала порядка 950°С, в авиационных турбинах также порядка 1100°С.

Тем самым защитный слой согласно изобретению зарекомендовал себя особенно качественным для защиты детали газовой турбины, в частности направляющей лопатки, рабочей лопатки или других компонентов, которые нагружаются горячим газом перед или в турбине газовой турбины.

Слой может быть применен в качестве оверлея (защитного слоя для внешнего слоя) или в качестве связующего слоя (защитный слой является промежуточным слоем).

Фиг.1 показывает в виде детали систему слоев 1.

Система слоев 1 состоит из подложки 4. Подложка 4 может быть металлической и/или керамической. В частности, в случае деталей турбины, например рабочих 120 (Фиг.2) или направляющих лопаток турбины 130 (Фиг.3, 5), облицовкок камеры сгорания 155 (Фиг.4), а также других корпусных деталей паровой или газовой турбины 100 (Фиг.5), подложка 4 выполнена из жаропрочного сплава на основе никеля, кобальта или железа.

На подложке 4 имеется соответствующий изобретению защитный слой 7.

Предпочтительно этот защитный слой 7 наносят способом плазменного напыления низкого давления LPPS (Low Pressure Plasma Spraying).

Он может быть использован в качестве внешнего слоя или промежуточного слоя.

В последнем случае на защитном слое 7 находится керамический теплоизолирующий слой 10. Слой 7 можно наносить на вновь изготовленные детали и на восстановленные детали.

Восстановление или ремонт (Refurbishment) означает, что детали после их использования освобождают, при необходимости, от слоев (теплоизолирующий слой) и удаляют продукты коррозии и окисления, например, путем обработки кислотой (кислотная очистка). При необходимости должны еще ремонтироваться трещины. После этого на такую деталь можно снова наносить покрытия, так как подложка 13 является очень дорогой.

Фиг.2 показывает результаты испытаний нагружаемых образцов, которые подвергались циклическим нагрузкам. При этом образцы подвергались определенной механической, циклической нагрузке (циклическое нагружение) и циклическим термическим нагрузкам (TMF-испытания на термомеханическую усталость).

Фиг.2 показывает результаты испытаний для образца с составом согласно настоящей заявке (Заявка) и результаты испытаний для слоя согласно уровню техники (Ур. техн.), который имеет состав согласно патентам US 5154885, US 5273712 или US 5268238.

Испытания производились с контролем растяжения с растяжением 51%.

Слои были нанесены на подложку из сплава с наименованием PWA1484 (Pratt&Whitney Alloy).

На Фиг.2 нанесена горизонтально измеренная длина трещин в зависимости от количества циклов.

Можно явно видеть, что слой согласно уровню техники имеет трещины уже при 700 циклах, которые растут гораздо быстрее, чем в слое согласно заявке.

В слое согласно заявке лишь при приближении к 900 циклам появляются трещины, которые, кроме того, являются еще значительно меньшими, чем в слое согласно уровню техники. Также рост трещин через некоторое количество циклов является значительно меньше.

Это показывает превосходство слоя согласно изобретению.

Фиг.3 показывает в виде примера газовую турбину 100 в продольном разрезе.

Газовая турбина 100 имеет внутри установленный с возможностью вращения вокруг оси вращения 102 ротор 103, который обозначается также как ротор турбины. Вдоль ротора 103 следуют друг за другом корпус всасывания 104, компрессор 105, например, имеющая форму тора камера сгорания 110, в частности, кольцевая камера сгорания 106 с множеством коаксиально расположенных горелок 107, турбина 108 и корпус отходящих газов 109.

Кольцевая камера сгорания 106 сообщается, например, с кольцеобразным каналом горячего газа 111. Там, например, четыре включенных друг за другом ступени турбины 112 образуют турбину 108.

Каждая ступень турбины 112 образована, например, из двух лопастных колец. При рассмотрении в направлении течения рабочей среды 113 в канале горячего газа 111 после ряда направляющих лопаток 115 следует ряд 125, образованный из рабочих лопаток 120.

Направляющие лопатки 130 при этом закреплены на внутреннем корпусе 138 статора 143, в то время как рабочие лопатки 120 ряда 125 размещены, например, посредством диска турбины 133 на роторе 103. С ротором 103 связан генератор или рабочая машина (не представлены).

Во время работы газовой турбины 100 через корпус всасывания 104 всасывают и сжимают компрессором 105 воздух 135. Стоящий в распоряжении на турбинном конце компрессора 105 сжатый воздух направляют к горелкам 107 и смешивают там с топливом. Смесь затем сжигают при образовании рабочей среды 113 в камере сгорания 110. Оттуда рабочая среда 113 течет вдоль канала горячего газа 111 на направляющие лопатки 130 и рабочие лопатки 120. На рабочих лопатках 120 рабочая среда 113 расширяется с передачей импульса так, что рабочие лопатки 120 приводят в движение ротор 103, а тот - связанную с ним рабочую машину.

Подверженные действию горячей рабочей среды 113 детали во время эксплуатации газовой турбины 100 подвержены термическим нагрузкам. Направляющие лопатки 130 и рабочие лопатки 120 при рассмотрении в направлении потока рабочей среды 113 первой ступени турбины 112 наряду с облицовывающими кольцевую камеру сгорания 106 кирпичами теплозащитного экрана нагружаются термически сильнее всего.

Чтобы противостоять господствующим температурам, их охлаждают посредством охлаждающего средства.

Также подложки могут иметь направленную структуру, то есть они являются монокристаллическими (SX-структура) или имеют продольно направленные зерна (DS-структура). В качестве материала применяют жаропрочные сплавы на основе железа, никеля или кобальта.

Например, применяют жаропрочные сплавы, как они известны из ЕР 1204776, ЕР 1306454, ЕР 1319729, WO 99/67435 или WO 00/44949. Эти описания относительно состава жаропрочных сплавов и их преимуществ являются частью раскрытия заявки.

Лопатки 120, 130 содержат соответствующие изобретению защитные слои 7 от коррозии и окисления (MCrAlX; M является по крайней мере одним элементом группы: железо (Fe), кобальт (Со), никель (Ni), Х означает иттрий (Y), кремний (Si) и/или по крайней мере один элемент редкоземельных металлов) и/или теплоизолирующий слой для защиты от тепла. Теплоизолирующий слой состоит, например, из ZrO2, Y2O4-ZrO2, то есть он не является частично или полностью стабилизированным за счет оксида иттрия и/или оксида кальция и/или оксида магния. С помощью подходящих способов нанесения покрытий как, например, электронно-лучевое испарение (EB-PVD, осаждение из паровой фазы, получаемой электронным лучом), получают столбчатые зерна в теплоизолирующем слое.

Направляющая лопатка 130 имеет обращенный к внутреннему корпусу 138 турбины 108 хвост направляющей лопатки (здесь не представлен) и противоположную хвосту направляющей лопатки головную часть направляющей лопатки. Головная часть направляющей лопатки обращена к ротору 103 и установлена на зажимном кольце 140 статора 143.

Фиг.4 показывает камеру сгорания 110 газовой турбины, которая может иметь систему слоев 1.

Камера сгорания 110 выполнена, например, в виде так называемой кольцевой камеры сгорания, в которой множество горелок 102, расположенных в направлении периметра вокруг вала турбины 103, входят в общее пространство камеры сгорания. Для этого камера сгорания 110 выполнена в целом в виде кольцевой структуры, которая позиционирована вокруг вала турбины 103.

Для достижения сравнительно высокого коэффициента полезного действия камера сгорания 110 рассчитана для сравнительно высокой температуры рабочей среды М порядка 1000°С до 1600°С. Для осуществления возможности сравнительно большого срока службы также при этих, неблагоприятных для материалов эксплуатационных параметрах, стенка камеры сгорания 153 снабжена на своей обращенной к рабочей среде М стороне внутренней облицовкой, образованной из элементов теплозащитного экрана 155. Каждый элемент теплозащитного экрана 155 на стороне рабочей среды снабжен особенно жаростойким защитным слоем или изготовлен из жаростойкого материала и имеет защитный слой 7 согласно Фиг.1.

Вследствие высоких температур внутри камеры сгорания 110, кроме того, для элементов теплозащитного экрана 155 или, соответственно, для их крепежных элементов предусмотрена система охлаждения.

Материалы стенки камеры сгорания и ее покрытий могут быть подобными материалам лопаток турбины 120, 130.

Камера сгорания 110 рассчитана, в частности, для детектирования потерь элементов теплозащитного экрана 155. Для этого между стенкой камеры сгорания и элементами теплозащитного экрана 155 расположено множество температурных датчиков 158.

Фиг.5 показывает в перспективном изображении лопатку 120, 130, которая содержит систему слоев 1 с соответствующим изобретению защитным слоем 7.

Лопатка 120, 130 простирается вдоль продольной оси 121. Лопатка 120, 130 содержит последовательно друг за другом вдоль продольной оси 121 область крепления 400, граничащую с ней платформу лопатки 403, а также область рабочей стороны лопатки 406. В частности, в области рабочей стороны лопатки 406 выполнен защитный слой 7 или система слоев 1 согласно Фиг.1.

В области крепления 400 образован хвост лопатки 183, который служит для крепления рабочих лопаток 120, 130 на валу. Хвост лопатки 183 выполнен Т-образным. Возможными являются также другие формы выполнения, например в виде елочного или ласточкина хвоста. В обычных лопатках 120, 130 во всех областях 400, 403, 406 лопаток 120, 130 применяют массивные металлические материалы. Рабочая лопатка 120, 130 может быть при этом изготовлена с помощью способа литья, с помощью способа ковки, с помощью способа фрезерования или их комбинации.

Изобретение относится к защитному слою для защиты детали от коррозии и окисления при высоких температурах. Защитный слой состоит из следующих элементов, вес.%: рений 0,5-2, хром 15-21, кобальт 24-26, алюминий 9-11,5, иттрий и/или по меньшей мере один эквивалентный металл из группы, содержащей скандий и элементы редкоземельных металлов 0,05-0,7, рутений 0,0-1, никель, а также обусловленные изготовлением неизбежные примеси - остальное. Защитный слой может содержать микроэлементы, углерод, кислород, азот и водород в сумме <0,5%, причем содержание углерода составляет <250·10-4, содержание кислорода составляет <400·10-4, содержание азота составляет<100-10-4 и содержание водорода составляет <50·10-4. Получают защитный слой, который имеет высокую жаростойкость при коррозии и окислении, хорошую долговременную стабильность и приспособлен к механической нагрузке, в частности, в газовой турбине при высокой температуре. 3 н. и 6 з.п. ф-лы, 5 ил.

причем содержание углерода составляет <250·10-4,

содержание кислорода составляет <400·10-4,

содержание азота составляет <100·10-4 и

содержание водорода составляет <50·10-4 и получают защитный слой по п.1.

| US 6280857 B1, 28.08.2001 | |||

| ЗАЩИТНЫЙ СЛОЙ ДЛЯ ЗАЩИТЫ ДЕТАЛИ ОТ КОРРОЗИИ, ОКИСЛЕНИЯ И ТЕРМИЧЕСКОЙ ПЕРЕГРУЗКИ, А ТАКЖЕ СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2147624C1 |

| ИЗДЕЛИЕ ДЛЯ НАПРАВЛЕНИЯ ГОРЯЧЕГО, ОКИСЛЯЮЩЕГО ГАЗА | 1996 |

|

RU2149202C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 6346134 B1, 12.02.2002 | |||

| US 5273712 A, 28.12.1993. | |||

Авторы

Даты

2008-09-20—Публикация

2004-09-08—Подача