Изобретение относится к слоистой системе с пирохлорами по п.1 формулы изобретения.

Такая слоистая система имеет основание из металлического сплава на основе никеля или кобальта. Подобные изделия служат прежде всего в качестве конструктивных элементов газовой турбины, в частности лопаток газовой турбины или тепловых экранов. Конструктивные элементы подвергаются действию потока горячих агрессивных горючих газов. Поэтому они должны выдерживать высокие термические нагрузки. Кроме того, требуется, чтобы эти элементы были устойчивы к окислению и коррозии. В первую очередь, к подвижным деталям, например лопаткам газовой турбины, но также и к статическим конструктивным элементам будут предъявляться механические требования. Производительность и кпд газовой турбины, в которой используются конструктивные элементы, подвергающиеся действию горячих газов, повышаются с повышением рабочей температуры. Чтобы достичь высокого кпд и высокой производительности, компоненты газовых турбин, испытывающие действие особо высоких температур, покрывают керамическим материалом. Он действует как теплоизолирующий слой между потоком горячего газа и металлической основой.

От потока агрессивных горячих газов металлическую основную часть детали защищают покрытиями. При этом современные конструктивные детали имеют, по большей части, несколько покрытий, каждое из которых выполняет особые задачи. Таким образом, налицо многослойная система.

Так как производительность и кпд газовых турбин повышаются с повышением рабочей температуры, достичь более высокой производительности газовых турбин снова и снова пытались путем совершенствования системы покрытий.

Документ EP 0944746 B1 раскрывает применение пирохлоров в качестве теплоизолирующего слоя. Однако для применения материала в качестве теплоизолирующего слоя требуются не только хорошие теплоизолирующие свойства, но также хорошее сцепление с основанием.

В документе EP 0992603 A1 раскрывается теплоизолирующая слоистая система из оксида гадолиния и диоксида циркония, которая не обязана иметь пирохлорную структуру.

Поэтому задачей изобретения является создание слоистой системы, которая имеет хорошие теплоизолирующие свойства, а также хорошее сцепление с основанием и тем самым длительный срок службы всей слоистой системы.

В основе изобретения лежат накопленные знания о том, что для того, чтобы достичь длительного срока службы, надо рассматривать и оптимизировать всю систему как целое, а не отдельные слои, или рассматривать отдельные слои изолированно друг от друга.

Эта задача решена путем создания слоистой системы по пункту 1.

В зависимых пунктах приводятся дальнейшие преимущественные признаки, которые могут комбинироваться выгодным способом.

Показано:

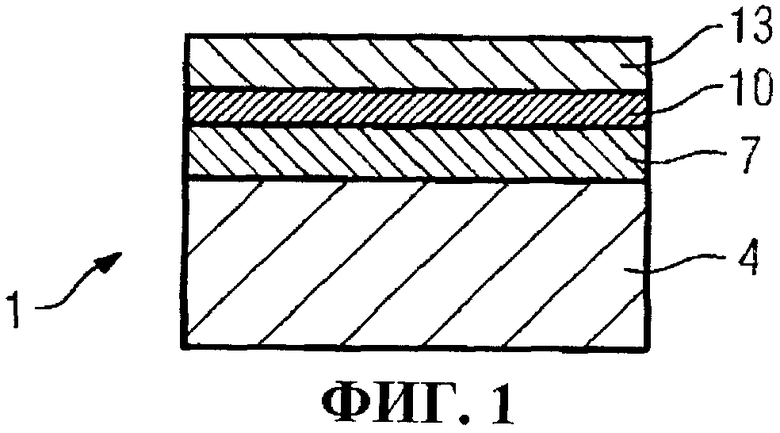

фиг.1: слоистая система согласно изобретению,

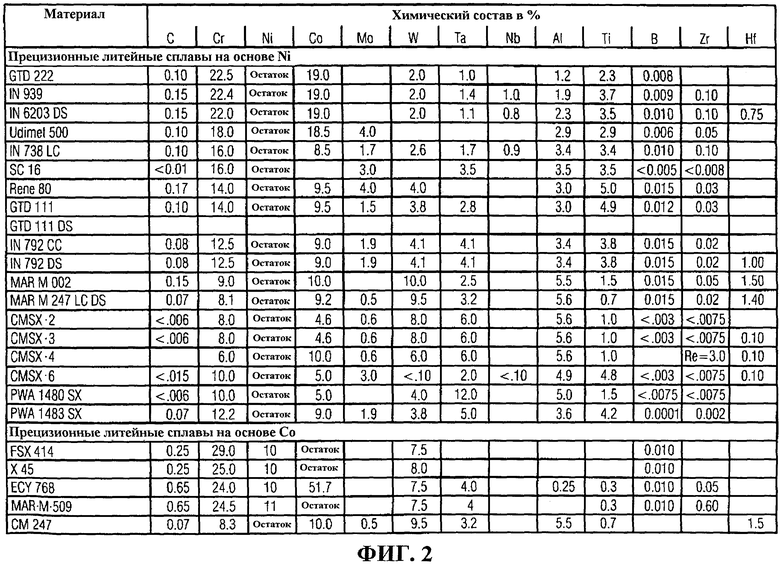

фиг.2: сторона жаропрочного сплава,

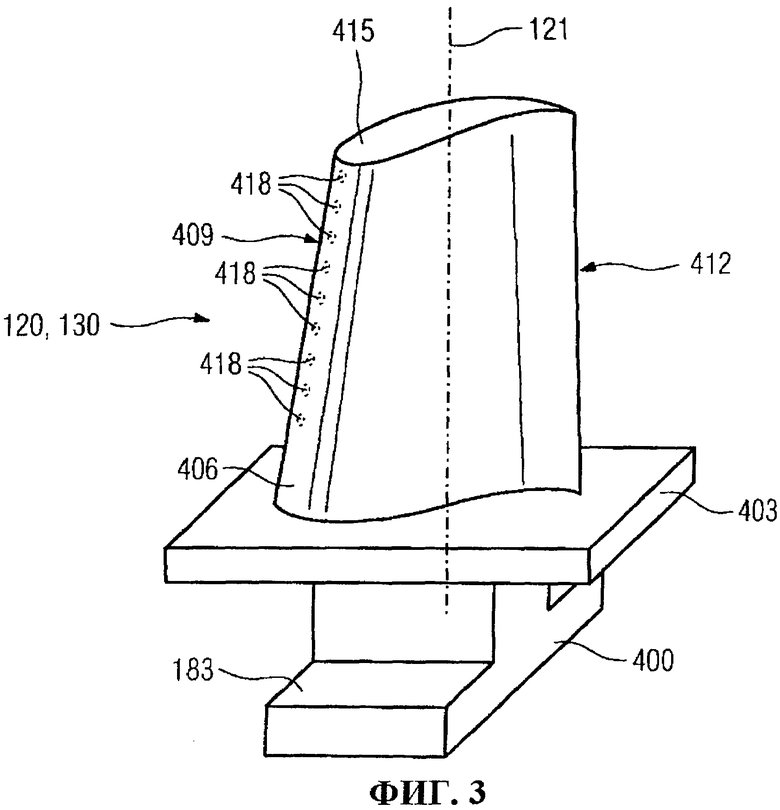

фиг.3: перспективное изображение лопатки турбины,

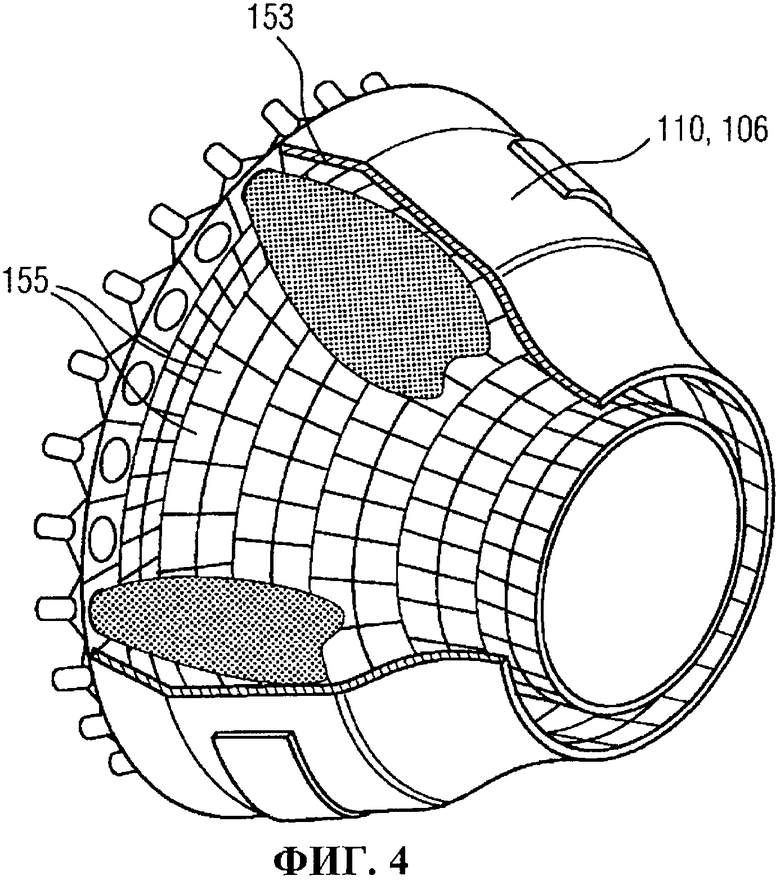

фиг.4: перспективное изображение камеры сгорания,

фиг.5: газовая турбина.

Фиг.1 показывает слоистую систему 1 согласно изобретению.

Слоистая система 1 содержит металлическое основание 4, которое, в частности, для конструктивных элементов, работающих при высокой температуре, состоит из жаропрочных сплавов на основе никеля или кобальта (фиг.2).

Непосредственно на основании 4 находится предпочтительно металлический связующий слой 7, в частности, типа NiCoCrAlX, который предпочтительно состоит из

11-13 мас.% кобальта, в частности 12 мас.% Co,

20-22 мас.% хрома, в частности 21 мас.% Cr,

10,5-11,5 мас.% алюминия, в частности 11 мас.% Al,

0,3-0,5 мас.% иттрия, в частности 0,4 мас.% Y,

1,5-2,5 мас.% рения, в частности 2,0 мас.% Re, и

остальное никель,

или предпочтительно из

24-26 мас.% кобальта, в частности 25 мас.% Co,

16-18 мас.% хрома, в частности 17 мас.% Cr,

9,5-10,5 мас.% алюминия, в частности 10 мас.% Al,

0,3-0,5 мас.% иттрия, в частности 0,4 мас.% Y,

1,0-2,0 мас.% рения, в частности 1,5 мас.% Re,

остальное никель,

или предпочтительно из

29 мас.% - 31 мас.% никеля, в частности 30 мас.% никеля,

27 мас.% - 29 мас.% хрома, в частности 28 мас.% хрома,

7 мас.% - 9 мас.% алюминия, в частности 8 мас.% алюминия,

0,5 мас.% - 0,7 мас.% иттрия, в частности 0,6 мас.% иттрия,

0,6 мас.% - 0,8 мас.% кремния, в частности 0,7 мас.% кремния,

и остальное кобальт,

или предпочтительно из

27 мас.% - 29 мас.% никеля, в частности 28 мас.% никеля,

23 мас.% - 25 мас.% хрома, в частности 24 мас.% хрома,

9 мас.% - 11 мас.% алюминия, в частности 10 мас.% алюминия,

0,3 мас.% - 0,7 мас.% иттрия, в частности 0,6 мас.% иттрия, и остальное кобальт.

На этом металлическом связующем слое 7 уже до нанесения следующих керамических слоев образуется слой оксида алюминия или такой слой оксида алюминия образуется при работе (TGO).

На металлическом связующем слое 7 или на слое оксида алюминия (не показан) обычно имеется внутренний керамический слой 10, предпочтительно полностью или частично стабилизированный слой диоксида циркония. Предпочтительно применяется диоксид циркония, стабилизированный иттрием, причем предпочтительно используется 6 мас.% - 8 мас.% иттрия. Для стабилизации диоксида циркония могут применяться также оксид кальция, оксид церия и/или оксид гафния.

Диоксид циркония наносят предпочтительно плазменным напылением, также предпочтительно он может наноситься как столбчатая структура с помощью электронно-лучевого напыления (EB-PVD).

На стабилизированный слой диоксида циркония 10 наносят наружный керамический слой 13, который, по большей части, состоит из фазы пирохлора, то есть содержит, по меньшей мере, 80 мас.% фазы пирохлора, которая состоит либо из Gd2Hf2O7, либо из Gd2Zr2O7.

Наружный слой 13 предпочтительно на 100 мас.% состоит из этих двух фаз пирохлора. Аморфные фазы, чистый GdO2, а также чистый ZrO2 или чистый HfO2, смешанные фазы из GdO2 и ZrO2, соответственно, HfO2, которые не содержат фазы пирохлора, в данном случае нежелательны, и их следует свести к минимуму.

Толщина внутреннего слоя 10 составляет предпочтительно от 10% до 50% суммарной толщины внутреннего слоя 10 и наружного слоя 13.

Внутренний керамический слой 10 имеет предпочтительно толщину от 40 мкм до 60 мкм, в частности 50 мкм ±10%.

Полная толщина внутреннего слоя 10 и наружного слоя 13 предпочтительно составляет 300 мкм или предпочтительно 400 мкм. Максимальная полная толщина слоя составляет преимущественно 800 мкм или предпочтительно максимум 600 мкм.

Предпочтительно толщина внутреннего слоя 10 составляет от 10% до 40% или от 10% до 30% от полной толщины слоя.

Также выгодно, если толщина внутреннего слоя 10 составляет от 10% до 20% полной толщины слоя.

Также предпочтительно, если толщина внутреннего слоя 10 составляет от 20% до 50% или от 20% до 40% полной толщины слоя.

Если доля внутреннего слоя 10 от полной толщины слоя составляет от 20% до 30%, то также получаются выгодные результаты.

Предпочтительно толщина внутреннего слоя 10 составляет от 30% до 50% от полной толщины слоя. Также выгодно, если толщина внутреннего слоя 10 составляет от 30% до 40% полной толщины слоя.

Равным образом предпочтительно, если толщина внутреннего слоя составляет от 10 до 40% и 50% от полной толщины слоя.

Хотя фаза пирохлора имеет лучшие теплоизолирующие свойства, чем слой ZrO2, слой ZrO2 может быть выполнен с такой же толщиной, как и фаза пирохлора.

На фигуре 3 в перспективе показана рабочая лопатка 120 или сопловая лопатка 130 гидравлической машины, которая простирается вдоль продольной оси 121.

Гидравлическая машина может быть газовой турбиной самолета или электростанции, паровой турбиной или компрессором.

Лопатка 120, 130 имеет вдоль продольной оси 121 следующие друг за другом область крепления 400, примыкающую к ней платформу 403, а также рабочую сторону 406.

Как сопловая лопатка 130, лопатка 130 на ее вершине 415 может иметь еще платформу (не показана).

В области крепления 400 образован хвостовик 183 лопатки, который служит для крепления рабочих лопаток 120, 130 к валу или диску (не показан).

Хвостовик 183 лопатки выполнен как Т-образный участок. Возможны другие формы исполнения хвостовика, такие как елочкой или ласточкиным хвостом.

Относительно среды, которая течет мимо рабочей стороны 406 лопатки, в направлении обтекания потока лопатка 120, 130 имеет переднюю кромку 409 и заднюю кромку 412.

В случае обычных лопаток 120, 130 во всех зонах 400, 403, 406 лопатки 120, 130 применяются, например, массивные металлические материалы, в частности жаропрочные сплавы.

Такие жаропрочные сплавы известны, например, из документов EP 1204776 B1, EP 1306454, EP 1319729 A1, WO 99/67435 или WO 00/44949; эти работы являются частью раскрытия в отношении химического состава.

При этом лопатка 120, 130 может быть изготовлена способом литья, а также посредством направленного затвердевания, способом ковки, способом фрезерования или их комбинацией.

Детали с монокристаллической структурой или структурами применяются в качестве конструктивных элементов для машин, которые работают в условиях высоких механических, термических и/или химических нагрузок.

Изготовление подобных монокристаллических деталей происходит, например, путем направленного затвердевания из расплава. При этом имеется в виду способ литья, когда жидкий металлический сплав отверждается с получением монокристаллической структуры, т.е. монокристаллического изделия, или отверждается направленно.

При этом дендритные кристаллы выравниваются вдоль теплового потока и образуют либо столбчатую кристаллическую зернистую структуру (столбчатую, т.е. зерна, которые проходят на всю длину детали, и здесь, согласно общепринятой терминологии, обозначаются, как направленно затвердевшие) или монокристаллическую структуру, т.е. вся деталь состоит из отдельного кристалла. В этом способе следует избегать перехода к равноосному (поликристаллическому) затвердеванию, так как при ненаправленном росте неизбежно образуются поперечные и продольные границы зерен, из-за чего исчезают хорошие свойства направленно твердеющих или монокристаллических конструктивных элементов.

Если речь идет вообще о направленно твердеющих структурах, то под этим подразумеваются как монокристаллы, которые не имеют межзеренных границ или самое большее имеют границы зерен с малым углом разориентации, так и структуры со столбчатыми кристаллами, которые имеют идущие в продольном направлении границы зерен, но не имеют поперечных межзеренных границ. Об обеих этих названных кристаллических структурах говорят как о направленно затвердевших структурах.

Такие способы известны из документов US-PS 6,024,792 и EP 0892090 A1; эти работы составляют часть раскрытия.

Точно также лопатки 120, 130 могут иметь покрытия, например, от коррозии или окисления, например MCrAlX (M является, по меньшей мере, одним элементом группы железа (Fe), кобальта (Co), никеля (Ni), X является активным элементом и означает иттрий (Y), и/или кремний, и/или, по меньшей мере, один редкоземельный элемент, или гафний (Hf)). Такие сплавы известны из документов EP 0486489 B1, EP 0786017 B1, EP 0412397 B1 или EP 1306454 A1, которые должны составлять часть настоящего раскрытия в том, что касается химического состава сплава.

На слое MCrAlX согласно изобретению может также иметься керамический теплоизолирующий слой 13.

Благодаря подходящему способу нанесения, как, например, электронно-лучевое испарение (EB-PVD), в теплоизолирующем слое получаются столбчатые зерна.

Регенерация (Refurbishment) означает, что конструктивные элементы 120, 130 после их использования при необходимости должны освобождаться от защитных слоев (например, пескоструйной обработкой). Затем идет удаление корродированных и/или окисленных слоев или продуктов. При необходимости также заделывают трещины в конструктивном элементе 120, 130. Затем проводится повторное покрытие деталей 120, 130 и новое использование деталей 120, 130.

Лопатка 120, 130 может быть выполнена полой или сплошной. Если лопатка 120, 130 должна охлаждаться, она является полой и в известных случаях имеет также отверстия 418 пленочного охлаждения (указанные точками).

Фиг.4 показывает камеру сгорания 110 газовой турбины 100 (фиг.5).

Камера сгорания 110 выполнена, например, как так называемая кольцевая камера сгорания, у которой множество расположенных по окружности вокруг оси вращения 102 горелок 107 выходит в одно общее пространство 154 камеры сгорания, которые создают пламя 156. Кроме того, камера сгорания 110 в целом выполнена как кольцевая структура, которая расположена вокруг оси вращения 102.

Для достижения сравнительно высокого кпд камера сгорания 110 рассчитана на сравнительно высокую температуру рабочей среды M, примерно от 1000°C до 1600°C. Чтобы и при этих, неблагоприятных для материалов, эксплуатационных параметрах сделать возможным большой срок службы, стенки 153 камеры сгорания на их обращенных к рабочей среде M стороне предусмотрено снабжать футеровкой, образованной из теплозащитных элементов 155.

Каждый теплозащитный элемент 155 из сплава со стороны рабочей среды выполнен с особо теплостойким защитным слоем (слой MCrAlX и/или керамическое покрытие) или сделан из материала, стойкого к действию высоких температур (массивные керамические камни).

Эти защитные слои могут быть похожи по составу с лопатками турбины, то есть состоят, например, из MСrAlX (M означает, по меньшей мере, один элемент из группы железа (Fe), кобальта (Co), никеля (Ni), X является активным элементом и означает иттрий (Y), и/или кремний, и/или, по меньшей мере, один редкоземельный элемент, или гафний (Hf)). Такие сплавы известны из документов EP 0486489 B1, EP 0786017 B1, EP 0412397 B1 или EP 1306454 A1, которые в том, что касается химического состава сплава, должны составлять часть настоящего раскрытия.

Регенерация (Refurbishment) означает, что теплозащитные элементы 155 после их использования при необходимости должны освобождаться от защитных слоев (например, пескоструйной обработкой). Затем идет удаление корродированных и/или окисленных слоев или продуктов. При необходимости также заделываются трещины в теплозащитном элементе 155. Затем проводится повторное покрытие теплозащитных элементов 155 и новое использование теплозащитных элементов 155.

Из-за высоких температур внутри камеры сгорания 110 можно, кроме того, предусмотреть систему охлаждения для теплозащитных элементов 155 или удерживающих их деталей. Тогда теплозащитные элементы 155 являются, например, полыми и в известных случаях имеют еще ведущие в пространство 154 камеры сгорания отверстия пленочного охлаждения (не показаны).

Фиг.5 показывает пример газовой турбины 100 в продольном разрезе.

Газовая турбина 100 имеет внутри вращающийся вокруг оси вращения 102 ротор 103 с валом 101, который обозначен также как рабочее колесо турбины.

Вдоль ротора 103 друг за другом следуют камера всасывания 104, компрессор 105, камера сгорания 110, например тороидальная, в частности кольцевая камера сгорания, с несколькими расположенными коаксиально горелками 107, турбина 108 и вытяжная камера 109.

Кольцевая камера сгорания 110 сообщается с каналом 111 горячего газа, например кольцеобразным. Там, например, четыре идущие друг за другом ступени 112 образуют турбину 108.

Каждая ступень 112 турбины образована, например, из двух лопаточных колец. Если смотреть в направлении течения рабочей среды 113, то в канале 111 горячего газа за рядом 115 направляющих лопаток идет ряд 125, образованный из рабочих лопаток 120.

При этом направляющие лопатки 130 закреплены на внутреннем корпусе 138 статора 143, тогда как рабочие лопатки 120 ряда 125 установлены, например, посредством диска 133 турбины, на роторе 103.

С ротором 103 соединен генератор или рабочая машина (не показаны).

При работе газовой турбины 100 от компрессора 105 через камеру всасывания 104 всасывается и сжимается воздух 135. Сжатый воздух, находящийся у концов компрессора 105 со стороны турбины, проводится к горелкам 107 и там смешивается с горючим. Затем смесь сжигается в камере сгорания 110 с образованием рабочей среды 113. Оттуда рабочая среда 113 течет вдоль каналов 11 горячего газа мимо направляющих лопаток 130 и рабочих лопаток 120. У рабочих лопаток 120 давление рабочей среды 113 снимается путем передачи импульса, так что рабочие лопатки 120 приводят в движение ротор 103, а он - соединенную с ним рабочую машину.

Конструктивные элементы, находящиеся под действием горячей рабочей среды 113, испытывают при работе газовой турбины 100 термические нагрузки. Наибольшую термическую нагрузку, наряду с покрывающими кольцевую камеру сгорания 110 теплозащитными элементами, испытывают направляющие лопатки 130 и рабочие лопатки 120 первой, если смотреть в направлении течения рабочей среды 113, ступени турбины 112.

Чтобы удержать царящую там температуру, их можно охлаждать охлаждающим веществом.

Равным образом, направленную структуру могут иметь основания конструктивных элементов, т.е. они являются монокристаллическими (SX-структура) или имеют лишь продольные зерна (DS-структура).

В качестве материала для конструктивных элементов, в частности для турбинных лопаток 120, 130, и элементов камеры сгорания 110 применяются, например, жаропрочные сплавы на основе железа, никеля или кобальта. Такие жаропрочные сплавы известны, например, из документов EP 1204776 B1, EP 1306454, EP 1319729 A1, WO 99/67435 или WO 00/44949; эти работы в том, что касается химического состава сплавов, являются частью раскрытия.

Направляющая лопатка 130 имеет обращенный к внутреннему корпусу 138 турбины 108 хвостовик лопатки (не показан) и расположенную напротив хвостовика вершину лопатки. Вершина направляющей лопатки обращена к ротору 103 и укреплена на зажимном кольце 140 статора 143.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ ПОРОШОК, КЕРАМИЧЕСКИЙ СЛОЙ И МНОГОСЛОЙНАЯ СИСТЕМА С ПИРОХЛОРНОЙ ФАЗОЙ И ОКСИДАМИ | 2008 |

|

RU2464175C2 |

| ПОКРЫТИЕ ДЛЯ ДЕТАЛИ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА, ИЛИ НИКЕЛЯ, ИЛИ КОБАЛЬТА | 2006 |

|

RU2392349C2 |

| НАНО- И МИКРОСТРУКТУРНОЕ КЕРАМИЧЕСКОЕ ТЕРМОБАРЬЕРНОЕ ПОКРЫТИЕ | 2010 |

|

RU2518850C2 |

| СПЛАВ, ЗАЩИТНЫЙ СЛОЙ И ДЕТАЛЬ | 2010 |

|

RU2521924C2 |

| ДЕТАЛЬ И СБОРОЧНАЯ ЕДИНИЦА СОПЛОВОГО АППАРАТА ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2746196C1 |

| СПЛАВ, ЗАЩИТНЫЙ СЛОЙ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2550461C2 |

| СПЛАВ, ЗАЩИТНОЕ ПОКРЫТИЕ И КОНСТРУКЦИОННАЯ ДЕТАЛЬ | 2011 |

|

RU2562656C2 |

| СИСТЕМА СЛОЕВ С ДВОЙНЫМ МЕТАЛЛИЧЕСКИМ MCrAlY-ПОКРЫТИЕМ | 2011 |

|

RU2597459C2 |

| ЗАЩИТНЫЙ СЛОЙ ДЛЯ ЗАЩИТЫ ДЕТАЛИ ОТ КОРРОЗИИ И ОКИСЛЕНИЯ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ И ДЕТАЛЬ | 2004 |

|

RU2334022C2 |

| СИСТЕМА СЛОЕВ С ДВУХСЛОЙНЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ | 2011 |

|

RU2566693C2 |

Изобретение относится к слоистой системе со слоем, содержащим фазу пирохлора. Многослойная теплоизолирующая система содержит основу из жаропрочных сплавов на основе железа, никеля или кобальта, металлический связующий слой, состоящий из сплава NiCoCrAlX, где Х - иттрий и/или кремний, и/или, по меньшей мере, один редкоземельный элемент, или гафний, внутренний керамический слой из диоксида циркония, предпочтительно слой из стабилизированного диоксида циркония, нанесенный на металлический связующий слой, и наружный керамический слой, содержащий, по меньшей мере, 80 мас.%, в частности до 100 мас.% фазы пирохлора, состоящей либо из

Gd2Zr2O7, либо из Gd2Hf2O7, нанесенный на внутренний керамический слой. Толщина внутреннего слоя составляет от 10% до 50% общей толщины внутреннего слоя и наружного слоя. Получают слоистую систему, которая имеет хорошие теплоизолирующие свойства, а также хорошее сцепление с основанием и длительный срок службы. 19 з.п. ф-лы, 5 ил.

1. Многослойная теплоизолирующая система, содержащая основу из жаропрочных сплавов на основе железа, никеля или кобальта (4), металлический связующий слой (7), состоящий из сплава NiCoCrAlX, где Х - иттрий, и/или кремний, и/или по меньшей мере один редкоземельный элемент, или гафний, внутренний керамический слой (10) из диоксида циркония, предпочтительно слой из стабилизированного диоксида циркония, нанесенный на металлический связующий слой (7), и наружный керамический слой (13), содержащий по меньшей мере 80 мас.%, в частности до 100 мас.%, фазы пирохлора, состоящей либо из Gd2Zr2O7, либо из Gd2Hf2O7, нанесенный на внутренний керамический слой (10), причем толщина внутреннего слоя (10) составляет от 10 до 50% общей толщины внутреннего слоя (10) и наружного слоя (13).

2. Система по п.1, в которой внутренний керамический слой (10) из диоксида циркония стабилизирован иттрием.

3. Система по п.1, в которой внутренний слой (10) имеет толщину, составляющую от 10 до 40% общей толщины внутреннего слоя (10) и наружного слоя (13).

4. Система по п.1, в которой внутренний слой (10) имеет толщину, составляющую от 10 до 30% общей толщины внутреннего слоя (10) и наружного слоя (13).

5. Система по п.1, в которой внутренний слой (10) имеет толщину, составляющую от 10 до 20% общей толщины внутреннего слоя (10) и наружного слоя (13).

6. Система по п.1, в которой внутренний слой (10) имеет толщину, составляющую от 20 до 50% общей толщины внутреннего слоя (10) и наружного слоя (13).

7. Система по п.1, в которой внутренний слой (10) имеет толщину, составляющую от 20 до 40% общей толщины внутреннего слоя (10) и наружного слоя (13).

8. Система по п.1, в которой внутренний слой (10) имеет толщину, составляющую от 20 до 30% общей толщины внутреннего слоя (10) и наружного слоя (13).

9. Система по п.1, в которой внутренний слой (10) имеет толщину, составляющую от 30 до 50% общей толщины внутреннего слоя (10) и наружного слоя (13).

10. Система по п.1, в которой внутренний слой (10) имеет толщину, составляющую от 30 до 40% общей толщины внутреннего слоя (10) и наружного слоя (13).

11. Система по п.1, в которой внутренний слой (10) имеет толщину, составляющую от 40 до 50% общей толщины внутреннего слоя (10) и наружного слоя (13).

12. Система по п.1, в которой внутренний слой (10) имеет толщину от 40 до 60 мкм, в частности 50 мкм.

13. Система по п.1, в которой металлический связующий слой (7) имеет состав, мас.%: 11-13% кобальта, 20-22% хрома, 10,5-11,5% алюминия, 0,3-0,5% иттрия, 1,5-2,5% рения, остальное никель, в частности 12% кобальта, 21% хрома, 11% алюминия, 0,4% иттрия, 2,0% рения, остальное никель.

14. Система по п.1, в которой металлический связующий слой (7) имеет состав, мас.%: 24-26% кобальта, 16-18% хрома, 9,5-10,5% алюминия, 0,3-0,5% иттрия, 1,0-2,0% рения, остальное никель, в частности 25% кобальта, 17% хрома, 10% алюминия, 0,4% иттрия, 1,5% рения, остальное никель.

15. Система по п.1, в которой металлический связующий слой (7) имеет состав, мас.%: 29-31% никеля, 27-29% хрома, 7-9% алюминия, 0,5-0,7% иттрия, 0,6-0,8% кремния, остальное кобальт, в частности 30% никеля, 28% хрома, 8% алюминия, 0,6% иттрия, 0,7% кремния, остальное кобальт.

16. Система по п.1, в которой металлический связующий слой (7) имеет состав, мас.%: 27-29% никеля, 23-25% хрома, 9-11% алюминия, 0,3-0,7% иттрия, кобальт - остальное, в частности 28% никеля, 24% хрома, 10% алюминия, 0,6% иттрия, остальное кобальт.

17. Система по п.2, в которой слой стабилизированного иттрием диоксида циркония содержит 6-8 мас.% иттрия.

18. Система по п.1, в которой общая толщина внутреннего слоя (10) и наружного слоя (13) составляет 300 мкм.

19. Система по п.1, в которой общая толщина внутреннего слоя (10) и наружного слоя (13) составляет 400 мкм.

20. Система по п.1,18 или 19, в которой общая толщина внутреннего слоя (10) и наружного слоя (13) составляет максимум 800 мкм, в частности максимум 600 мкм.

| US 6258467 B1, 10.07.2001 | |||

| RU 99127311 A, 20.11.2001 | |||

| RU 99111082 A, 27.02.2001 | |||

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ОКСИДНЫМ СЛОЕМ И УЛУЧШЕННЫМ КРЕПЕЖНЫМ СЛОЕМ | 1996 |

|

RU2163942C2 |

| WO 2005019370 A2, 03.03.2005 | |||

| Шихта для производства офлюсованного агломерата | 1981 |

|

SU992603A1 |

Авторы

Даты

2010-05-10—Публикация

2006-10-13—Подача