Изобретение относится к сплаву по пункту 1 формулы изобретения, к защитному слою для защиты детали от коррозии и/или окисления, в частности, при высоких температурах, по пункту 17 формулы изобретения и к детали по пункту 18 формулы изобретения.

Из уровня техники в большом числе известны защитные слои для металлических деталей, которые предназначены для увеличения их коррозионной стойкости и/или устойчивости к окислению. Большинство этих защитных слоев известны под видовым обозначением MCrAlY, где M означает по меньшей мере один из элементов из группы, содержащей железо, кобальт и никель, а другими неотъемлемыми составляющими являются хром, алюминий и иттрий.

Типичные покрытия этого типа известны из патентов США №№ 4005989 и 4034142.

Стремление увеличить температуры на входе как в стационарных газовых турбинах, так и в авиационных двигателях имеет большое значение в специальной области газовых турбин, поскольку температуры на входе являются важными определяющими параметрами для термодинамических эффективностей, достижимых в газовых турбинах. За счет использования специально разработанных сплавов в качестве базовых материалов для термически высоконагружаемых деталей, таких как направляющие и рабочие лопатки, в частности, за счет использования монокристаллических жаропрочных сплавов (суперсплавов), возможны температуры на входе значительно выше 1000°C. На сегодняшний день уровень техники допускает температуры на входе 950°C или более у стационарных газовых турбин и 1100°C или более в газовых турбинах авиационных двигателей.

Примеры конструкции лопатки турбины с монокристаллической основой, которая, в свою очередь, может быть сконструирована комплексной, раскрыты в WO 91/01433 A1.

В то время как способность выдерживать физическую нагрузку разработанных до настоящего времени базовых материалов для высоконагруженных деталей является в основном непроблематичной, в отношении возможного дополнительного увеличения температуры на входе необходимо использовать защитные слои для достижения достаточной устойчивости к окислению и коррозии. Помимо достаточной химической стойкости защитного слоя при агрессивных воздействиях, которые ожидаются со стороны отработавших газов при температурах порядка 1000°C, защитный слой должен также иметь достаточно хорошие механические свойства, не в последнюю очередь в отношении механического взаимодействия между защитным слоем и базовым материалом. В частности, защитный слой должен быть достаточно пластичным, чтобы быть в состоянии приспосабливаться к возможным деформациям базового материала и не трескаться, поскольку тем самым будут предоставляться точки агрессивного воздействия для окисления и коррозии. В таком случае обычно возникает проблема, заключающаяся в увеличении доли таких элементов, как алюминий и хром, которые могут улучшать устойчивость защитного слоя к окислению и коррозии, что приводит к ухудшению пластичности защитного слоя, так что возможно механическое повреждение, в частности образование трещин, при механической нагрузке, обычно имеющей место в газовой турбине. Примеры уменьшения пластичности защитного слоя элементами хромом и алюминием известны в уровне техники.

Поэтому задачей данного изобретения является предоставление сплава и защитного слоя, которые имеют высокую устойчивость к коррозии и окислению при высокой температуре, имеют хорошую долговременную стабильность и которые, кроме того, особенно хорошо приспособлены к механической нагрузке, которая ожидается, в частности, в газовой турбине при высокой температуре.

Данная задача решается посредством сплава по пункту 1 формулы изобретения и защитного слоя по пункту 17 формулы изобретения.

Другой задачей изобретения является предоставление детали, которая обладает повышенной защитой от коррозии и окисления.

Данная задача также решается посредством детали по пункту 18 формулы изобретения, в частности детали газовой турбины или паровой турбины, которая содержит защитный слой описанного выше типа для защиты от коррозии и окисления при высоких температурах.

Другие полезные признаки, которые могут быть выгодным образом объединены друг с другом любым желательным образом, приведены в зависимых пунктах формулы изобретения.

Изобретение основано, среди прочего, на обнаружении того, что защитный слой демонстрирует хрупкие выделения рения в слое и в переходной области между защитным слоем и базовым материалом. Эти усиленно образующиеся со временем и температурой при применении хрупкие фазы приводят при работе к резко выраженным продольным трещинам в слое, а также на поверхности раздела слой-базовый материал, с последующим осыпанием слоя. Хрупкость выделений рения дополнительно увеличивается посредством взаимодействия с углеродом, который может диффундировать из базового материала в слой или диффундирует в слой через его поверхность во время термообработки в печи. Движущая сила образования трещин дополнительно усиливается за счет окисления фаз рения.

Изобретение будет пояснено более подробно ниже.

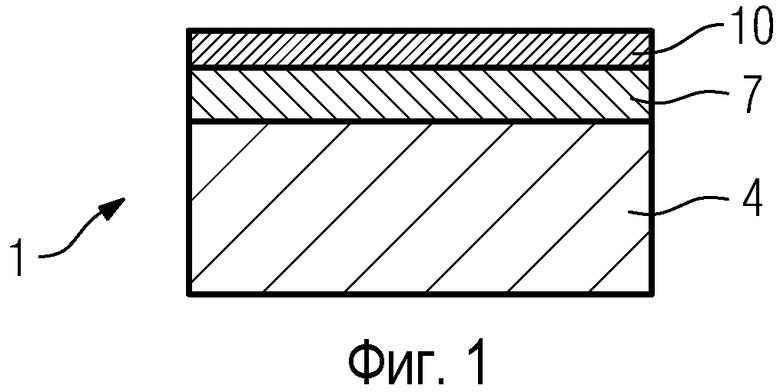

Фиг. 1 показывает систему слоев с защитным слоем.

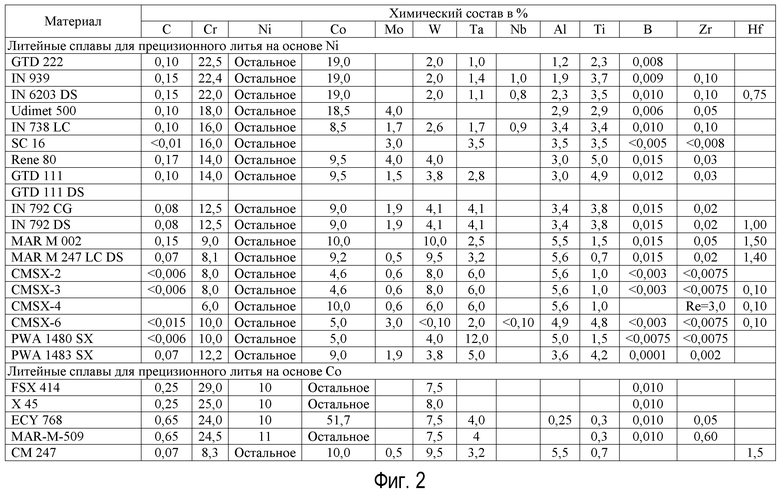

Фиг. 2 показывает составы жаропрочных сплавов.

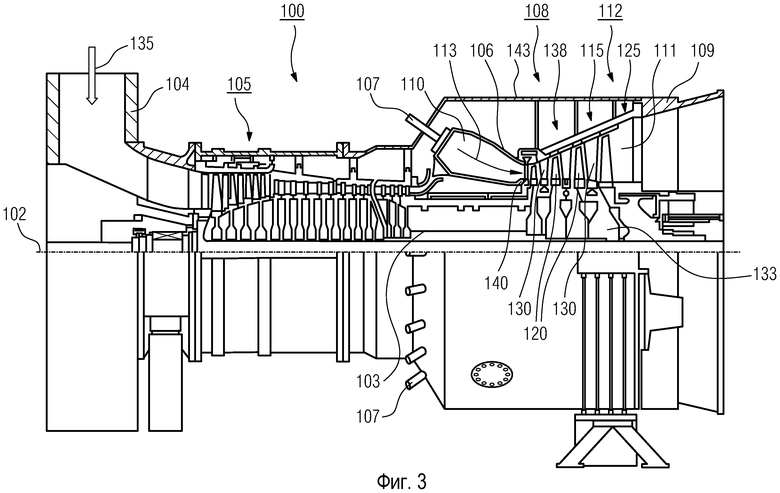

Фиг. 3 показывает газовую турбину.

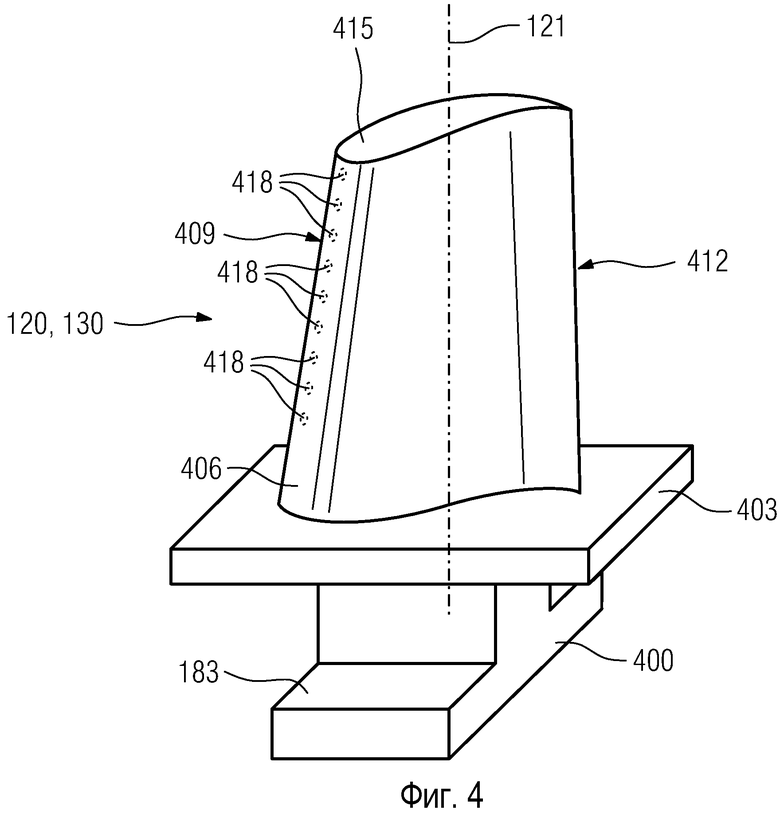

Фиг. 4 показывает лопатку турбины.

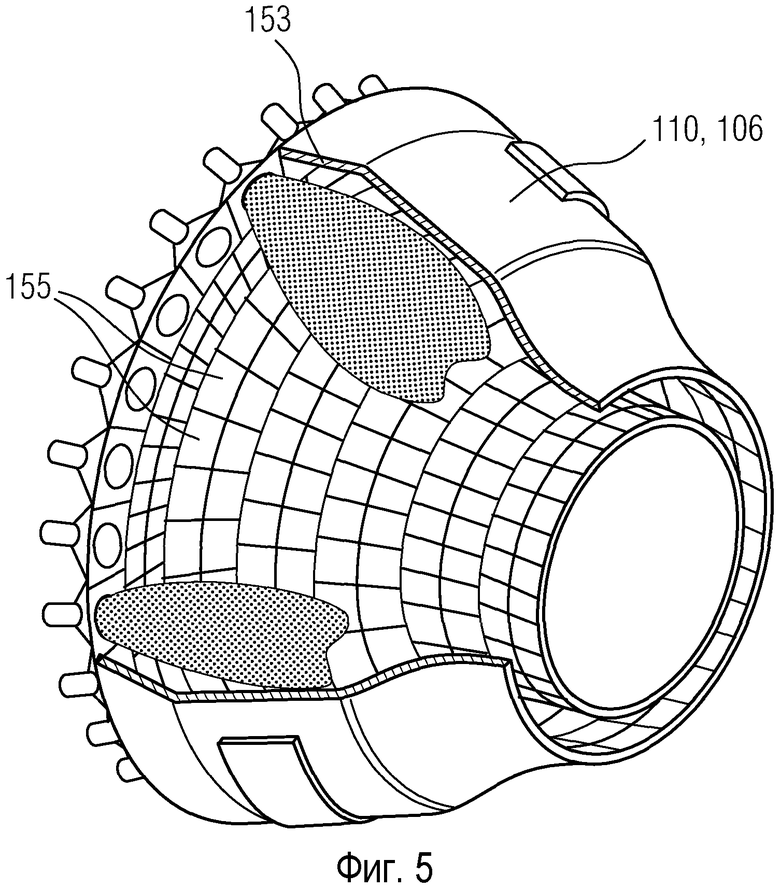

Фиг. 5 показывает камеру сгорания.

Фигуры и описание представляют лишь примеры осуществления изобретения.

Согласно изобретению защитный слой 7 (Фиг. 1) для защиты детали от коррозии и окисления при высокой температуре по существу состоит из следующих элементов (доли указаны в мас.%): от 24% до 26% кобальта, от 9% до 12% алюминия, рения с содержанием от 1% до 2%, от 0,1% до 0,7% иттрия и/или по меньшей мере одного эквивалентного металла из группы, содержащей скандий и редкоземельные элементы, никеля (NiCoCrAlY), от 16% до 25% хрома.

Кроме того, является необязательным добавление от 0,1% до 0,7% фосфора (P), а также необязательное добавление от 0,1% до 0,6% кремния (Si). Предпочтительно, используется либо только фосфор (P), либо только кремний (Si).

Фосфор и кремний оказывают положительное влияние на предотвращение окисления защитного слоя.

Величины содержания иттрия в сплаве оказывают решающее влияние на характеристики окисления и, следовательно, на желательное свойство слоя по защите от коррозии. Эти величины составляют 0,2 мас.% или 0,3 мас.%, когда защита от коррозии более важна, чем защита от окисления (тяжелое дизельное топливо, нефть, газ с примесями), поскольку иттрий известен как «геттер кислорода», и низкие величины содержания иттрия допускают диффузию кислорода, чтобы предоставить возможность формирования защищающего от коррозии слоя оксида алюминия. Это применимо, в частности, при сравнительно низком содержании в 17 мас.% для хрома, поскольку тогда хром в сплаве может формировать меньше защитных продуктов реакций хрома в слое. При более высокой кислородной нагрузке (чистый газ, образованный продуктами сгорания) нужно больше кислорода связать иттрием, так что защитный слой оксида алюминия не может расти слишком быстро, и в этом случае содержание иттрия составляет преимущественно 0,6 мас.%. Это применимо, в частности, при сравнительно низком содержании хрома в 17 мас.%, поскольку тогда хром может образовывать меньше оксида хрома в сплаве. Тем не менее содержание иттрия в сплаве обычно не должно быть слишком высоким, поскольку в противном случае это приводит к охрупчиванию.

Предпочтительные примеры осуществления следующие:

1) Ni - 25Co - 24Cr - 10,5Al - 0,3Y

2) Ni - 25Co - 17Cr - 10Al - 0,6Y - 1,5Re - 0,6P

3) Ni - 25Co - 17Cr - 10Al - 0,3Y - 1,5Re - 0,5Si

4) Ni - 25Co - 23Cr - 10Al - 0,2Y

Следует заметить, что содержания отдельных элементов специально подобраны с точки зрения их воздействий, которые должно быть рассмотрены особенно в связи с элементом кремнием. Если пропорции заданы таким образом, чтобы не образовывались выделения рения, то хрупкие фазы преимущественно не образуются во время применения защитного слоя, так что эксплуатационные характеристики улучшаются и продолжительность эксплуатации возрастает.

Это достигается не только низким содержанием хрома, но и, принимая во внимание влияние алюминия на фазообразование, точным заданием содержания алюминия.

Вместе с уменьшением содержания хрупких фаз, которые оказывают вредное воздействие, особенно при высоких механических свойствах, уменьшение механических напряжений вследствие подобранного содержания никеля улучшает механические свойства.

При хорошей коррозионной стойкости защитный слой обладает особенно хорошей устойчивостью к окислению и также отличается особенно хорошими свойствами пластичности, так что он особенно подходит для применения в газовой турбине 100 (Фиг. 3) при дальнейшем повышении температуры на входе. Во время работы охрупчивание почти не происходит, поскольку слой почти не содержит выделений хрома-кремния, которые охрупчиваются в ходе эксплуатации.

Также важную роль играют следовые элементы в напыляемом порошке, которые образуют выделения и поэтому способствуют хрупкости.

Порошки наносят, например, плазменным напылением (APS, LPPS, VPS и т.п.). Также могут быть предусмотрены другие способы (PVD, CVD, напыление с холодным газом и т.п.).

Описанный защитный слой 7 также действует как слой, улучшающий адгезию к жаропрочному сплаву.

На этот защитный слой 7 могут быть нанесены другие слои, в частности, керамические теплобарьерные слои 10.

В детали 1 защитный слой 7 преимущественно нанесен на основу (подложку) 4 из жаропрочного сплава на основе никеля или кобальта.

В качестве основы подходит, в частности, следующая композиция (данные в мас.%):

от 0,1% до 0,15% углерода

от 18% до 22% хрома

от 18% до 19% кобальта

от 0% до 2% вольфрама

от 0% до 4% молибдена

от 0% до 1,5% тантала

от 0% до 1% ниобия

от 1% до 3% алюминия

от 2% до 4% титана

от 0% до 0,75% гафния

необязательно, небольшие доли бора и/или циркония, остальное никель.

Композиции этого типа известны как литейные сплавы под названиями GDT222, IN939, IN6203 и Udimet 500.

Другие альтернативные варианты для основы 4 детали 1, 120, 130, 155 приведены на Фиг. 2.

Толщина защитного слоя 7 на детали 1 предпочтительно имеет величину между примерно 100 мкм и 300 мкм.

Защитный слой 7 особенно подходит для защиты детали 1, 120, 130, 155 от коррозии и окисления, когда деталь подвергается воздействию отработавших газов при температуре материала примерно 950°C, в авиационных турбинах даже примерно 1100°C.

Защитный слой 7 согласно изобретению поэтому особенно подходит для защиты детали газовой турбины 100, в частности направляющей лопатки 120, рабочей лопатки 130 или теплозащитного элемента 155, который подвергается воздействию горячего газа перед турбиной или в турбине газовой турбины 100 или паровой турбины.

Защитный слой 7 может быть использован как верхний слой (защитный слой, являющийся внешним слоем) или как подслой (защитный слой, являющийся промежуточным слоем).

Фиг. 1 показывает в качестве детали систему 1 слоев.

Система 1 слоев состоит из основы 4.

Основа 4 может быть металлической и/или керамической. В частности, в случае деталей турбины, таких как, например, рабочие лопатки 120 (Фиг. 4) или направляющие лопатки 130 (Фиг. 3, 4) турбины, теплозащитные элементы 155 (Фиг. 5), а также другие корпусные детали паровой или газовой турбины 100 (Фиг. 3), основа 4 состоит из жаропрочного сплава на основе никеля, кобальта или железа.

Предпочтительно используются жаропрочные сплавы на основе никеля.

На основе 4 предусмотрен защитный слой 7 согласно изобретению.

Этот защитный слой 7 предпочтительно наносят плазменным напылением (VPS, LPPS, APS1 и т.п.).

Он может быть использован в качестве внешнего слоя (не показано) или промежуточного слоя (Фиг. 1).

В последнем случае, на защитном слое 7 имеется керамический теплобарьерный слой 10.

Защитный слой 7 может быть нанесен на вновь изготовленные детали и восстановленные детали после ремонта.

Восстановление (ремонт) означает, что детали 1 после их эксплуатации при необходимости отделяют от слоев (теплобарьерного слоя) и удаляют продукты коррозии и окисления, например, посредством обработки кислотой (удаления кислотой). Может также иногда понадобиться ремонт трещин. На такую деталь может затем быть повторно нанесено покрытие, поскольку основа 4 является очень дорогостоящей.

Фиг. 3 показывает газовую турбину 100 в качестве примера в частичном продольном разрезе.

Газовая турбина 100 имеет внутри установленный с возможностью вращения вокруг оси 102 вращения ротор 103 с валом 101, который также называют рабочим колесом турбины. Вдоль ротора 103 друг за другом следуют воздухозаборник 104, компрессор 105, камера 110 сгорания, например тороидальная, в частности кольцевая камера сгорания, с несколькими коаксиально расположенными горелками 107, турбина 108 и выпускной коллектор 109.

Кольцевая камера 110 сгорания сообщается с выполненным, например, кольцевым каналом 111 горячего газа. В нем, например, четыре последовательно соединенных ступени 112 турбины образуют турбину 108. Каждая ступень 112 турбины образована, например, двумя лопаточными венцами. Если смотреть в направлении протекания рабочей среды 113, за рядом 115 направляющих лопаток в канале 111 горячего газа следует ряд 125, образованный рабочими лопатками 120.

При этом направляющие лопатки 130 закреплены на внутреннем корпусе 138 статора 143, в то время как рабочие лопатки 120 ряда 125 закреплены на роторе 103, например, посредством диска 133 турбины. С ротором 103 связан генератор или рабочая машина (не показано).

Во время работы газовой турбины 100 воздух 135 всасывается компрессором 105 через воздухозаборник 104 и сжимается. Полученный на находящемся со стороны турбины конце компрессора 105 сжатый воздух направляется к горелкам 107 и смешивается там с топливом. Эта смесь затем сжигается в камере 110 сгорания с образованием рабочей среды 113. Оттуда рабочая среда 113 протекает по каналу 111 горячего газа мимо направляющих лопаток 130 и рабочих лопаток 120. На рабочих лопатках 120 рабочая среда 113 расширяется с передачей импульса, так что рабочие лопатки 120 приводят в движение ротор 103, а он - связанную с ним рабочую машину.

Подвергаемые воздействию горячей рабочей среды 113 детали испытывают термические нагрузки во время работы газовой турбины 100. Больше всего термически нагружены направляющие лопатки 130 и рабочие лопатки 120 первой ступени 112 турбины, если смотреть в направлении протекания рабочей среды 113, помимо облицовывающих кольцевую камеру 110 сгорания теплозащитных элементов.

Для того чтобы выдерживать превалирующие там температуры, они могут охлаждаться охладителем.

Основы деталей могут также иметь направленную структуру, т.е. они являются монокристаллическими (SX структура) или содержат лишь продольно ориентированные зерна (DS структура).

В качестве материала для деталей, в частности для лопаток 120, 130 турбины и деталей камеры 110 сгорания, используются, например, жаропрочные сплавы на основе железа, никеля или кобальта.

Такие жаропрочные сплавы известны, например, из EP 1204776 B1, EP 1306454, EP 1319729 A1, WO 99/67435 или WO 00/44949; в отношении химического состава сплавов эти документы являются частью данного описания.

Направляющие лопатки 130 содержат обращенный к внутреннему корпусу 138 турбины 108 хвостовик направляющей лопатки (не показан здесь) и противоположенную хвостовику направляющей лопатки головку направляющей лопатки. Головка направляющей лопатки обращена к ротору 103 и закреплена на крепежном кольце 140 статора 143.

Фиг. 4 показывает вид в перспективе рабочей лопатки 120 или направляющей лопатки 130 лопаточной машины, которая вытянута вдоль продольной оси 121.

Лопаточная машина может быть газовой турбиной летательного аппарата (самолета) или силовой установкой для выработки электричества, паровой турбиной или компрессором.

Лопатка 120, 130 имеет следующие друг за другом вдоль продольной оси 121 крепежную зону 400, смежную с ней полку 403 лопатки, а также перо 406 лопатки и концевую часть 415 лопатки.

В качестве направляющей лопатки 130 лопатка 130 может иметь дополнительную полку (не показана) на своей концевой части 415.

В крепежной зоне 400 выполнен хвостовик 183 лопатки, который служит для закрепления рабочих лопаток 120, 130 на валу или диске (не показано).

Хвостовик 183 лопатки выполнен, например, Т-образным. Возможны другие исполнения, такие как хвостовик елочного типа или типа «ласточкин хвост».

Лопатка 120, 130 имеет переднюю кромку 409 и заднюю кромку 412 для обтекающей перо 406 среды.

В случае обычных лопаток 120, 130 во всех зонах 400, 403, 406 лопатки 120, 130 используются, например, массивные металлические материалы, в частности жаропрочные сплавы.

Такие жаропрочные сплавы известны, например, из EP 1204776 B1, EP 1306454, EP 1319729 A1, WO 99/67435 или WO 00/44949; в отношении химического состава сплава эти документы являются частью данного описания.

При этом лопатка 120, 130 может быть изготовлена способом литья, а также посредством направленной кристаллизации, способом ковки, способом фрезерования или их комбинаций.

Заготовки с монокристаллической структурой или структурами используются в качестве деталей машин, которые при работе подвергаются высоким механическим, термическим и/или химическим нагрузкам.

Изготовление таких монокристаллических заготовок происходит, например, направленной кристаллизацией из расплавов. При этом речь идет о способах литья, при которых жидкий металлический сплав затвердевает или направленно кристаллизуется в монокристаллическую структуру, т.е. до монокристаллическую заготовку.

При этом дендритные кристаллы ориентируются вдоль теплового потока и образуют либо стержневую кристаллическую структуру зерен (столбчатую, т.е. с зернами, которые вытянуты по всей длине заготовки и здесь в соответствии с общепринятой терминологией называемые направленно-кристаллизованными), или монокристаллическую структуру, т.е. вся заготовка состоит из единственного кристалла. В этих способах необходимо избегать перехода к глобулярной (поликристаллической) кристаллизации, поскольку в результате ненаправленного роста неизбежно образовываются поперечные и продольные границы зерен, которые сводят на нет выгодные свойства направленно-кристаллизованной или монокристаллической детали.

Если в целом речь идет о направленно-кристаллизованных структурах, то под ними подразумеваются как монокристаллы, которые не имеют границ зерен или же, самое большее, имеют малоугловые границы зерен, так и стержневые кристаллические структуры, которые, хотя и имеют проходящие в продольном направлении границы зерен, но не имеют каких-либо поперечных границ зерен. Об этих названных вторыми кристаллических структурах также говорят как о направленно-кристаллизованных структурах (directionally solidified structures).

Такие способы известны из US-A 6024792 и EP 0892090 A1; в отношении способа кристаллизации эти документы являются частью данного описания.

Лопатки 120, 130 могут также иметь защитные слои 7 согласно изобретению, защищающие от коррозии или окисления.

Плотность составляет предпочтительно 95% от теоретической плотности.

На этом слое MCrAlX (в качестве промежуточного слоя или в качестве внешнего слоя) образуется защитный слой оксида алюминия (TGO = термически выращенный оксидный слой).

На MCrAlX может быть также предусмотрен теплобарьерный слой, который является предпочтительно внешним слоем и состоит, например, из ZrO2, Y2O3-ZrO2, т.е. он не стабилизирован, частично стабилизирован или полностью стабилизирован оксидом иттрия и/или оксидом кальция, и/или оксидом магния.

Теплобарьерный слой покрывает весь слой MCrAlX. Подходящими способами нанесения покрытия, такими как, например, электронно-лучевое осаждение (EB-PVD), в теплобарьерном слое создаются столбчатые зерна.

Могут быть предусмотрены и другие способы нанесения покрытия, например атмосферным плазменным напылением (APS), LPPS, VPS или CVD. Теплобарьерный слой может содержать пористые, пораженные микро- и макротрещинами зерна для более высокой устойчивости к термическим ударам. Следовательно, теплобарьерный слой является предпочтительно более пористым, чем слой MCrAlX.

Лопатка 120, 130 может быть выполнена полой или сплошной. Если лопатку 120, 130 следует охлаждать, то она является полой и необязательно также имеет отверстия 418 для пленочного охлаждения (обозначенные пунктирными линиями).

Фиг. 5 показывает камеру 110 сгорания газовой турбины 100. Камера 110 сгорания выполнена, например, в виде так называемой кольцевой камеры сгорания, в которой множество расположенных в окружном направлении вокруг оси 102 вращения горелок 107, которые создают факелы 156, входят в общее пространство 154 камеры сгорания. Для этого камера 110 сгорания выполнена в целом как кольцеобразная конструкция, которая расположена вокруг оси 102 вращения.

Для достижения сравнительно высокого кпд камера 110 сгорания рассчитана на сравнительно высокую температуру рабочей среды M от примерно 1000°C до 1600°C. Для того чтобы обеспечить возможность сравнительно продолжительного функционирования даже при этих неблагоприятных для материалов рабочих параметрах, стенка 153 камеры сгорания на своей стороне, обращенной к рабочей среде M, снабжена образованной теплозащитными элементами 155 внутренней облицовкой.

Вследствие высоких температур внутри камеры 110 сгорания может быть также предусмотрена система охлаждения для теплозащитных элементов 155 или для их поддерживающих элементов. Тогда теплозащитные элементы 155 являются, например, полыми и необязательно имеют также выходящие в пространство 154 камеры сгорания охлаждающие отверстия (не показаны).

Каждый теплозащитный элемент 155 из сплава снабжен со стороны рабочей среды особенно жаростойким защитным слоем (слоем MCrAlX и/или керамическим покрытием), или изготовлен из огнеупорного материала (сплошных керамических блоков).

Эти защитные слои 7 могут быть аналогичны лопаткам турбины. На MCrAlX может быть также предусмотрен, например, керамический теплобарьерный слой, который состоит, например, из ZrO2, Y2O3-ZrO2, т.е. он не стабилизирован, или частично стабилизирован, или полностью стабилизирован оксидом иттрия, и/или оксидом кальция, и/или оксидом магния.

Подходящими способами нанесения покрытия, например, электронно-лучевым осаждением (EB-PVD), в теплобарьерном слое создаются столбчатые зерна.

Могут быть предусмотрены и другие способы нанесения покрытия, например, атмосферным плазменным напылением (APS), LPPS, VPS или CVD. Теплобарьерный слой может содержать пористые, пораженные микро- и макротрещинами зерна для более высокой устойчивости к термическим ударам.

Восстановление (ремонт) означает, что лопатки 120, 130 турбины или теплозащитные элементы 155 после их использования должны быть при необходимости освобождены от защитных слоев (например, пескоструйной обработкой). Затем происходит удаление прокорродировавших и/или окисленных слоев или продуктов коррозии и/или окисления. При необходимости подвергаются ремонту также трещины в лопатках 120, 130 турбины или в теплозащитном элементе 155. После этого на лопатки 120, 130 турбины или теплозащитные элементы 155 повторно наносится покрытие, и лопатки 120, 130 турбины или теплозащитные элементы 155 используются вновь.

Изобретение относится к области металлургии, в частности к сплавам на основе никеля защитных покрытий деталей газовой турбины. Сплав на основе никеля для защитного покрытия деталей газовой турбины содержит, мас.%: 24-26 кобальта, 16-25 хрома, 9-12 алюминия, 0,1-0,7 иттрия и/или по меньшей мере одного металла из группы, содержащей скандий и редкоземельные элементы, необязательно, 0,1-0,7 фосфора, необязательно, 0,1-0,6 кремния, не содержит рений, никель - остальное. Защитный слой имеет высокую устойчивость к коррозии и окислению при высокой температуре. 3 н. и 15 з.п. ф-лы, 5 ил.

1. Сплав на основе никеля для защитного покрытия деталей газовой турбины, содержащий следующие элементы, мас.%:

24-26 кобальта (Co), в частности 25,

16-25 хрома (Cr)

9-12 алюминия (Al)

0,1-0,7 иттрия (Y) и/или по меньшей мере одного металла из группы, содержащей скандий и редкоземельные элементы,

необязательно, 0,1-0,7 фосфора (P), в частности 0,6 фосфора,

необязательно, 0,1-0,6 кремния (Si), в частности 0,5 кремния,

не содержащий рения (Re),

никель - остальное.

2. Сплав по п.1, отличающийся тем, что он содержит 16-18 мас.% хрома, в частности 17 мас.% хрома.

3. Сплав по п.1, отличающийся тем, что он содержит 23-25 мас.% хрома, в частности 24 мас.% хрома.

4. Сплав по п.1, отличающийся тем, что он содержит 22-24 мас.% хрома, в частности 23 мас.% хрома.

5.Сплав по п.1, отличающийся тем, что он содержит 0,2-0,4 мас.% иттрия, в частности 0,3 мас.% иттрия.

6. Сплав по п.1, отличающийся тем, что он содержит 0,5-0,7 мас.% иттрия, в частности 0,6 мас.% иттрия.

7. Сплав по п.1, отличающийся тем, что он содержит 0,14-0,24 мас.% иттрия (Y), в частности 0,2 мас.% иттрия.

8. Сплав по п.1, отличающийся тем, что он содержит 9-11 мас.% алюминия, в частности 10 мас.% алюминия.

9. Сплав по п.1, отличающийся тем, что он содержит 9,5-11,5 мас.% алюминия, в частности 10,5 мас.% алюминия.

10. Сплав по п.1, отличающийся тем, что он содержит фосфор (P), в частности по меньшей мере 0,2 мас.% фосфора (P).

11. Сплав по п.1, отличающийся тем, что он содержит кремний (Si), в частности по меньшей мере 0,2 мас.% кремния (Si).

12. Сплав по п.1, отличающийся тем, что он не содержит циркония (Zr), и/или не содержит титана (Ti), и/или не содержит галлия (Ga), и/или не содержит германия (Ge).

13. Сплав по п.1, отличающийся тем, что он состоит из кобальта, хрома, алюминия, иттрия, никеля, а также следующих необязательных элементов: кремний и/или фосфор.

14. Сплав по п.1, отличающийся тем, что он состоит из кобальта, хрома, алюминия, иттрия, кремния и никеля.

15. Сплав по п.1, отличающийся тем, что он состоит из кобальта, хрома, алюминия, иттрия, фосфора и никеля.

16. Сплав по п.1, отличающийся тем, что он состоит из кобальта, хрома, алюминия, иттрия и никеля.

17. Защитное покрытие деталей газовой турбины от коррозии и/или окисления при высоких температурах, отличающееся тем, что оно выполнено из сплава по любому из пп.1-16.

18. Деталь газовой турбины, в частности деталь (120, 130, 155) газовой турбины (100), содержащая основу детали, выполненную из сплава на основе никеля или на основе кобальта, в частности основу (4) детали (120, 130, 150), и защитное покрытие по п.17, причем, при необходимости, на защитное покрытие нанесено керамическое теплобарьерное покрытие.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ | 1999 |

|

RU2165475C2 |

| EP 1990329 A1, 12.11.2008; | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЯ | 1984 |

|

RU1306454C |

| DE 102005053531 A1, 10.05.2007 | |||

| US 4005989 A, 01.02.1977 | |||

Авторы

Даты

2014-07-10—Публикация

2010-01-12—Подача