1

Изобретение относится к металлургии, а имеи}то к составам ш.аакообра- чующих смесей, используемых при не- прерьшной разливке сталей.

Цель иэобретеиия - обеспечение стабильности процесса разливки стали

Используемые для приготовления шлакообразуюгаей смеси аморфный графи с содержанием золы 5-25Z и датолито- вый концентр.ат в предлагаемом соотно шении обеспечивают стабильность процесса разливки стали, которая оценивется скоростью разливки металла, а также исключет1ием необходимости прожигания сталеразливочных стаканов кислородом.

Уменьшение содержания аморфного графита в смеси ниже А0% хотя и способствует снижению температуры образования пшакового расплава и умень- шению пылевьщеления, однако при этом начинает носстанавливаться бор из его окислов, содержащихся в датолито вом концентрате, количество которого п cTaJiH возрастает, что создает опас тшсть появления трещин на поверхности непрерывнолитых заг отовок, а такж на катанном металле.

При содержании в смеси аморфного графита в количестве более 55% повы- шается температура образования шлакового расплава. При этом ухудшаются ассимилирующие свойства шлака и качество катанного металла, что требует частичной его отбраковки. Ухудше- ние жидкоподвижности шлака и появление корок на мениске жидкого металла затрудняет смазку стенок кристаллизатора и процесс разливки стали. Кроме того, введение в смесь более 55% аморфного графита ухудтает санитарные условия вследствие возрастания пыленыделения на рабочем месте.

Содержания золы в графите ниже 5% снижает коли шство образующегося шлакового расплава и приводит к увеличению его вязкости, в результате

Аморфный графит 30 40 40 50 55

Содержание золы

в графите,(%) 35 25 20 25

5

Ю 15

20

30 ,. Q

..

25

3532

чего возникает опасность нарушения стабильности процесса разливки металла.

При содержании золы в г рафите в количестве, большем 25%, снижаются смазывающие свойства шлакового расплава смеси, что приводит, к появлению заворотов корки на поверхности заготовки, нарушению стабильности процесса литья.

При содержании датолитового концентрата в смеси ниже 45% нарушается стабильность процесса разливки вследствие прорыва жидкого металла в зоне вторичного охлаждения, а также появления шлаковой корочки на мениске металла и затруднения схода части шлакового покрытия в виде гар- нисажа по стенкам кристаллизатора при вытягивании слитка за счет возрастания усилий трения.

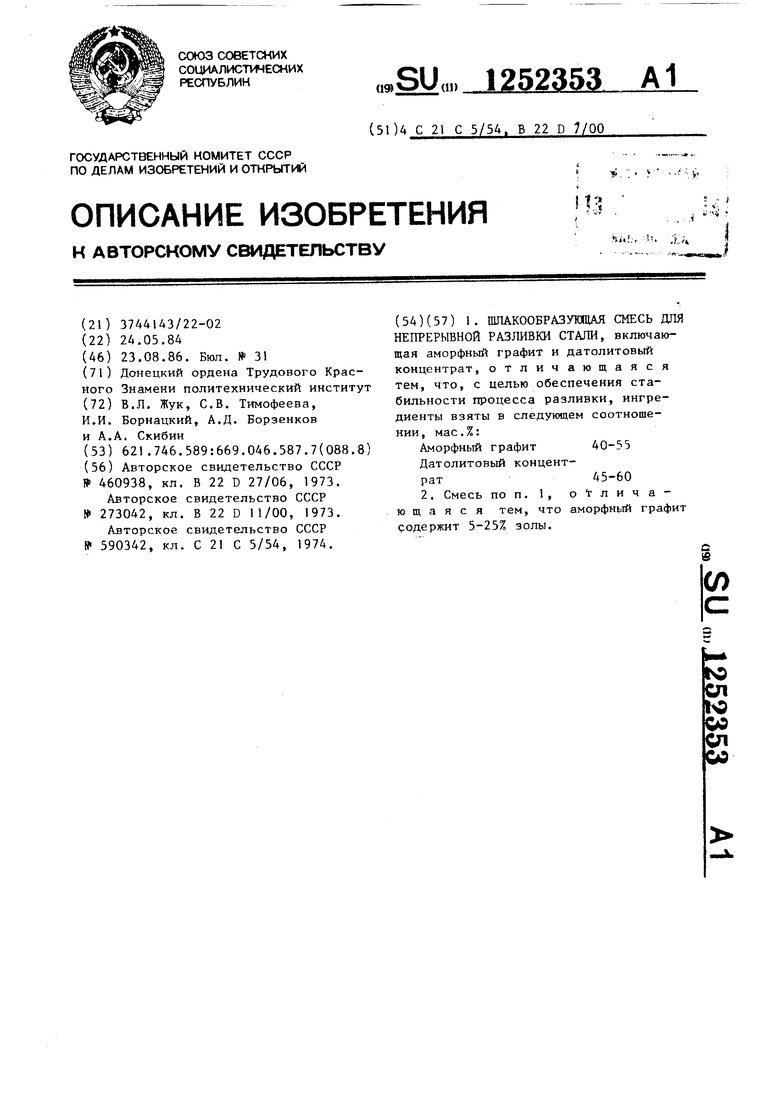

В табл. 1 приведены составы испытанных (2-6) и известной (8) шлако- образующих смесей, а также композиций (1 И 7), содержание ингредиентов в которых выходит за предлагаемые пределы.

В табл. 2 представлены свойства и результаты испытания различных шлакообразующих композиций при разливке судовой стали на 4-ручьевой машине непрерывного литья заготовок вертикального типа открытой струей в слябы сечением I 50 I 000 ( 1 200 мм).

Как следует из приведенных в табл. 2 данных, предлагаемая смесь имеет в сравнении с известной более низкую температуру плавления, а также меньшие значения поверхностного натяжения и работы адгезии шлаковых расплавов. В результате при использовании смеси такого состава достигается большая стабильность процесса разливки стали при одинаково хорошем качестве литого и катанного металла. Расход смеси составляет 0,25 кг/т стали.

Таблица.

55

70 28

27

Т

--Е:.Ы.;и.Т11Т:П

Датолитовый концентрат70 60 60 50 45 45 30 38

Ингредиенты

Содержание мас.%,в смеси

Слюда (мусковит)

Температура начала плавления смеси,°С 790

775 770

Температура конца плавления смеси, С 830

820 810

Поверхностное натяжение шлака, М-Дж/м 343

337 332

Работа адгезии на границе метал л-гшак , М Дж/м

Средняя скорость разливки м/мин

Количество необходимых прожиганий стакан кислородом за период разливки

Составитель В. Мальков Редактор А. Шишкина Техред JT. Сердюкова Корректор И. Эрдейи

Заказ 4590/28 Тираж 352Подписное

ЗИИИПН Государственного комитета СССР

по делам изобретений и открытий 111035, Москва, Ж-35, Раушская наб., д. 4/5

Производст п 1ио-гтолиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл 1

Содержание мас.%,в смеси

34

Таблица 2

805 815

820 845 875

845 860

865 895 920350 353

355 360 354

593

596

601

618

622

0,70- 0,85

0,70- 0,85

0,70- 0,85

0,50- 0,90

0,65- 0,90

2-3

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2148470C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145266C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2165823C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145532C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2238820C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2004 |

|

RU2261778C1 |

| Защитно-смазывающая шлакообразующая смесь | 1977 |

|

SU622562A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2311258C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| Смесь для изоляции зеркала жидкой стали в изложнице | 1972 |

|

SU460938A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 0 |

|

SU273042A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шлаковая смесь для разливки металла | 1974 |

|

SU590342A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-23—Публикация

1984-05-24—Подача