ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к упаковочному способу и устройству для изготовления запечатанных упаковок пищевого продукта, заливаемого в трубу упаковочного материала.

Многие пищевые продукты, такие как фруктовый сок, пастеризованное или УВТ (ультравысокотемпературной обработки) молоко, вино, томатный соус и т.д. продаются в упаковках, выполненных из стерилизованного упаковочного материала.

Типичный пример этого типа упаковки представляет собой упаковку, имеющую форму параллелепипеда для жидких или текучих пищевых продуктов, известную как Tetra Brik Aseptic (зарегистрированная торговая марка), которая выполнена посредством сгибания и запечатывания многослойного, полосового упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу, содержащую основной слой для жесткости и прочности, который может быть задан слоем волокнистого материала, например бумаги; или наполненным минералами полипропиленовым материалом; и некоторым количеством слоев термосвариваемого пластикового материала, например полиэтиленовой пленки, покрывающей обе стороны основного слоя.

В случае асептических упаковок для продуктов длительного хранения, например УВТ молока, упаковочный материал также содержит слой газо- и светобарьерного материала, например алюминиевой фольги или пленки из этилвинилового спирта (EVOH), который накладывается на слой термосвариваемого пластикового материала, и, в свою очередь, покрывается другим слоем термосвариваемого пластикового материала, образующего внутреннюю поверхность упаковки, в итоге, контактирующую с пищевым продуктом.

УРОВЕНЬ ТЕХНИКИ

Как известно, упаковки этого вида изготавливаются на полностью автоматических упаковочных устройствах, на которых непрерывная труба образуется из рулонного упаковочного материала; полотно упаковочного материала стерилизуется в упаковочном устройстве, например, посредством использования химического стерилизующего вещества, такого как раствор перекиси водорода, который, впоследствии, удаляется, например при нагревании и испарении, с поверхностей упаковочного материала.

Стерилизованное полотно поддерживается в закрытой, стерильной окружающей среде, и сгибается в цилиндр и продольно запечатывается для образования трубы.

Труба подается в вертикальном направлении параллельно ее оси и непрерывно заполняется стерилизованным или стерильно обработанным пищевым продуктом.

Известны упаковочные устройства, которые взаимодействуют с трубой для ее термосваривания на равноудаленных поперечных участках для образования подушкообразных пачек, соединенных с трубой посредством поперечных запечатывающих швов.

Более конкретно, устройство содержит два формовочных узла, перемещаемых вдоль соответствующих направляющих, и которые взаимодействуют циклично и последовательно с трубой для термосваривания упаковочного материала трубы.

Каждый формовочный узел содержит каретку, возвратно-поступательно перемещаемую по соответствующей направляющей; при этом два захвата шарнирно соединены в своей нижней части с соответствующей кареткой и перемещаются между закрытым положением, взаимодействующими с трубой для ее термосваривания, и открытым положением, отведенным от трубы.

Перемещения формовочных узлов смещены на полупериод: каретка одного формовочного узла перемещается вверх с ее захватами в открытом положении, в то время как каретка другого формовочного узла перемещается вниз с ее захватами в закрытом положении для предотвращения столкновения и зацепления.

Захваты каждого формовочного узла имеют соответствующие запечатывающие элементы, которые взаимодействуют с противоположными сторонами трубы и содержат, например, нагревающий элемент и эластомерный элемент для обеспечения механической опоры для захвата трубы с желаемым сжатием.

Каждый формовочный узел также содержит два формовочных элемента, содержащих соответствующие формовочные полукорпусы, шарнирно соединенные с соответствующими захватами.

Каждая пара формовочных полукорпусов перемещается циклично между открытым положением, отведенным от трубы, и закрытым положением, контактирующим с трубой для сгибания ее между двумя следующими друг за другом запечатанными участками и, таким образом, задания и контроля объема формирующейся упаковки.

Более конкретно, запечатывающие элементы первого формовочного узла запечатывают упаковку в нижней части, а полукорпусы первого формовочного узла контролируют объем формирующейся упаковки, тогда как запечатывающие элементы второго формовочного узла запечатывают верхнюю часть упаковки.

Для того чтобы соответствовать требованиям законов, установленным в определенных странах, объем и/или вес пищевого продукта в упаковке должен контролироваться настолько точно и повторяемо, насколько это возможно.

В промышленности чувствуется потребность в контроле объема пищевого продукта в упаковке без остановки упаковочного устройства и, таким образом, снижения производительности устройства, и не оставляя какие-либо отметки на самих упаковках.

В промышленности также чувствуется потребность в контроле над объемом для широкого ряда пищевых продуктов со значительно отличающейся вязкостью, и/или для широкого ряда производительностей упаковочного устройства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в обеспечении способа изготовления запечатанной упаковки пищевого продукта, заливаемого в трубу упаковочного материала, выполненного в соответствии с по меньшей мере одним из вышеупомянутых требований прямым, низкозатратным образом.

В соответствии с настоящим изобретением обеспечен способ изготовления запечатанной упаковки пищевого продукта, заливаемого в трубу упаковочного материала, как заявлен в п.1 формулы изобретения.

В соответствии с настоящим изобретением, также обеспечено упаковочное устройство для изготовления запечатанных упаковок пищевого продукта, заливаемого в трубу упаковочного материала, как заявлено в п.12 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительный, неограничивающий вариант осуществления настоящего изобретения будет описан путем примера со ссылкой на прилагаемые чертежи, на которых:

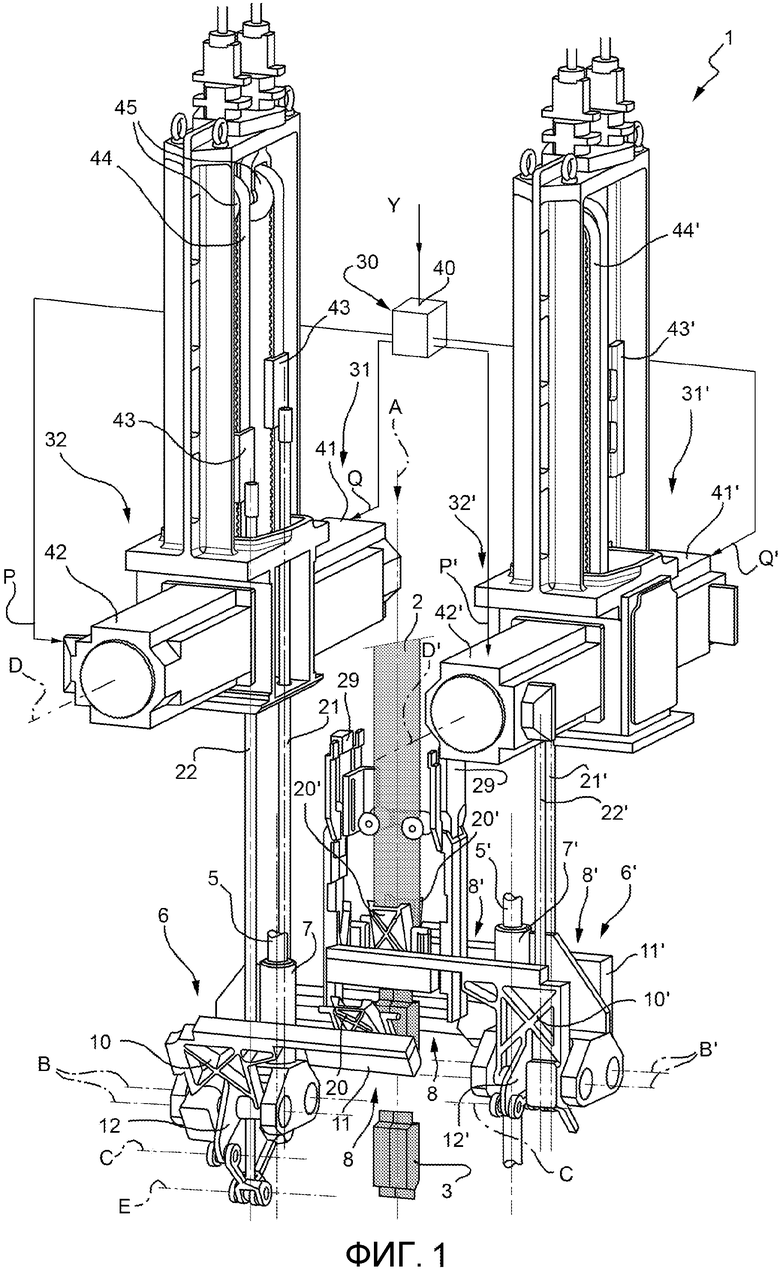

Фиг.1 - вид в перспективе, с удаленными частями для ясности, упаковочного устройства для изготовления упаковок пищевого продукта, заливаемого в трубу упаковочного материала;

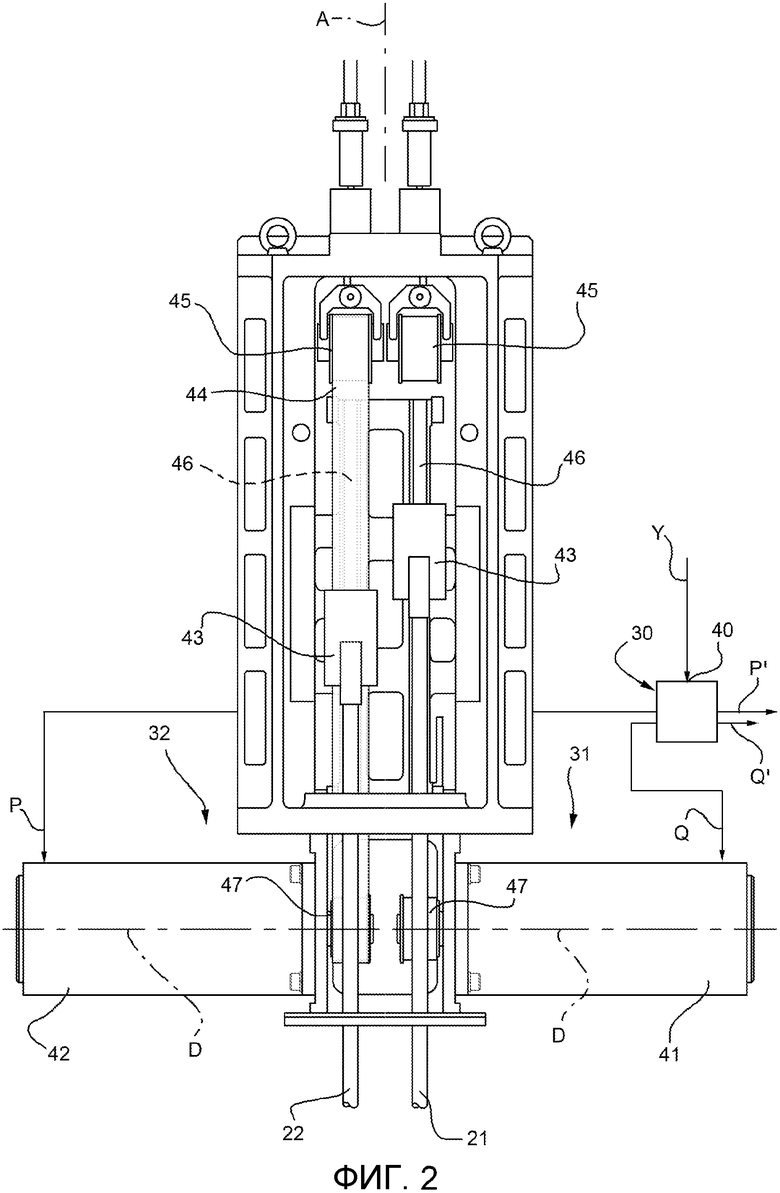

Фиг.2 - вид сбоку увеличенной части устройства по Фиг.1;

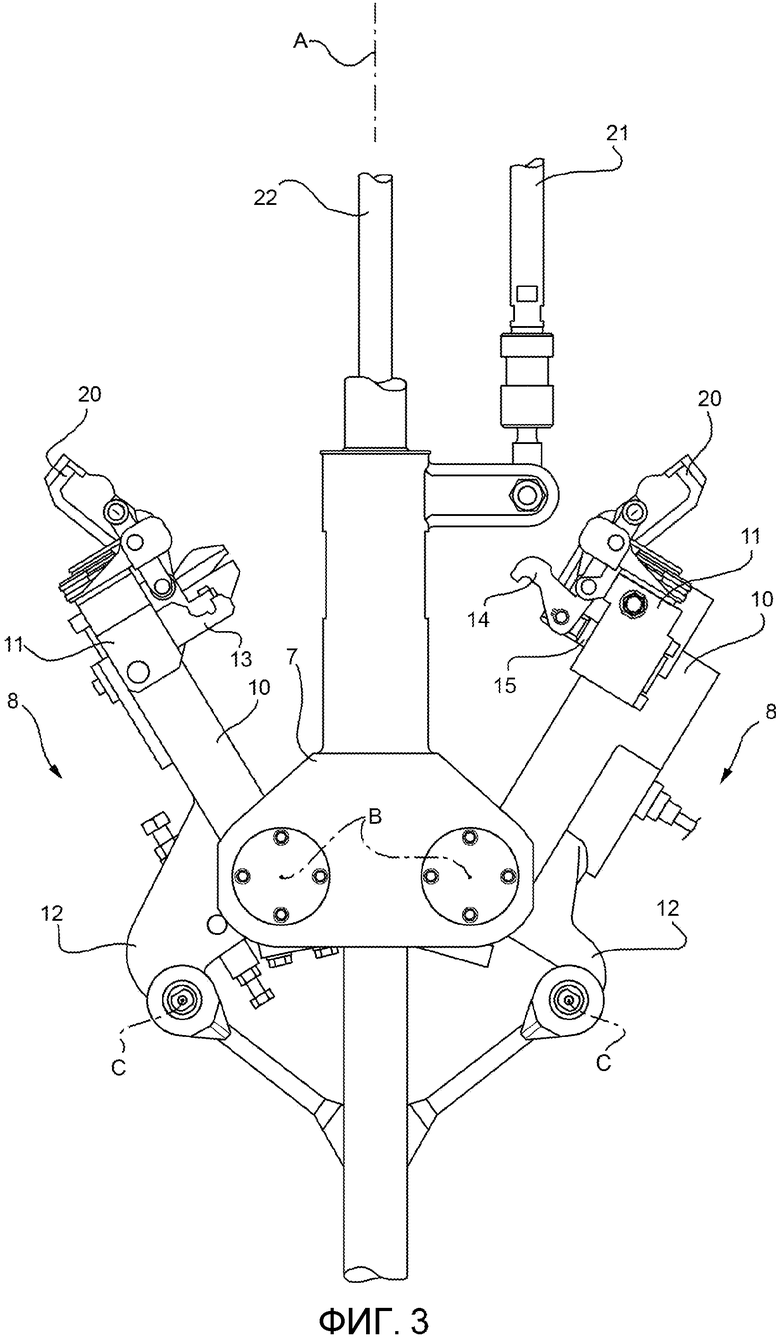

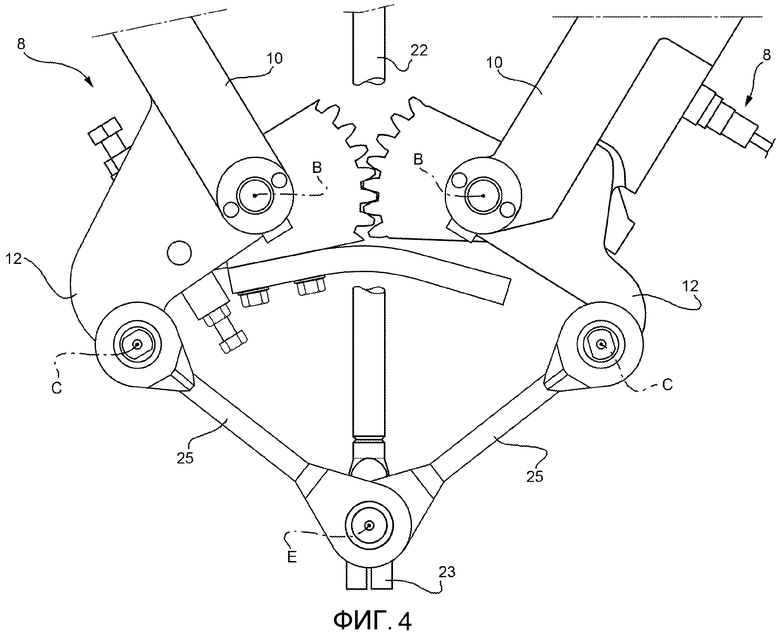

Фиг.3 и 4 - дополнительные виды увеличенных частей устройства по Фиг.1;

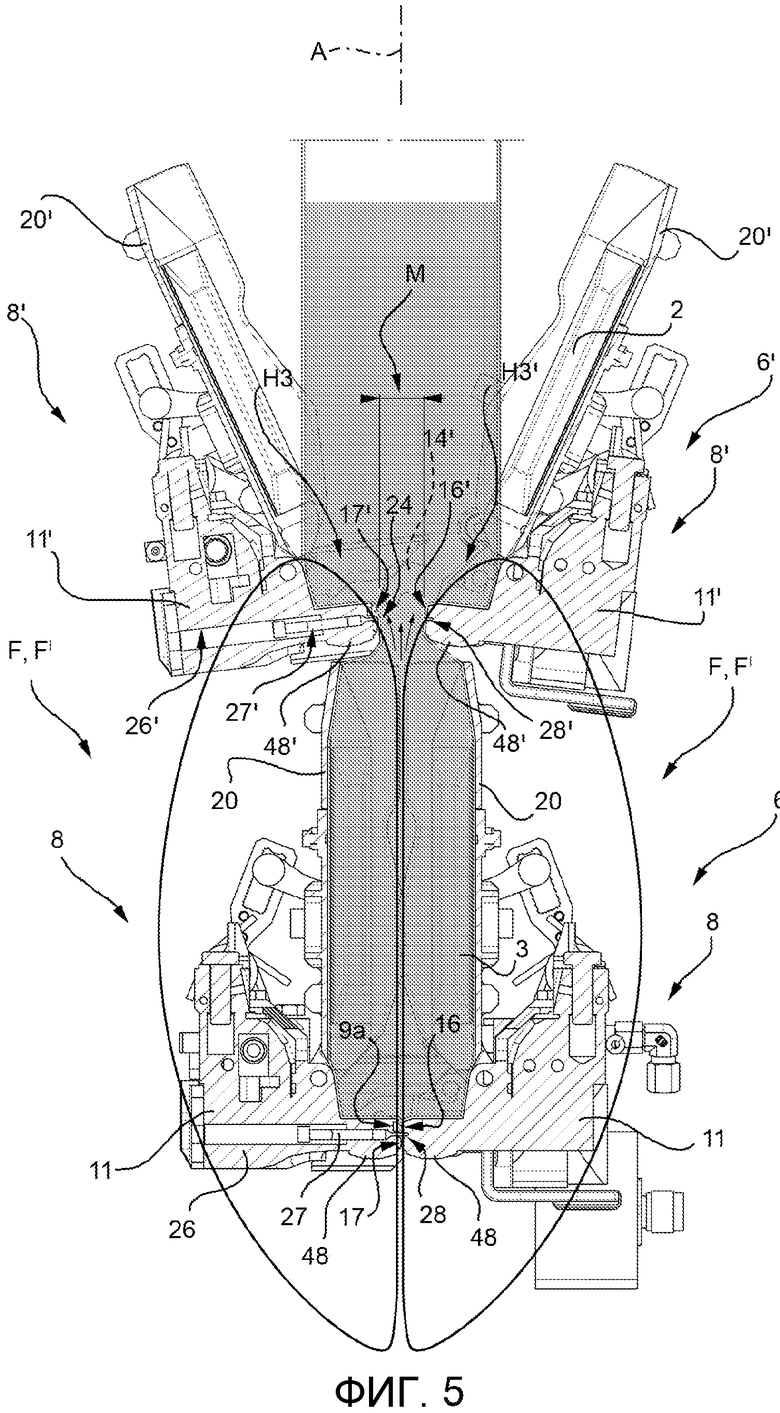

Фиг.5 - увеличенный вид двух пар захватов устройства по Фиг.1 в ходе первой стадии изготовления запечатанной упаковки;

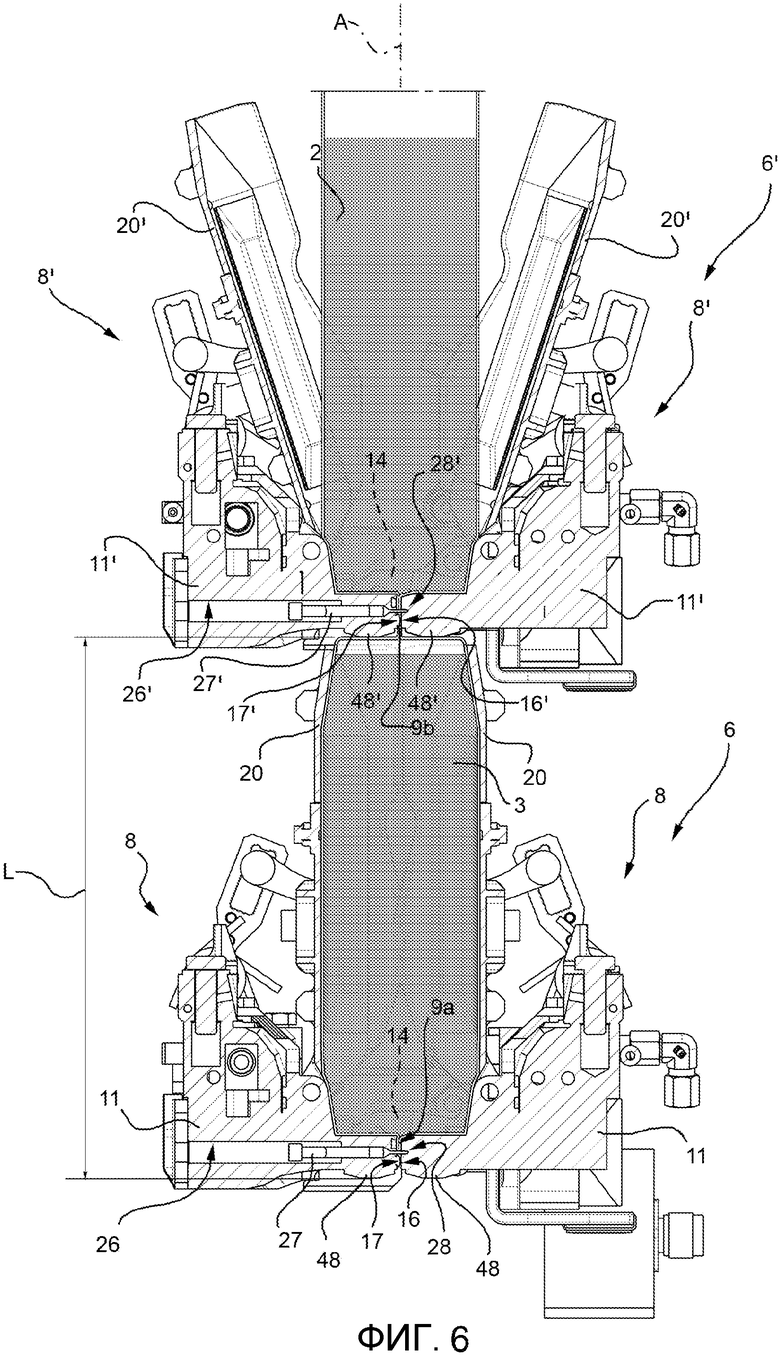

Фиг.6 - пары захватов по Фиг.1 в ходе второй стадии изготовления запечатанной упаковки;

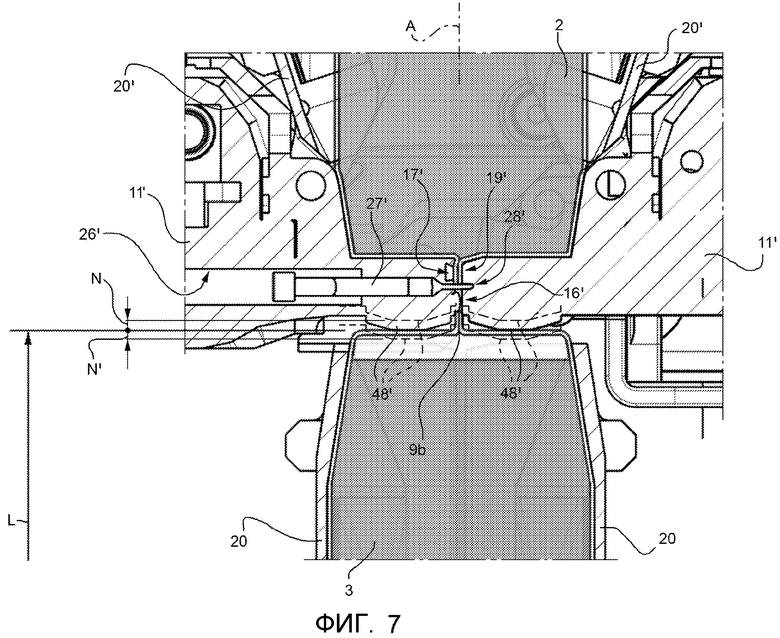

Фиг.7 - увеличенная деталь Фиг.6;

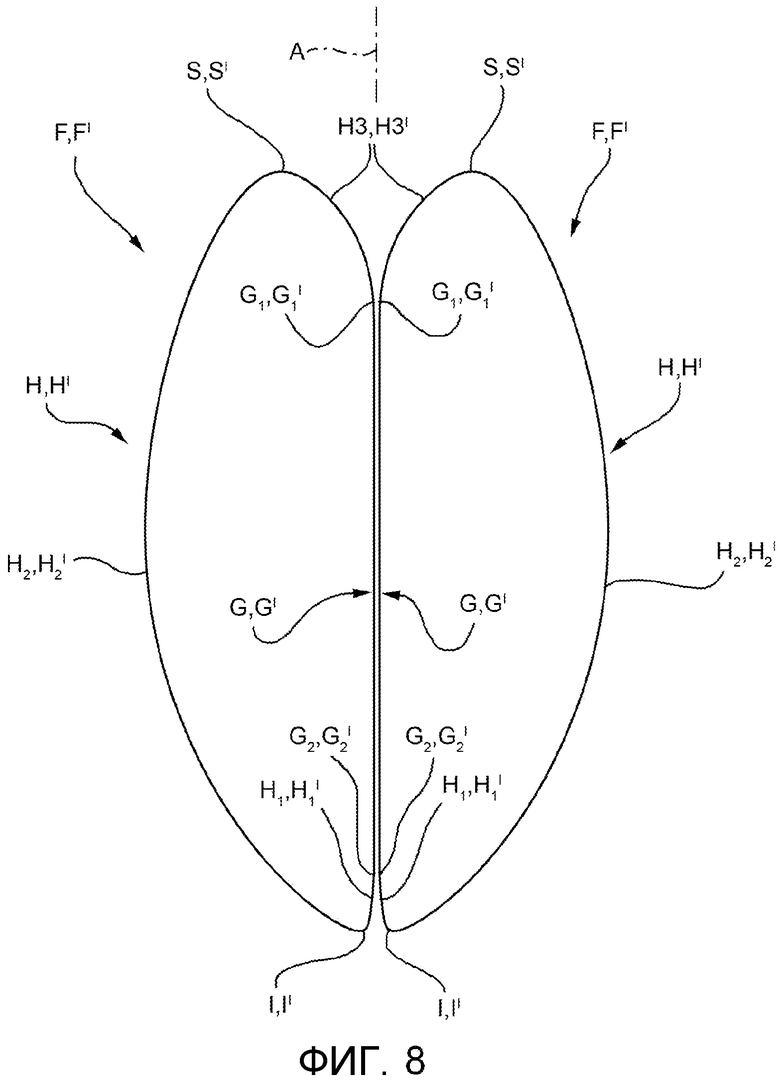

Фиг.8 - схема путей, по которым перемещаются захваты на Фиг.1, 6 и 7.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ИЗОБРЕТЕНИЯ

Позицией 1 на Фиг.1 обозначено в целом устройство для изготовления запечатанных упаковок 3 (Фиг.1, 5, 6, 7) пищевого продукта из трубы 2 листового упаковочного материала.

Устройство 1, предпочтительно, изготавливает запечатанные упаковки 3 с таким текучим пищевым продуктом, как, например, пастеризованное или стерилизованное молоко, фруктовый сок, вино и т.д.

Устройство 1 также способно изготавливать запечатанные упаковки 3 пищевого продукта, который может заливаться в трубу 2 при изготовлении упаковок 3, и застывает после запечатывания упаковок 3. Один пример такого пищевого продукта представляет собой плавленый сыр, который является текучим при изготовлении упаковок 3, и застывает после запечатывания упаковок 3.

Упаковочный материал имеет многослойную структуру (не показана) и содержит слой волокнистого материала, обычно бумаги, покрытый с обеих сторон соответствующими слоями термосва-риваемого пластикового материала, например, полиэтилена. В случае асептических упаковок для продуктов длительного хранения, таких как стерилизованное молока, упаковочный материал также содержит слой газо- и светобарьерного материала, например алюминиевой фольги или пленки из этилвинилового спирта (EVOH), который накладывается на слой термосвариваемого пластикового материала, и, в свою очередь, покрывается другим слоем термосвариваемого пластикового материала, образующего внутреннюю поверхность упаковки 3, в итоге, контактирующую с пищевым продуктом.

Труба 2 образуется известным образом посредством продольного сгибания и запечатывания полотна (не показано) термосвариваемого листового материала, заполняется с помощью заливного рукава (не показан) стерилизованным или стерильно обработанным пищевым продуктом для упаковки, и подается, известным образом, не показано, вдоль вертикальной пути, обозначенной с помощью направленной вниз оси А на Фиг.1.

Устройство 1 содержит два формовочных узла 6, 6', которые перемещаются вдоль соответствующих вертикальных цилиндрических направляющих 5, 5', симметричных относительно оси А, и циклически взаимодействуют с трубой 2 для ее захвата и термосваривания вдоль соответствующих равноудаленных поперечных участков, поперечных оси А, для образования подушкообразных упаковок 3 (Фиг.6), соединенных с трубой 2 посредством соответствующих запечатывающих швов 9а, 9b, поперечных оси А.

Как показано на Фиг.6 и 7, запечатывающие швы 9а, 9b задают низ и верх упаковки 3, соответственно.

Будучи известными и идентичными, только один из узлов 6, 6' (узел 6) описывается ниже, при этом идентичные или соответствующие части узлов 6, 6' обозначены на чертежах посредством использования одинаковых ссылочных позиций.

Узел 6 (Фиг.1), по существу, содержит:

- каретку 7, перемещаемую вверх и вниз по соответствующей направляющей 5 в направлении, параллельном оси А; и

- два захвата 8, которые шарнирно соединены в своей нижней части с кареткой 7 для поворота вокруг соответствующих горизонтальных осей В, перпендикулярных оси А, расположены на противоположных сторонах трубы 2 и поворачиваются вокруг соответствующих осей В между закрытым положением (показанном на Фиг.5 и 6) относительно захватов 8 узла 6, захватывающими трубу 2, и полностью открытым положением, в котором они расположены на самом удаленном расстоянии от трубы 2, причем соответствующие точки захватов расположены на самом удаленном расстоянии в направлении, перпендикулярном относительно оси А.

Более конкретно, каждый захват 8 содержит:

- основную часть 10, шарнирно соединенную на ее нижнем конце, вокруг соответствующей оси В, с нижней частью каретки 7;

- рычаг 11, который взаимодействует с трубой 2, соединен с частью 10 и проходит перпендикулярно к оси А, когда захваты 8 находятся в закрытом положении; и

- хвостовик 12 (Фиг.3 и 4), продолжающийся от части 10 с противоположной стороны относительно оси А.

Как показано на Фиг.3, узел 6 также содержит первое крепление 13, установленное в виде одного целого на одном конце рычага 11 одного из захватов 8; второе крепление 14, шарнирно соединенное с одним концом рычага 11 другого захвата 8 вокруг оси, параллельной осям В; и гидравлический цилиндр 15 (показанный только частично) для захвата креплений 13, 14 в зацепленное положение.

Части 10 захватов 8 содержат соответствующие зубчатые секторы (Фиг.4), которые сцепляются для обеспечения возможности поворачивания захватам 8 на одинаковый угол вокруг соответствующих осей В между закрытым и открытым положением.

Узел 6 также содержит известное запечатывающее устройство, не показано на чертежах, для термосваривания каждого поперечного участка трубы 2 упаковочного материала, захваченного между соответствующими захватами, для образования запечатывающего шва 9а.

Запечатывающее устройство узла 6 (Фиг.5 и 6), по существу, содержит нагревающий элемент 16, установленный на рычаге 11 одного захвата 8 и взаимодействующий с трубой 2 посредством двух активных поверхностей; и две прижимные накладки 17 (захватные "щёчки"), установленные на рычаге 11 другого захвата 8 и взаимодействующие с соответствующими активными поверхностями нагревающего элемента 16 для захвата и термосваривания трубы 2.

Следовательно, захваты 8 совершают поступательное перемещение параллельно оси А посредством перемещения вверх и вниз каретки 7; и открывающее и закрывающее перемещение на трубе 2 упаковочного материала посредством поворачивания вокруг соответствующих осей В шарниров относительно каретки 7, и которое накладывается на поступательное перемещение вертикально вверх и вниз каретки 7.

Более конкретно, посредством вышеупомянутых перемещений, нагревающий элемент 16 и накладки 17 захватов 8 перемещаются вдоль соответствующих бесконечных путей F (Фиг.7 и 8), при этом каждая содержит путь G запечатывания параллельную оси А, и путь Н перемещения.

Более конкретно, захваты 8 устанавливаются в закрытое положение и взаимодействуют с поперечным участком трубы 2 для образования запечатывающего шва 9а вдоль путей G запечатывания нагревающего элемента 16 и накладок 17, и отсоединяются от трубы 2 и перемещаются из закрытого в полностью открытое положение, и наоборот, вдоль пути Н перемещения нагревающего элемента 16 и накладок 17.

От нижнего конца G2 к верхнему концу G1 соответствующего пути G запечатывания в направлении перемещения захватов 8, каждый путь Н перемещения содержит:

- участок Н1, на конце которого захваты 8 являются частично открытыми, и нагревающий элемент 16 и накладки 17 находятся в соответствующих положениях I нижних мертвых точек;

- участок Н2, вдоль которого захваты 8 сначала перемещаются из их соответствующих положений I нижних мертвых точек в соответствующие полностью открытые положения, а затем начинают перемещение в соответствующие частично закрытые положения, которые в итоге достигаются в соответствующих положениях S верхних мертвых точек; и

- участок Н3, вдоль которого захваты 8 достигают соответствующие закрытые положения.

Более конкретно, расстояние, измеряемое в поперечном направлении относительно оси А, между нагревающим элементом 16 и накладками 17 захватов 8, увеличивается вдоль участков Н1, сначала увеличивается, а потом уменьшается вдоль участков Н2, и уменьшается вдоль участков Н3 соответствующих путей Н перемещения.

Когда каретка 7 перемещается вниз, нагревающий элемент 16 и накладки 17 перемещаются вдоль пути G запечатывания и участков Н1, Н3; а, когда каретка 7 перемещается вверх, нагревающий элемент 16 и накладки 17 перемещаются вдоль участка Н2 пути H перемещения.

Нагревающие элементы 16, 16' и накладки 17, 17' захватов 8, 8' перемещаются по соответствующим путям F, F' со смещением так, что рычаги 11 (11') захватов 8 (8'), перемещающихся вниз вдоль пути G запечатывания в закрытое положение, проходят между рычагами 11' (11) захватов 8' (8), перемещающихся обратно вверх вдоль участка Н2' (Н2) в полностью открытое положение.

Нагревающий элемент 16 и накладки 17 захватов 8 взаимодействуют друг с другом вдоль путей G запечатывания соответствующих путей F для образования запечатывающего шва 9а.

На Фиг.5 показан ситуация, в которой нагревающий элемент 16' и накладки 17' перемещаются вдоль соответствующих участков Н3'; нагревающий элемент 16 и накладки 17 уже образовали запечатывающий шов 9а и доходят до конца соответствующих путей G запечатывания; и нагревающие элементы 16' и накладки 17' задают, с противоположных сторон оси А, канал 24 с шириной М, через который протекает некоторое количество пищевого продукта над запечатывающим швом 9а (Фиг.5). Более конкретно, образование запечатывающего шва 9а выталкивает некоторое количество текучего пищевого продукта в противоположном направлении относительно пути перемещения трубы 2, т.е. по направлению вверх.

Перемещение каретки 7 параллельно оси А регулируется стержнем 21, перемещаемым параллельно оси А и жестко соединенным с и вдоль каретки 7.

Открывающее и закрывающее перемещение захватов 8 регулируется посредством стержня 22, перемещаемым параллельно оси А; и посредством двух соединительных стержней 25 (Фиг.1, 3, 4), которые имеют соответствующие первые концы, шарнирно соединенные с осевым концом 23 стержня 22 вокруг оси Е, параллельной осям В, и соответствующие вторые концы, противоположные первым концам, шарнирно соединенные с хвостовиками 12 соответствующих захватов 8 вокруг соответствующих осей С, параллельных осям В.

Более конкретно, посредством соединительных стержней 25, перемещение стержня 22 параллельно оси А поворачивает хвостовики вокруг соответствующих осей С и таким образом поворачивает захваты 8 между закрытым и полностью открытым положением вокруг соответствующих осей В.

Узел 6 также содержит два формовочных полукорпуса 20 (Фиг.1, 6, 7), направленных друг к другу с противоположных сторон оси А и шарнирно соединенных с соответствующими захватами 8 вокруг соответствующих осей, параллельных осям В, С.

Когда нагревающий элемент 16 и накладки 17 захватов 8 перемещаются по соответствующим путям F, полукорпусы 20 осуществляют рабочий цикл, содержащий:

- ход закрывания, в котором они перемещаются, посредством не показанных пружин, из открытого положения (показанного на Фиг.5, относительно полукорпусов 20' узла 6') в закрытое положение (показанное на Фиг.5 и 6, относительно полукорпусов 20 узла 6);

- ход регулирования объема, в котором полукорпусы 20 взаимодействуют с трубой 2 в закрытом положении; и

- обратный ход, в котором полукорпусы 20 остаются отведенным от трубы 2.

Более конкретно, полукорпусы 20 выполняют ход закрывания, ход регулирования объема и обратный ход, когда нагревающий элемент 16 и накладки 17 перемещаются вдоль соответствующих участков Н3, путей G запечатывания и соответствующих участков Н1, Н2 соответствующих путей F, соответственно.

Вышеупомянутый рабочий цикл регулируется посредством двух кулачков 29 (Фиг.1), расположенных на противоположных сторонах оси А и взаимодействующих с соответствующими роликами, установленными на полукорпусах 20.

Рычаг 11 одного захвата 8 узла 6 (Фиг.5 и 6) имеет первое посадочное место 26 и нож 27. Нож 27 обычно установлен в исходном положении, расположенным внутри первого посадочного места 26, и, как только образован соответствующий запечатывающий шов 9а, перемещается в выдвинутое положение, в котором его режущий конец выступает из первого посадочного места 26 для разрезания запечатывающего шва 9а и отведения упаковки 3 от остальной части трубы 2.

Рычаг 11 другого захвата 8 узла 6 имеет второе посадочное место 28 для размещения режущего конца соответствующего ножа, когда каждая упаковка 3 отсоединяется от остальной части трубы 2.

Устройство 1, предпочтительно, содержит:

- устройство 40 сбора данных (схематично показанное только на Фиг.1 и 2) для получения количественного значения Y, относящегося к весу упаковки 3;

- два исполнительных узла 31, 31' для перемещения соответствующих захватов 8, 8' параллельно оси А; и

- устройство 30 обработки данных для формирования, исходя из значения Y первой и второй схем Q, Q' управления, управляющих исполнительными узлами 31, 31', соответственно.

Первая и вторая схема Q, Q' управления выполнены для размещения нагревающего элемента 16' и накладок 17' на расстоянии L-вдоль оси А и в качестве функции от значения Y- от нагревающего элемента 16 и накладок 17, соответственно, когда нагревающий элемент 16' и накладки 17' образуют запечатывающий шов 9b и после образования запечатывающего шва 9а.

Устройство 1, таким образом, образует запечатывающие швы 9а, 9b каждой упаковки 3 на соответствующем расстоянии L, которое представляет собой функцию от соответствующего значения Y.

Более конкретно, когда устройство 1 работает, устройство 40 сбора данных получает значение Y непосредственно от оператора или от весов, которые взвешивают упаковку 3 на выходе устройства 1.

Значение Y, предпочтительно, соответствует желаемому весу или объему упаковки 3.

Более конкретно, исполнительные узлы 31, 31' перемещают соответствующие стержни 21, 21' параллельно оси А для перемещения также и соответствующих кареток 7, 7' и захватов 8, 8' параллельно оси А.

Исходя из по меньшей мере первого параметра, соответствующего вязкости пищевого продукта, или второго параметра, соответствующего производительности устройства 1, устройство 30 также обеспечивает регулирование расстояния - измеренного перпендикулярно оси А - между нагревающим элементом 16' (16) и накладками 17' (17) захватов 8' (8), когда нагревающий элемент 16' (16) и накладки 17' (17) захватов 8' (8) перемещаются вдоль участков Н3' (H3) путей H, Н' перемещения, и после того, как захваты 8 (8') образовали запечатывающий шов 9а (9b).

Другими словами, устройство 30 регулирует ширину М канала 24, образованного нагревающим элементом 16' (16) и накладками 17' (17) захватов 8' (8), исходя из первого и/или второго параметра, до того, как захваты 8' (8) образуют запечатывающий шов 9b (9a).

Устройство 1 также содержит два исполнительных узла 32, 32' для перемещения соответствующих стержней 22, 22' параллельно оси А и, таким образом, перемещения соответствующих захватов 8, 8' между закрытым и открытым положениями. Исполнительные узлы 32, 32' также регулируются соответствующими схемами Р, Р' управления, сформированными устройством 30 исходя из первого и/или второго параметра.

Исполнительные узлы 31, 31' и 32, 32' являются идентичными, только исполнительные узлы 31, 32 описывается ниже; при этом идентичные или соответствующие части исполнительных узлов 31, 31' и 32, 32' обозначены на чертежах посредством использования одинаковых ссылочных позиций.

Каждый исполнительный узел 31, 32 содержит (Фиг.1 и 2):

- серводвигатель 41, 42, регулирующийся с помощью соответствующей схемы Р, Q управления, и который вращает шкив 47 вокруг оси D, перпендикулярной оси А, в соответствии со схемой по часовой стрелке, установленной соответствующей схемой Р, Q управления;

- зубчатый ремень 44 (только один из которых показан на Фиг.2), имеющий два изогнутых концевых участка, намотанных вокруг шкива 47 (Фиг.2), и реверсивный шкив 45, соответственно; и две ветви, параллельные оси А и проходящие между шкивами 47 и 45; и

- элемент 43, скользящий параллельно оси А и прикрепленный к ветви ремня 44 и к соответствующему стержню 21, 22 для преобразования вращения соответствующих шкивов 47, 45 вокруг оси D в перемещение соответствующего стержня 21, 22 вдоль оси А.

Более конкретно, шкивы 45 прикреплены к неподвижной конструкции устройства 1 для вращения вокруг соответствующих осей, параллельных оси D.

В показанном примере, ось D является горизонтальной.

Стержни 22, 21 скользят вдоль соответствующих вертикальных направляющих 46, параллельных оси А.

Более конкретно, когда устройство 1 работает, каждая схема Q, Q' управления формируется устройством 30, как сумма:

- слагаемого Q1, Q1', независимого от значения Y, и для формирования заданных главных путей стержней 21, 21' и, следовательно, заданных временных схем, управляющих перемещением захватов 8, 8' вверх и вниз;

- слагаемого Q2(Y), Q2'(Y), которое представляет собой функцию от значения Y и сформировано для регулирования расстояния L между запечатывающими швами 9а, 9b; и

- слагаемого Q3, Q3', которое представляет собой функцию от положения штрихкода упаковки 3 и сформировано для обеспечения расположения штрихкода каждой упаковки 3 в заданном месте на упаковке 3.

Слагаемые Q2(Y), Q2'(Y) сформированы так, что как только захваты 8 (8') находятся в закрытом положении и нагревающий элемент 16 (16') и накладки 17 (17') образовали нижний запечатывающий шов 9а (9b) каждой упаковки 3, стержень 21' (21) располагает нагревающий элемент 16' (16) и накладки 17' (17) захватов 8' (8) на расстоянии L - которое представляет собой функцию от значения Y - от нагревающего элемента 16 (16') и накладок 17 (17') захватов 8 (8'), соответственно по меньшей мере в момент, при котором образуется запечатывающий шов 9а (9b).

Расстояние L измеряется параллельно оси А, между соответствующими точками, например нижними концами 48, 48' нагревающих элементов 16, 16' и накладок 17, 17', и относится к конечной высоте упаковки 3 (Фиг.6).

Как показано на Фиг.7, параллельно изменениям значения Y, исполнительные узлы 31, 31' регулируют расстояние между нижними концами 48', 48 (не показаны) и, следовательно, расстояние L между запечатывающими швами 9а, 9b. В примере на Фиг.7 изменение значения Y дает перемещение нижних концов 48' из положений, показанных с помощью сплошной линии, в положения, показанные с помощью пунктирной линии, таким образом, образуя соответствующее увеличение N или уменьшение N' расстояния L.

Каждая схема P, P' управления сформирована как сумма:

- слагаемого P1, P1', независящего от вязкости текучего продукта и производительности устройства 1, и для формирования заданных основных путей захватов 8, 8', когда они перемещаются между открытым и закрытым положениями вдоль путей F, F'; и

- слагаемого P2, P2', которое представляет собой функцию от вязкости текучего продукта и/или производительности устройства 1, и регулирует основные пути захватов 8, 8' вдоль участков H3, H3' путей H, H' перемещения.

Другими словами, пути перемещения захватов 8, 8' между полностью открытым и закрытым положениями определяются основными путями, когда нагревающий элемент 16, 16' и накладки 17, 17' движутся по путям G, G' запечатывания, участкам H1, H1' и H2, H2'; и определяются суммой основной пути и коррекцией, определяемой слагаемыми P2, P2', когда нагревающий элемент 16, 16' и накладки 17, 17' движутся по участкам H3, H3'.

Слагаемые Р1, Р1' предпочтительно сформированы для поддержания нагревающих элементов 16, 16' и соответствующих накладок 17, 17' прижатыми к трубе 2 по соответствующим путям G, G' запечатывания, для предотвращения какого-либо зазора, перпендикулярно оси А, между нагревающим элементом 16, 16' и соответствующими накладками 17, 17' каждого узла 6, 6', когда соответствующие захваты 8, 8' находятся в закрытом положении.

Слагаемые P1, P1', таким образом, компенсируют какой-либо первый зазор, перпендикулярно оси А, образованный между нагревающими элементами 16, 16' и соответствующими накладками 17, 17' вследствие неизбежных допусков и погрешности путей сближения креплений 13, 14, 13', 14' и захватывающего усилия цилиндров 15, 15', и которые являются особенно очевидными при высоких производительностях устройства 1.

Слагаемые P1, P1' также компенсируют какой-либо второй зазор, перпендикулярно оси А, образованный креплениями 13, 14, 13', 14', освобождающимися до того, как нагревающие элементы 16, 16' и соответствующие накладки 17, 17' завершат соответствующие пути G, G' запечатывания и достигнут соответствующих нижних концов G2, G2'. Влияние первого и второго зазора будет заключаться в расположении нагревающих элементов 16, 16' и соответствующих накладок 17, 17' на заданном расстоянии друг от друга, перпендикулярно оси А, когда захваты 8, 8' по-прежнему находятся в закрытом положении.

Как только захваты 8 (8') образовали запечатывающий шов 9а (9b), и до того как захваты 8' (8) образуют запечатывающий шов 9b (9а), слагаемые Р2, Р2' регулируют, исходя из первого и/или второго параметра, ширину М канала 24, т.е. расстояние, измеряемое перпендикулярно оси А, между нагревающим элементом 16' (16) и накладками 17' (17) захватов 8' (8).

Другими словами, слагаемые Р2, Р2' сформированы для регулирования ширины М канала 24, когда нагревающий элемент 16' (16) и соответствующие накладки 17' (17) захватов 8 (8') перемещаются вдоль участков H3 (H3'), и нагревающий элемент 16' (16) и соответствующие накладки 17' (17) захватов 8' (8) перемещаются вдоль путей G (G') запечатывания.

Компьютерная программа, загруженная на машиночитаемый носитель устройства 30, при ее выполнении использует алгоритм, который формирует соответствующие схемы Q, Q' управления для каждого значения Y и соответствующие схемы Р, Р' управления для каждой производительности устройства 1 и/или каждой вязкости пищевого продукта.

Другими словами, устройство 30 работает как пара электронных шаблонов (или "копиров"), один из которых присваивает каждому значению Y соответствующие временные схемы, управляющие перемещением стержней 21, параллельных оси А, а другой из которых присваивает каждой производительности устройства 1 и/или каждой вязкости пищевого продукта соответствующие временные схемы, управляющие перемещением стержней 22, параллельных оси А.

При реальном использовании, труба 2, заполненная жидким пищевым продуктом, подается вдоль оси А; и оператор, не останавливая устройство 1, вводит с клавиатуры желаемое значение Y веса упаковки 3.

Устройство 40 сбора данных получает значение Y; и устройство 30, в качестве функции от значения Y и посредством выполнения загруженной с носителя программы, формирует схемы Q, Q' управления, управляющие серводвигателями 41, 41'. Посредством соответствующих шкивов 47, 45, соответствующих ремней 44 и соответствующих элементов 43, серводвигатели 41, 41' перемещают соответствующие стержни 21, 21' параллельно оси А и в соответствии с временными схемами, определяемыми схемами Q, Q' управления, так, что каретки 7, 7' перемещаются вверх и вниз со смещением "относительно друг друга и в соответствии с соответствующими временными схемами, определяемыми схемами Q, Q' управления".

Оператор также может задавать первый параметр, соответствующий производительности устройства 1 и/или второй параметр, соответствующий вязкости текучего пищевого продукта.

Исходя из первого и/или второго параметра, и посредством выполнения загруженной компьютерной программы, устройство 30 также формирует схемы P, P' управления, управляющие серводвигателями 42, 42', которые посредством шкивов 47, 45, ремней 44 и элементов 43 перемещают стержни 22, 22' параллельно оси А в соответствии с временными схемами, определяемыми схемами P, P' управления.

Посредством соединительных стержней 25, 25', перемещение стержней 22, 22' параллельно оси А перемещает захваты 8, 8' между закрытым и открытым положением.

Более конкретно, схемы Р, Р', Q, Q' управления сформированы таким образом, что нагревающие элементы 16, 16' и накладки 17, 17' захватов 8, 8' перемещаются по соответствующим путям F, F' со смещением. То есть, нагревающий элемент 16 (16') и накладки 17 (17') захватов 8 (8') следуют за нагревающим элементом 16' (16) и накладками 17' (17) захватов 8' (8).

Более конкретно, когда каретки 7, 7' перемещаются вниз, нагревающие элементы 16, 16' и накладки 17, 17' захватов 8, 8' перемещаются вдоль соответствующих участков H3, H3' из их соответствующих положений S, S' верхних мертвых точек, а захваты 8, 8' перемещаются в их соответствующие закрытые положения.

Затем, нагревающие элементы 16, 16' и накладки 17, 17' взаимодействуют с трубой 2 и перемещаются по соответствующим путям G, G' запечатывания, тогда как захваты 8, 8' находятся в их соответствующих закрытых положениях.

Нагревающие элементы 16, 16' и накладки 17, 17' начинают разделяться вдоль соответствующих участков H1, H1' до тех пор, пока захваты 8, 8' не достигнут соответствующих положений I, I' нижних мертвых точек.

Когда каретки 7, 7' перемещаются вверх, нагревающие элементы 16, 16' и накладки 17, 17' захватов 8, 8' перемещаются вдоль участков H2, H2', вдоль которых они перемещаются из соответствующих положений I, I' нижних мертвых точек в соответствующие положения S, S' верхних мертвых точек.

Другими словами, каретка 7 перемещается вверх (вниз) вместе с захватами 8, перемещающимися в полностью открытое (закрытое) положение, и одновременно, когда каретка 7' перемещается вниз (вверх) вместе с захватами 8', находящимися рядом или в закрытом (полностью открытом) положении так, что рычагы 11' узла 6' проходят плавно, без препятствия, между рычагами 11 узла 6.

Более конкретно, когда нагревающие элементы 16, 16' и накладки 17, 17' перемещаются вдоль участков H1, H1' и H2, H2' и путей G, G' запечатывания, перемещения стержней 22 определяются только слагаемыми Р1, Р1', и пути захватов 8, 8' между полностью открытым и закрытым положениями, соответствуют основным путям.

Наоборот, когда нагревающие элементы 16, 16' и накладки 17, 17' перемещаются вдоль участков H3, H3', перемещения стержней 22 определяются суммой слагаемых Р1 и Р2, Р1' и Р2', и пути захватов 8, 8' отличаются от соответствующих основных путей, т.е. находятся ближе к или дальше от оси А, в зависимости от коррекции, определяемой слагаемыми P1' и P2'.

Работа устройства 1 описана ниже со ссылкой на образование одной упаковки 3, и начиная с нагревающего элемента 16 и накладок 17 захватов 8 в их соответствующих положениях S верхних мертвых точек.

Из этого положения, нагревающий элемент 16 и накладки 17 перемещаются вдоль участков Н3 пути Н перемещения, в конце которых захваты 8 находятся в закрытом положении.

Более конкретно, когда нагревающий элемент 16 и накладки 17 перемещаются вдоль соответствующих участков Н3, крепления 13, 14 совместно приводятся в положение зацепления, в котором они удерживаются цилиндром 15.

Нагревающий элемент 16 и накладки 17 затем перемещаются вдоль путей G запечатывания, при этом захваты 8 находятся в закрытом положении.

Вдоль путей G запечатывания, нагревающий элемент 16 и накладки 17 взаимодействуют друг с другом для образования запечатывающего шва 9а упаковки 3.

Образование запечатывающего шва 9а заставляет некоторое количество пищевого продукта над запечатывающим швом 9а выталкиваться в трубу 2 в направлении, показанном на Фиг.5, т.е. в противоположном направлении относительно направления перемещения трубы 2.

Вытолкнутое количество продукта протекает через канал 24, с шириной М, заданный с каждой стороны оси А нагревающим элементом 16' и накладками 17', которые подходят к концу соответствующих участков Н3' и "отстают по фазе" относительно нагревающего элемента 16 и накладок 17 захватов 8.

Схемы Р' управления сформированы для регулирования ширины М и, следовательно, сопротивления канала 24 протеканию через него выталкиваемого количества продукта - исходя из вязкости пищевого продукта и/или производительности устройства 1.

Более конкретно, ширина М регулируется прямо перед тем, как крепления 13', 14' перемещаются в положение зацепления.

Затем, крепления 13', 14' перемещаются в положение зацепления, и нагревающий элемент 16' и накладки 17' завершают соответствующие участки Н3' и затем взаимодействуют для образования запечатывающего шва 9b.

Схемы Q' управления управляют работой стержней 21' так, что по меньшей мере при образовании запечатывающего шва 9b, нагревающий элемент 16 и накладки 17 отделены от нагревающего элемента 16' и накладок 17' на расстоянии L (измеряемом параллельно оси А), которое представляет собой функцию от значения Y.

Устройство 40 сбора данных таким образом контролирует расстояние между запечатывающими швами 9а, 9b и, следовательно, высоту и вес образованной упаковки 3, исходя из значения Y.

Как только запечатывающий шов 9b завершен, нож 27' приводится в действие для отрезания упаковки 3 от трубы 2.

Прямо перед тем, как крепления 13', 14' перемещаются в положение зацепления, крепления 13, 14 освобождаются и, после того как образован запечатывающий шов 9b, захваты 8 начинают отделяться, и нагревающий элемент 16 и накладки 17 начинают перемещаться вдоль соответствующих участков Н1 по направлению к соответствующим положениям I нижних мертвых точек.

Затем, нагревающий элемент 16 и накладки 17, управляемые схемами Р, Q для управления работой стержней 21, 22, перемещаются вдоль соответствующих участков Н2, Н3 и снова по соответствующему пути G запечатывания.

Более конкретно, вдоль участков Н3, схема Р управления регулирует ширину М канала 24, и схема Q управления располагает нагревающий элемент 16 и накладки 17 на расстоянии L - в зависимости от значения Y - от нагревающего элемента 16' и накладок 17', когда образуется следующий запечатывающий шов 9а, образующий верх следующей упаковки 3, которая задается внизу с помощью ранее образованного запечатывающего шва 9b.

Когда нагревающие элементы 16, 16' и накладки 17, 17' перемещаются вдоль путей G, G' запечатывания, соответствующие стержни 22, 22' контролируются с помощью схем Р, Р' управления для поддержания нагревающих элементов 16, 16' и соответствующих накладок 17, 17' плотно сжатыми вместе, и таким образом компенсации какого-либо зазора, вызванного допусками перемещений сближения креплений 13, 14, 13', 14' и схем управления цилиндров 15, 15', и склонностью захватов 8, 8' и, следовательно, соответствующих нагревающих элементов 16, 16' и накладок 17, 17' расходиться, когда крепления 13, 14, 13', 14' освобождены.

Преимущества устройства 1 и способа, в соответствии с настоящим изобретением, будут понятными из вышеизложенного описания.

В частности, устройство 30 регулирует перемещения стержней 21, 21' с помощью схем Q, Q' управления и исходя из значения Y во время работы устройства 1.

Это означает, что расстояние L между запечатывающими швами 9а и 9b каждой упаковки 3 может контролироваться в реальном времени и приспосабливаться точно, непрерывно и неоднократно к значению Y, соответствующему желаемому весу или объему упаковки 3.

Так как объем упаковок 3 зависит от расстояния L, устройство 30 обеспечивает возможность для веса упаковок 3 приспосабливаться в реальном времени точно, неоднократно и контролируемым образом к значению Y.

Устройство 1, следовательно, изготавливает упаковки 3 заданного веса без необходимости остановки, и без ухудшения внешнего вида упаковок 3, как при контроле веса упаковок 3 посредством прикладывания прокладок к стенкам полукорпусов 20, взаимодействующих с внешними поверхностями упаковок 3. Использование прокладок, в действительности, требует неоднократных выключений устройства 1 для вычисления правильного размера и приложения прокладок.

Устройство 1 имеет даже бόльшее преимущество по сравнению с регулированием прокладками при работе с неполностью заполненными упаковками 3, т.е. в которых объем пищевого продукта меньше, чем объем упаковки 3. В этом случае, прокладки будут оставлять отметки на участках внешних стенок упаковки 3, окружающих пустую часть упаковки 3.

Посредством слагаемых Р2, Р2' схем Р, Р' управления, устройство 30 также обеспечивает возможность точной, непрерывной, неоднократной регулировки в реальном времени ширины М канала 24, т.е расстояния между нагревающим элементом 16' (16) и накладками 17' (17), как только образуется запечатывающий шов 9а (9b), и до того, как образуется запечатывающий шов 9b (9а).

В зависимости от вязкости текучего пищевого продукта и/или производительности устройства 1, устройство 30, следовательно, регулирует сопротивление канала 24 вытеканию пищевого продукта, содержащегося в части трубы, заданной между нагревающим элементом 16 и накладками 17 и нагревающим элементом 16' и накладками 17', и который "выталкивается" вверх, когда образуется запечатывающий шов 9а (9b).

Регулировка сопротивления потоку канала 24 регулирует количество пищевого продукта, остающегося внутри упаковки 3, как только захваты 8' (8) достигнут закрытого положения и образуется запечатывающий шов 9b (9a) посредством нагревающего элемента 16' (16) и накладок 17' (17). Посредством регулировки сопротивления потоку канала 24, конечный вес упаковки 3, следовательно, может регулироваться даже в случае особенно вязких текучих пищевых продуктов, таких как бешамель, и высоких производительностей устройства 1.

Более того, слагаемые Р1, Р1' схем Р, Р' управления формируются с помощью устройства 40 сбора данных для поддержания нагревающих элементов 16, 16' и соответствующих накладок 17, 17' плотно сжатыми вместе и на трубе 2 по соответствующим путям G, G' запечатывания.

Такое действие компенсирует какой-либо первый зазор, перпендикулярный оси А, между нагревающими элементами 16, 16' и соответствующими накладками 17, 17', вызванный неизбежными допусками путей сближения креплений 13, 14, 13', 14' и гидравлического усилия захвата, прикладываемого цилиндрами 15, 15'. Такой первый зазор будет иметь результатом разделение нагревающих элементов 16, 16' и соответствующих накладок 17, 17' перпендикулярно относительно оси А, когда захваты 8, 8' находятся в закрытом положении, таким образом, приводя к неизбежным трудноконтролируемым изменениям конечного веса упаковок 3.

Вклад слагаемых Р1, Р1' вдоль путей G, G' запечатывания, следовательно, уменьшает изменение веса упаковок 3, вызванное таким первым зазором, даже при работе с высокими производительностями устройства 1.

Слагаемые P1, P1' также компенсируют какой-либо второй зазор, перпендикулярный оси А, вызванный освобожденными креплениями 13, 14, 13', 14' в то время, как захваты 8, 8' по-прежнему находятся в закрытом положении, и нагревающие элементы 16, 16' и соответствующие накладки 17, 17' еще не завершили соответствующие пути G, G' запечатывания.

Более конкретно, такой второй зазор соответствует просвету, перпендикулярному оси А, который будет образовываться между нагревающими элементами 16, 16' и накладками 17, 17' вследствие креплений 13, 14, 13', 14', освобожденных до того, как нагревающие элементы 16, 16' и накладки 17, 17' завершат соответствующие пути G, G' запечатывания.

Также в этом случае, вклад слагаемых Р1, Р1' вдоль путей G, G' запечатывания предупреждает второй зазор от усложнения контроля веса упаковок 3, в частности, при высоких производительностях устройства 1.

Очевидно, что возможны изменения устройства 1 и способа, как они здесь описаны и показанных на чертежах, без выхода из объема прилагаемой формулы изобретения.

В частности, устройство 1 может содержать два цепных конвейера со встречным вращением, образующих полость, вдоль которой подается труба 2; один из конвейеров оснащен некоторым количеством захватов, установленных с нагревающими элементами, а другой - некоторым количеством противоположных захватов, установленных с прижимными накладками и которые взаимодействуют с захватами для захвата и термосваривания соответствующих поперечных участков трубы упаковочного материала.

Способ содержит подачу трубы упаковочного материала вдоль оси, перемещение пары первых и пары вторых захватов циклично и поочередно вдоль путей запечатывания параллельно оси и вдоль путей перемещения, перемещение первых и вторых захватов по соответствующим путям запечатывания в закрытое положение, в котором запечатывающие элементы захватывают трубу и образуют, в разное время, первый и второй швы, запечатывающие трубу и образующие противоположные концы упаковки и перемещение первых и вторых захватов по соответствующим путям перемещения в открытое положение, в котором они отведены от трубы. При этом способ также содержит получение желаемого количественного значения веса упаковки и образование второго шва на расстоянии, представляющем собой функцию от этого количественного значения, от первого шва. Изобретением также является упаковочное устройство для изготовления запечатанных упаковок, предназначенное для осуществления способа. В устройстве имеются средства сбора данных для получения желаемого количественного значения веса упаковки, первый и второй исполнительные узлы для перемещения соответственно первых и вторых захватов параллельно оси и средства обработки данных для формирования, исходя из количественного значения, первую и вторую схемы управления, управляющими первым и вторым исполнительными узлами. Причем первая и вторая схемы управления формируются при использовании для размещения вторых запечатывающих элементов на первом расстоянии, в зависимости от количественного значения, от первых запечатывающих элементов по меньшей мере тогда, когда вторые запечатывающие элементы образуют второй шов. Машиночитаемое средство для устройства обработки данных упаковочного устройства содержит программный продукт для осуществления способа. Группа изобретений обеспечивает улучшение контроля веса продукта при снижении затрат. 3 н. и 18 з.п. ф-лы, 8 ил.

1. Способ изготовления запечатанной упаковки (3) пищевого продукта, заливаемого в трубу (2) упаковочного материала, включающий стадии:

подачи указанной трубы (2) вдоль оси (А);

перемещения по меньшей мере одной пары первых захватов (8) и одной пары вторых захватов (8′) циклично и поочередно по соответствующим путям (G, G′) запечатывания параллельно указанной оси (А), и по соответствующим путям (Н, Н′) перемещения, по которым указанные первые и вторые захваты (8, 8′) перемещаются относительно указанной трубы (2); при этом указанные первые и вторые захваты (8, 8′) содержат первые и вторые запечатывающие элементы (16, 17; 16′, 17′), соответственно;

перемещения указанных первых захватов и вторых захватов (8, 8′), когда они перемещаются по соответствующим путям (G, G′) запечатывания, в закрытое положение, в котором соответствующие указанные первые и вторые запечатывающие элементы (16, 17; 16′, 17′) захватывают указанную трубу (2) и соответственно образуют, в разное время, первый и второй швы (9а, 9b), запечатывающие трубу (2) и образующие соответствующие противоположные концы указанной упаковки (3); и

перемещения указанных первых захватов и вторых захватов (8, 8′), когда они перемещаются по соответствующим путям (Н, Н′) перемещения, в открытое положение, в котором указанные соответствующие первые и вторые запечатывающие элементы (16, 17; 16′, 17′) отведены от указанной трубы (2);

отличающийся тем, что включает стадии:

получения желаемого количественного значения (Y), относящегося к весу указанной упаковки (3); и

образования указанного второго шва (9b) на первом расстоянии (L) от указанного первого шва (9а); при этом указанное первое расстояние (L) представляет собой функцию от указанного значения (Y) и измеряется параллельно указанной оси (А).

2. Способ по п.1, отличающийся тем, что включает стадию формирования, исходя из указанного значения (Y), первой и второй схем (Q, Q′) управления, управляющих, соответственно, первым и вторым исполнительными узлами (31, 31′) для перемещения, соответственно, указанных первых и вторых захватов (8, 8′) параллельно указанной оси (А) вдоль указанных соответствующих путей (G, G′) запечатывания; при этом указанные первая и вторая схемы (Q, Q′) управления выполнены для размещения указанных первых запечатывающих элементов (16, 17) указанных первых захватов (8) на указанном первом расстоянии (L) от указанных вторых запечатывающих элементов (16′, 17′) указанных вторых захватов (8′) по меньшей мере во время указанной стадии образования указанного второго шва (9b).

3. Способ по п.2, отличающийся тем, что, на указанной стадии формирования по меньшей мере указанная первая схема (Q) управления формируется как сумма по меньшей мере первого слагаемого (Q2), зависимого от указанного значения (Y), и второго слагаемого (Q1, Q3), независимого от указанного значения (Y).

4. Способ по любому из пп.1-3, отличающийся тем, что включает стадию регулировки второго расстояния (М), поперечного указанной оси (А), между указанными вторыми запечатывающими элементами (16′, 17′) указанных вторых захватов (8′), исходя из по меньшей мере одного параметра из первого параметра, относящегося к вязкости указанного пищевого продукта, и второго параметра, относящегося к скорости производства указанных упаковок (3), и после того, как указанные первые запечатывающие элементы (16, 17) указанных первых захватов (8) образовали указанный первый шов (9а), и до того как указанные вторые запечатывающие элементы (16′, 17′) указанных вторых захватов (8′) образуют указанный второй шов (9b).

5. Способ по п.4, отличающийся тем, что включает стадию зацепления первых и вторых креплений (13, 14; 13′, 14′), установленных, соответственно, на указанных первых и вторых захватах (8, 8′) вдоль соответствующих концевых участков (Н3, Н3′) соответствующих путей (Н, Н′) перемещения; при этом указанная стадия регулировки указанного второго расстояния (М) предшествует этапу зацепления указанных вторых креплений (13′, 14′).

6. Способ по п.4, отличающийся тем, что указанная стадия регулировки указанного второго расстояния (М) включает стадию формирования, исходя из по меньшей мере одного параметра из указанного первого и второго параметра, по меньшей мере третьей схемы (Р′) управления, управляющей третьим исполнительным узлом (32′) для перемещения указанных вторых захватов (8′) между указанными открытым и закрытым положениями.

7. Способ по п.6, отличающийся тем, что на указанной стадии формирования указанной третьей схемы (Р1) управления, указанная третья схема (Р′) управления формируется как сумма по меньшей мере третьего слагаемого (Р2′), зависимого от по меньшей мере одного параметра из указанного первого и второго параметра, и по меньшей мере четвертого слагаемого (Р1′), независимого от указанных параметров.

8. Способ по п.6, отличающийся тем, что на указанной стадии формирования, указанная третья схема (Р′) управления формируется независимо от указанного значения (Y).

9. Способ по п.7, отличающийся тем, что указанное четвертое слагаемое (P1′) формируется для перемещения указанных вторых захватов (8′) между указанными закрытым и открытым положениями по основному пути; а указанное третье слагаемое (Р2′) формируется для коррекции указанного основного пути, когда указанные вторые захваты (8′) перемещаются вдоль по меньшей мере соответствующих указанных концевых участков (Н3′) соответствующего пути (Н′) перемещения.

10. Способ по любому из пп.7-9, отличающийся тем, что включает стадию освобождения указанных первых и вторых креплений (13, 14; 13′,14′) до того как соответствующие указанные первые и вторые захваты (8, 8′) завершат соответствующие указанные пути (G, G′) запечатывания; а указанная стадия формирования третьей схемы (Р′) управления включает стадию формирования указанного четвертого слагаемого (P1′) для сжатия вместе указанных вторых запечатывающих элементов (16′, 17′) указанных вторых захватов (8′) по меньшей мере вдоль концевых участков соответствующих путей (G, G′) запечатывания, и после указанной стадии освобождения указанных вторых креплений (13′, 14′).

11. Машиночитаемое средство для устройства (30) обработки данных упаковочного устройства (1), содержащее программный продукт, который, при его выполнении, осуществляет стадии способа по любому из пп.1-10.

12. Упаковочное устройство (1) для изготовления запечатанных упаковок (3) пищевого продукта, заливаемого в трубу (2) упаковочного материала, подаваемую вдоль оси (А), содержащее по меньшей мере одну пару первых захватов и одну пару вторых захватов (8, 8′), в свою очередь содержащих первые и вторые запечатывающие элементы (16, 17; 16′, 17′), соответственно;

при этом указанные первые и вторые захваты (8, 8′) являются перемещаемыми, при использовании, между закрытым положением, в котором указанные первые и вторые запечатывающие элементы (16, 17; 16′, 17′) захватывают указанную трубу (2) и соответственно образуют первый и второй швы (9а, 9b), поперечные трубе (2) и образующие противоположные концы указанной упаковки (3), и открытым положением, в котором указанные первые и вторые запечатывающие элементы (16, 17; 16′, 17′) отведены от указанной трубы (2);

при этом указанные пары первых и вторых захватов (8, 8′) являются перемещаемыми циклично и поочередно по соответствующим путям (G, G′) запечатывания, параллельных оси (А), по которым они устанавливаются в соответствующие указанные закрытые положения, и по соответствующим путям (Н, Н′) перемещения, по которым они устанавливаются в соответствующие указанные открытые положения;

отличающееся тем, что содержит:

средства (40) сбора данных для получения желаемого количественного значения (Y), относящегося к весу указанной упаковки (3);

первого и второго исполнительного узла (31, 31′) для перемещения, соответственно, указанных первых и вторых захватов (8, 8′) параллельно указанной оси (А); и

средства (30) обработки данных для формирования, исходя из указанного значения (Y), первой и второй схем (Q, Q′) управления, управляющих указанными первым и вторым исполнительными узлами (31, 31′); причем этом указанные первая и вторая схемы (Q, Q′) управления формируются, при использовании, для размещения указанных вторых запечатывающих элементов (16′, 17′) на первом расстоянии (L), в зависимости от указанного значения (Y), от указанных первых запечатывающих элементов (16, 17) по меньшей мере когда указанные вторые запечатывающие элементы (16′, 17′) образуют указанный второй шов (9b).

13. Устройство по п.12, отличающееся тем, что по меньшей мере одна из указанных первой и второй схем (Q, Q′) управления представляет собой сумму по меньшей мере первого слагаемого (Q1, Q1′), независимого от указанного значения (Y), и второго слагаемого (Q2, Q2′), зависимого от указанного значения (Y).

14. Устройство по п.12, отличающееся тем, что указанные первые и вторые захваты (8, 8′) прикреплены к соответствующим кареткам (7, 7′), перемещаемым параллельно указанной оси (А); причем по меньшей мере указанный первый исполнительный узел (31) содержит:

первый серводвигатель (41), управляемый с помощью указанной первой схемы (Q) управления; и

элемент (22), перемещаемый в соответствии с временной схемой, зависящей от указанной первой схемы (Q) управления, и функционально соединенный с указанным первым серводвигателем (41) и указанной кареткой (7).

15. Устройство по п.14, отличающееся тем, что указанный первый исполнительный узел (31) содержит шкив (47), соединенный под углом с выходным элементом указанного первого серводвигателя (41), и ремень (44), обмотанный вокруг указанного шкива (47); при этом указанный элемент (22) прикреплен к ветви указанного ремня (44).

16. Устройство по п.15, отличающееся тем, что указанный элемент (22) представляет собой первый стержень, перемещаемый параллельно указанной оси (А).

17. Устройство по любому из пп.12-16, отличающееся тем, что содержит третий и четвертый исполнительные узлы (32, 32′) для перемещения, соответственно, указанных первых и вторых захватов (8, 8′) между соответствующими закрытым и открытым положениями; причем, исходя из по меньшей мере одного параметра из первого параметра, относящегося к вязкости указанного пищевого продукта, и второго параметра, относящегося к скорости производства указанных упаковок (3), указанные средства (30) обработки данных формируют третью и четвертую схемы (Р, Р′) управления, управляющие указанными третьим и четвертым исполнительными узлами (32, 32′), соответственно; при этом указанная третья и четвертая схема (Р, Р′) управления регулируют второе расстояние (М), поперечное указанной оси (А), между указанными вторыми запечатывающими элементами (16′, 17′) указанных вторых захватов (8′), после того, как указанные первые запечатывающие элементы (16, 17) указанных первых захватов (8) образуют указанный первый шов (9а), и до того, как указанные вторые запечатывающие элементы (16′, 17′) указанных вторых захватов (8′) образуют указанный второй шов (9b).

18. Устройство по п.17, отличающееся тем, что указанные первые и вторые захваты (8, 8′) содержат соответствующие первые и вторые крепления (13, 14; 13′, 14′), которые зацеплены вдоль начальных участков указанных соответствующих путей (G, G′) запечатывания и освобождены вдоль по меньшей мере соответствующих участков (Н1, H1′; Н2, Н2′) соответствующих путей (Н, Н′) перемещения; при этом указанные средства (30) обработки данных, при использовании, регулируют указанное второе расстояние (М) до зацепления указанных вторых креплений (13′, 14′).

19. Устройство по п.18, отличающееся тем, что по меньшей мере указанная третья схема (Р) управления представляет собой сумму по меньшей мере третьего слагаемого (P1′), независимого от указанного первого и указанного второго параметра, и четвертого слагаемого (Р2′), зависимого от по меньшей мере одного параметра из указанного первого и указанного второго параметра.

20. Устройство по п.18 или 19, отличающееся тем, что указанная третья схема (Р) управления является независимой от указанного значения (Y).

21. Устройство по п.17, отличающееся тем, что по меньшей мере указанный второй исполнительный узел (32) содержит:

второй серводвигатель (42), управляемый с помощью указанной третьей схемы (Р) управления;

перемещаемый второй стержень (21), функционально соединенный с указанным вторым серводвигателем (42) и перемещаемый параллельно указанной оси (А) в соответствии с временной схемой, зависящей от указанной третьей схемы (Р) управления, и

два соединительных стержня (25), каждый из которых шарнирно прикреплен к указанному второму стержню (21) и к хвостовику (12) соответствующего первого захвата (8).

| СПОСОБ И СИСТЕМА КОРРЕКЦИИ ИЗОБРАЖЕНИЙ ДЛЯ УСТРОЙСТВА ФОРМИРОВАНИЯ-И-ЗАПЕЧАТЫВАНИЯ | 2002 |

|

RU2294868C2 |

| Способ геоэлектроразведки | 1981 |

|

SU959007A1 |

| DE 4425207 A1, 18.01.1996. | |||

Авторы

Даты

2013-10-27—Публикация

2009-08-07—Подача