Изобретение относится к способу получения фрикционных полимерных материалов и может быть использовано при изготовлении тормозных колодок железнодорожных вагонов, экскаваторов, подъемных кранов, дисков сцепления и других изделий.

Известны фрикционные полимерные материалы на основе асбестового волокна, пропитанного водно-эмульсионными и водно-спиртовыми фенолоформальдегидными смолами (см. В. В.Коршак. "Технология пластических масс". Изд. "Химия", М. 1985 г. , стр. 276...278). Описанные в источнике материалы обладают сравнительно высокими прочностными свойствами. Недостатками их являются сложная и трудоемкая технология получения - смешение, многократное прессование на гидравлическом прессе сырой массы и ее последующая длительная обработка на бесфрикционных вальцах и дальнейшая сушка в вакуум-сушилках, а также недостаточно высокий коэффициент трения - 0,3...0,33.

Ближайшим прототипом заявляемого технического решения является получение фрикционных полимерных материалов путем вальцевания бутадиеновых и бутадиеннитрильных каучуков со смолами, вулканизирующими добавками и смесью наполнителей - минеральных порошков, асбеста, латунной стружки (см. "Энциклопедия полимеров", т. 3, изд. "Советская энциклопедия", М., 1977, стр. 786...788).

Получаемые по данному способу фрикционные полимерные материалы позволяют получать изделия с коэффициентом трения на 20...30% выше, чем пропиткой асбеста фенольными смолами, а процесс получения материала по трудоемкости в несколько раз ниже. Однако и этот способ имеет ряд существенных недостатков, в частности низкие прочностные показатели получаемых изделий - пределы прочности при изгибе и сжатии составляют 15 и 35 МПа соответственно, что намного ниже, чем при пропитке фенольными смолами. Кроме того, они имеют недостаточную износостойкость и сильно изнашивают металлическое контртело, что ведет к уменьшению долговечности тормозного сопряжения.

Целью данного изобретения является устранение указанных недостатков, повышение прочностных показателей, а также износостойкости и долговечности тормозного сопряжения.

Способ получения фрикционных полимерных материалов путем вальцевания связующего на основе бутадиеновых или бутадиеннитрильных каучуков со смолами, вулканизирующими добавками и смесью наполнителей - порошкового и волокнистого, отличающийся тем, что в качестве связующего используют каучук, предварительно обработанный на вальцах с тройным продуктом взаимодействия, полученным сплавлением эпоксидной диановой смолы с ММ от 340 до 1000 (А) с 4,4'-диоксидифенилсульфоном (Б) и с фенолоформальдегидным новолаком (В) при соотношении А: Б: В от 55:5:40 до 70:10:20, при этом соотношение каучуков и тройного продукта взаимодействия составляет от 20:80, а в качестве вулканизирующих добавок используют смесь компонентов - серы, каптакса - 2 меркаптобензотиазола, тиурама-тиурамсульфида, при следующем соотношении исходных компонентов при получении фрикционного полимерного материала (вес.ч.):

Вышеуказанное связующее - 100

Сера - 1-12

Каптакс - 0,5-3,0

Тиурам - 0,05-0,8

Порошковый наполнитель - 100-360

Волокнистый наполнитель - 50-150

Тройной продукт взаимодействия получен авторами и способ его получения впервые приводится в данном изобретении.

ПРИМЕР 1

Получение продукта взаимодействия трех компонентов

В реактор, снабженный обогревателем и мешалкой, загружают 70 вес. ч. эпоксидной диановой смолы марки ЭД-16 с ММ = 550 и содержанием эпоксидных групп 17% и нагревают до температуры 90oC, после чего загружают при перемешивании 10 вес. ч. 4,4'-диоксидифенилсульфона. Смесь перемешивают до полного растворения последнего. Затем температуру поднимают до 110oC и загружают 20 вес. ч. измельченного фенолоформальдегидного новолака марки СФ-010. Массу перемешивают в течение 60 мин до образования прозрачного однородного продукта, после чего выливают на противень и охлаждают. Получают 98 вес. ч. продукта.

Продукт имеет следующие характеристики:

внешний вид - твердый светло-коричневый, прозрачный продукт;

содержание эпоксидных групп - 5%;

температура плавления - 80oC.

ПРИМЕР 1

Получение фрикционного полимерного материала

Бутадиенакрилонитрильный каучук марки СКН-26 в количестве 70 вес.ч. подвергается обработке на вальцах с фрикцией 1,3 при температуре 70oC в течение 5 мин. Затем добавляют 30 вес. ч. тройного продукта взаимодействия и вальцуют в течение 10 мин при 80oC до образования прозрачной пленки. Далее последовательно вводят вулканизирующие добавки: 0,4 вес. ч. серы, 0,08 вес. ч. каптакса (химическое название - 2 меркаптобензотиазол), 0,05 вес. ч. тиурама (химическое название - тиурамсульфид) и смесь наполнителей: 240 вес. ч. барита, 75 вес. ч. асбеста с длиной волокна 0,5...5 мм. После введения указанных компонентов смесь вальцуют при той же температуре в течение 8 минут с трехразовым подрезанием вальцуемой массы.

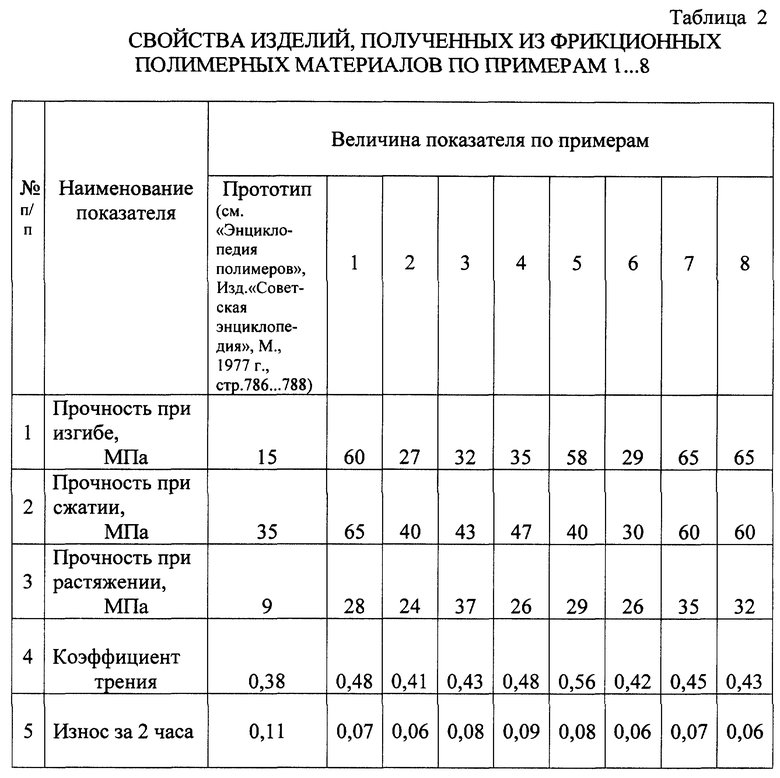

Полученный таким образом фрикционный полимерный материал перерабатывают в изделия путем прессования в пресс-формах или экструзией. Температура вулканизации материала 150oC. Выдержка 2 мин на каждый миллиметр толщины. Свойства изделий приведены в табл. 2.

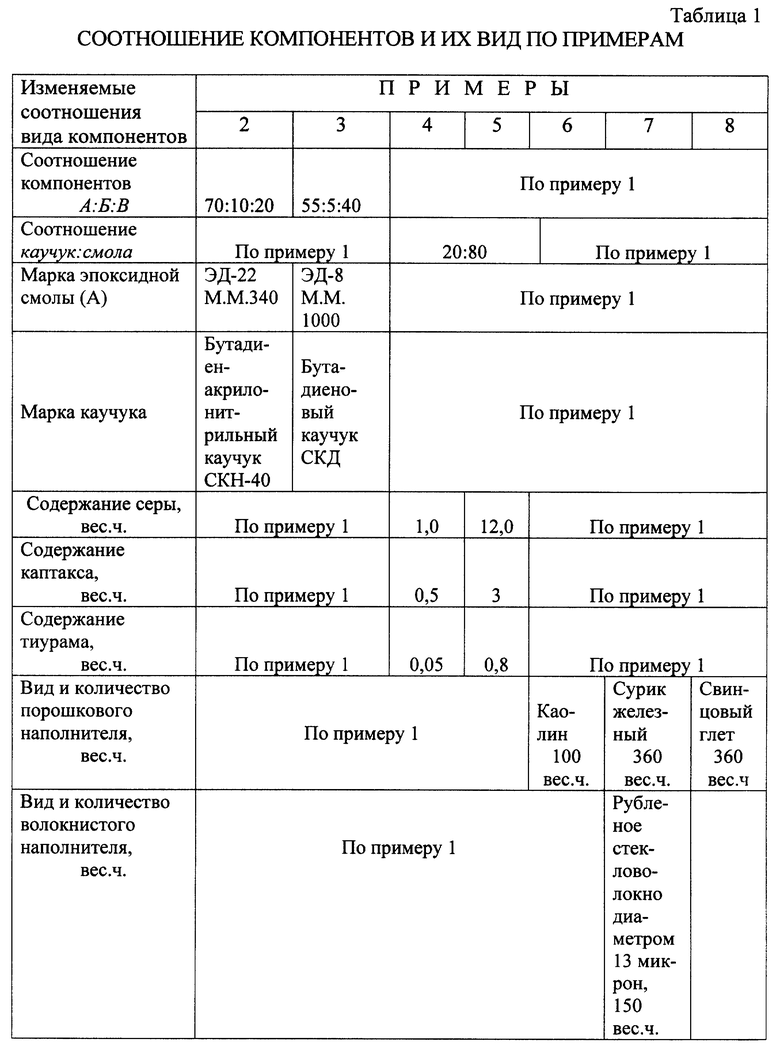

ПРИМЕРЫ 2. . .8 осуществляют аналогично примеру 1 с изменение состава и параметров в соответствии с табл. 1.

Свойства пресс-изделий в сравнении с прототипом приведены в табл. 2.

Как видно из табл. 2, прочностные показатели изделий по заявляемому техническому решению в 2...4 раза выше, чем у прототипа. Одновременно при этом повышается коэффициент трения и улучшается сопротивление износу, что повышает долговечность тормозного сопряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2307841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2430936C2 |

| ФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2400502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2768161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2419639C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2393177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2717055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРМОЗНЫХ КОЛОДОК ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2010 |

|

RU2463185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 2006 |

|

RU2307851C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

Получен фрикционный полимерный материал предварительным вальцеванием связующего на основе бутадиеновых или бутадиеннитрильных каучуков со сплавом смол, состоящим из эпоксидной диановой смолы с ММ от 340 до 1000 (А) с 4,4' диоксидифенилсульфоном (Б) и с фенолоформальдегидным новолаком (В) в соотношении А:Б:В от 55:5:40 до 70:10:20. Соотношение каучуков и сплава смол составляет от 20:80 до 90:10. Фрикционный полимерный материал содержит связующее 100 вес.ч., вулканизующие добавки: серу 1-12 вес.ч., каптакс 0,5-3,0 вес.ч, тиурам 0,05-0,8 вес. ч., порошковый наполнитель 100-360 вес. ч., волокнистый наполнитель 50-150 вес.ч. Полученный фрикционный полимерный материал обладает повышенными износостойкостью, прочностью, долговечностью тормозного сопряжения. 2 табл.

Способ получения фрикционных полимерных материалов путем вальцевания связующего на основе бутадиеновых или бутадиеннитрильных каучуков со смолами, вулканизирующими добавками и смесью наполнителей - порошкового и волокнистого, отличающийся тем, что в качестве связующего используют каучук, предварительно обработанный на вальцах с тройным продуктом взаимодействия, полученным сплавлением эпоксидной диановой смолы с ММ от 340 до 1000 (А) с 4,4' диоксидифенилсульфоном (Б) и с фенолоформальдегидным новолаком (В) при соотношении А: Б: В от 55:5:40 до 70:10:20, при этом соотношение каучуков и тройного продукта взаимодействия составляет от 20:80 до 90:10, а в качестве вулканизирующих добавок используют смесь компонентов - серы, каптакса - 2 меркаптобензотиазола, тиурама - тиурамсульфида, при следующем соотношении исходных компонентов при получении фрикционного полимерного материала, вес. ч:

Вышеуказанное связующее - 100

Сера - 1 - 12

Каптакс - 0,5 - 3,0

Тиурам - 0,05 - 0,8

Порошковый наполнитель - 100 - 360

Волокнистый наполнитель - 50 - 150д

| "Энциклопедия полимеров", Т.3 "Советская энциклопедия" | |||

| - М., 1977, с.786-788 | |||

| Полимерная композиция для получения фрикционных материалов | 1982 |

|

SU1099593A1 |

| Полимерная фрикционная композиция | 1982 |

|

SU1079653A1 |

| Полимерная пресскомпозиция | 1976 |

|

SU612501A1 |

Авторы

Даты

2001-10-27—Публикация

1999-04-27—Подача