Изобретение относится к способу получения фрикционных полимерных материалов с повышенной термостойкостью и прочностью и может быть использовано при изготовлении тормозных колодок, подвергаемых высоким нагрузкам, в железнодорожном и автомобильном транспорте, подъемных кранах, а также в качестве демпфирующих и вибропоглощающих материалов, эксплуатируемых при повышенных температурах, и других целей.

Одним из аналогов заявляемого технического решения является способ получения фрикционного полимерного материала, предусматривающий введение в процессе пластификации каучука эпоксидного компонента - твердого сплава эпоксидной диановой смолы с 4,4' диоксидифенилсульфоном и фенолоформальдегидной смолой (патент RU 2175335 C2 от 27.04.1999 г.). Недостатком получаемого при этом материала является его сравнительно невысокая исходная прочность и значительное снижение прочностных показателей, при нагреве до температуры свыше +60°С, возникающем в процессе фрикционных нагрузок.

Еще одним аналогом является способ получения фрикционных полимерных материалов, включающий операцию пропитки волокнистого наполнителя эпоксидной водорастворимой смолой промышленной марки Этал АК-732, представляющей собой тройной продукт взаимодействия смеси диановой и алифатической смол с гликолями и их производными (ТУ 2241-824-18826195-06), содержащей отвердитель - жидкий карбонил переходного металла в триэтаноламине (патент RU 2430936 C2 от 31.08.2009 г.). Недостатком описанного в аналоге материала являются сравнительно низкие прочностные показатели при повышенных температурах эксплуатации.

Введение же термостойких эпоксидных смол в состав каучуков не позволяет достигнуть необходимой прочности, т.к. эпоксидные смолы химически не взаимодействуют с бутадиеновыми и бутадиен-нитрильными каучуками.

Ближайшим прототипом заявляемого технического решения является способ получения фрикционных полимерных материалов (патент RU 2717055 C1 от 17.10.2019 г.), включающий совместную обработку на пластификационном оборудовании бутадиеновых или бутадиен-нитрильных каучуков с твердой эпоксициануратной смолой, получаемой эпоксидированием циануровой кислоты эпихлоргидрином, и блокированными изоцианатами (4,4' дифенилметандиизоцианат, блокированный метилпиразолом), с последующим введением вулканизирующих добавок - серы, тиурама, 2-меркаптобензтиазола, порошкового наполнителя, волокнистого наполнителя, пропитанного водорастворимой эпоксидной смолой, представляющей собой продукт взаимодействия смеси диановой и алифатической смол с гликолями или их производными. Однако в получаемом при этом материале не обеспечивается достаточное химическое взаимодействие эпоксидных соединений с каучуками, что не позволяет достичь необходимых прочностных и трибологических показателей при температурах выше +150°С.

Целью заявляемого способа является существенное повышение прочностных показателей и износостойкости фрикционных полимерных материалов при температурах 150÷180°С с одновременным исключением образования волокнистой пыли и улучшением условий труда в процессе смешения компонентов, а также нейтрализации образующейся в процессе эксплуатации серы.

Авторами найден способ, позволяющий обеспечить химическое взаимодействие эпоксидных соединений с максимальной удельной функциональностью, какими являются диокись дициклопентадиена (ТУ П-462-66), содержащая более 50% эпоксидных групп (т.е. в 2,5 раза выше, чем у смолы ЭД-20) и моноокись винилциклогексена (CAS 100-40-3), с каучуками, за счет получения блок-сополимера, содержащего одновременно эпоксидные и гидроксильные группы, а также двойные связи (см. фиг. 1). Наличие двойных связей в модификаторе позволяет увеличить химическое взаимодействие с каучуками в большей степени, чем с системой, предложенной в прототипе. При этом фрикционный полимерный материал содержит в мас.ч.:

Пример 1

Пропитка волокна

В лопастной смеситель загружают 200 мас.ч. растворенной в воде эпоксидной смолы, представляющей собой продукт взаимодействия смеси диановой и алифатической смол с гликолями и их производными, марки Этал АК-732 (ТУ 2241-824-18826195-06), серийно выпускаемой ЗАО «ЭНПЦ Эпитал» (г.Москва) с содержанием сухого остатка 30%. Далее в смеситель загружают 200 мас.ч. рубленого стекловолокна (ТУ 5952-061-05763895-2003) и перемешивают в течение 10 минут. Смесь выгружают на противень и сушат до остаточного содержания воды не более 0,5%.

Получение блок-сополимера

В реактор с обогревом и мешалкой загружают моноокись винилциклогексена (Б) в количестве 40 мас.ч. и при температуре +50°С добавляют порциями диокись дициклопентадиена (А) в количестве 30 мас.ч. с одновременным повышением температуры до +100°С. Полученная смесь с температурой плавления, равной 90°С, выливается в противень, а затем измельчается до гранул размером ~5÷10 мм.

Далее на вальцы, подогретые до +90°С, одновременно загружают дробленую смесь эпоксидов и новолачной фенолоформальдегидной смолы марки СФ-014 (ГОСТ 18694-80) с температурой каплепадения по Уббелоде +120°С, содержащую менее 2% свободного фенола, (В) в соотношении мас.ч. А:Б:В=30:40:30.

Смесь перемешивается при +90°С в течение 20 минут с тремя подрезами, затем снимается с вальцев и охлаждается. Полученный при этом полупрозрачный продукт взаимодействия после дробления поступает на склад или сразу применяется для модификации каучука и получения фрикционного материала.

Модификации каучука и получение фрикционного материала

Модификация бутадиенового каучука марки СКД-2 (ГОСТ 14924-75) осуществляется в резиносмесителе типа РСВД 140-20 при применении блок-сополимера в количестве 25 мас.ч. на 100 мас.ч. каучука путем обработки при +90°С в течение 30 минут. Затем к полученной смеси добавляют 8 мас.ч. серы технической молотой природной сорта 9995,1 мас.ч. тиурама (ГОСТ 740-76), 2 мас.ч. 2-меркаптобензтиазола (ГОСТ 739-74), 45 мас.ч. порошкового наполнителя, состоящего из смеси глинозема (ГОСТ 30558-98), графита кристаллического (ГОСТ 5279-74), крошки диатомитовой обожженной (ТУ 5761-003-25310144-99), концентрата баритового (ГОСТ 4682-84) в равном соотношении. Далее в резиносмеситель загружают 60 мас.ч. стекловолокна, пропитанного смолой в соотношении стекловолокно : смола (мас.ч.) 75:25 и осуществляют перемешивание (при +90°С) в течение 20 минут. Полученный материал перерабатывается в изделия методом компрессионного горячего прессования при температуре 165°С±5°С и выдержке в пресс-форме 20 минут ± 2 мин/мм толщины изделия.

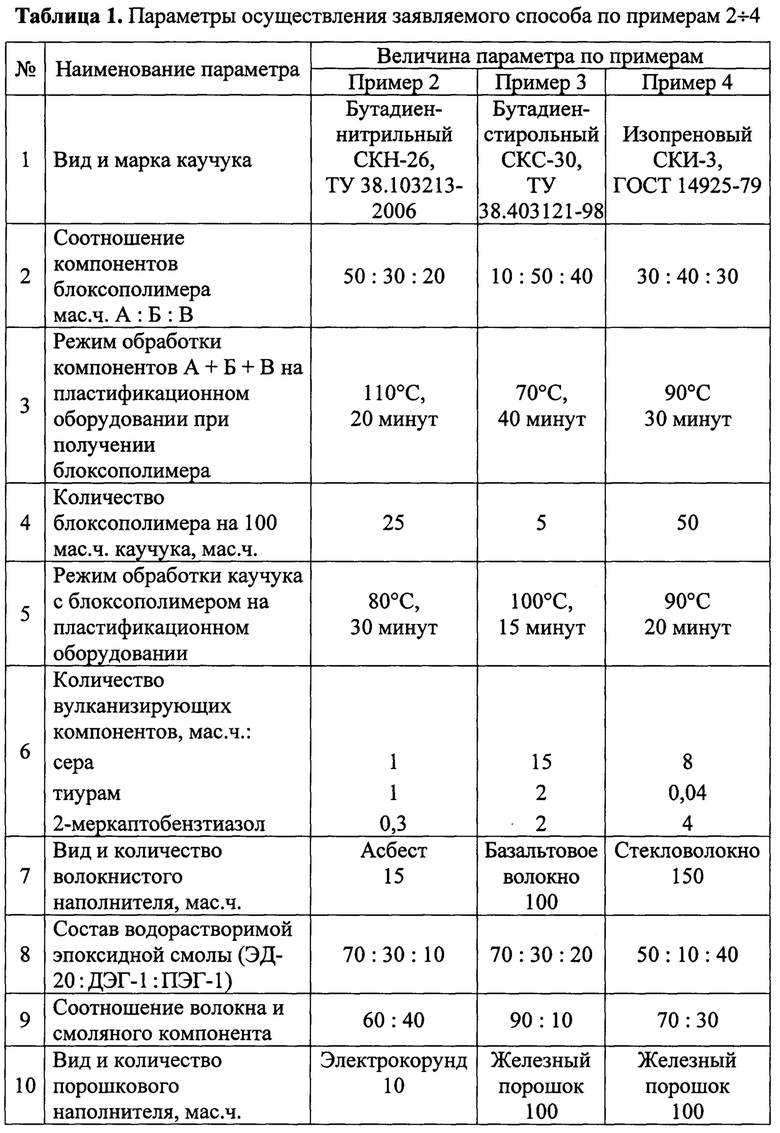

Примеры 2-S-4 осуществлялись аналогично примеру 1 с изменением параметров в соответствии с таблицей 1.

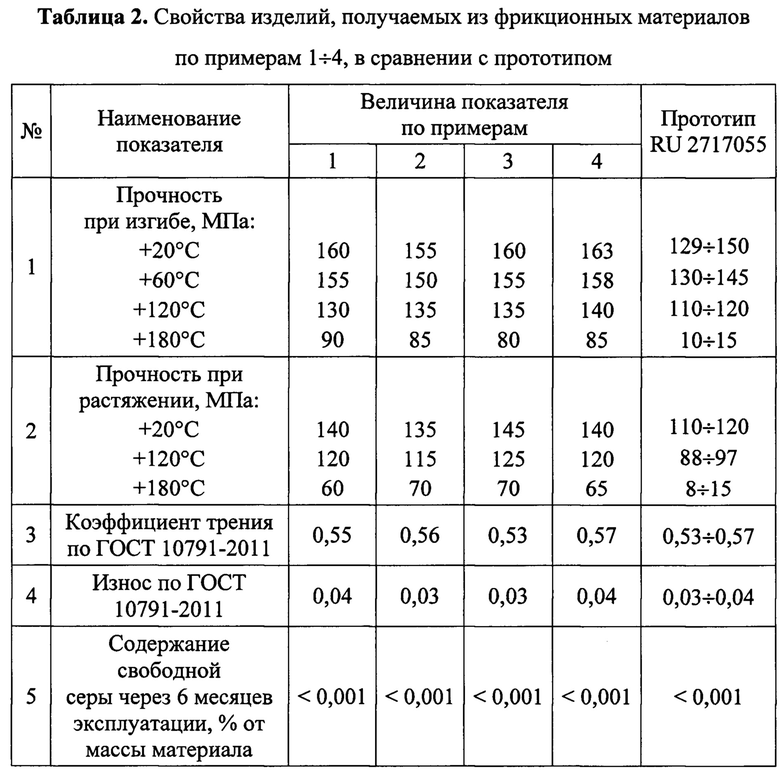

Свойства получаемых фрикционных полимерных материалов приведены в таблице 2.

Заявляемый способ позволяет заметно повысить прочностные показатели получаемых фрикционных материалов при +20°С, обеспечивает повышение указанных показателей при +60°С и +120°С, сохраняя фрикционные свойства при +20°С на уровне прототипа. Можно также прогнозировать их преимущества при +60°С и +120°С. Кроме того, получаемые фрикционные полимерные материалы сохраняют работоспособность при температурах 150÷180°С.

Краткое описание чертежей.

Фиг. 1 - Получение эпоксидного модификатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2717055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2393177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2419639C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2430936C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2175335C2 |

| Способ модификации каучуков с двойными связями | 2020 |

|

RU2768165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРМОЗНЫХ КОЛОДОК ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2010 |

|

RU2463185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2307841C1 |

| Способ получения высокопрочных и термостойких пленочных клеев | 2023 |

|

RU2828466C1 |

| Порошковая композиция для получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2748438C1 |

Настоящее изобретение относится к способу получения фрикционных полимерных материалов. Данный способ заключается в обработке на пластификационном оборудовании каучуков, содержащих в основной цепи двойные связи, с блок-сополимером, являющимся тройным продуктом взаимодействия диокиси дициклопентадиена (А), моноокиси винилциклогексена (Б) и новолачной фенолоформальдегидной смолы с примесью свободного фенола не более 2% (В), также содержащим двойные связи и получаемым путем совместной обработки на пластификационном оборудовании компонентов А:Б:В в соотношении от 10:30:20 до 50:50:40 при температуре от +70°С до +110°С в течение от 20 минут до 40 минут; введение вулканизирующих добавок - серы, тиурама, 2-меркаптобензтиазола, порошкового наполнителя и волокнистого наполнителя, пропитанного водорастворимым эпоксидным составом. Фрикционный полимерный материал содержит (мас.ч.): каучук – 100; блок-сополимер – 5÷50; сера – 1÷15; тиурам – 0,04÷2,0; 2-меркаптобензтиазол – 0,3÷4,0, порошковый наполнитель – 10÷100, пропитанный волокнистый наполнитель – 15÷150. Технический результат – существенное повышение прочностных показателей и износостойкости фрикционных полимерных материалов при температурах 150÷180°С с одновременным исключением образования волокнистой пыли и улучшением условий труда в процессе смешения компонентов, а также нейтрализации образующейся в процессе эксплуатации серы. 1 ил., 2 табл., 4 пр.

Способ получения фрикционных полимерных материалов, заключающийся в обработке на пластификационном оборудовании каучуков, содержащих в основной цепи двойные связи, с блок-сополимером, являющимся тройным продуктом взаимодействия диокиси дициклопентадиена (А), моноокиси винилциклогексена (Б) и новолачной фенолоформальдегидной смолы с примесью свободного фенола не более 2% (В), также содержащим двойные связи и получаемым путем совместной обработки на пластификационном оборудовании компонентов А:Б:В в соотношении от 10:30:20 до 50:50:40 при температуре от +70°С до +110°С в течение от 20 минут до 40 минут, с последующим введением вулканизирующих добавок - серы, тиурама, 2-меркаптобензтиазола, а также порошкового наполнителя и волокнистого наполнителя, пропитанного водорастворимым эпоксидным составом, при этом материал содержит, мас.ч.:

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2717055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2175335C2 |

| CN 108884232 A, 23.11.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2419639C2 |

Авторы

Даты

2022-03-23—Публикация

2020-12-10—Подача