Изобретение относится к фрикционным изделиям, в частности к фрикционным элементам для барабанных тормозов автотранспортных средств.

Известна полимерная композиция для получения фрикционных материалов, состава, мас.%:

Сополимер бутадиена

сдивинилбензолом15,6

Фенолформальдегидная

смола2,92

Сера2,48

2-Меркаптобензтиазол0,15

Тиурам0,07

Окись цинка3,83

Железный сурик27,85

Пластификатор-полидиен

О

или ароматическое

ю ю ел ю со

масло (ПН-6)0,47

Асбест46,63

Данная полимерная композиция имеет недостаточно высокую механическую прочность.

Цель изобретения - повышение механической прочности при сохранении высоких фрикционных свойств резин из данной композиции.

Поставленная цель достигается тем, что полимерная композиция для получения фрикционных материалов, включающая сополимер бутадиена с дивинилбензолом, фенолформальдегидиую смОлу, серу, 2-меркаптобензтиазол, тиурам, пластификатор-полидиены или ароматическое масло.

асбест и наполнитель, содержит в качестве наполнителя железный сурик или барит и дополнительно гидрат окиси кальция при соотношении последнего и серы 0,120,39:1, а компоненты композиции взяты в следующем соотношении, мае. %: Сополимер бутадиена с дивинилбензолом 15-1;7 Фенолформальдегидная смола2,5-3,5

2-Меркаптобензтиазол 0,.16 Тиурам0,07-0,08

Сера2,48-2,6

Полидиены или

ароматическое масло .0,4-1,2

Асбест45-47

Гидрат окиси кальция в соотношении

с серой 0.12-0,39:10,3-1,0

Барит или

железный сурикОстальное

П р и мер ы . Полимерную композицию готовят в резиносмеСигеле без применения растворителя. Изготовленную смесь подвергают дроблению на дезинтеграторе, затем изготавливают брикеты-заготОвки с последующим формованием изделий в горячих пресс-формах. Коэффициент трения и износ полимерных композиций определяют на лабораторной машине трения 1/1-32.

Условия испытаний:

Удельное давление

на образцы, кгс/см 2,7±0,2

Окружная скорость

на средней линии

образцов, м/с7,0-7,5

Температура, °С100-120

Линейный износ (в мм) определяют на образцах, испытанных на коэффициент трения, на машине трения. Предел прочности при растяжении определяют по ГОСТ 11262-76, предел прочности при срезе - по ГОСТ 17302-71, предел прочности при сжатии по ГОСТ 4651-78.

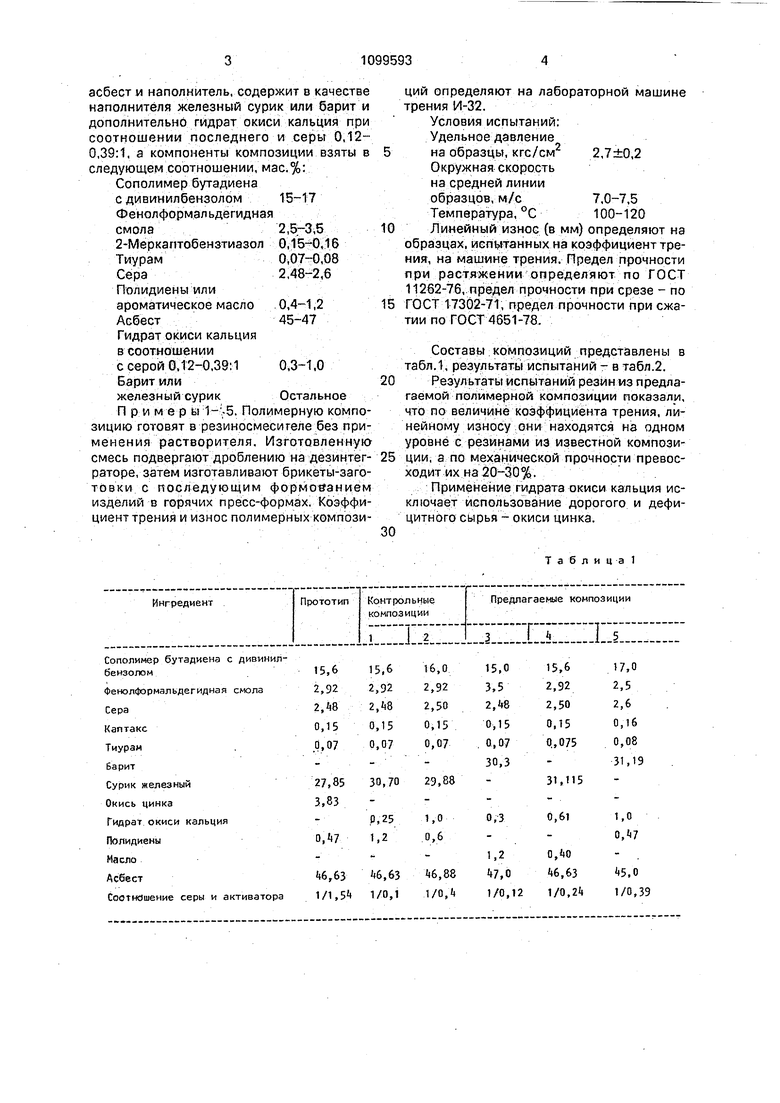

Составы;композиций представлены в табл.У, результаты испытаний - в табл.2.

Результаты испытаний резин из предлагаемой полимерной композиции показали, что по величине коэффициента трения, линейному износу .они находятся на одном уровне с резинами из известной композиции, а по механической прочности превосходит их на 20-30%.

Применение гидрата окиси кальция исключает использование дорогого и дефицитного сырья - окиси цинка.

Таблица 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2011661C1 |

| Полимерная композиция для получения фрикционных изделий | 1981 |

|

SU1074112A1 |

| Полимерная композиция фрикционного назначения | 1990 |

|

SU1768614A1 |

| Полимерная композиция | 1980 |

|

SU956506A1 |

| Резиновая смесь для фрикционных резин | 1976 |

|

SU603219A1 |

| Полимерная композиция фрикционного назначения | 1981 |

|

SU1031984A1 |

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2285704C1 |

| Способ получения асбонаполненной композиции на основе каучукосмоляного связующего | 1986 |

|

SU1506861A1 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ, включающая сополимер бутадиена с дивинилбензолом. фенолформальдегидную смолу, серу, 2-меркаптобензтиазол, тиурам, пластификатор-полидиены или ароматическое масло, асбест и наполнитель, о т л и ч а ю щ а я с я тем, что, с целью повышения меха.нической прочности при сохранении высоких фрикционных свойств резин изданной композиции, последняя содержит в качестве наполнителя железный сурик или барит и дополнительно гидрат окиси кальция при соотношении последнего и серы 0,12-0,39:1, а компоненты композиции взяты в следующем соотношении, мас.%: Сополимер бутадиена сдивинилбензолом15-17 Фенолформальдегидная смола2,5-3,5 2-Меркаптобензтиазол 0,15-0,16 Тиурам0,07-0,08 Сера2,48-2,6 . Полидиены или ароматическое масло 0,4-1,2 Асбест45-47 Гидрат окиси кальция в соотношении с серой 0,12-0,39:10,3-1,0 . Барит или железный сурикОстальное

Предел прочности при нии, кгс/си

Предел прочности при

кгс/см

Предел прочности при

кгс/см

Твердость по Бринелл кгс/им

Коэффициент трения

Линейный износ, мм

259270

275

290

510585 608 kzk

1150 Ибо

ues

11(90

22

19

21

21

. 0,111

0,

0,l(t

0, 0,13

0,11

0,10

0,10

Авторы

Даты

1992-09-07—Публикация

1982-12-21—Подача