Изобретение относится к области порошковой металлургии и может быть использовано в качестве конструкционного материала, при создании командных приборов систем управления летательных аппаратов с высокими эксплуатационными характеристиками.

Известно, что в настоящее время одним из основных конструкционных материалов для изготовления командных приборов систем управления является бериллий, обеспечивающий необходимые требования к деталям приборов: малый удельный вес, низкий коэффициент линейного расширения, высокая размерная стабильность, вакуум-плотность и др. [Никитин Е.А., Шестов С.А., Матвеев В.А. "Гироскопические системы. Элементы гироскопических приборов", М.: Высшая школа, 1988, 432 с.].

Недостатком данного материала является высокая стоимость и токсичность при обработке.

Известен композиционный материал, который состоит из сплава на основе алюминия с добавками 25% кремния и 5% никеля и тугоплавкого соединения 15% нитрида кремния, который наиболее близок по физико-механическим свойствам к бериллию [Патент РФ N 2016120, кл. C 22 C 21/14,32/00 от 17.05.91 г.].

Недостатком этого материала является невозможность обеспечения надежности и требуемых эксплуатационных характеристик в течение длительного срока службы.

Известен порошковый композиционный материал, который состоит из сплава на основе алюминия с добавками кремния и никеля и тугоплавкого компонента в виде порошкового кристаллического кремния [Патент РФ N 2149201, кл. C 22 C 21/14, 32/00 от 20.05.2000 г.], прототип.

Недостатком этого материала является низкая технологическая пластичность, нестабильность эксплуатационных характеристик из-за неоднородности, повышенного удельного веса и коэффициента линейного расширения, что снижает надежность работы изделия.

Известен способ получения композиционного материала, включающего изготовление расплава, содержащего алюминий, медь, магний, распыление, добавление порошка карбида кремния [Романова B.С., Трубкина Е.М. "Производство прессованных полуфабрикатов из порошковых композитов Al-SiC и исследование их свойств". Сб. Технология легких сплавов, ВИЛС, 1993, N 12, С. 49-53].

Недостатками данного способа являются повышенные плотность, коэффициент линейного расширения и недостаточная размерная стабильность материала.

Известен способ получения композиционного материала, включающего изготовление расплава, содержащего алюминий, кремний, никель, распыление, добавление порошка кремния [Патент РФ N 2149201, кл. C 22 C 21/14, 32/00 от 20.05.2000 г.], прототип.

Недостатком данного способа является нестабильность эксплуатационных характеристик материала и ненадежность его эксплуатации в течение длительного срока службы ввиду структурной неоднородности материала и недостаточной размерной стабильности.

Задачей, на решение которой направлено изобретение, является создание порошкового композиционного материала на основе алюминия, обладающего однородной тонкодисперсной структурой, повышенной технологической пластичностью, низким коэффициентом линейного расширения, повышенными размерной стабильностью и вакуум-плотностью, что в целом дает повышение эксплуатационных характеристик и эксплуатационной надежности материала в течение длительного срока службы.

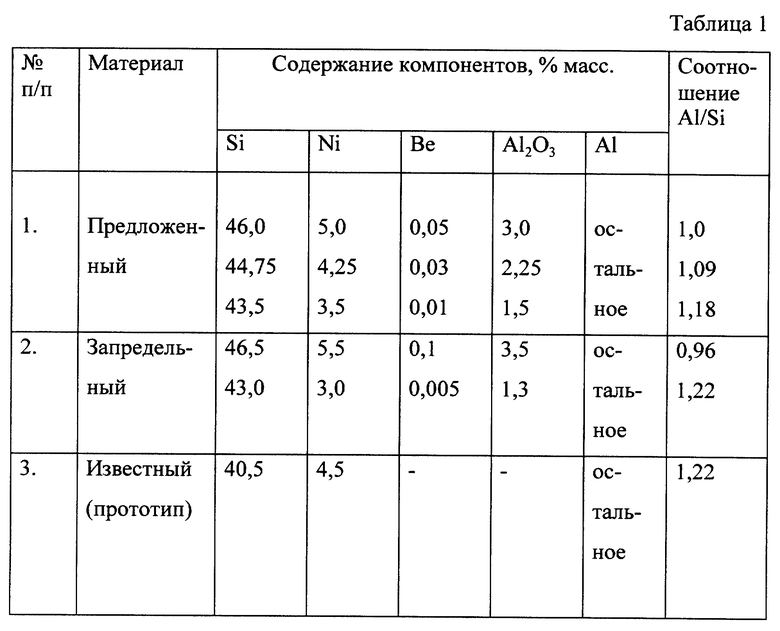

Поставленная задача решается тем, что порошковый композиционный материал на основе алюминия, содержащий кремний, никель, согласно изобретению, дополнительно содержит оксид алюминия и бериллий при следующем соотношении компонентов, мас.%:

Кремний - 43,5 - 46

Никель - 3,5 - 5,0

Бериллий - 0,01 - 0,05

Оксид алюминия - 1,5 - 3,0

Алюминий - Остальное

при соотношении содержания алюминия к кремнию 1,0 - 1,18.

Способ получения порошкового композиционного материала, включающий изготовление расплава, содержащего алюминий, кремний, никель, распыление, добавление порошкообразного кремния, согласно изобретению, при получении расплава в него вводят дополнительно бериллий и кислород.

Предлагаемый материал и способ его получения способствует образованию в расплаве большого количества центров кристаллизации. Это приводит к тому, что в структуре материала образуется тонкодисперсная квазиэвтектика и резко измельченные кристаллы кремния. Данная структура характеризуется сокращением расстояния между эвтектическими составляющими, кристаллами кремния, а также увеличением поверхности их контакта с алюминиевой матрицей. В результате повышается прочность связей между дисперсными фазами, обладающими низким коэффициентом линейного расширения, и алюминиевой матрицей. Это способствует тому, что получаемый материал меньше подвержен расширению под воздействием температуры.

Все это способствует получению однородной тонкодисперсной структуры материала, снижению коэффициента линейного расширения и плотности, повышению размерной стабильности, вакуум-плотности и технологической пластичности, что в конечном счете приводит к повышению эксплуатационных характеристик и эксплуатационной надежности материала в течение длительного срока службы.

Содержание компонентов (кремния, никеля, оксида алюминия) и соотношение содержания алюминия к кремнию меньше указанного не позволит достичь оптимального количества центров кристаллизации в расплаве, что влечет за собой огрубление структуры и увеличение расстояния между эвтектическими составляющими и кристаллами кремния. Это приводит к снижению прочности связей между дисперсными фазами и алюминиевой матрицей, что способствует повышению коэффициента линейного расширения, снижению размерной стабильности и технологической пластичности.

Содержание компонентов (кремния, никеля, бериллия, оксида алюминия) и соотношение содержания алюминия к кремнию выше указанного из-за невозможности более глубокого переохлаждения расплава при кристаллизации не только не позволит иметь большего количества центров кристаллизации, но и приведет к образованию грубых эвтектических фаз и кристаллов кремния, что отрицательно скажется, в первую очередь, на однородности структуры, технологической пластичности, размерной стабильности и коэффициенте линейного расширения.

Примеры получения композиционного материала:

Брали чушковой алюминий марки А7, кристаллический кремний марки Кр0, чистый никель марки Н-1, бериллий чистый или в виде лигатуры алюминий-бериллий и загружали в плавильную печь, в которой готовили расплав. По достижении температуры расплава 1000oC в него вводили кислород в виде газовой смеси азот-кислород. Полученный расплав требуемого химического состава распыляли на порошок, который затем смешивали с порошкообразным кремнием. Порошковую композиционную смесь засыпали в технологические капсулы, дегазировали в вакууме 1•10-2 - 5•10-3 мм рт. ст. и затем прессовали на гидравлическом прессе усилием 1500 т.с. Компактные заготовки подвергали механической обработке и исследованию их физико-механических свойств.

Содержание компонентов представлено в табл. 1.

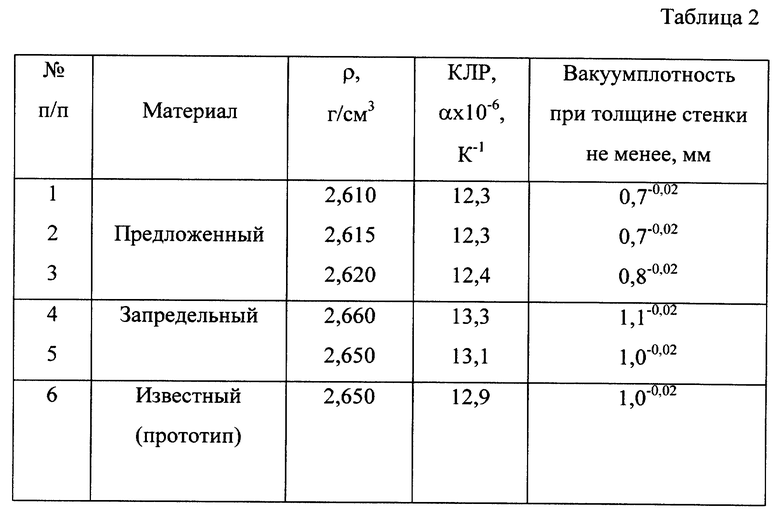

В табл. 2 приведены свойства заготовок из исследованных композиционных материалов.

Предложенный композиционный материал превосходит известный материал по всем характеристикам, являющимся определяющими для данного класса материалов, а именно: однородность и тонкодисперсность структуры, высокая размерная стабильность, меньшая плотность, меньший коэффициент линейного расширения и более высокая вакуум-плотность. Все это способствует повышению эксплуатационной надежности в течение длительного срока службы.

Таким образом, предлагаемый композиционный материал обладает высокими эксплуатационными характеристиками и высокой эксплуатационной надежностью в течение длительного срока службы, а также является нетоксичным и недорогим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С НИЗКИМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2000 |

|

RU2174456C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2353689C2 |

| ПОРОШКОВАЯ КОМПОЗИЦИОННАЯ СМЕСЬ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2288292C1 |

| БЫСТРОЗАКРИСТАЛЛИЗОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ | 2011 |

|

RU2468105C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2394928C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ АКП-1ПК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2533512C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

Изобретение относится к порошковой металлургии и может быть использовано в качестве конструкционного материала при создании командных приборов систем управления летательных аппаратов с высокими эксплуатационными характеристиками. Материал содержит компоненты при следующем соотношении, мас.%: кремний 43,5-46; 3,5-5,0; бериллий 0,01-0,05; оксид алюминия 1,5-3,0; алюминий - остальное при соотношении содержания алюминия к кремнию 1,0-1,18. Способ получения материала включает изготовления расплава, содержащего алюминий, кремний, никель, распыление, добавление порошкообразного кремния, при этом при получении расплава в него вводят дополнительно бериллий и кислород. Изобретение позволяет получить материал с однородной тонкодисперсной структурой, повышенной технологической пластичностью, низким коэффициентом линейного расширения, повышенными размерной стабильностью и вакуум-плотностью, что в целом дает повышение эксплуатационной надежности материала в течение длительного срока службы. 2 с.п. ф-лы, 2 табл.

Кремний - 43,5 - 46

Никель - 3,5 - 5,0

Бериллий - 0,01 - 0,05

Оксид алюминия - 1,5 - 3,0

Алюминий - Остальное

при соотношении содержания алюминия к кремнию 1,0 - 1,18.

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2149201C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1994 |

|

RU2080406C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2120490C1 |

| ПРОТЯЖКА ДЛЯ ВНУТРЕННЕГО ПРОТЯГИВАНИЯ | 0 |

|

SU183016A1 |

| DE 3810497 A1, 20.10.1988 | |||

| US 4135922, 23.01.1979 | |||

| US 5374295 A, 20.12.1994. | |||

Авторы

Даты

2001-11-10—Публикация

2000-09-07—Подача