Изобретение относится к области порошковой металлургии, в частности к получению порошков-гранул высокореакционных металлов и сплавов, применяемых в авиакосмической технике.

Известен способ получения металлических порошков дуговой плавкой расходуемого электрода с последующим распылением полученного расплава под действием центробежных сил. Процесс плавления расходуемого электрода происходит за счет электрической дуги, горящей между ним и вращающимся тиглем в атмосфере инертного газа (D.J. Hodkin и др. "Powder Metallurgy", 1976, v.19, N 1, p.p. 12-16).

Известно устройство для осуществления этого способа, состоящее из камеры расходуемого электрода с электрододержателем, который соединен с отрицательным полюсом источника тока. К нижней части камеры электрода примыкает камера распыления, в которой размещен быстровращающийся водоохлаждаемый тигель. Последний соединен с положительным полюсом источника тока (D.J. Hodkin и др. "Powder Metallurgy", 1976, v.19, N 1, p. 12-16).

Недостатками этого способа и устройства являются:

- высокая стоимость получаемых порошков из-за низкого выхода годных порошков - 13-17% от общей массы распыленного материала, что объясняется образованием и регулярным разрушением гарнисажа на кромке распылителя и загрязняющего порошок;

- невозможность очистки расплава от включений тяжелых тугоплавких металлов и соединений из-за отсутствия емкости для такой очистки;

- невозможность получения порошков высокореакционных металлов из-за того, что дуговая плавка их возможна только в вакууме, а распыление должно происходить при повышенном давлении инертного газа.

Известен способ получения металлических порошков и установка для их осуществления (патент РФ N 860683, B 22 F, 9/08, 1971 г.) - прототип.

Способ включает электролучевое плавление металлической заготовки в вакууме, подачу расплава на поверхность вращающегося диска и центробежное распыление расплава. Расплавленный металл на поверхности диска дополнительно нагревают сканирующим электронным лучом, диаметр которого меньше диаметра диска и перемещающимся в радиальном направлении по отношению к оси диска.

Установка для получения металлических порошков по этому способу включает вакуумную камеру, расширяющуюся в направлении, перпендикулярном оси распылительного диска, устройство для закрепления стержневой металлической заготовки, емкость для гомогенизации и очистки расплава, электронно-лучевые пушки, одна из которых снабжена устройством для сканирования луча, диск для распыления выполнен с центробежной выемкой.

Недостатком такого способа и устройства для его осуществления является необходимость проведения процессов электронно-лучевого плавления и распыления в высоком вакууме (10-3-10-4 мм рт.ст.), что определяет резкое замедление (в тысячи раз) скорости охлаждения при кристаллизации гранул (по сравнению с их кристаллизацией в атмосфере инертного газа), а следовательно, и невозможность получения пересыщенных твердых растворов в грануле и измельчения структуры, что является основной целью всех методов распыления.

Предлагается способ получения порошков металлов и сплавов, включающий плавление расходуемого электрода из высокореакционных металлов и сплавов плазменно-дуговым способом, гомогенизацию и очистку расплава от тугоплавких частиц при подогреве плазменной струей плавильного узла, распыление полученного расплава под действием центробежных сил. Частоту вращения распылителя определяют в зависимости от заданной крупности порошка из соотношения

где n - частота вращения распылителя, об/мин;

d - заданная крупность порошка, мм;

D - диаметр распылителя, мм;

k - коэффициент, учитывающий физические свойства расплава.

Для высокореакционных металлов и сплавов k=19500 мм3/2/с, определен из соотношения

где σ - сила поверхностного натяжения расплава, дин/см;

ρ - плотность расплава, г/мм3; - перевод частоты вращения распылителя радиан/с в об/мин.

- перевод частоты вращения распылителя радиан/с в об/мин.

Устройство для получения порошков из металлов и сплавов, содержащее плавильную камеру, нижняя часть которой выполнена в виде сменного водоохлаждаемого насадка в форме усеченного конуса, электрододержатель, выполненный с возможностью вертикального перемещения, камеру распыления с вращающимся распылителем и емкостью для гомогенизации и очистки расплава, снабженную дополнительным плазмотроном, размещенным в камере распыления, и компрессор.

Предлагаемый способ для получения порошков металлов и сплавов отличается от прототипа тем, что плавление осуществляют высокореакционных металлов и сплавов плазменно-дуговым способом, при гомогенизации и очистке расплав подогревают плазменной струей плавильного узла, а частоту вращения распылителя определяют в зависимости от заданной крупности порошка из соотношения

где n - частота вращения распылителя, об/мин;

d - заданная крупность порошка, мм;

D - диаметр распылителя, мм;

k - коэффициент, учитывающий физические свойства расплава.

Для высокореакционных металлов и сплавов К = 19500  , определен из соотношения

, определен из соотношения

где σ - сила поверхностного натяжения расплава, дж/см;

ρ - плотность расплава, г/мм3; - перевод частоты вращения распылителя радиан/с в об/мин.

- перевод частоты вращения распылителя радиан/с в об/мин.

Предлагаемое устройство для получения порошков отличается от прототипа тем, что нижняя часть плавильной камеры выполнена в виде сменного водоохлаждаемого насадка в форме усеченного конуса, электрододержатель выполнен с возможностью вертикального перемещения, емкость для гомогенизации и очистки расплава снабжена дополнительным плазмотроном, расположенным в камере распыления, и компрессором.

Технический результат:

- высокая химическая однородность получаемого порошка высокореакционных металлов и сплавов, отсутствие в нем частиц тугоплавких металлов и, как следствие, высокое качество порошка, обеспечивающее повышение физико-механических свойств изделий, изготавливаемых из этого порошка;

- снижение стоимости получаемых порошков.

Предлагаемый способ и устройство позволяют получать быстрозакристаллизованные порошки-гранулы, дающие возможность разработки нового класса сплавов с повышенным комплексом эксплуатационных свойств.

Эта возможность обосновывается тем, что распылению подвергается химически однородный и очищенный от вредных примесей расплав, а само распыление расплава происходит при таких высоких частотах вращения распылителя, которые недостижимы при современной технологии распыления твердой заготовки. Это позволяет получать высокодисперсные порошки-гранулы (до 100 мкм) с повышенной скоростью кристаллизации, что обеспечивает получение сплавов с пересыщенным твердым раствором или с равномерно распределенными мелкодисперсными упрочняющими частицами, что обеспечивает достаточную пластичность при изготовлении изделий методами пластической деформации.

В качестве расходуемого электрода используют прессованный электрод или слиток первого переплава вместо распыляемой твердой заготовки, изготавливаемой по многооперационной технологии с большими материало-, трудо- и энергозатратами (3-4-кратный переплав для усреднения химического состава, многооперационная пластическая деформация слитка диаметром 300-400 мм до диаметра распыляемой заготовки 50-75 мм и многократная механическая обработка слитка и промзаготовки).

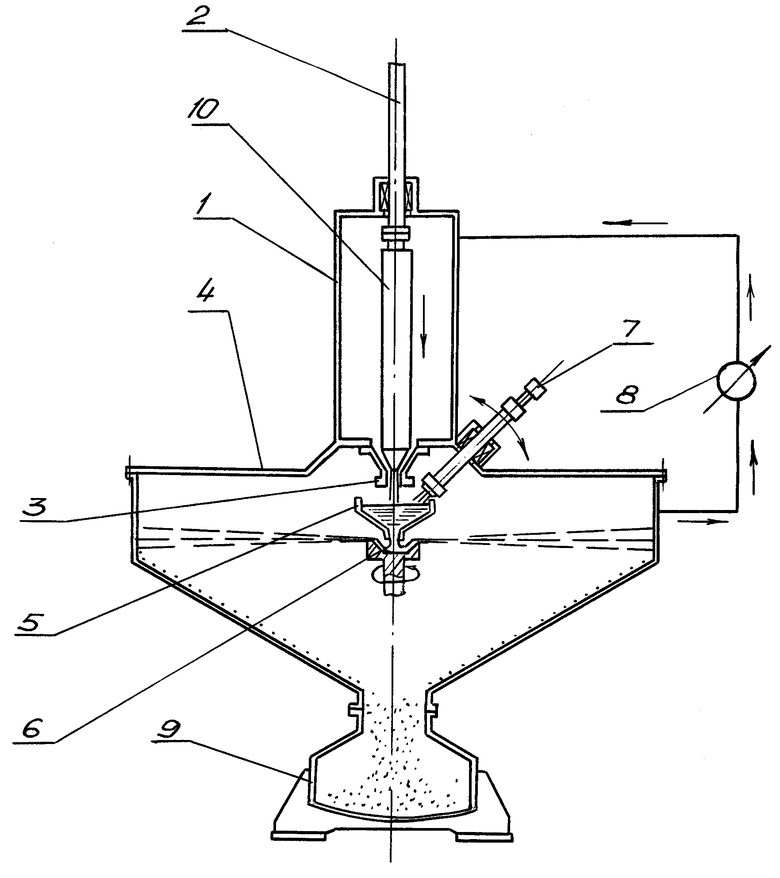

Предлагаемое устройство представлено на чертеже.

Устройство состоит из плавильной камеры 1 с электрододержателем 2, соединенным с положительным полюсом источника тока. В нижней части камеры плавления установлен сменный водоохлаждаемый насадок 3 в форме усеченного конуса (сопло плазмотрона), соединенный с отрицательным полюсом источника тока.

К нижней части камеры плавления 1 примыкает камера распыления 4, в которой под насадком 3 размещена емкость 5 для гомогенизации и очистки расплава и под ней - быстровращающийся распылитель 6 в виде тигля или диска, а также установлен дополнительный плазмотрон 7 для обогрева кромки распылителя.

Устройство оснащено компрессором 8 для рециркуляции инертного газа, образующего плазменные струи в плавильном узле и дополнительном плазматроне.

Под камерой распыления размещен сменный бункер 9 для сбора образующихся гранул.

Пример осуществления способа

В электрододержателе 2 камеры плавления 1 закрепляли прессованный электрод 10 диаметром 160 мм и весом 93 кг из интерметаллидного опытного жаропрочного и жаростойкого титанового сплава Ti-45Al-2Mn-2Nb-0,8TiB2, предназначенного для испытаний в качестве лопаток компрессора авиационного двигателя. Затем установку герметизировали. После создания вакуума 1•10-3 мм рт.ст. установку заполняли смесью гелия и аргона (9:1) до давления 1,2 атм. Включали компрессор рециркуляции 8, подавали напряжение на электроды, и опускали расходуемый электрод 10 до создания зазора 1,5 - 2,5 мм между ним и медным насадком (соплом) 3. Асцилятором зажигали дугу. С образованием плазменного факела начинается плавление электрода 10 при силе тока 6-9 кА. Капли расплава через отверстие в насадке 3 попадают в емкость 5 для гомогенизации и очистки. Ванна жидкого металла в емкости 5 постоянно обогревается плазменным факелом плавильного узла. Одновременно включали двигатель механизма вращения распылителя 6. Диаметр чаши распылителя 70 мм.

Для получения гранул заданной крупности в 100 мкм устанавливали частоту вращения распылителя 23,5 тыс. об/мин, определенную из вышеприведенного соотношения.

При накоплении в емкости 5 определенного объема жидкого металла, он через носок сливался во вращающуюся чашу распылителя. Носок емкости 5 и кромку распылителя постоянно обогревали плазменной струей дополнительного плазмотрона 7.

Попадая во вращающуюся чашу, расплав под действием центробежных сил распылялся на мельчайшие капли, которые в полете в атмосфере инертного газа кристаллизовались и собирались в съемном бункере 9.

Всего за процесс было получено 84,6 кг гранул. Исследование полученного порошка показало, что гранулы крупностью до 100 мкм составляли около 84% от общей массы порошка.

Анализ гранул разной крупности показал однородность их химического состава. Микроструктура представлена мелкозернистой дендритной структурой с равномерно распределенными частицами упрочняющей интерметаллидной фазы. Скорость охлаждения при кристаллизации гранул, определенная по расстоянию между дендритными осями второго порядка, составляет (2-4)•105 град/с.

Из этого порошка был получен материал с сопротивлением ползучести при 600oC за 100 часов, равным 205 МПа (на существующих сплавах этот показатель составляет 120-170 МПа).

За счет снижения материало- и энергозатрат стоимость гранул снижена на 22%.

Изобретение относится к области порошковой металлургии, в частности к получению порошков-гранул высокореакционных металлов и сплавов, применяемых в авиакосмической технике. Предложенный способ получения порошков высокореакционных металлов и сплавов включает плазменно-дуговое плавление расходуемого электрода, гомогенизацию расплава и очистку его от тяжелых тугоплавких частиц при подогреве его плазменной струей плавильного узла, создаваемой рециркулирующим инертным газом, и распыление полученного расплава под действием центробежных сил при подогреве периферии распылителя, частоту вращения которого в зависимости от заданной крупности порошка определяют из соотношения:  , параметры которого определены в формуле изобретения. Для осуществления способа предлагается устройство, включающее плавильную камеру, нижняя часть которой выполнена в виде сменного водоохлаждаемого насадка в форме усеченного конуса, электрододержатель, выполненный с возможностью вертикального перемещения, камеру распыления с вращающимся распылителем и емкость для гомогенизации и очистки расплава, снабженную дополнительным плазмотроном, размещенным в камере распыления, и компрессором. Предложенный способ и устройство позволяют получать порошки с высокой химической однородностью, с отсутствием в нем тугоплавких металлов, обеспечивается повышение физико-механических свойств изделий из порошка, снижается стоимость порошка. 2 с.п. ф-лы, 1 ил.

, параметры которого определены в формуле изобретения. Для осуществления способа предлагается устройство, включающее плавильную камеру, нижняя часть которой выполнена в виде сменного водоохлаждаемого насадка в форме усеченного конуса, электрододержатель, выполненный с возможностью вертикального перемещения, камеру распыления с вращающимся распылителем и емкость для гомогенизации и очистки расплава, снабженную дополнительным плазмотроном, размещенным в камере распыления, и компрессором. Предложенный способ и устройство позволяют получать порошки с высокой химической однородностью, с отсутствием в нем тугоплавких металлов, обеспечивается повышение физико-механических свойств изделий из порошка, снижается стоимость порошка. 2 с.п. ф-лы, 1 ил.

где n - частота вращения распылителя, об/мин;

d - заданная крупность порошка, мм;

D - диаметр распылителя, мм;

k - коэффициент, учитывающий физические свойства расплава, для высокореакционных металлов и сплавов k=19500 мм3/2/с, определен из соотношения:

k = (60/2π)•(12σ/ρ)1/2,

где σ - сила поверхностного натяжения расплава, дин/см;

ρ - плотность расплава, г/мм3;

60/2π - перевод частоты вращения распылителя радиан/с в об/мин.

| Способ получения металлических порошков и установка для его осуществления | 1976 |

|

SU860683A1 |

| RU 94017649 А1, 10.04.1996 | |||

| US 1137951, 27.12.1968 | |||

| US 3887667, 03.06.1975. | |||

Авторы

Даты

2001-09-20—Публикация

2000-06-07—Подача