Настоящее изобретение относится к устройству в узле привода для ультразвукового запечатывающего блока, причем узел привода этого типа состоит из нескольких пьезоэлектрических керамических пластин, которые расположены с промежуточными проводящими ток металлическими листами, соединенными с источником переменного электрического тока, противовеса с внутренней и наружной окружностями и винтового зажима.

Традиционно применяемые ультразвуковые запечатывающие блоки обычно состоят из конвертора, усилителя и раструба. Конвертор или преобразователь, в котором электромагнитные колебания преобразуются в механические колебания, включает привод, причем узел привода соединен с источником переменного тока. Ультразвуковой запечатывающий блок, описанный в патенте Швеции N SE 9300918-1 (который представляет собой компактный запечатывающий блок). также включает узел привода. Запечатывающий блок этого типа включает центральную плоскость блока, на которой закреплен анкерным креплением привод, корпуса обратного действия, которые окружают узел привода, и раструб, снабженный продольной узкой запечатывающей поверхностью. Такой запечатывающий блок был специально сконструирован и изготовлен для использования на ограниченном пространстве, которое имеется в наполняющих машинах для заполнения жидким содержимым пакетов одноразового использования, которые затем выбрасывают.

Традиционным типом узла привода для ультразвукового запечатывающего блока является привод, состоящий из нескольких пьезоэлектрических керамических пластин, которые зажимают между собой проводящие ток металлические листы, соединенные с источником переменного электрического тока. Керамические пластины закреплены в запечатывающем блоке винтовым зажимом, который также закрепляет противовес на месте.

Известно, что величина усилия винтового зажима, которое обычно приложено как к противовесу, так и к керамическим пластинам, относительно велика, обычно порядка 25 МПа или больше, в результате чего даже противовес относительно большой толщины деформируется так значительно, что линия распределения нагрузки на пьезоэлектрические керамические пластины искривляется. Толщина противовеса обычно составляет менее половины его диаметра. Естественно, противовес большей толщины подвергается меньшей деформации, поэтому при этом создается более равномерное распределение нагрузки по керамическим пластинам.

Однако нецелесообразно использовать противовес слишком большой толщины, поскольку это в свою очередь приводит к тому, что число керамических пластин должно быть уменьшено, либо они должны быть тоньше по размерам. Неравномерное распределение нагрузки увеличивает экстремальную вредную нагрузку на керамические пластины. Керамические пластины хрупки и очень чувствительны к любой форме напряжений растяжения и изгиба.

Одним из способов обеспечения несколько более равномерной нагрузки на керамические пластины является использование противовесов, разделенных по горизонтали. Однако этому методу присущ тот недостаток, что каждая часть противовеса должна быть значительно тоньше. Это в свою очередь приводит к большей эластичности каждой части, и в результате никогда не может быть достигнута полная равномерность распределения нагрузки в связи с неизбежной деформацией. Кроме того, разделенные противовесы более трудно и дорого изготавливать. Большая степень эластичности может также увеличить образование шума на поверхностях контакта. Более того, в случае разделения противовесов были выявлены значительно большие потери энергии.

В основу настоящего изобретения положена задача изготовления узла привода с противовесом, который распределяет нагрузку при работе запечатывающего блока по возможности равномерно по всей поверхности пьезоэлектрических пластин.

Второй задачей, решаемой настоящим изобретением, является обеспечение возможности изготовления противовеса для узла привода, который не имеет недостатков, присущих разделенному противовесу.

Поставленные задачи решаются тем, что согласно изобретению на внутренней окружности противовеса выполнен паз для того, чтобы сделать равномерным распределение нагрузки от зажима.

В дальнейшем изобретение поясняется конкретным вариантом его выполнения со ссылкой на сопровождающие чертежи на которых:

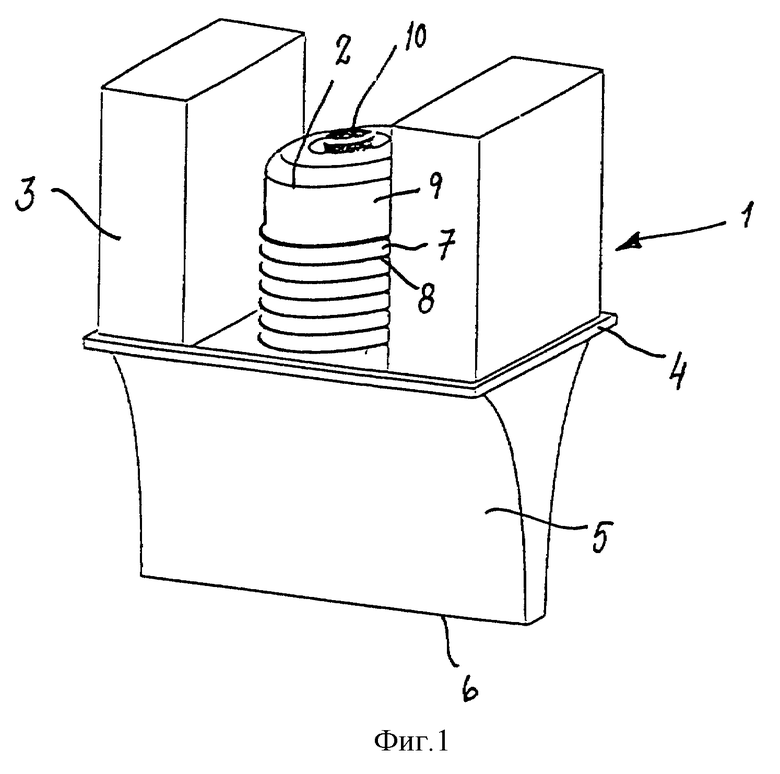

фиг. 1 - схематическое изображение ультразвукового запечатывающего блока;

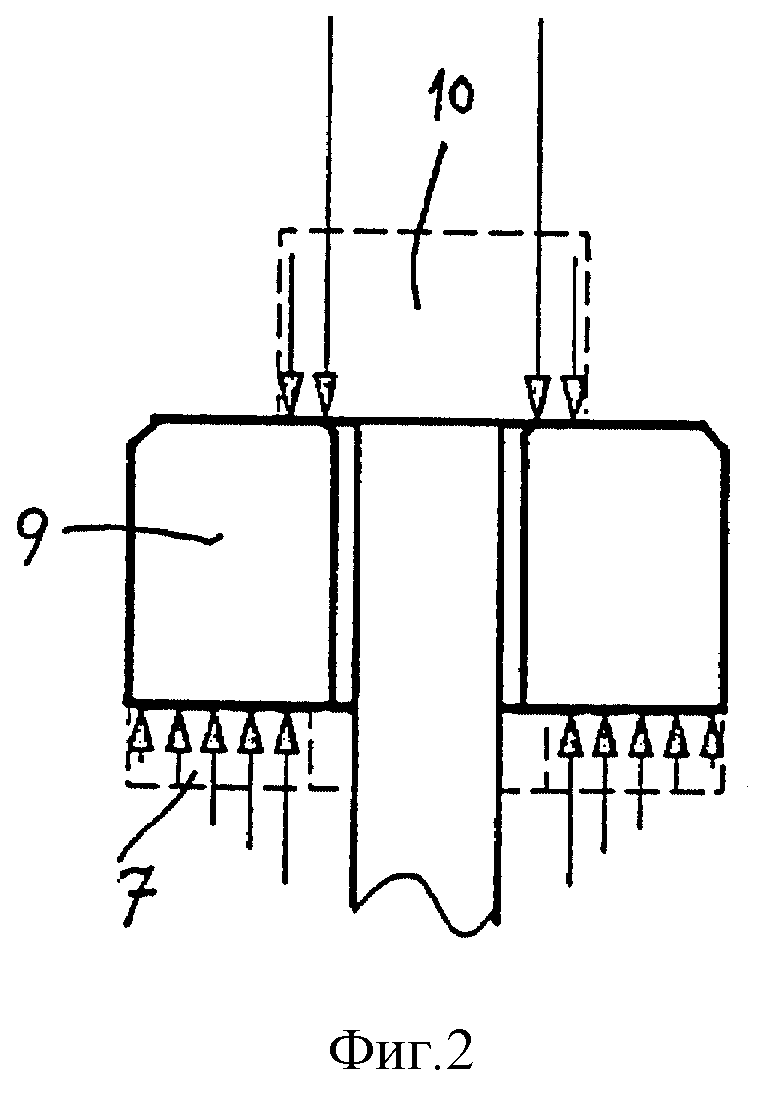

фиг. 2 - изображение распределения нагрузки в традиционно применяемом узле привода;

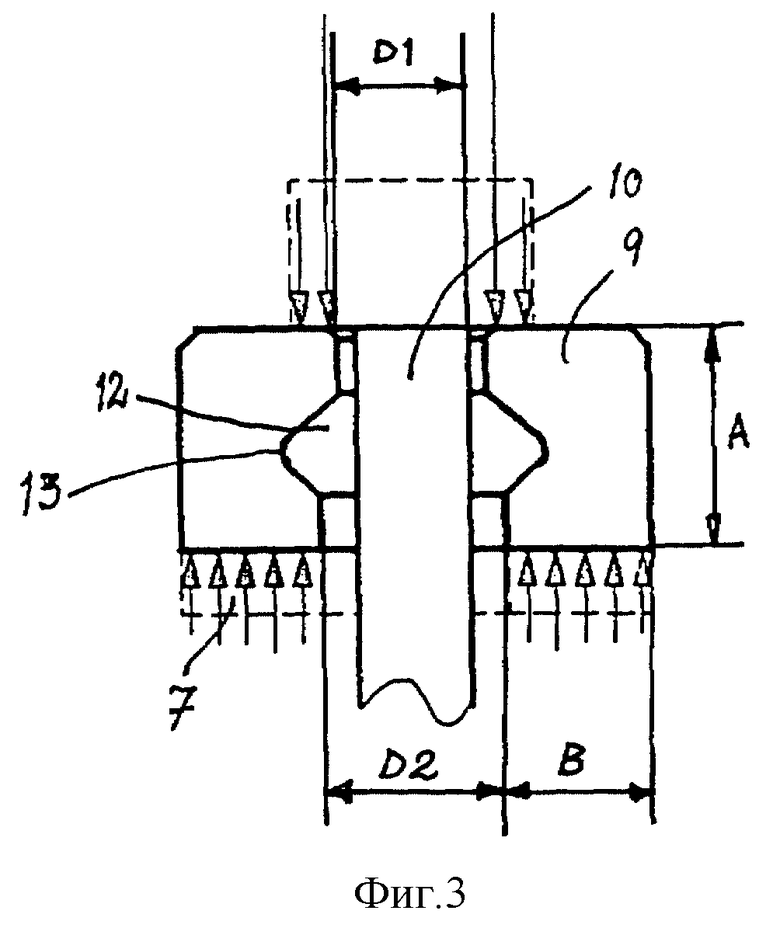

фиг. 3 - изображение распределения нагрузки в узле привода в соответствии с настоящим изобретением;

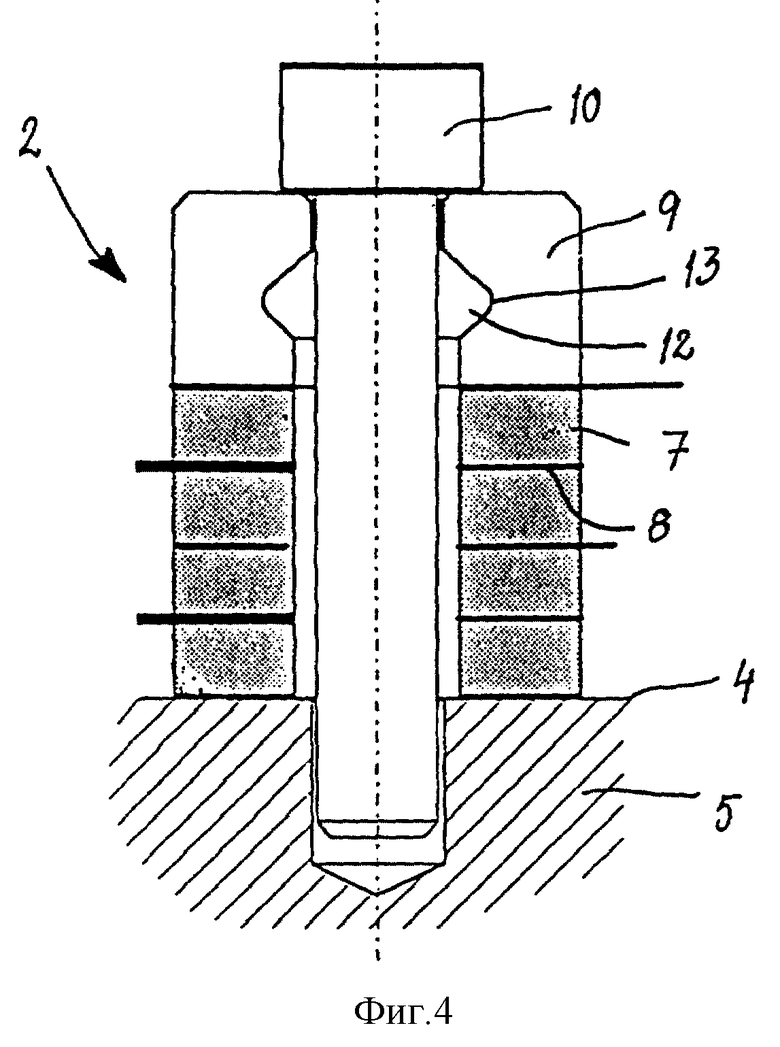

фиг. 4 - изображение узла привода в соответствии с настоящим изобретением.

Ультразвуковой запечатывающий блок любого типа должен включать узел привода, как, например, запечатывающий блок 1, показанный на фиг. 1. Запечатывающий блок 1 по фиг. 1 был специально изготовлен таким образом, чтобы он размещался в ограниченном пространстве, которое имеется в тех наливающих машинах, которые пакуют жидкие продукты в пакеты одноразового использования, которые затем выбрасывают, а общая длина запечатывающего блока 1 составляет половину длины волны. Кроме узла привода 2 запечатывающий блок 1 включает корпуса обратного действия 3, которые окружают узел привода 2, центрально расположенную узловую плоскость 4, в которой может быть закреплен запечатывающий блок, и раструб 5 с удлиненной узкой запечатывающей поверхностью 6. Блок в соответствии с настоящим изобретением, естественно, может эксплуатироваться с узлами привода 2 для обычных ультразвуковых запечатывающих блоков 1, которые состоят из преобразователя, усилителя и раструба.

Привод 2 запечатывающего блока, который присоединен к источнику переменного тока (не показано), преобразует электрическое напряжение в механическое перемещение, которое создает вибрацию, на принципе воздействия которой основана работа запечатывающего блока 1. Привод 2 состоит из нескольких пьезоэлектрических керамических пластин 7 с наружной и внутренней окружностями. Между пьезоэлектрическими керамическими пластинами 7 заложены проводящие ток металлические листы 8, предпочтительно изготавливаемые из никелевой или бериллиевой бронзы. Металлические листы 8 соединены с источником переменного тока (не показан) таким образом, что пьезоэлектрические керамические пластины соединены электрически параллельно.

Пьезоэлектрические керамические пластины 7 выдерживают экстремальные напряжения сжатия, но они хрупки и чувствительны к напряжениям растяжения и изгиба. Соответственно, поскольку при эксплуатации ультразвукового запечатывающего блока 1 пьезоэлектрические керамические пластины 7 должны испытывать напряжения сжатия под действием усилия зажима, которое выше, чем самая высокая амплитуда, создаваемая узлом привода 2. Это усилие зажима осуществляется посредством противовеса 9 и винтового зажима 10.

Противовес 9, который состоит из металлической пластины с наружной и внутренней окружностями, изготовлен из материала, который должен быть настолько жестким, насколько это возможно, например, из стали. Противовес 9 используется частично для того, чтобы распределить усилие зажима по пьезоэлектрическим керамическим пластинам 7 и частично как масса, которая приводится в движение для создания определенной резонансной частоты, которую, как предполагается, должен возбуждать узел привода 2. Винтовой зажим 10 прижимает противовес 9, керамические пластины 7 и металлические листы 8 совместно к блоку под действием определенного усилия зажима, а также удерживает узел привода 2 в запечатывающем блоке 1.

Желательно, чтобы усилие зажима, которое приложено к керамическим пластинам 7, было распределено по возможности равномерно, принимая во внимание, что керамические пластины 7 чувствительны к неравномерной нагрузке. Однако измерения показали, что традиционно применяемый противовес, показанный на фиг. 2, деформируется под действием высокого усилия зажима, обычно порядка величины 25 МПа или более, в результате чего на внутренней окружности противовеса 9 создается более высокое напряжение сжатия, чем на наружной окружности. Особенно неудачно, если максимум нагрузки приходится на грани керамических пластин 7, так как керамика чрезвычайно хрупка. Эта проблема была частично решена путем использования разделенного противовеса 9, что приводит к несколько более равномерному распределению нагрузки. Однако в результате разделения противовеса сам противовес 9 становится тоньше и, следовательно, более упругим. В результате не может быть достигнуто полностью равномерное распределение нагрузки в связи с неизбежностью деформации частей противовеса. Более того, в связи с повышенной упругостью контактных поверхностей тонких частей разделенного противовеса, в них может вырабатываться шум. Кроме того, разделение противовеса 9 приводит к заметным потерям энергии.

Основной задачей, решаемой данным изобретением, является достижение распределения усилия зажима в соответствии с показанным на фиг. 3. В соответствии с настоящим изобретением это достигается тем, что как показано на фиг. 3 и 4, на внутренней стороне окружности противовеса 9 предусмотрены пазы 12. Путем создания пазов 12 на внутренней окружности противовеса линии нагрузок, которые воздействуют на материал противовеса 9, сдвигаются наружу по направлению к наружной окружности, и равномерное распределение усилия зажима по всей поверхности керамических пластин 7 будет в результате этого обеспечено, даже если толщина противовеса меньше половины его диаметра.

Паз 12 проходит вокруг всей внутренней окружности противовеса 9 и должен быть расположен по центру противовеса 9. Паз 12 может иметь прямые стенки, либо быть U- или V-образной формы. Кроме того, паз 12 должен быть выполнен с пологим радиусом 13, т.е. с как возможно большим радиусом 13. В предпочтительном воплощении изобретения паз 12 имеет V-образную форму. Меньший радиус 13 или прямые углы могут вызвать рост усталостных трещин в материале противовеса 9. Паз 12 должен при самом большом протяжении составлять 20-80% толщины А противовеса 9. В предпочтительном воплощении паз 12 составляет от 40 до 50% от толщины А противовеса 9. Глубина паза 12 составляет от 15 до 40% от толщины материала В противовеса 9 между внутренней и наружной окружностью; в предпочтительном воплощении глубина паза 12 составляет от 20 до 30 процентов толщины материала В противовеса 9. Как показано на фиг. 3 и 4, противовес 9 может иметь разные диаметры. В верхней части противовеса 9 внутренний диаметр D1 определяется диаметром зажимного винта 10, а в нижней части противовеса 9 внутренний диаметр D2 определяется внутренним диаметром керамических пластин 7. Диаметр D2 должен быть равен внутреннему диаметру керамических пластин 7.

Как понятно из вышеизложенного, в настоящем описании реализовано устройство в узле привода 2 для ультразвукового запечатывающего блока, которое дает возможность более равномерно распределять нагрузки от усилия зажима по керамическим пластинам 7. Это устройство реализовано в узле привода 2, который более эффективен, чем традиционно применяемый узел привода 2, устройство также обеспечивает более длительный срок службы узла привода 2.

Настоящее изобретение не должно быть ограничено тем, что описано выше и показано в чертежах, при этом возможны многие модификации в пределах идеи и диапазона формулы изобретения.

Изобретение относится к устройству в узле привода 2 для ультразвукового запечатывающего блока. Тип привода 2 определяется тем, что он состоит из нескольких пьезоэлектрических керамических пластин 7, которые расположены с промежуточными проводящими ток металлическими листами 8, соединенными с источником переменного тока. Керамические пластины 7 и металлические листы 8 прижимаются совместно с противовесом 9 винтовым зажимом 10, который частично прикрепляет узел привода 2 к ультразвуковому запечатывающему блоку, а частично передает зажимное усилие на узел привода 2. Противовес 9 имеет внутреннюю и наружную окружности. Для того, чтобы обеспечить равномерное распределение давления по керамическим пластинам 7 вокруг всей внутренней окружности противовеса 9 предусмотрен паз 12, который на большей части его протяжения составляет от 20 до 80% толщины противовеса. Глубина паза 12 составляет от 15 до 40% от толщины материала противовеса между внутренней и наружной окружностями. 6 з.п.ф-лы, 4 ил.

| Регулятор роста растений | 1977 |

|

SU615907A1 |

| US 5057182 А, 15.10.1991 | |||

| US 4483571 А1, 20.11.1986 | |||

| US 4607185 А, 19.08.1986 | |||

| Устройство для ультразвуковой сварки термопластичных материалов | 1983 |

|

SU1168430A1 |

Авторы

Даты

2001-11-20—Публикация

1996-06-19—Подача