Изобретение относится к упаковочному устройству для непрерывного производства асептично запечатанных упаковок, содержащих выливаемые пищевые продукты из непрерывной трубы, изготовленной из упаковочного материала.

Многие текучие ("выливаемые") пищевые продукты, например фруктовый сок, пастеризованное молоко или ИНТ-стерилизованное молоко, вино, томатный соус и т. п. , продают в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером такой упаковки является упаковочная тара в форме параллелепипеда для жидких или разливаемых пищевых продуктов, известная под названием "Тетра Брик Асептик" (зарегистрированный товарный знак), которую образуют сгибанием и запечатыванием трубы, свернутой из полосы листового упаковочного материала. Используемый упаковочный материал содержит слои волокнистого материала, например бумаги, с обеих сторон покрытые термопластичным материалом, например, полиэтиленом. Сторона упаковочного материала, в итоге оказывающаяся в контакте с пищевым продуктом в упаковке, содержит также слой барьерного материала, например алюминиевой фольги, в свою очередь покрытый слоем термопластичного материала.

Как известно, упаковки вышеуказанного типа производят на полностью автоматизированных упаковочных машинах, на которых образуют непрерывную трубу из листового упаковочного материала, подаваемого в виде полосы. На упаковочной машине стерилизуют полосу упаковочного материала, например, нанесением химического стерилизующего средства типа раствора перекиси водорода. После стерилизации стерилизующее вещество удаляют с поверхностей упаковочного материала, например выпаривают нагреванием. Стерилизованную таким образом полосу упаковочного материала удерживают в закрытой стерильной среде, свертывают и продольно запечатывают для образования трубы.

Трубу заполняют стерилизованным или стерильнообработанным пищевым продуктом и запечатывают на равноразнесенных поперечных участках, на которых ее затем разрезают на подушкообразные секции, подвергающиеся затем механическому формованию с получением готовых упаковок, например, в форме параллелепипеда.

Известны непрерывнодействующие упаковочные устройства вышеуказанного типа (показанные, например, в US-Re 33.467), которые содержат два цепных конвейера, определяющих соответствующие замкнутые пути и снабженных соответствующим количеством зажимов. Эти два пути содержат соответствующие ветви, которые по существу обращены друг к другу и параллельны друг другу и между которыми подается труба из упаковочного материала; вдоль указанных ветвей соответствующих путей зажимы на одном конвейере взаимодействуют с соответствующими зажимами на другом конвейере для зажима трубы на ряде последовательных поперечных участков и осуществляют соответствующие операции запечатывания упаковок.

В устройствах указанного типа усилие запечатывания и, в частности, контролирование усилия запечатывания, понятно, имеют первостепенное значение для обеспечения производства совершенно целых упаковок и для сохранения асептических свойств содержимого.

Следовательно, существует большая потребность в создании способа такого контролирования операций запечатывания, чтобы определять качество шва и, что более важно, в ходе производственного процесса определять любое отклонение от установленного стандартного уровня качества, требующее его немедленной корректировки.

Известные до сих пор предложения относительно контроля усилия, которому подвергается труба из упаковочного материала во время запечатывания, по мнению заявителя, все еще недостаточно удачны, чтобы быть удовлетворительно осуществимыми.

Одно из предложенных решений, заключающееся в установке датчика на каждом зажиме, по меньшей мере, одного из двух конвейеров, требует применения чрезмерного количества датчиков, генерирующих большое количество контрольных сигналов для обработки, что затруднительно осуществить из-за необходимости передачи в процессор контрольных сигналов от датчиков, установленных на движущихся зажимах.

Задачей настоящего изобретения является также создание упаковочного устройства для непрерывного производства асептично запечатанных упаковок, содержащих выливаемые пищевые продукты, которое оснащено надежным, простым по конструкции устройством для контроля операций запечатывания.

Согласно изобретению, предлагается упаковочное устройство для непрерывного производства асептично запечатанных упаковок, содержащих выливаемый пищевой продукт из трубы, изготовленной из термосвариваемого листового упаковочного материала, подаваемой по вертикальному пути подачи и заполненной указанным пищевым продуктом, при этом указанное устройство содержит:

- первый цепной конвейер, имеющий несколько первых зажимов и определяющий первый замкнутый путь движения указанных первых зажимов,

- второй цепной конвейер, имеющий несколько вторых зажимов и определяющий второй замкнутый путь движения указанных вторых зажимов,

причем указанные первый и второй пути соответственно содержат первый и второй рабочие участки, смежные указанному пути подачи трубы упаковочного материала и продолжающиеся по существу симметрично по противоположным сторонам указанного пути подачи так, что указанные первые зажимы удерживались в контакте с соответствующими указанными вторыми зажимами для зажима указанной трубы на соответствующих равноразнесенных поперечных участках и осуществления на указанных поперечных участках соответствующих операций запечатывания трубы посредством термосварки упаковочного материала,

отличающееся тем, что содержит контролирующее средство для мониторинга, по меньшей мере, указанных вторых зажимов на указанном втором рабочем участке указанного второго пути для определения правильного выполнения указанных операций запечатывания, причем указанное контролирующее средство содержит фиксированное сенсорное средство, расположенное на указанном втором рабочем участке и взаимодействующее с каждым указанным вторым зажимом для генерирования, по меньшей мере, одного контрольного сигнала, относящегося к рабочему параметру, количественно связанному с указанным вторым зажимом, и средство сравнения указанного рабочего параметра с, по меньшей мере, одним заданным (эталонным) значением этого параметра и для генерирования сигнала ошибки в случае отклонения от заданного соотношения между указанным рабочим параметром и его заданным значением.

Настоящее изобретение относится также к способу контроля операции запечатывания на упаковочном устройстве для непрерывного производства асептично запечатанных упаковок, содержащих выливаемый пищевой продукт из трубы, изготовленной из упаковочного материала, подаваемой по вертикальному пути подачи и заполненной указанным пищевым продуктом, при этом указанное устройство содержит:

- первый цепной конвейер, имеющий несколько первых зажимов и определяющий первый замкнутый путь движения указанных первых зажимов;

- второй цепной конвейер, имеющий несколько вторых зажимов и определяющий второй замкнутый путь движения указанных вторых зажимов,

причем указанные первый и второй пути соответственно содержат первый и второй рабочие участки, смежные указанному пути подачи трубы упаковочного материала и продолжающиеся по существу симметрично по противоположным сторонам указанного пути подачи, так чтобы указанные первые зажимы удерживались в контакте с соответствующими вторыми зажимами для зажима указанной трубы на соответствующих, равноразнесенных поперечных участках и осуществления на указанных поперечных участках соответствующих операций запечатывания трубы посредством термосварки упаковочного материала,

отличающийся тем, что предусматривают стадии:

- генерации фиксированным сенсорным средством, расположенным на указанном втором рабочем участке, по меньшей мере, одного (первого) контрольного сигнала, относящегося к каждому указанному второму зажиму и к рабочему параметру, связанному со вторым зажимом,

- сравнения указанного рабочего параметра с, по меньшей мере, одним заданным (эталонным) значением указанного параметра, и

- генерация сигнала ошибки в случае отклонения от заданного соотношения между указанным рабочим параметром и его заданным (эталонным) значением.

Предпочтительный неограничивающий вариант осуществления настоящего изобретения далее описывается в качестве примера со ссылкой на сопровождающие чертежи, на которых:

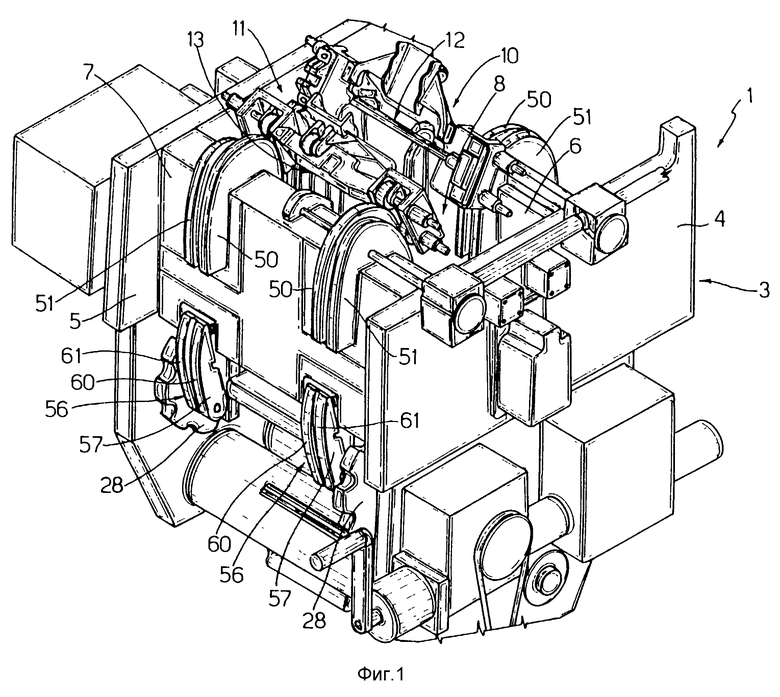

фиг. 1 - перспективный вид упаковочного устройства по изобретению с удаленными для ясности частями,

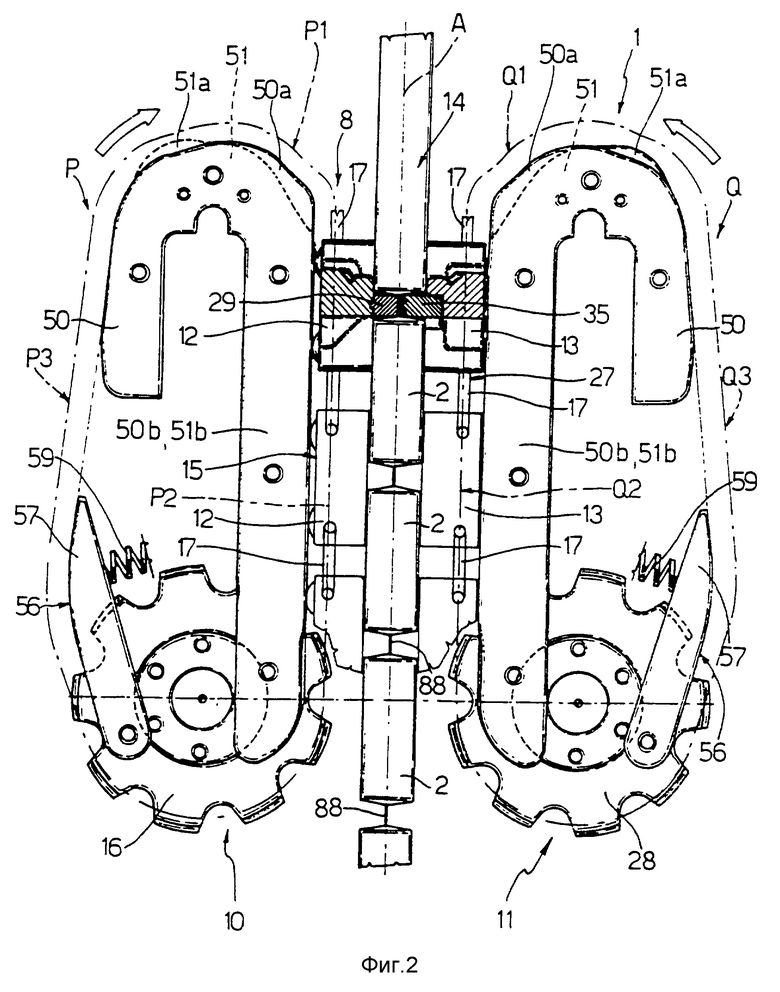

фиг. 2 - схематический вид сбоку устройства по фиг. 1 с удаленными для ясности частями,

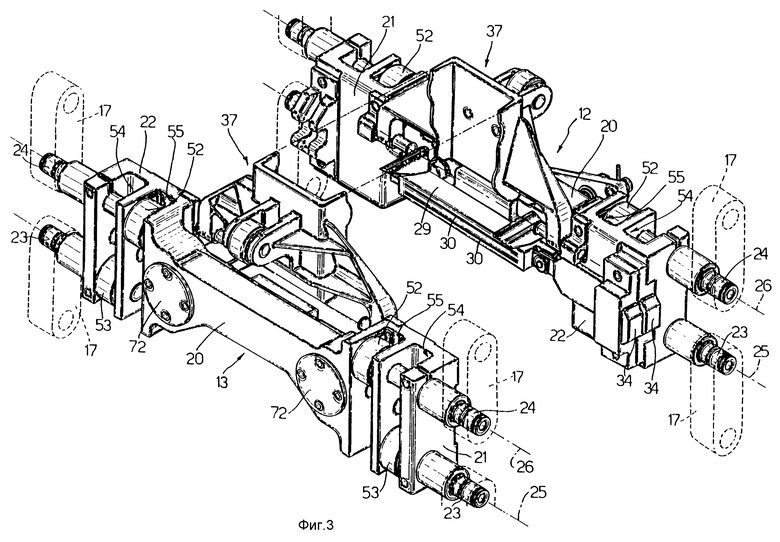

фиг. 3 - перспективный вид зажима и соответствующего контрзажима устройства по фиг. 1,

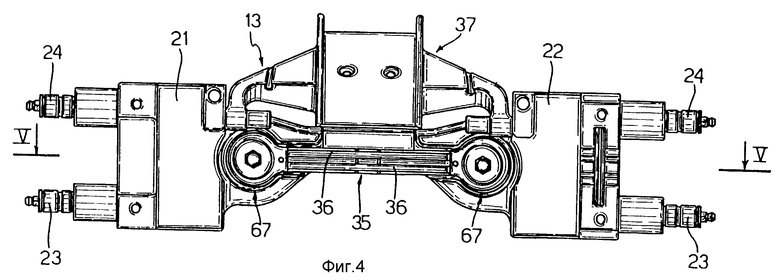

фиг. 4 - вид спереди контрзажима по фиг. 3,

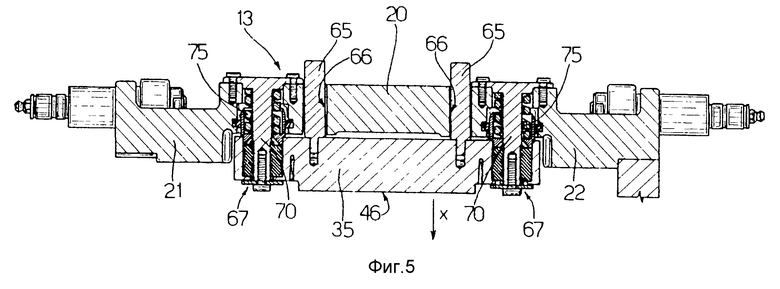

фиг. 5 - разрез по V-V на фиг. 4,

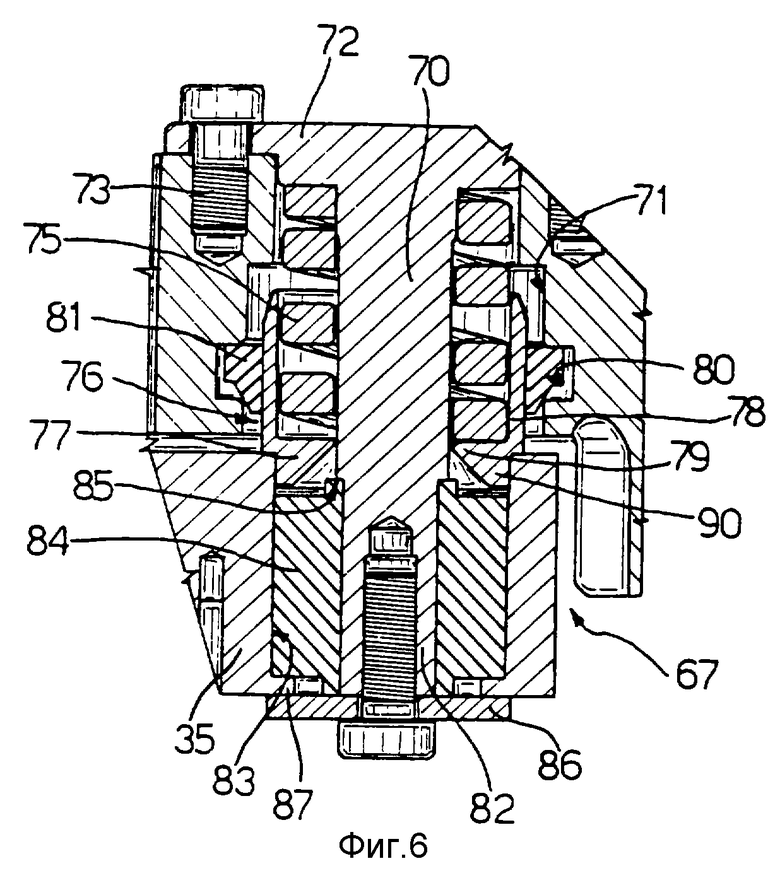

фиг. 6 - в увеличенном масштабе, частичный вид по фиг. 5,

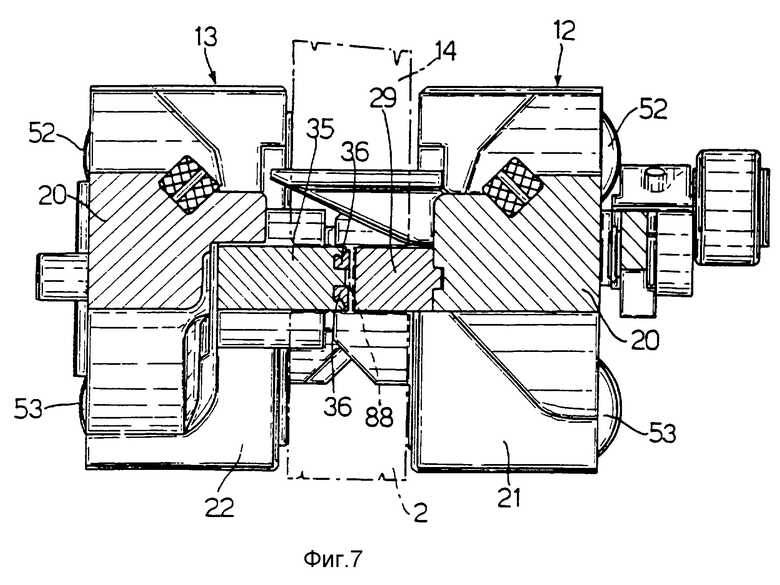

фиг. 7 - вид в поперечном разрезе зажима и контрзажима по фиг. 3 в положении зажимания и с удаленными для ясности частями,

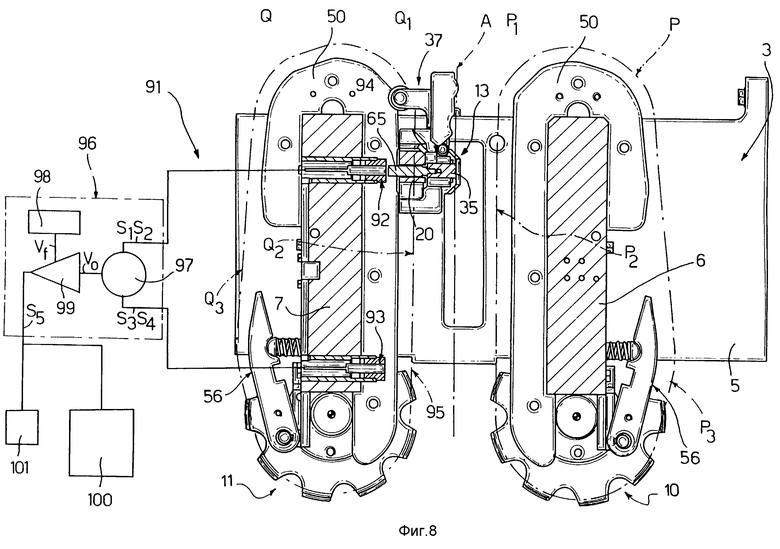

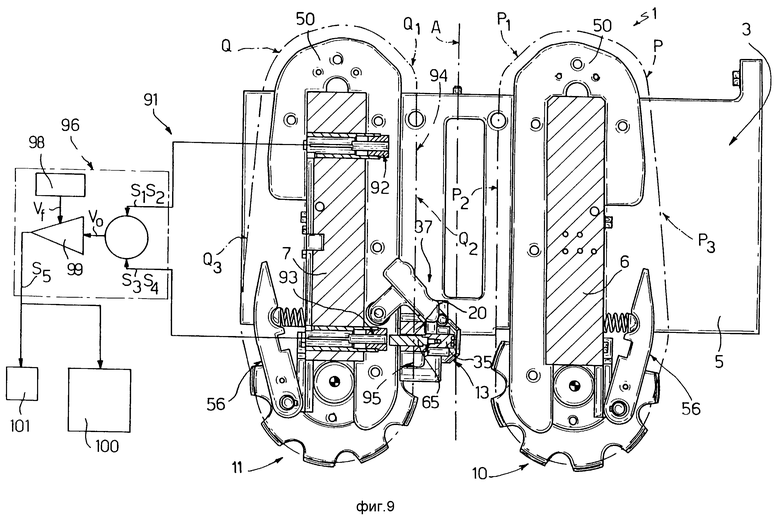

фиг. 8 и 9 - с частичным разрезом, виды сбоку устройства по фиг. 1 в двух различных моментах рабочего цикла с удаленными для ясности частями.

Отсылаем к фиг. 1, 2, 8 и 9, где показано упаковочное устройство 1 для непрерывного производства из трубы 14, изготовленной из упаковочного материала, асептично запечатанных упаковок 2, содержащих выливаемый пищевой продукт, например пастеризованное молоко или ИНТ-стерилизованное молоко, фруктовый сок, вино и т.п.

Трубу 14 образуют известным способом перед устройством 1 посредством продольного свертывания и сварки полосы листового термосвариваемого материала и заполнения стерилизованным или стерильнообработанным упаковываемым пищевым продуктом. Устройство 1 содержит раму (фиг. 1, 8 и 9), образованную двумя боковыми стенками 4, 5 и двумя параллельными поперечными стенками 6, 7, жестко закрепленными между боковыми стенками 4, 5 и вместе с боковыми стенками 4, 5, ограничивающими отверстие 8, и два цепных конвейера 10, 11, установленных на раме 3 и соответственно содержащих первые зажимы или просто зажимы 12 (на фиг. 1 показан только один зажим) и вторые зажимы (или просто контрзажимы) 13 (на фиг. 1 показан только один контрзажим), взаимодействующие друг с другом для воздействия на трубу 14 упаковочного материала, подаваемую по вертикальному пути А через отверстие 8.

Конвейеры 10 и 11 определяют соответствующие замкнутые пути P и Q, по которым подаются зажимы 12 и контрзажимы 13 и которые соответственно продолжаются вокруг стенок 6 и 7 рамы 3.

Конвейер 10 содержит шарнирно-сочлененную цепь 15, продолжающуюся по пути P, и две приводные звездочки 16, находящиеся в зацеплении с цепью 15 по ее обеим сторонам на нижнем конце пути P. Зажимы 12 являются неотъемлемой частью цепи 15, образуют ее чередующиеся звенья и соединены друг с другом шарнирно-сочлененным образом посредством пар звеньев 17.

Конкретнее каждый зажим 12 (фиг. 3) содержит удлиненный основной корпус 20, продолжающийся перпендикулярно пути A и параллельно стенке 6 и имеющий соответствующие торцевые выступающие части 21 и 22, каждая из которых имеет выступающие первый и второй штифты 23, 24, расположенные на расстоянии друг от друга и имеющие соответствующие оси 25, 26 параллельно главному размеру корпуса 20. Звенья 17 свободно надеты на штифты 23, 24 зажимов 12 для соединения штифтов 23 одного зажима 12 со штифтом 24 соседнего зажима.

Подобным же образом конвейер 11 содержит шарнирно-сочлененную цепь 27, продолжающуюся по пути Q, и две приводные звездочки 28, находящиеся в зацеплении с цепью 27 на нижнем конце пути Q. Цепь 27 имеет несколько контрзажимов 13, соединенных друг с другом шарнирно-сочлененным образом и подробно описываемых только в части их отличий от зажимов 12. Для любых частей контрзажимов, сходных или соответствующих частям, описанным в связи с зажимами 12, используются те же позиции. Короче говоря, каждый контрзажим 13 содержит основной корпус 20, имеющий пары концевых штифтов 23, 24, на которые свободно надеты звенья 17 для соединения соседних пар контрзажимов 13.

Каждый зажим содержит индукционный нагревательный элемент 29, установленный на основном корпусе 20 поперечно пути A движения трубы 14 и который, в свою очередь, содержит пару прямых, параллельных активных поверхностей 30 и питается электроэнергией с помощью пары контактных щеток 34, при использовании взаимодействующих скользящим образом с электропитающей шиной (не показана), установленной на раме 3 и продолжающейся в отверстие 8 в районе пути P.

Напротив нагревательного элемента 29 каждый контрзажим 13 (фиг. 4 и 5) содержит нажимной элемент-штангу 35, взаимодействующую с нагревательным элементом 29 соответствующего зажима 12, пережимая поперечное сечение трубы 14 (фиг. 2) и осуществляя операцию запечатывания посредством термосварки упаковочного материала. На своей передней поверхности 46,при использовании обращенной к соответствующему зажиму 12, штанга 35 содержит две полосы 36 из сравнительно гибкого эластомерного материала, которые взаимодействуют с упаковочным материалом противоположно активным поверхностям 30 нагревательного элемента 29.

Зажимы 12 и контрзажимы 13 содержат каждый соответствующее устройство 37 (не составляет часть настоящего изобретения и поэтому подробно не описывается) для регулирования объема упаковки 2 во время ее формования.

Движение зажимов 12 и контрзажимов 13 управляется соответствующими парами копиров 50, 51, установленных на стенках 6, 7 рамы 3 и взаимодействующих с соответствующими парами роликов-повторителей 52, 53 на зажимах 12 и контрзажимах 13.

Конкретнее, как показано на фиг. 3, зажимы 12 и контрзажимы 13 содержат каждый первую пару роликов-повторителей 52, 53, свободно установленных внутри торцевых выступающих частей 21 основного корпуса 20 и вторую пару роликов-повторителей 52, 53, свободно установленных внутри торцевой выступающей части 22 основного корпуса 20, при этом выступающие части 21, 22 содержат каждая пару параллельных, расположенных рядом гнезд 54, 55, образованных на задней стороне (т.е. стороне, обращенной от нагревательного элемента 29 или нажимной штанги 35) и простирающихся в направлении перпендикулярно осям 25, 26 штифтов 23, 24 и по существу параллельно плоскости, определяемой осями 25, 26.

Ролик 53 каждой пары помещен внутри соответствующего внешнего гнезда 54 (т.е. ближе к концу корпуса 20) и установлен на соответствующем штифте 23, а ролик 52 каждой пары помещен внутри соответствующего внутреннего гнезда 55 и установлен на соответствующем штифте 24.

На стенке 6 (фиг. 1) установлены две пары копиров 50, 51, взаимодействующих с соответствующими парами роликов-повторителей 52, 53 зажимов 12. Подобным же образом на стенке 7 установлены две пары копиров 50, 51, взаимодействующих с соответствующими парами роликов-повторителей 52, 53 контрзажимов 13.

Копиры 50, 51 содержат соответствующие, по существу U-образные участки 50a, 51a, продолжающиеся вокруг верхнего края соответствующих стенок 6, 7 и направляющие цепи 15, 27 конвейеров 10, 11, приводимые соответствующими противоположными звездочками 16 и 28, а также соответствующие участки 50b, 51b, продолжающиеся вдоль соответствующих стенок 6, 7 внутри отверстия 8. Участки 50a, 51a определяют участки P1, Q1 пути, на которых зажимы 12 и контрзажимы 13 приближаются к трубе 14 из упаковочного материала и соприкасаются с ней. Участки 50b, 51b определяют противостоящие, по существу параллельные рабочие участки P2, Q2 путей P, Q, на которых зажимы 12 и контрзажимы 13 удерживаются прижатыми друг к другу для осуществления указанной операции запечатывания на трубе 14 и превращения, таким образом, трубы 14 в непрерывный ряд упаковок 2, соединенных друг с другом плоскими запечатывающими полосками 88, которые продолжаются поперек трубы 14 и которые в конце концов разрезают на последующем участке устройства 1, не составляющем часть настоящего изобретения и поэтому подробно не описываемом.

На соответствующих участках P3, Q3 путей P и Q после соответствующих приводных звездочек 26, 28 соответствующие цепи 15, 27 освобождаются от копиров 50, 51.

На участках P3, Q3 цепи 15, 27 взаимодействуют с соответствующими парами натяжителей 56, натягивающих цепи для обеспечения постоянного соприкосновения роликов 52, 53 зажимов 12 и контрзажимов 13 с соответствующими копирами 50, 51.

Каждый натяжитель 56 содержит подвижный башмак 57, шарнирно установленный на горизонтальной оси в опоре, закрепленной на стенке 6 или 7, и пружину 59, расположенную между башмаком 57 и стенкой 6 или 7. На поверхности, обращенной от стенки 6 или 7, башмак 57 содержит две расположенные рядом дорожки качения 60, 61, которые благодаря пружине 59 взаимодействуют соответственно с роликами 52 и 53 зажимов 12 или контрзажимов 13.

Отсылаем особо к фиг. 4 - 7, где нажимная штанга 35 каждого контрзажима 13 установлена на основном корпусе 20 таким образом, чтобы она имела возможность в ограниченной степени перемещаться в поперечном направлении X перпендикулярно плоскости, определяемой осями 25, 26 штифтов 23, 24, т.е. в направлении, в котором каждая пара зажим/контрзажим прилагает усилие к трубе 14.

Конкретнее штанга 35 выступающим образом выполнена интегрально с двумя штифтами 65, имеющими соответствующие оси параллельно направлению X и свободно входящими в соответствующие установочные отверстия 66, образованные в основном корпусе 20. В показанном примере штифты 65 ввинчены в заднюю часть план-штанги 35 на ее противоположных концах.

Штанга 35 установлена на основном корпусе 20 с помещением между двумя упругими соединительными узлами 67 для создания, при использовании штанги, противодействующего усилия в направлении X для прижатия штанги 35 к соответствующему зажиму 12.

Узлы 67 расположены на противоположных краях перечней поверхности 46 штанги 35. На фиг. 6 в увеличенном масштабе показан разрез одного из узлов 67, на который будет делаться ссылка.

Каждый узел 67 в основном содержит направляющий стержень 70, который имеет ось, параллельную направлению X, и который с большим радиальным зазором пропущен через по существу цилиндрическую сквозную полость 71 в основном корпусе 20 и содержит торцевой фланец 72, закрепленный сзади корпуса 20 вокруг полости 71 с помощью нескольких винтов 73.

В полость 71 помещена весьма жесткая спиральная пружина 75, изготовленная из проволоки квадратного сечения и сжатая между торцевым фланцем 72 и чашеобразным элементом 76, который выполнен с возможностью свободного перемещения в осевом направлении в полости 71 и соединен в осевом направлении и радиально со штангой 35. Конкретнее элемент 76 содержит кольцевую опорную стенку 77, взаимодействующую в осевом направлении с пружиной 75, и цилиндрическую стенку 78, свободно помещенную внутри полости 71. Стенка 77 содержит суживающуюся внутреннюю острую кромку 79, взаимодействующую скользящим образом со стержнем 70.

Полость 71 содержит кольцевой паз 80 для помещения кольцевого уплотнения 81, которое скользящим образом взаимодействует с цилиндрической стенкой 78 элемента 76. Полость 71 и элемент 76 обычно заполнены консистентной смазкой.

Другая торцевая часть 82 стержня 70, имеющая меньший диаметр, помещена внутри цилиндрического гнезда 83 прижимной штанги 35 с расположением между ними втулки 84 из эластомерного материала.

Втулка 84 зажата между заплечиком 85 стержня 70 и стопорной шайбой 86, соосной стержню 70 и установленной на конце торцевой части 82 стержня. Периферийный край шайбы 86 в осевом направлении взаимодействует с кольцевым заплечиком 87 гнезда 83 в планке 35 для прижатия заплечика 87 в осевом направлении к втулке 84 и удерживания штанги 35 на элементе 76 при противодействии пружины 75. Конкретнее опорная стенка 77 элемента 76 образует установочное кольцо 90, в гнезде 83 в нажимной штанге 35.

Таким образом, при работе на участке Q2 пути Q штанга 35 каждого контрзажима 35 под действием пружин 75 смещается вбок в направлении X относительно корпуса 20, компенсируя уменьшение толщины упаковочного материала трубы 14 в месте запечатывания, возникающее из-за размягчения упаковочного материала теплом, создаваемым нагревательным элементом 29 соответствующего зажима 12.

Отсылаем на фиг. 8 и 9, где устройство 1 содержит также контролирующее средство (устройство) 91 для мониторинга запечатывания трубы 14, которое, в свою очередь, содержит сенсорные средства (две пары датчиков) 92, 93, установленные на стенке 7 на противоположных концах 94, 95 рабочего участка Q2 пути Q (соответственно до и после той части участка Q2, на которой осуществляется операция запечатывания) и взаимодействующих с каждым контрзажимом 13 для генерирования сигналов S1, S2, S3, S4, связанных с рабочим параметром Vо общего бокового смещения штанги 35 контрзажима 13 в направлении X относительно корпуса 20 на участке Q2.

Конкретнее датчики 92, выравненные друг с другом, в направлении, перпендикулярном направлению X, и по отношению к участку Q2 пути Q и установленные на стенке 7 у верхнего конца 94 участка Q2 вблизи соответствующих боковых стенок 4, 5, генерируют контрольные сигналы S1, S2, связанные с соответствующими расстояниями по направлению X между датчиками 92 и штифтами 65 на штанге 35 контролируемого контрзажима 13.

Подобным же образом датчики 93, выравненные с соответствующими датчиками 92 в направлении, параллельном участку Q2 пути Q, установлены в стенке 7 у нижнего конца 95 участка Q2 вблизи соответствующих боковых стенок 4, 5, генерируют контрольные сигналы S3, S4, связанные с соответствующими расстояниями, по направлению X, между датчиками 93 и штифтами 65 контролируемого противозажима 13.

Контролирующее устройство 91, кроме того, содержит компьютер 96, который связан с датчиками 92, 93 и обеспечивает сравнение рабочего параметра Vo с интервалом 1 заданного значения бокового смещения Vf, лежащим между двумя предельными значениями и характеризующим нормальную работу контрзажима 13, и генерирование сигнала ошибки S5, свидетельствующего о неправильной работе противозажима 13, когда значение Vo не находится в интервале 1 заданных значений Vf.

Конкретнее компьютер 96 в основном содержит процессор 97, получающий контрольные сигналы S1, S2, S3, S4 и формирующий рабочее значение Vo; память (запоминающее устройство) 98, запоминающую заданные значения Vf, и сравнивающий процессор 99, вводы которого соединены с процессором 97 и запоминающим устройством 98, для считывания значений Vf, хранимых в запоминающем устройстве 98, и их сравнения со значениями рабочего параметра Vo.

Процессор 97 обеспечивает определение среднего значения m1 мгновенных значений контрольных сигналов S1, S2, когда контрзажим 13 движется мимо датчиков 92, и среднего значения m2 мгновенных значений контрольных сигналов S3, S4, когда контрзажим 13 движется мимо датчиков 93. Значения m1, m2 соответственно характеризуют расстояния, по направлению X, между штангой 35 контролируемого контрзажима 13 и соответствующими парами датчиков 92, 93.

Процессор 97, кроме того, обеспечивает вычисление разницы между значениями m1 и m2 для формирования значения Vo общего бокового смешения по направлению X штанги 35 контролируемого контрзажима 13 относительно датчиков 92, 93 на участке Q2. Очевидно, что значение Vo связано с общим боковым смещением по направлению X и на участке Q2 пути Q штанги 35 каждого контрзажима 13 как относительно соответствующего корпуса 20, так и относительно соответствующего зажима 12, который не содержит никаких частей, движущихся в направлении X на участке P2 пути P.

Таким образом, значение Vo показывает степень сжатия трубы 14 во время ее запечатывания, и косвенно определяет качество шва.

Наконец, сигнал ошибки S5 одновременно подается к управляющему устройству 100 для управления рабочим циклом устройства 1 и торможения конвейеров 10, 11 на сигнальное устройство 101, например на дисплей или сигнализатор.

Устройство 1 работает следующим образом.

Конвейеры 10, 11 известным образом вращают в противоположных направлениях, как это показано стрелками на фиг. 2, чтобы с конца участков P1, Q1 соответствующих путей P, Q и вдоль соответствующих участков P2, Q2 соответствующие зажимы 12 и контрзажимы 13 взаимодействовали с трубой 14 упаковочного материала в соответствии с движением, определяемым профилем копиров 50, 51.

После первой стадии, на которой зажимы 12 и контрзажимы 13 соприкасаются с трубой 14 и постепенно сжимают ее, а также местами сгибают упаковочный материал для образования плоских запечатывающих полосок 88, зажимы 12 и контрзажимы 13 достигают соответствующих прямых участков 50b, 51b копиров 50, 51 (фиг. 2), где к трубе 14 прилагается максимальное усилие сжатия и подводится нагревательный элемент 29 каждого зажима 12 для выполнения операции запечатывания путем термосварки упаковочного материала.

Расстояние между участками 50b и между участками 51b соответствующих, по существу одинаковых копиров 50, 51 для зажимов 12 и контрзажимов 13 является постоянным на большей части указанных участков и выбирается таким образом, чтобы обеспечивать возможность незначительного сжатия и деформирования пружин 75 противозажимов 13.

Такое сжатие обеспечивается благодаря упругой жесткости втулок 84 из эластомерного материала в осевом направлении, которая значительно меньше, чем у пружин 75, так что когда штанга 35 взаимодействует с нагревательным элементом 29 соответствующего зажима 12 для зажима упаковочного материала, усилие, которому подвергается штанга 35 в направлении сжатия X, приводит к сжатию втулок 84 в осевом направлении и почти полностью передается к пружинам 75 через соответствующие чашеобразные элементы 76.

Так как пружины 75 деформируются лишь в очень небольшой степени, усилие сжатия, оказываемое на упаковочный материал, по существу определяется предварительным натягом пружин 75.

На стадии запечатывания тепло, создаваемое нагревательным элементом 29 каждого зажима 12, размягчает и таким образом уменьшает толщину соответствующей запечатывающей полоски 88, и пружины 75 соответствующего контрзажима 13 смещают вбок штангу 35 в направлении X к нагревательному элементу 29 для поддержания постоянного давления на трубу 14.

Как описано выше, контролирующее устройство 91 обеспечивает определение того, находится ли в интервале I эталонных значений бокового смещения Vf рабочее значение Vo бокового смещения в направлении X штанги 35 каждого контрзажима 13 на участке Q2, или же оно находится вне этого интервала.

Нахождение рабочего значения Vo вне интервала I свидетельствует о ненормальном запечатывающем давлении на трубу 14, например, вследствие неисправного действия пружин 75, и в этом случае рабочий сразу же оповещается сигнальным устройством 101, а устройство 1 останавливается для ремонта.

Согласно непоказанному варианту, две пары датчиков 92, 93 могут быть заменены одним или большим числом температурных датчиков, установленных на стенке 7 рамы и расположенных вдоль рабочего участка Q2 пути Q для определения температуры контрзажимов 13 и ее сравнения, подобно датчикам 92, 93 с заранее установленным интервалом эталонных значений, означающих нормальную работу контрзажимов 13.

Из предшествующего описания ясны преимущества устройства 1 по изобретению.

В частности, контролирующее устройство 91 простое в изготовлении и весьма надежное благодаря наличию неподвижных датчиков (92, 93), которые установлены за одно целое с рамой 3 устройства 1 и которые обеспечивают определение смещения нажимной штанги 35 каждого контрзажима 13 в направлениях X относительно соответствующего корпуса 20 и, следовательно, относительно соответствующего зажима 12. Так как указанное смещение косвенно свидетельствует об усилии запечатывания, оказываемом на трубу 14, то контрольные сигналы S1, S2, S3, S4 от датчиков 92, 93, могут быть обработаны для определения соответствия качества запечатывания упаковок 2 заранее установленному стандарту.

Кроме того, описанная контролирующая система решает проблему передачи контрольных сигналов от движущихся элементов.

Ясно, что в описанном и показанном здесь устройстве 1 могут быть сделаны изменения, однако, не выходящие за пределы объема изобретения, определяемого формулой.

В частности, две пары датчиков положения 92, 93 могут быть заменены двумя одиночными датчиками положения, соответственно помещенными на противоположных концах 94, 95 рабочего участка Q2 пути Q, причем в этом случае упрощается вычислительная схема процессора 97, так как больше не требуется определять значения m1 и m2.

Кроме того, может быть предусмотрен только один датчик положения такого же самого типа, как и датчики 92, 93, помещенный в заранее определенном важном месте на рабочем участке Q2 пути Q и предназначенный для определения расстояния в направлении X между им самим и штангой 35 каждого контрзажима 13 и сравнения указанного расстояния с заранее заданным значением расстояния.

Изобретение касается упаковочного устройства для непрерывного производства асептично запечатанных упаковок, содержащих выливаемый пищевой продукт из трубы (14), изготовленной из упаковочного материала и заполненной пищевым продуктом. Устройство имеет первый и второй цепные конвейеры (10, 11), соответственно имеющие несколько первых и вторых зажимов, которые взаимодействуют с трубой и зажимают ее на соответствующих равноразнесенных поперечных участках для осуществления на этих поперечных участках соответствующих операций запечатывания трубы. Устройство имеет также контролирующее устройство (91) для мониторинга операций запечатывания. Это устройство, в свою очередь, имеет, по меньшей мере, один фиксированный датчик (92, 93), взаимодействующий с каждым вторым зажимом (13) для генерации, по меньшей мере, одного контрольного сигнала (S1, S2, S3, S4), относящегося к рабочему параметру (Vo), количественно связанному со вторым зажимом (13), и средство (99) сравнения рабочего параметра (Vo) с, по меньшей мере, одним заданным эталонным значением (Vf) выше упомянутого параметра, и для генерирования сигнала ошибки (S5), указывающего на неправильную работу контролируемого второго зажима (13), в случае отклонения от заданного соотношения между рабочим параметром (Vo) и эталонным значением (Vf). Такое выполнение устройства для контроля операций запечатывания является простым по конструкции и надежным. 2 с. и 10 з.п.ф-лы, 9 ил.

| US 5001891 A, 26.03.91 | |||

| US 4637199 A, 20.01.87. |

Авторы

Даты

1999-11-27—Публикация

1998-06-26—Подача