Настоящее изобретение относится к упаковочному устройству для непрерывного производства асептично запечатанных упаковок, содержащих выливаемые пищевые продукты, из трубы, изготовленной из упаковочного материала.

Конкретнее, упаковочное устройство по изобретению обеспечивает производство асептично запечатанных упаковок по существу в форме параллелепипеда.

Многие текучие ("выливаемые") пищевые продукты, например фруктовый сок, пастеризованное молоко или инт-стерилизованное молоко, вино, томатный соус и т. п. , продают в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером такой упаковки является упаковочная тара в форме параллелепипеда для жидких или разливаемых пищевых продуктов, известная под названием "Тетра Брик Асептик" /зарегистрированный товарный знак/, которую образуют сгибанием и запечатыванием свернутого из полосы листового упаковочного материала. Свернутый упаковочный материал содержит слои волокнистого материала, например бумаги, с обеих сторон покрытые термопластичным материалом, например полиэтиленом. Сторона упаковочного материала, в итоге оказывающаяся в соприкосновении с пищевым продуктом в упаковке, содержит также слои барьерного упаковочного материала, например алюминиевой фольги, в свою очередь, покрытого слоем термопластичного материала.

Как известно, упаковки вышеуказанного типа производят на полностью автоматизированных упаковочных машинах, формирующих непрерывную трубу из листового материала, подаваемого в виде полосы. В упаковочной машине подаваемую полосу листового упаковочного материала стерилизуют, например, нанесением химического стерилизующего средства типа раствора перекиси водорода. После стерилизации стерилизующее средство удаляют с поверхностей упаковочного материала, например выпаривают нагреванием. Стерилизованную таким образом полосу упаковочного материала, удерживая в закрытой стерильной среде, свертывают и продольно запечатывают с образованием трубы.

Трубу заполняют стерилизованным или стерильно-обработанным пищевым продуктом и запечатывают на равноразнесенных поперечных участках, на которых ее затем разрезают на пакеты типа подушки, подвергающиеся затем механическому сгибанию в упаковку параллелепипедообразной формы.

Известны непрерывнодействующие упаковочные устройства вышеуказанного типа, например из предшествующего патента US-Re 33 467, которые содержат первый и второй цепные конвейеры, определяющие соответствующие замкнутые пути и соответственно снабженные несколькими зажимами и контрзажимами. Две траектории содержат соответствующие рабочие ветви, которые по существу обращены друг к другу и параллельны друг другу, и между которыми подается труба упаковочного материала так, чтобы на указанных рабочих ветвях соответствующих путей зажимы на первом конвейере взаимодействовали с соответствующими контрзажимами на втором конвейере для зажимания и термосварки трубы на ряде последовательных поперечных участков и образования непрерывной цепочки упаковок, соединенных друг с другом соответствующими поперечными запечатывающими полосообразными участками.

Устройства вышеуказанного типа содержат также некоторое количество режущих элементов, установленных на соответствующих зажимах с возможностью передвижения относительно зажимов поперечно цепочке упаковок и взаимодействующих с этой цепочкой для ее разрезания вдоль соответствующих запечатывающих участков с целью разъединения упаковок.

Для обеспечения безопасной работы режущих элементов после образования поперечных запечатывающих участков-полосок зажимами и контрзажимами требуется управляющее устройство для регулирования движения режущих элементов, которое обычно содержит по меньшей мере один копир, расположенный вдоль пути, определяемого первым конвейером, и взаимодействующий с режущими элементами для передвижения их относительно зажимов на конечном участке соответствующей рабочей ветви и после участка рабочей ветви, на которой производится запечатывание цепочки упаковок.

Каждый зажим как таковой вместе с соответствующим контрзажимом выполняет многочисленные последовательные операции - от зажимания трубы упаковочного материала до термосварки трубы и, наконец, разрезание образующейся после термосварки цепочки упаковок, так что зажимы и контрзажимы являются довольно сложными по конструкции и нуждаются в точной системе регулирования их работы. Конкретнее, как отмечалось, они нуждаются в управляющем устройстве для приведения в действие режущих элементов в заданный момент рабочего цикла.

Кроме того, при замене режущих элементов, которых на первом конвейере имеется сравнительно большое количество (по одному на каждый зажим), необходимо полностью снимать зажимы, что, учитывая сложную конструкцию зажимов, является, таким образом, трудоемкой работой, требующей затрат времени.

Наконец, в известных упаковочных устройствах плохо формованная упаковка может оставаться защемленной в соответствующем зажиме или контрзажиме на одном из цепных конвейеров. В этом случае защемленная упаковка подается конвейером обратно к началу соответствующей рабочей ветви, где она оказывается защемленной между конвейером и трубой из упаковочного материала, что, таким образом, приводит к разрыву трубы и потере продукта внутри нее. В лучшем случае машину необходимо останавливать для удаления защемленной упаковки и затем вновь пускать в работу, что, следовательно, приводит к производственным потерям. Однако защемление упаковки между цепным конвейером и трубой из упаковочного материала часто имеет намного серьезные последствия, как, например, повреждение деталей цепного конвейера или связанных с ним устройств, например зажимов или контрзажимов, термосваривающих элементов и т.д. , которые, следовательно, необходимо все заменять или ремонтировать, что приводит к значительному простою.

Следует также учитывать проблемы сохранения упаковываемого продукта, который хотя и может сохраняться несколько месяцев после его асептического упаковывания, перед упаковыванием может храниться лишь несколько часов. К затратам, вызванным производственными потерями и ремонтом упаковочной машины, необходимо добавить стоимость бракованного продукта /тысячи литров высокоценного продукта/.

Задачей настоящего изобретения является таким образом создание упаковочного устройства для непрерывного производства асептично запечатанных упаковок, содержащих выливаемые пищевые продукты, в котором устранены вышеупомянутые недостатки, обычно связанные с известными устройствами.

Согласно изобретению предлагается упаковочное устройство для непрерывного производства асептично запечатанных упаковок, содержащих выливаемый пищевой продукт, из трубы, изготовленной из термосвариваемого листового упаковочного материала, подаваемой вдоль вертикальной траектории подачи и заполненной указанным пищевым продуктом, при этом указанное устройство содержит:

первый цепной конвейер, имеющий несколько зажимов и определяющий первый замкнутый путь, по которому подаются указанные зажимы,

второй цепной конвейер, имеющий несколько контрзажимов и определяющий второй замкнутый путь, по которому подаются указанные контрзажимы,

указанные первый и второй пути, содержащие соответствующие рабочие участки, примыкающие к указанному пути подачи трубы из упаковочного материала и продолжающиеся по существу симметрично по противоположным сторонам указанного пути подачи так, чтобы указанные зажимы на указанном первом конвейере взаимодействовали с соответствующими указанными контрзажимами на указанном втором конвейере на по меньшей мере части соответствующих указанных рабочих участков для зажимания указанной трубы на соответствующих, равноразнесенных поперечных участках, причем

указанное устройство содержит также нагревательное средство, установленное на по крайней мере указанных зажимах, взаимодействующее с указанной трубой для термосварки трубы на указанных поперечных участках и образующее цепочку упаковок, соединенных друг с другом соответствующими поперечными запечатывающими полосками, и режущее средство для разрезания указанной цепочки упаковок вдоль указанных запечатывающих полосок и, таким образом, разъединения указанных упаковок, отличающееся тем, что указанное режущее средство содержит первый и второй режущие элементы, расположенные под указанными конвейерами вдоль указанного пути подачи и по противоположным сторонам пути подачи, синхронно вращающиеся в противоположных направлениях вокруг соответствующих первой и второй осей вращения, поперечных указанному пути подачи, и взаимодействующих с указанной цепочкой упаковок для разрезания цепочки упаковок вдоль указанных запечатывающих полосок и вытягивания указанных упаковок от указанных цепных конвейеров.

Предпочтительный неограничивающий вариант осуществления настоящего изобретения будет описан в качестве примера со ссылкой на сопровождающие чертежи, на которых:

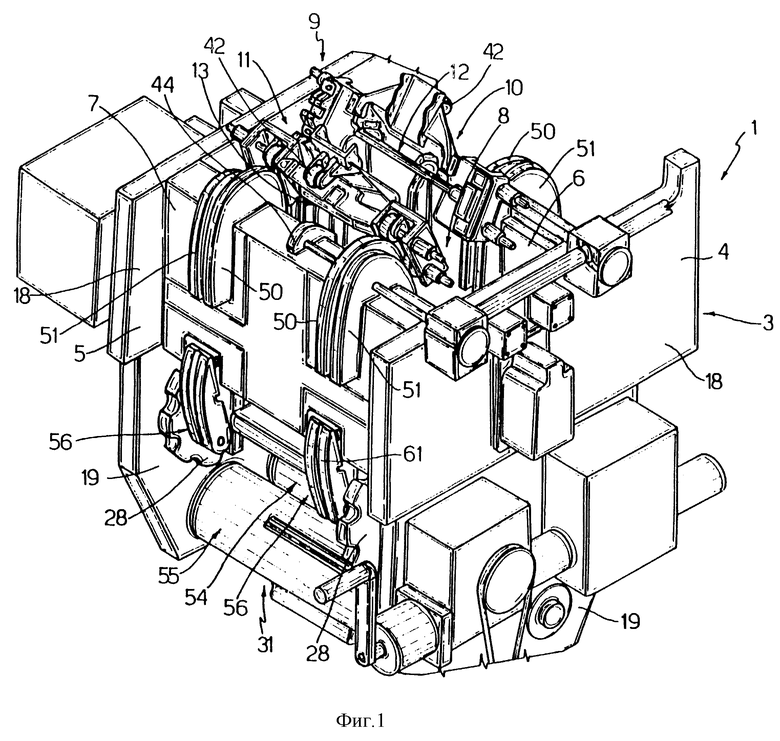

фиг. 1 - вид в перспективе упаковочного устройства по изобретению без удаленных для ясности частей.

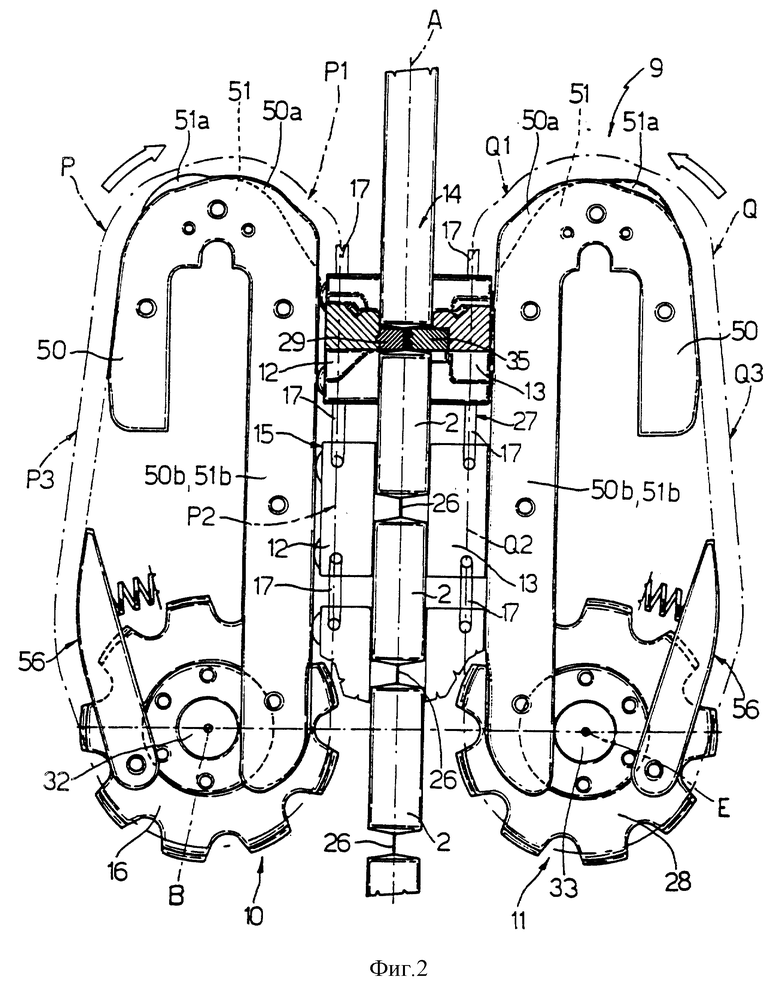

фиг. 2 - вид сбоку формующего узла устройства по фиг. 1 с удаленными для ясности частями,

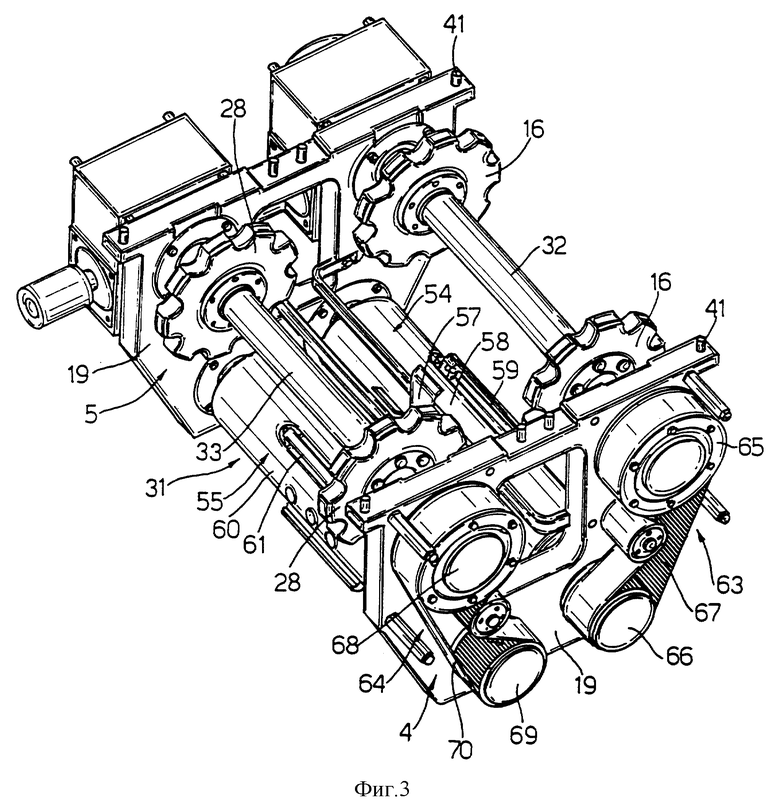

фиг. 3 - вид в перспективе режущего узла устройства по фиг. 1,

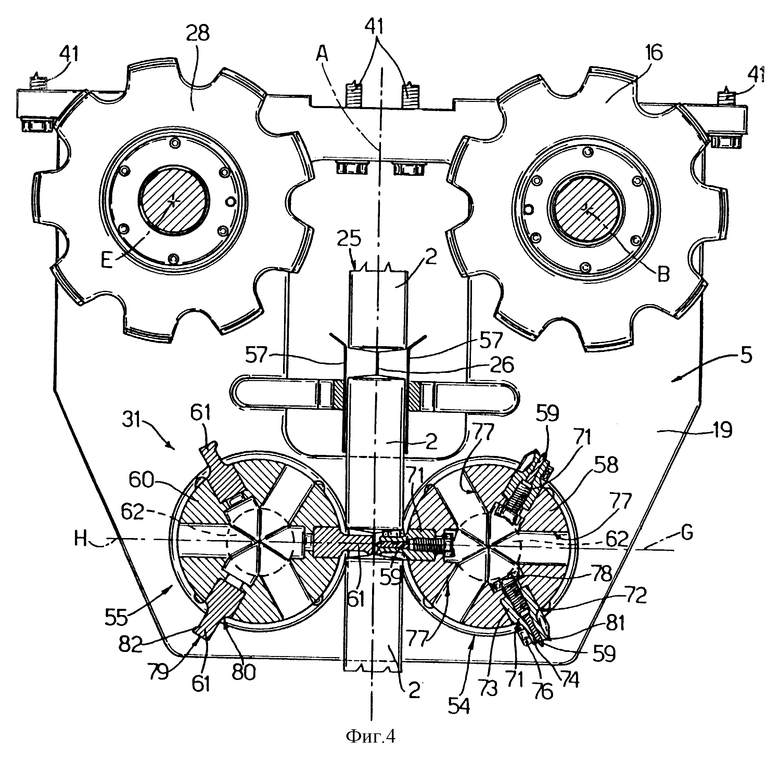

фиг. 4 - вид сбоку с частичным разрезом режущего узла по фиг. 3,

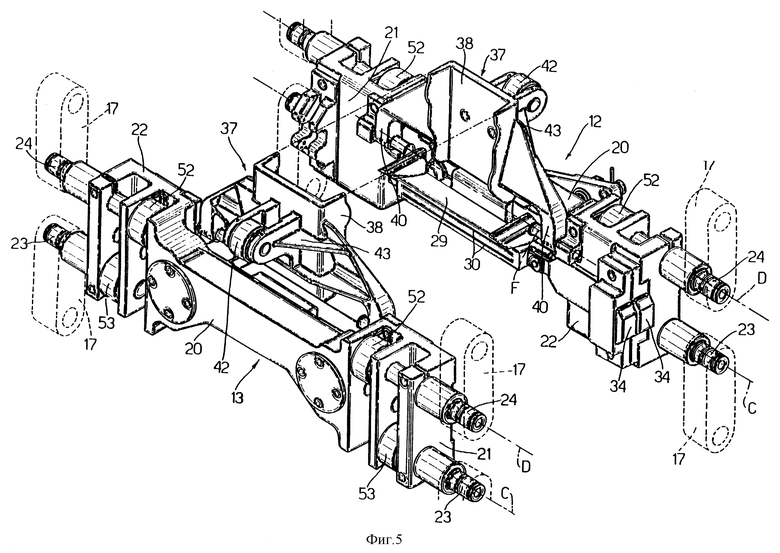

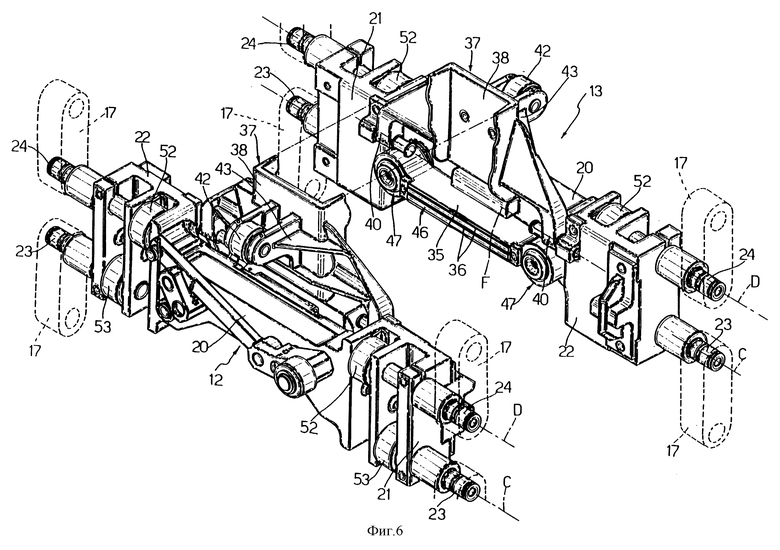

фиг. 5 и 6 - виды в перспективе и с противоположных сторон зажима и соответствующего контрзажима формующего узла по фиг. 2.

На фиг. 1 показано упаковочное устройство 1 для непрерывного производства из трубы 14, изготовленной из упаковочного материала, асептично запечатанных упаковок 2 /фиг. 2, 4/, содержащих выливаемый пищевой продукт, как, например, пастеризованное молоко или инт-стерилизованное молоко, фруктовый сок, вино и т.п.

Трубу 14 образуют известным способом перед устройством 1 посредством продольного свертывания и сварки полосы листового термосвариваемого материала и заполнения полученной трубы стерилизованным или стерильно обработанным упаковываемым пищевым продуктом. Устройство 1 содержит раму 3, образованную двумя боковыми стенками 4, 5 и двумя параллельными поперечными стенками 6, 7, жестко закрепленными между боковыми стенками 4, 5 и вместе с боковыми стенками 4, 5, ограничивающими отверстие 8; формующий узел 9, который установлен на раме 3 и взаимодействует с трубой 14, подаваемой по вертикальному пути A через отверстие 8, для превращения трубы 14 в вертикальную цепочку 25 упаковок 2, соединенных друг с другом соответствующими поперечными запечатывающими участками 26; и режущий узел 31, расположенный под формующим узлом 9 по пути A и взаимодействующий с цепочкой 25 упаковок 2 для ее разрезания вдоль участков 26 и, таким образом, разъединения упаковок 2.

Конкретнее, участки 26 /фиг. 2, 4/ являются по существу плоскими и прямоугольными с более длинными сторонами, продолжающимися поперечно пути A и боковых стенок 4, 5 рамы 3, т.е. по существу параллельно стенкам 6, 7.

Каждая боковая стенка 4, 5 содержит верхнюю плиту 18 и нижнюю плиту 19, разъемно соединенные друг с другом некоторым количеством винтов 41.

Отсылаем теперь к фиг. 1 и 2, где формующий узел 9 содержит два цепных конвейера 10, 11, которые установлены на раме 3, соответственно содержат зажимы 12 (показан только один зажим) и контрзажимы 13 (показан только один контрзажим), совместно действующие друг с другом для взаимодействия с трубой 14 и определяющие соответствующие замкнутые пути P и Q, по которым подаются зажимы 12 и контрзажимы 13 и которые соответственно продолжаются вокруг стенок 6 и 7 рамы 3.

Конвейер 10 содержит шарнирно сочлененную цепь 15, продолжающуюся по пути P, и две приводные звездочки 16, находящиеся в зацеплении с цепью 15 по ее обеим сторонам на нижнем конце пути P и установленные на валу 32 /фиг. 2, 3, 4/, который, в свою очередь, пропущен через плиты 19 боковых стенок 4, 5, вращается вокруг соответствующей оси B, перпендикулярной к плитам 19, и приводится в действие узлом управления /который не является частью изобретения и потому не показан/ устройства 1.

Зажимы 12 являются неотъемлемой частью цепи 15, образуют ее чередующиеся звенья и соединены друг с другом шарнирно сочлененным образом посредством пар звеньев 17.

Конкретнее, каждый зажим 12 /фиг. 5, 6/ содержит удлиненный основной корпус 20, продолжающийся по существу перпендикулярно пути A и параллельно стенке 6 и имеющий торцевые выступающие части 21 и 22, каждая из которых содержит выступающие первый и второй штифты 23, 24, расположенные на расстоянии друг от друга и имеющие соответствующие оси C, D, параллельные главному размеру корпуса 20. Звенья 17 свободно надеты на штифты 23, 24 зажимов 12, соединяя штифты 23 одного зажима 12 со штифтами 24 соседнего зажима.

Подобным же образом конвейер 11 содержит шарнирно сочлененную цепь 27, продолжающуюся по пути Q, и две приводные звездочки 28, находящиеся в зацеплении с цепью 27 на нижнем конце пути Q и установленные на валу 33, который, в свою очередь, пропущен через плиты 19 боковых стенок 4, 5, вращается вокруг соответствующей оси E, параллельной оси B, и приводится в действие указанным узлом управления устройства 1.

Цепь 27 образована некоторым количеством контрзажимов 13, соединенных друг с другом и подробно описываемых, лишь поскольку они отличаются от зажимов 12. Для любых частей, сходных или соответствующих частям, описанным в связи с зажимами 12, используются одинаковые номера позиций. Короче говоря, каждый контрзажим 13 содержит основной корпус 20, имеющий пары концевых штифтов 23, 24, на которые свободно надеты звенья 17 для соединения соседних пар контрзажимов 13.

Каждый зажим 12 содержит индукционный нагревательный элемент 29, который установлен на основном корпусе 20 в направлении поперек траектории A движения трубы 14 и который, в свою очередь, содержит пару прямых, параллельных активных поверхностей 30 и питается электроэнергией с помощью пары контактных щеток 34, при использовании взаимодействующих скользящим образом с электропитающей шиной (не показана), установленной на раме 3 и простирающейся внутри отверстия 8 в районе траектории P.

Напротив нагревательного элемента 29 каждый контрзажим 13 содержит нажимную штангу 35 /фиг. 6/, которая, в свою очередь, содержит пару сравнительно гибких полос 36 из эластомерного материала на передней поверхности 46, при использовании обращенной к соответствующему зажиму 12. Нагревательный элемент 29 каждого зажима 12 и нажимная штанга 35 соответствующего контрзажима 13 взаимодействуют друг с другом для зажимания и термосварки трубы 14 в поперечном сечении трубы 14, образуя соответствующую полоску запечатывания 26 на цепочке 25 упаковок 2.

Конкретнее, активные поверхности 30 каждого зажима 12 и полоски 36 из эластомерного материала на каждом контрзажиме 13 взаимодействуют друг с другом для термосварки запечатывающей полоски 26 по двум, расположенным на расстоянии линиям (не показаны), примыкающим к соответствующим упаковкам 2, соединенным полоской 26.

Штанга 35 соединена с основным корпусом 20 двумя опорными узлами 47 (которые не составляют часть настоящего изобретения и потому подробно не описываются), которые деформируются в направлении усилия сжатия, возникающего между контрзажимом 13 и соответствующим зажимом 12 при работе устройства.

На фиг. 1, 2, 5 и 6, видно, что движение зажимов 12 управляется двумя парами копиров 50, 51, установленных на стенке 6 рамы 3 и взаимодействующих с соответствующими парами роликов 52, 53 на зажимах 12. Подобным же образом движение контрзажимов 13 управляется другими двумя парами копиров 50, 51, установленных на стенке 7 рамы 3 по существу симметрично с соответствующими копирами 50, 51 на стенке 6 относительно плоскости, проходящей через путь A поперечно боковым стенкам 4, 5, и взаимодействующих с соответствующими парами роликов 52, 53 на контрзажимах 13.

Копиры 50, 51 содержат соответствующие, по существу U-образные участки 50a, 51a, продолжающиеся вокруг верхнего края соответствующих стенок б, 7 и направляющие соответствующие цепи 15, 17 конвейеров 10, 11, приводимые противоположными приводными звездочками 16 и 28, и соответствующие участки 50b, 51b, продолжающиеся вертикально вдоль соответствующих стенок 6, 7 внутри отверстия 8. Участки 50a, 51a /фиг. 2/ определяют участки P1, Q1 путей P, Q, на которых зажимы 12 и контрзажимы 13 приближаются к трубе 14 из упаковочного материала и контактируют с ней. Участки 50b, 51b определяют противостоящие, параллельные участки P2, Q2 путей P, Q, на которых зажимы 12 и контрзажимы 13 удерживаются прижатыми друг к другу для образования швов, разделяющих упаковки 2.

На соответствующих участках P3, Q3 путей P и Q после соответствующих приводных звездочек 16, 28 соответствующие цепи 15, 27 освобождаются от копиров 50, 51.

На участках P3, Q3 цепи 15, 27 взаимодействуют с соответствующими парами натяжителей 56, натягивающих цепи 15, 27 для обеспечения постоянного соприкосновения роликов 52, 53 зажимов 12 и контрзажимов 13 с соответствующими копирами 50, 51.

Отдельно ссылаясь на фиг. 5, 6, зажимы 12 и контрзажимы 13 содержат каждый соответствующее устройство 37, регулирующее объем образуемой упаковки. Каждое устройство 37, которое не составляет часть настоящего изобретения и потому подробно не описывается, по существу представляет собой полуформу 38, шарнирно закрепленную на основном корпусе 20 вокруг оси F, параллельной осям C, D, с помощью двух боковых поддерживающих кронштейнов 40, выполненных за одно целое с полуформой 38. Она спереди взаимодействует с совместно работающей полуформой для образования полости, вмещающей упаковку 2 во время ее формования. Каждое устройство 37 содержит также ролик-повторитель 42, работающий по копиру и свободно вращающийся на поддерживающих кронштейнах 43, выполненных за одно целое с соответствующей полуформой 38 и выступающих с ее задней стороны.

Ролики-повторители зажимов 12 и контрзажимов 13 взаимодействуют с соответствующими копирами 44, установленными на стенках 6 и 7 рамы 3, из которых на фиг. 1 показан только один копир (конвейера 11). Короче говоря, профили (показаны только частично) копиров 44 выполнены такими, чтобы обеспечивать смыкание полуформ 38 на участках P1, Q1 путей P, Q, удерживание полуформ 38 в соприкосновении друг с другом на участках P2, Q2 путей P, Q и открывание полуформ 38 на участках P3, Q3 путей P, Q.

На фиг. 3 и 4 показан согласно существенному отличительному признаку настоящего изобретения узел 31, который содержит пару режущих элементов 54, 55, установленных между плитами 19 боковых стенок 4, 5, симметрично расположенных по противоположным сторонам пути A, синхронно вращающихся в противоположных направлениях вокруг соответствующих осей G, H, перпендикулярных пути A и плитам 19, и взаимодействующих с цепочкой 25 упаковок 2 с окружной скоростью, по существу равной поступательной скорости цепочки 25 и согласующейся с ней для разрезания ее вдоль полосок 26 таким образом, чтобы разъединять упаковки 2 и вытягивать их от цепных конвейеров 10, 11.

Цепочка 25 упаковок 2, удаляемая от конвейеров 10, 11, подается к режущим элементам 54, 55 между двумя направляющими стенками 57, которые противостоят друг другу на пути A, установлены на раме 3 и продолжаются поперек боковых стенок 4, 5.

Режущий элемент 54 содержит цилиндр 58 на оси G, установленный с возможностью вращения на плитах 19 боковых стенок 4, 5, и несколько по существу плоских ножей 59 (в данном примере показано только три ножа), установленных в цилиндре 58 и радиально выступающих от его внешней периферии.

Подобным же образом режущий элемент 55 содержит цилиндр 60 на оси H, установленный с возможностью вращения на плитах 19 боковых стенок 4, 5, и несколько упоров 61 (в данном примере показано только три упора), противостоящих ножам 59, и установленных в цилиндре 60 так, что они радиально выступают от внешней периферии цилиндра 60 и образуют соответствующие захватывающие элементы (описанные ниже) для зажима цепочки 25 и соответствующие противостоящие элементы для соответствующих ножей 59 при разрезании полосок 26 в цепочке 25 упаковок 2. Как описано ниже, упоры 61 вместе с соответствующими ножами 59 обеспечивают также вытягивание каждой упаковки 2 от конвейеров 10, 11.

Конкретнее, в положении разрезания каждый нож 59 и соответствующий упор 61 расположены горизонтально, т.е. перпендикулярно пути A, взаимодействуют с противоположных сторон с соответствующей полоской 26 и слегка сталкиваются друг с другом для обеспечения достаточного режущего усилия.

Каждый цилиндр 58, 60 соединен с плитами 19 боковых стенок 4, 5 посредством двух шеек 62 (на фиг. 4 пунктирными линиями показана только одна шейка), соосно выступающих от противоположных концов цилиндров, входящих с возможностью вращения в соответствующие отверстия (не показаны), образованные в плитах 19, и выступающих наружу относительно плит 19.

Цилиндры 58, 60 синхронно приводятся в движение с помощью валов 32, 33 звездочек 16, 28 через соответствующие зубчато-ременные передачи 63, 64 /фиг. 3/.

Передача 63 содержит ведущий шкив 65, установленный на концевой части вала 32, выступающей наружу боковой стенки 4; ведомый шкив 66, установленный на соответствующей концевой шейке 62 цилиндра 58, и зубчатый ремень 67, обегающий шкивы 65, 66.

Подобным же образом передача 64 содержит ведущий шкив 68, который установлен на концевой части вала 33, выступающей наружу боковой стенки 4; ведомый шкив 69, установленный на соответствующей концевой шейке 62 цилиндра 60, и зубчатый ремень 70, обегающий шкивы 68, 69.

Отсылаем к фиг. 4, где ножи 59 простираются в направлении оси G и радиально установлены в цилиндре 58 с помощью соответствующих опорных элементов 71. Конкретнее, цилиндр 58 содержит три направленных наружу паза 72, равномерно расположенных вокруг оси G, удлиненных в направлении, параллельном оси G, и вмещающих каждый соответствующий опорный элемент 71, который также выполнен удлиненным в направлении оси G.

Каждый опорный элемент 71 содержит основную часть 73, установленную внутри соответствующего паза с помощью двух винтов /не показаны/, и концевую часть 74, радиально простирающуюся от части 73, выступающей наружу из цилиндра 58 и имеющей удлиненное гнездо для помещения соответствующего ножа 59. Конкретнее, каждый нож 59 с возможностью регулирования в радиальном направлении установлен в указанном гнезде соответствующего опорного элемента 71 с помощью двух болтов 76 (показан только один болт), входящих в соответствующие прорези (не показаны) в ноже 59.

Цилиндр 58 содержит также по меньшей мере три равномерно расположенных радиальных отверстия 77, пересекающихся друг с другом на оси G цилиндра 58, сообщающихся с соответствующими пазами 72 и позволяющих вставлять внутрь цилиндра 58 соответствующие регулировочные (нажимные) винты 78. Конкретнее, согласно предпочтительному варианту осуществления изобретения каждый винт 78 входит в соответствующее резьбовое отверстие, образованное в части 73 соответствующего опорного элемента 71, и на одном конце взаимодействует с соответствующим ножом 59, чтобы после предварительного ослабления болтов 76 перемещать его для изменения расстояния между ножом 59 и осью G цилиндра 58 и, следовательно, для регулирования, столкновение с соответствующим упором 61 и усилие резания. С другой стороны, вышеуказанная регулировка может осуществляться иначе, например регулированием положения опорного элемента 71, в котором закреплен соответствующий нож 59.

Подобно ножам 59 упоры 61 выполнены удлиненными в направлении оси H, радиально установлены в цилиндре 60 с помощью соответствующих пар винтов (не показаны) и содержат на свободных концах соответствующие плоские противостоящие поверхности 79 для взаимодействия с соответствующими ножами 59. Конкретнее, цилиндр 60 содержит три направленных наружу паза 80, равномерно расположенных вокруг оси H, удлиненных в направлении, параллельном оси H, и вмещающих каждый соответствующий упор 61.

На каждом ноже 59 и каждом упоре 61 режущие элементы 54, 55 содержат также соответствующие захватные элементы 81, 82, взаимодействующие друг с другом для зажима цепочки 25 упаковок 2 на соответствующей полоске 26 и вытягивания цепочки 25 по пути A в положение разрезания. Тянущее действие, оказываемое захватными элементами 81, 82 на цепочку 25, является таким, чтобы вытягивать упаковку 2 от соответствующих зажима и контрзажима и обеспечивать правильное положение разрезаемой полоски 26 относительно ножа 59 и соответствующего упора 61. Конкретнее, действие захватных элементов 81, 82 обеспечивает разрезание каждой полоски 26 по линии, расположенной между двумя линиями запечатывания.

Захватный элемент 81 каждого ножа 59 представляет собой по существу заостренный выступ, выполненный за одно целое и продолжающийся по периферии от свободного радиального конца соответствующего опорного элемента 71, а захватный элемент 82 каждого упора 61 представляет собой закругленный выступ, выполненный за одно целое и продолжающийся по периферии от свободного радиального конца упора 61.

Устройство 1 действует следующим образом.

Конвейеры 10, 11 вращают в противоположных направлениях, как это показано стрелками на фиг. 2, чтобы с конца участков P1, Q1 соответствующих путей P, Q и на соответствующих участках P2, Q2 соответствующие зажимы 12 и контрзажимы 13 взаимодействовали с трубой 14 из упаковочного материала в соответствии с движением, определяемым профилями копиров 50, 51.

В последующем подробном описании рабочего цикла ссылка будет делаться на один зажим 12 и соответствующий контрзажим 13. Понятно, что все другие зажимы 12 и контрзажимы 13 осуществляют аналогичный цикл за интервалы времени, зависящие от производительности.

На участках P1 и Q1 зажим 12 и соответствующий контрзажим 13 сходятся вместе для постепенного деформирования и сплющивания трубы 14 по поперечному участку 26.

На конце участков P1, Q1 приводятся в действие устройства 37 регулирования объема упаковок 2 и фронтально сопрягаются полуформы 38 зажима 12 и контрзажима 13, ограничивая как уже отмечалось, объем формуемой упаковки 2.

Когда зажим 12 и контрзажим 13 достигают соответствующих прямых участков 50b, 51b копиров 50, 51, на которых на трубу 14 оказывается максимальное усилие сжатия, подводится нагревательный элемент 29 для термосварки упаковочного материала с образованием запечатывающей полоски 26.

После участков 50b, 51b копиров 60, 51, где к этому времени не создается никакого усилия между зажимом 12 и контрзажимом 13, они отходят от упаковочного материала под действием приводных звездочек 16, 28, находящихся в зацеплении со штифтами 23, 24.

В результате вышеуказанного рабочего цикла образуется непрерывная цепочка 25 упаковок 2, соединенных друг с другом запечатывающими полосками 26. Между направляющими стенками 57 цепочка 25 поступает к режущим элементам 54, 55.

При вращении цилиндров 58, 60 вокруг соответствующих осей G, H захватные элементы 81, 82 первыми входят в контакт с соответствующей полоской 26, которая зажимается захватными элементами 81, 82 и оттягивается по пути A в положение резания, где полоска 26 горизонтально и точно располагается между ножом 59 и соответствующим упором 61, и где нож 59 и упор 61 взаимодействуют с полоской 26 для ее разрезания по линии, расположенной между линиями запечатывания.

Тянущее действие, оказываемое захватными элементами 81, 82, обеспечивают вытягивание упаковок 2 от соответствующих зажимов и соответствующих контрзажимов и правильное расположение каждой полоски 26 относительно ножа 59 и соответствующего упора 61 на стадии резания.

Усилие резания регулируют изменением радиального положения ножей 59 в цилиндре 58. Для выполнения этого устанавливают в горизонтальное положение каждый нож 59 и соответствующий упор 61, ослабляют болты 76, крепящие нож 59 к соответствующему опорному элементу 71 и, используя гаечный ключ с ограничением по крутящему моменту, вращают регулировочный (нажимной) винт 78 для установки радиального положения ножа 59.

Из предшествующего описания понятны преимущества устройства 1 по изобретению.

В частности, в отличие от описывавшихся ранее известных упаковочных устройств режущие элементы 54, 55 расположены вдоль пути A после конвейеров 10, 11 так, что упрощается конструкция зажимов 12, не требуется никакого управляющего устройства для приведения в действие режущих элементов 54, 55 в заранее определенный момент производственного цикла, и отпадает необходимость в режущем элементе для каждого зажима 12 (в показанном примере для выполнения операции разрезания достаточно три ножа 59 и три упора 61).

Кроме того, в случае замены режущих элементов 54, 55 они легко снимаются с устройства 1 простым отсоединением их от плит 19 боковых стенок 4, 5, не затрагивая при этом конвейеров 10, 11.

Наконец, захватные элементы 81, 82 (на каждом ноже 59 и соответствующем упоре 61) обеспечивают на стадии резания правильное расположение запечатывающих полосок 26 цепочки 25 упаковок 2 относительно ножа 59 и соответствующего упора 61, а также извлечение упаковок 62 из соответствующих зажимов и соответствующих контрзажимов и вытягивание от цепных конвейеров 10, 11.

Ясно, что в описанном и показанном здесь устройстве 1 могут быть сделаны изменения, однако не выходящие за пределы объема изобретения, определяемого формулой.

Изобретение касается упаковочного устройства для непрерывного производства асептично запечатанных упаковок, содержащих выливаемый пищевой продукт, из трубы, изготовленной из упаковочного материала, заполненной пищевым продуктом и подаваемой по вертикальному пути подачи. Устройство (1) имеет первый и второй цепные конвейеры (10, 11). Конвейеры имеют несколько зажимов (12) и несколько контрзажимов (13), которые взаимодействуют с трубой для ее зажима и термосваривания на последовательных поперечных участках и, таким образом, создания цепочки упаковок, соединенных друг с другом соответствующими поперечными запечатывающими полосками. Кроме того, устройство (1) имеет первый и второй режущие элементы (54, 55), расположенные под конвейерами (10, 11) и симметрично по противоположным сторонам пути подачи. Режущие элементы синхронно вращаются в противоположных направлениях вокруг соответствующих осей вращения, поперечных пути подачи, и взаимодействуют с цепочкой пакетов для резания цепочки вдоль запечатывающих полосок и вытягивания упаковок от цепных конвейеров (10,11). Устройство является очень надежным в эксплуатации, при этом работает с высокой скоростью. 6 з.п. ф-лы, 6 ил.

| US 5001891 A, 26.03.91 | |||

| Устройство для упаковывания в термосклеивающуюся пленку штучных предметов | 1988 |

|

SU1507650A1 |

| Способ упаковывания в термосклеивающуюся пленку штучных предметов | 1988 |

|

SU1585216A1 |

Авторы

Даты

2000-05-20—Публикация

1998-06-26—Подача