Настоящее изобретение относится к устройству в узле привода для ультразвукового запечатывающего блока, причем узел привода состоит из нескольких пьезоэлектрических керамических пластин, которые расположены с промежуточными проводящими ток металлическими листами, соединенными с источником переменного электрического тока, противовеса со внутренней и наружной окружностями и винтового зажима, причем ультразвуковой блок включает гомогенный корпус, на котором неподвижно закреплен узел привода.

Различные типы устройств для запечатывания при помощи ультразвука применяются в настоящее время в промышленности. В патенте Швеции N SE 505864 от 20.09.94, с. 1. B 65 B 51/22, описан ультразвуковой запечатывающий блок, который был разработан специально для использования в наполняющих машинах того типа, которые заполняют жидкими продуктами пакеты одноразового использования, которые затем выбрасывают. В этих наполняющих машинах имеется очень ограниченное пространство для ультразвукового запечатывающего блока, поэтому описываемый блок этого типа имеет общую длину, равную длине половины волны. В наполняющей машине полотнище материала из ламинированного упаковочного материала образует трубу, которая запечатывается при помощи продольного соединения или шва, и наполняется соответствующим содержимым. Заполненная труба материала затем запечатывается в поперечном направлении, и при запечатывании в поперечном направлении труба материала разделяется, образуя отдельные упаковочные контейнеры. Описываемый запечатывающий блок предназначен для выполнения поперечных запечатывающих соединений, поэтому запечатывающий блок снабжен продольной узкой запечатывающей поверхностью, ширина которой соответствует ширине поперечного запечатанного соединения. Для того, чтобы получить поперечное соединение требуемой длины, должны быть смонтированы вместе несколько описанных выше ультразвуковых запечатывающих блоков, образующих составной блок ультразвукового оборудования. Запечатывающий блок включает корпуса обратного действия, окружающие узел привода, раструб с продольной узкой запечатывающей поверхностью и расположенную в центре плоскость блока, в которой амплитуда равна нулю, и где блок может быть прикреплен к наполняющей машине.

Запечатывающий блок описанного выше типа имеет исключительно сложную геометрию. Несмотря на то, что амплитуда центральной плоскости блока равна нулю, и несмотря на то, что эта центральная плоскость используется для крепления блока, на этой плоскости имеет место небольшое остаточное движение в связи с вибрацией блока. Это движение может быть представлено как волнообразное в одной плоскости. Керамические пластины узла привода выдерживают значительные напряжения давления, но они хрупки и высокочувствительны к любому типу напряжений изгиба и деформации, поэтому остаточное движение в центральной плоскости может привести к разрушению керамических пластин.

Когда несколько описанных выше блоков соединяются вместе для того, чтобы создать составной блок ультразвукового запечатывающего оборудования в наполняющей машине, и когда несколько наполняющих машин эксплуатируются в одном помещении, чрезвычайно необходимо, чтобы разные запечатывающие блоки работали с одной амплитудой для того, чтобы обеспечить полную взаимозаменяемость частей. Трудно получить пьезоэлектрические керамические пластины с одинаковыми характеристиками, поэтому различные узлы привода могут иметь небольшие отклонения величины вырабатываемой амплитуды.

В основу настоящего изобретения положена задача обеспечения возможности изготовления узла привода, в котором небольшие остаточные изгибающие нагрузки в центральной плоскости понижаются до такого уровня, что они не создают опасного для чувствительных керамических пластин перемещения.

Дальнейшей задачей настоящего изобретения является обеспечение возможности изготовления узлов привода, которые могут использоваться с предопределенной и предварительно выбранной амплитудой независимо от качества пьезоэлектрических керамических плит, регулирующих амплитуду.

Эта и другие задачи решаются тем, что в соответствии с настоящим изобретением в блок того типа, который был описан выше, была введена отличительная черта, которая заключается в том, что между керамическими пластинами и корпусом ультразвукового блока установлена прокладка, которая образует распорку между корпусом и керамическими пластинами, причем эта прокладка дает возможность колебаний ультразвукового запечатывающего блока, но предотвращает воздействие остаточных изгибающих напряжений на узел привода.

В дальнейшем изобретение поясняется конкретными вариантами его выполнения с соответствующими ссылками на прилагаемые чертежи, на которых

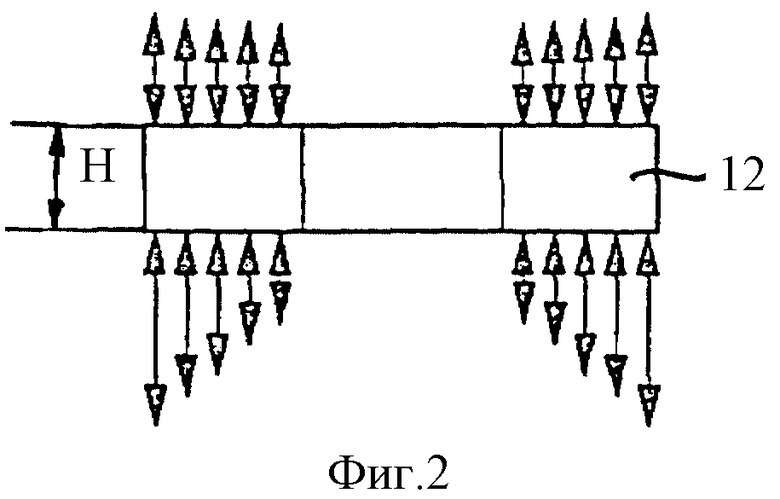

фиг. 1 - схематическое изображение ультразвукового запечатывающего блока,

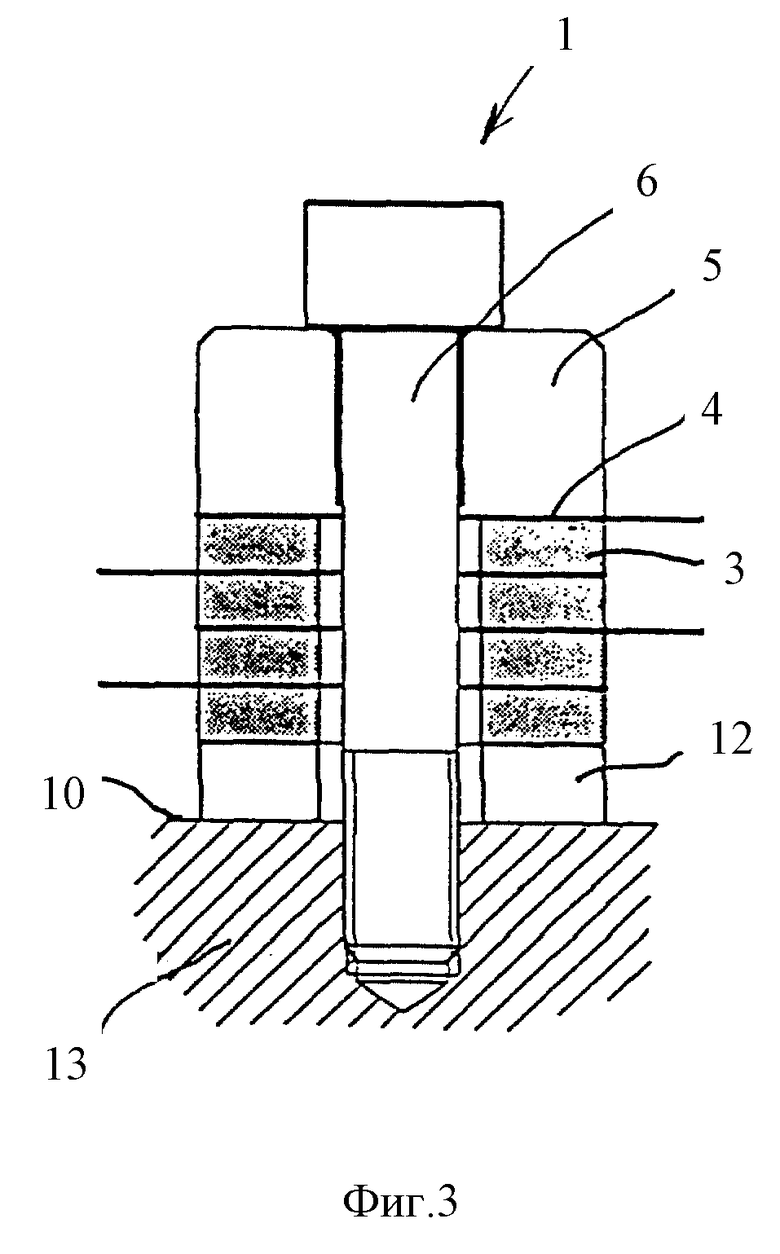

фиг. 2 - схематическая диаграмма распределения напряжений по центральной плоскости запечатывающего блока, и

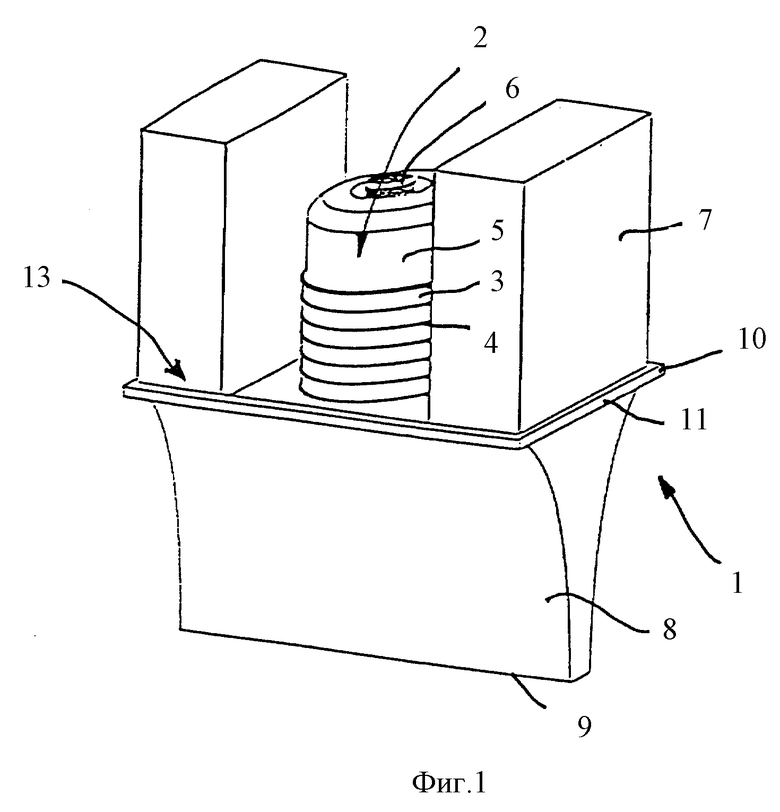

фиг. 3 - изображение узла привода в соответствии с настоящим изобретением.

Устройство в соответствии с настоящим изобретением было специально разработано и изготовлено для ультразвукового запечатывающего блока 1 типа показанного на фиг. 1 или аналогичных запечатывающих блоков 1. Запечатывающий блок 1 состоит в основном из узла привода 2 и гомогенного корпуса 13.

Узел привода 2 запечатывающего блока 1 состоит из нескольких пьезоэлектрических керамических пластин 3 с промежуточными проводящими ток металлическими листами 4. Металлические листы 4 соединены с источником переменного тока (не показан) таким образом, что пьезоэлектрические керамические пластины 3 имеют электрическое параллельное соединение. Керамические пластины 3 и металлические листы 4, а также противовес 5 прижимаются друг к другу винтовым зажимом 6. Винтовой зажим 6 также используется для крепления узла привода 2 к корпусу 13 запечатывающего блока 1. В узле привода 2 электрический потенциал преобразуется в механическое перемещение, создающее колебания, на которых основана работа запечатывания блока 1.

Корпус 13 запечатывающего блока 1 состоит из корпусов обратного действия 7, которые окружают узел привода 2, и раструба 8 с продольной узкой запечатывающей поверхностью 9. Корпуса обратного действия 7 предназначены для гашения колебаний, которые возникают при колебаниях раструба 8. Между раструбом 8 и корпусами обратного действия 7 образована центральная плоскость 10, где амплитуда колебаний блока 1 равна нулю. Центральная плоскость 10 снабжена торцом для анкерного крепления 11, в котором может быть фиксирован запечатывающий блок. Корпуса обратного действия 7 запечатывающего блока 1, центральная плоскость 10 с торцом для анкерного крепления 11 и раструб 8 предпочтительно изготовляются из титана, но могут быть также изготовлены из алюминия. Корпус 13 запечатывающего блока 1 в предпочтительном воплощении в виде единого целого может быть изготовлен как гомогенный корпус, но его части могут быть, конечно, изготовлены отдельно и соответственно смонтированы для образования корпуса 13.

Описанный выше запечатывающий блок 1 был специально разработан и изготовлен для использования в наполняющих машинах того типа, которые заполняют жидкими продуктами пакеты одноразового использования, которые затем выбрасывают. В этих наполняющих машинах имеется очень ограниченное пространство для размещения ультразвукового запечатывающего блока, в частности, когда это оборудование намереваются использовать для модернизации уже существующих машин, если нет существенной необходимости проводить их реконструкцию или проектировать заново.

Запечатывающий блок в соответствии с фиг. 1 в результате этого имеет общую длину, равную половине длине волны. В наполняющей машине, которая работает с непрерывным полотнищем материала из слоистого пластика с бумагой или картоном и термопластика, а также, возможно, алюминия, это полотнище материала формуется в трубу с продольным соединением или швом. Труба наполняется предназначенным содержимым, и при помощи поперечного запечатывающего устройства производятся отдельные пакеты-контейнеры, на которые разделяется полотнище материала. Запечатывающий блок 1 в соответствии с фиг. 1 предназначен для производства поперечных запечатывающих соединений, для этого раструб 8 блока 1 заканчивается продольной узкой запечатывающей поверхностью 9. Ширина запечатывающей поверхности 9 соответствует ширине поперечного запечатывающего соединения. Для достижения требуемой длины поперечного запечатывающего соединения несколько запечатывающих блоков 1 должны быть объединены вместе для образования составного блока запечатывающего оборудования.

Учитывая, что ультразвуковой запечатывающий блок 1 описанного выше типа будет иметь чрезвычайно сложную геометрию, в центральной плоскости 10 будет иметь место очень незначительное остаточное движение, даже если амплитуда в центральной плоскости 10 равна нулю. Как показано в нижней части фиг. 2, это движение представляет собой сочетание продольных колебаний и изгибающих колебаний. Движение может быть описано как волнообразное движение в одной плоскости. Идея заключается в том, чтобы только продольные колебания ультразвукового запечатывающего блока 1, которые требуются для работы блока 1, распространялись на керамические пластины 3 узла привода 2. Пьезоэлектрические керамические пластины 3 выдерживают значительные напряжения давления, однако они хрупки и чрезвычайно чувствительны к напряжениям растяжения и изгиба. Поэтому желательно, чтобы только продольные колебания, как показано на верхней части фиг. 2, распространялись на керамические пластины 3 узла привода 2.

Эта проблема решается следующим образом: устройство в соответствии с настоящим изобретением включает прокладку 12 тех же размеров, что и керамические пластины 3, причем прокладка расположена между керамическими пластинами 3 и центральной плоскостью 10 запечатывающего блока 1. Прокладка удерживается на месте винтовым зажимом 6, который создает высокое давление и прижимает друг к другу керамические пластины 3, металлические листы 4 и противовес 5. Прокладка 12 образует распорку H между керамическими пластинами 3 и корпусом 13 запечатывающего блока 1.

Прокладка 12 должна быть изготовлена из материала, который не гасит продольные колебания, на которых основана работа по запечатыванию запечатывающего блока 1, т.е. материал должен иметь высокую величину Q. С другой стороны, прокладка 12 должна ослабить вредные изгибающие колебания для того, чтобы они не могли разрушать хрупкие керамические пластины 3. Прокладка поэтому изготовляется из материала, который имеет более низкий модуль упругости, чем материалы, окружающие прокладку 12, т.е. чем модуль упругости керамики, величина которого лежит в пределах 75-120 ГПа и модуль упругости материала, из которого изготовлен корпус 13 запечатывающего блока 1. Центральная плоскость 10 с торцом для анкерного крепления 11, корпуса обратного действия 7 и раструб 8, которые совместно образуют гомогенный корпус 13, обычно изготовляются из титана, который имеет модуль упругости приблизительно 110 ГПа. В предпочтительном воплощении прокладка 12 изготовляется из алюминия, который имеет модуль упругости около 70 ГПа. В случае, если гомогенный корпус 13 блока 1 изготовлен из алюминия, прокладка 12 должна быть выбрана из материала, имеющего более низкий модуль упругости, чем алюминий, такого, например, как хром или висмут. В качестве альтернативы может использоваться прокладка того же или большего модуля упругости, чем любой из окружающих материалов, т.е. из керамики или материала корпуса 13. Однако опыты показали, что результаты работы запечатывающего блока 1 будут лучше, если используемый для прокладки 12 материал обладает более низким модулем упругости.

Поскольку поверхность центральной плоскости 10, к которой должен быть прикреплен узел привода 2, трудно изготовить из титана так, чтобы она была абсолютно гладкой и ровной, мягкая алюминиевая прокладка 12 выровняет любые возможные неровности. Кроме того, мягкую алюминиевую поверхность легко изготавливать и формовать, таким образом примыкание прокладки 12 к керамическим пластинам 3 будет таким плоским, как только возможно.

Если несколько (предпочтительно три) запечатывающих блока 1 встроены вместе в наполняющую машину для получения достаточно длинного поперечного соединения, при этом чрезвычайно строги требования к тому, что эти блоки должны эксплуатироваться при равной амплитуде. Кроме того, несколько наполняющих машин могут работать в одном помещении, поэтому взаимозаменяемость запечатывающих блоков 1 должна быть полной. Пьезоэлектрические керамические пластины 3, однако, трудно изготовить с совершенно аналогичными во всех отношениях характеристиками, по этой причине расхождения могут создать отклонения амплитуды по различным блокам 1. Путем изменения размеров толщины прокладки 12, проложенной между керамическими пластинами 3 и центральной плоскостью 10, возможно регулировать амплитуду узла привода 2 в пределах предопределенной и предварительно заданной амплитуды. Амплитуда изменяется, поскольку более тонкая прокладка 12 дает более низкую амплитуду, а более толстая прокладка 12 дает более высокую амплитуду. Амплитуда изменяется в связи с тем, что изменяется фактор электромеханического соединения.

Альтернативным вариантом изменению толщины прокладки 12 является изменение материала прокладки 12 на материал с другим модулем упругости. Другим альтернативным вариантом является изменение размера поверхности контакта или состыкования между прокладкой 12 и корпусом 13 запечатывающего блока 1. Поверхность прокладки 12 возле керамических пластин 3 должна, однако, быть равной поверхности керамических пластин 3. Предпочтительным альтернативным вариантом, наиболее экономичным и более легким в изготовлении, является, однако, первый упомянутый вариант, в котором для получения требуемой амплитуды изменяется высота H прокладки 12.

Путем калибровки керамических пластин 3 возможно отобрать определенные площадки 12 и таким образом уже на стадии изготовления ультразвукового запечатывающего блока 1 создать блоки 1, которые все работают с одинаковой амплитудой.

Как понятно из предыдущего описания, устройство в соответствии с настоящим изобретением реализует узел привода 2, в котором остаточные изгибающие напряжения в центральной плоскости 10 блока 1 не передаются на чувствительные керамические пластины 3 узла привода 2.

Более того, используя устройство в соответствии с изобретением, возможно осуществить контроль всех изготавливаемых запечатывающих блоков, в результате чего все они эксплуатируются с одной амплитудой. В противном случае на амплитуду влияет расхождение характеристик керамических пластин 3, в результате чего возможно снижение стандартных характеристик керамических пластин 3.

Настоящее изобретение не должно быть ограничено тем, что описано выше и показано на чертежах, при этом может быть предложено множество модификаций в пределах идеи и диапазона прилагаемой формулы изобретения.

Изобретение относится к устройству в узле привода для ультразвукового запечатывающего блока. Узел привода этого типа состоит из нескольких пьезоэлектрических керамических пластин (3) с промежуточными, проводящими ток металлическими листами (4), соединенными с источником переменного электрического тока. Узел привода включает также противовес (5) и винтовой зажим (6). Винтовой зажим (6) прижимает друг к другу керамические пластины (3), металлические листы (4) и противовес (5). Более того, винтовой зажим неподвижно закрепляет узел привода в запечатывающем блоке. Запечатывающий блок включает гомогенный корпус (13), состоящий из корпусов обратного действия, которые окружают узел привода, центральной плоскости (10) с торцом для анкерного крепления, и раструба с продольной узкой запечатывающей поверхностью. Устройство включает также прокладку (12), расположенную таким образом, что она образует распорку между корпусом (13) запечатывающего блока (1) и керамическими пластинами (3). Прокладка (12) дает возможность колебаний ультразвукового запечатывающего блока, но предотвращает воздействие остаточных изгибающих напряжений на узел привода. Размер толщины прокладки (12) может быть выбран таким образом, чтобы регулировать амплитуду запечатывающего блока в пределах предопределенной, предварительно заданной амплитуды. Такая конструкция узла привода ультразвукового запечатывающего блока позволяет понизить остаточные изгибающие нагрузки в центральной плоскости до такой степени, чтобы они не передавались на чувствительные керамические пластины. Кроме того, можно осуществить контроль всех изготавливаемых запечатывающих блоков, в результате чего все они эксплуатируются с одной амплитудой. 7 з.п. ф-лы, 3 ил.

| Установка для термообработки сыпучих материалов | 1973 |

|

SU505864A1 |

| Регулятор роста растений | 1977 |

|

SU615907A1 |

| US 4607185 А, 19.08.1986 | |||

| US 4483571 А, 20.11.1986 | |||

| Устройство для ультразвуковой сварки термопластичных материалов | 1983 |

|

SU1168430A1 |

Авторы

Даты

2001-02-10—Публикация

1996-06-19—Подача