Изобретение относится к металлургическому производству, а именно к подготовке шихтовых материалов для выплавки чугуна и стали.

Известен способ получения железоуглеродистых металлизованных материалов в виде окатышей, предназначенных для выплавки стали и чугуна [1, стр. 20-28, 51, 83-86].

Сущность известного процесса заключается в восстановлении железа из его оксидов, содержащихся в "сыром" окатыше. Восстановителем является газовая атмосфера, получаемая различными способами конверсии природного газа. Технологические процессы металлизации осуществляются путем нагрева и выдержки "сырых" окатышей в среде конвертированного газа.

Недостатки способа:

- конвертированный газ, кроме восстановительных компонентов (CO, H2), в значительном количестве содержит CO2, N2, CH4 и H2O, что снижает восстановительную способность газа;

- узкий диапазон возможного содержания углерода (0,07 ... 2,2%) в металлизованном материале, что требует дополнительного науглероживания расплава при выплавке чугуна в электропечах с использованием окатышей.

Известен способ металлизации рудоугольных окатышей с совмещенным процессом восстановления [2, стр. 62-70]. При этом способе твердый углерод вводится как в состав "сырых" окатышей (внутренний восстановитель), так и перемешивается с окатышами (внешний восстановитель), после чего слой окатышей совместно с углеродом проходит по конвейеру через камеру, нагреваемую форсунками изнутри с образованием окислительной атмосферы, и металлизируется.

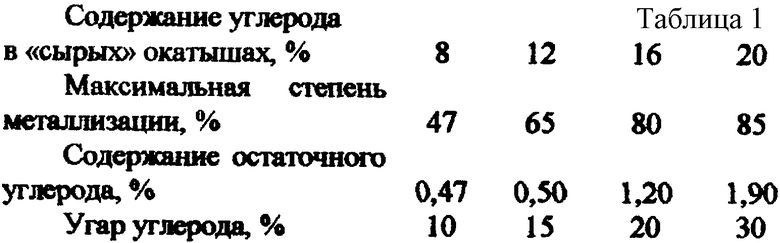

Недостаток этого известного способа состоит в том, что он не обеспечивает максимальное использование потенциала внутреннего восстановителя вследствие его значительного угара и получение углерода в металлизированных окатышах свыше 1,9%, что демонстрируется данными, приведенными в табл. 1.

Общий недостаток способов металлизации - высокая сообщающаяся пористость металлизированных окатышей, приводящая к вторичному окислению их и спеканию при длительном хранении и транспортировке.

Задача изобретения - создание способа получения железоуглеродистого металлизованного материала в виде брикетов для выплавки чугуна и стали, содержащего свыше 12% углерода и не подверженного вторичному окислению и спеканию при длительном хранении и транспортировке.

Технический результат изобретения - получение железоуглеродистого металлизованного материала в виде брикетов для выплавки чугуна и стали, содержащего 12 - 23% углерода и не подверженного внутреннему окислению и спеканию при длительном хранении.

Указанный технический результат достигается тем, что материал в виде брикетов, спрессованный из порошкообразной смеси, мас.%, оксидов железа 70 - 80, углерода 30 - 20, связующего 3 - 7 сверх 100% смеси, подвергается металлизации в герметизированном пространстве без доступа окислительной атмосферы извне нагревом до температуры 1000 - 1200oC.

В качестве оксидов используются обогащенная железная руда, стальная окалина, в качестве углерода - каменный уголь, кокс, отходы электродного производства. Связующее включает измельченный концентрат смеси кальцинированной соды с суглинком в соотношении 1:6. Связующее препятствует образованию сообщающихся пор, что достигается образованием при нагреве тонких стекловидных пленок в металлизованых брикетах, затрудняющих проникновение воздуха внутрь и вторичное окисление.

При нагреве брикетов внутри них в широком диапазоне температур идет реакция газификации твердого углерода с генерированием монооксида углерода CO, который взаимодействует с металлическими оксидами и совместно с твердым углеродом восстанавливает железо. Избыток CO выделяется в герметизированную нагревательную камеру, создавая внутри нее восстановительную атмосферу. После окончания процессов газификации, восстановления и науглероживания восстановленного металла остатки твердого углерода располагаются в замкнутых порах губчатого железа.

Содержание оксидов в исходном брикете менее 70% приводит к снижению количества восстановленного железа и плотности готового материала, а более 80% - к снижению остаточного углерода.

Включение связующего в состав брикета свыше 7% ограничивается количеством шлака, образующегося при плавке.

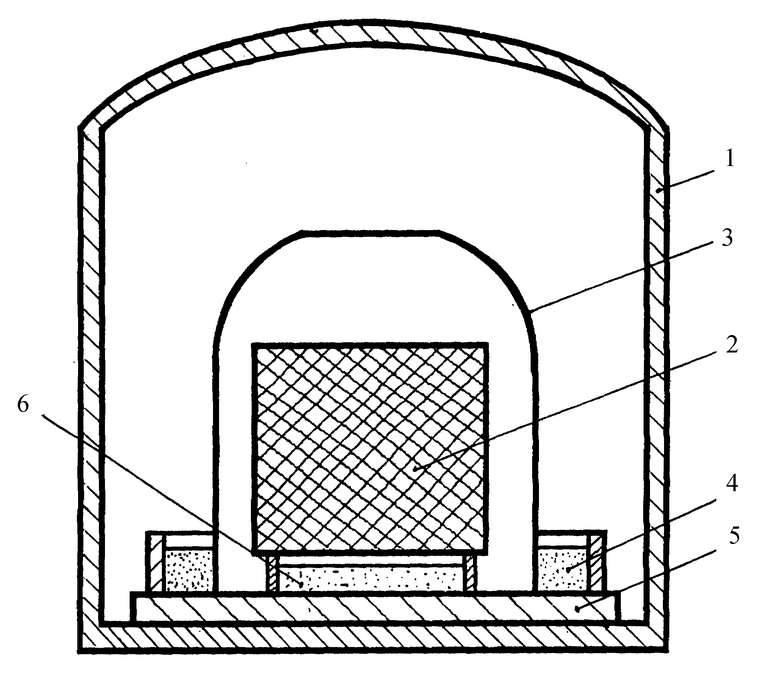

Моделирование по схеме промышленного получения металлизованного железоуглеродистого материала приведено на чертеже, где: 1 - нагревательная печь, 2 - брикет, 3 - колпак (алундовый) из тугоплавкого материала, 4 - затвор (песочный), 5 - пластина стальная.

Пример. В экспериментах использовали материалы: стальную окалину, содержащую, мас. %: железо (общее) 73,3; фосфор 0,008; сера 0,009; электродный бой; связующее - смесь кальцинированной соды и суглинка в соотношении 1:6.

Окалину и электродный бой измельчали до фракции 0,1 - 0,2 мм, связующее до фракции 0,01 - 0,05 мм. Компоненты перемешивали в определенных пропорциях, увлажняли, прессовали. Подсушенные брикеты 2 диаметром 50 мм и массой 106 г, размещали в нагревательной печи 1 на пластине 5 под колпаком 3, загерметизированным при помощи затвора 4, подвергали металлизации при температуре 1100oC в течение 1,5 ч.

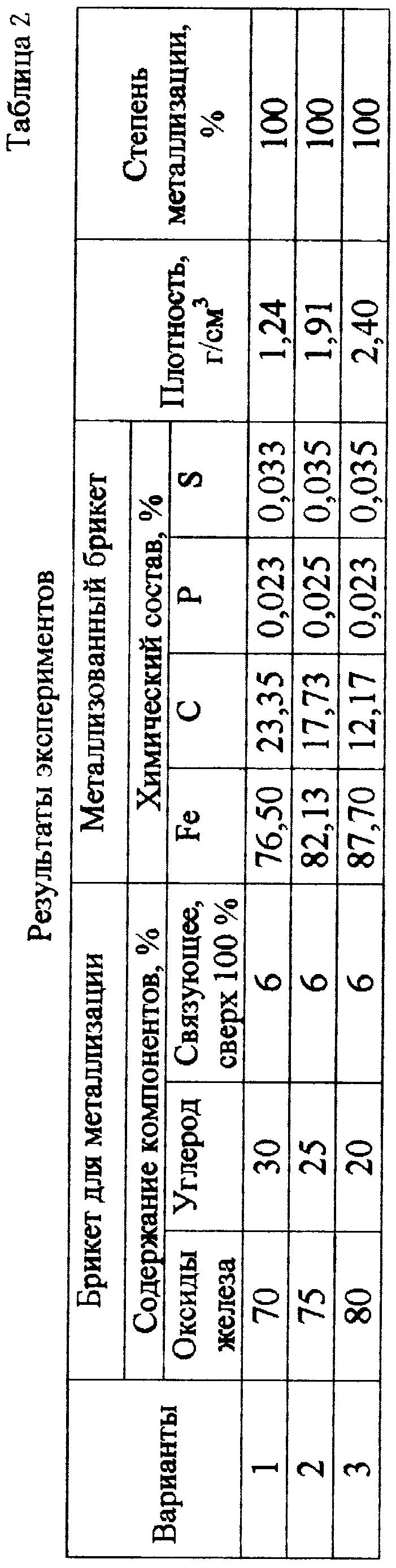

Результаты экспериментов приведены в табл. 2.

Степень металлизации 100%. Влагопоглощаемость металлизованных брикетов находится в пределах 0,2 - 0,4%, что свидетельствует об отсутствии сообщающихся пор. Металлизованные брикеты не подвержены вторичному окислению, загруженные навалом не спекаются после выдержки в окислительной атмосфере при 500oC в течение 24 ч и не самовозгораются.

Одновременно с металлизацией исследовали атмосферу в камере металлизации под колпаком 3. С этой целью под брикет 2 помещали слой размельченной окалины 6 массой 10 г (см. чертеж). После окончания процесса металлизации установлено, что окалина восстанавливалась до железа массой 7,2 г. Это свидетельствует о наличии под колпаком восстановительной атмосферы.

Источники информации

1. Гиммельфарб А.И., Неменов А.И., Тарасов Б.Е., Металлизация и электроплавка железорудного сырья. -М: Металлургия, 1981, -152 с.

2. Кудрявцев B.C., Пчелкин С.А. Металлизация окатышей. - М: Металлургия, 1974, - 136 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1999 |

|

RU2180007C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТОВОГО МАТЕРИАЛА В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 2000 |

|

RU2187563C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2014 |

|

RU2573847C1 |

| СПОСОБ ПОДГОТОВКИ ЗАМАСЛЕННЫХ И НЕЗАМАСЛЕННЫХ ШИХТОВЫХ МАТЕРИАЛОВ В ВИДЕ ОФЛЮСОВАННЫХ БРИКЕТОВ К ПЛАВКЕ | 2009 |

|

RU2429302C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТОВОГО МАТЕРИАЛА В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 1996 |

|

RU2095436C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТОВОГО МАТЕРИАЛА В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 1999 |

|

RU2154680C1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 1995 |

|

RU2102494C1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

Изобретение относится к металлургическому производству, а именно к подготовке шихтовых материалов для выплавки чугуна и стали. Способ включает использование в качестве компонентов оксиды железа, углерод и связующее, прессование их в виде брикетов и металлизацию в атмосфере окиси углерода. Металлизацию брикетов осуществляют в герметизированном пространстве нагревом при температуре 1000-1200oС. Причем в качестве связующего используют смесь кальцинированной соды с суглинком. Брикеты содержат связующего, мас.%, 3-7% сверх 100% смеси оксида железа и углерода. Изобретение позволит получить металлизованный железоуглеродистый материал, содержащий 12-23% углерода и не подверженный вторичному окислению и спеканию при длительном хранении. 2 з.п. ф-лы, 2 табл., 1 ил.

Оксид железа - 70-80

Углерод - 30-20

3. Способ по п.1, отличающийся тем, что брикеты содержат, мас.%: связующего 3-7% сверх 100% смеси оксида железа и углерода.

| Кудрявцев В.С | |||

| и др | |||

| Металлизованные окатыши | |||

| М.: Металлургия, 1974, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ | 1994 |

|

RU2083681C1 |

| Способ получения брикетов из промышленных дисперсных материалов | 1990 |

|

SU1786151A1 |

| 0 |

|

SU158899A1 | |

| US 5476532, 19.12.1995. | |||

Авторы

Даты

2001-11-27—Публикация

2000-04-28—Подача