Изобретение относится к черной металлургии и может быть использовано в качестве металлошихты при выплавке стали в различных сталеплавильных агрегатах, преимущественно в дуговых сталеплавильных печах.

Известны шихтовые материалы для металлургического передела, такие как передельный чугун, железный (стальной) лом, металлизованные окатыши и брикеты, синтиком, карбид железа и др. Обладая определенными преимуществами, все они имеют определенные недостатки.

Металлизованные окатыши получают с использованием различных восстановителей: газообразных, "твердых" или комбинированных: газ + твердый восстановитель (способы - Мидрекс, HyL SI-RN и др.) [1,2].

Одним из недостатков перечисленных способов является низкая агрегатная производительность - следствие высокой (более 90-95 %) степени металлизации выдаваемого ими продукта, что определяет высокую его стоимость. Другим их недостатком является малое содержание оксидов железа (не более 6 %) и недостаточное даже для довосстановления собственных оксидов железа количество углерода (не более 1,0-1,5%). При переплаве на сталь таких металлизованных материалов в шихту приходится добавлять оксиды железа, вдувать газообразный кислород и твердый углерод. Высокая стоимость металлизованных материалов (на 10-25 долл/т выше стоимости передельного чугуна) обуславливает и высокую стоимость стали, выплавленной с их использованием.

Кроме высокой стоимости металлизованные окатыши имеют малые размеры кусков, высокую пористорть, что при их хранении приводит к уменьшению степени металлизации. Для увеличения размера кусков и повышения их плотности, с целью сохранения полученного в них содержания металлического железа, металлизованные окатыши подвергают брикетированию [3].

Благодаря высокому содержанию железа и низкому содержанию примесей брикеты применяются при производстве стали в любых агрегатах, в том числе в электропечах.

Наиболее близким по технической сущности и достигаемому результату является шихтовый брикет, содержащий Feмет = 80-98%, оксиды железа 1-18%, углерод 0,1-1,9% и пустую породу 2-15% [4].

Однако высокая степень металлизации (89-98 %) этих брикетов предопределяет их высокую стоимость, поскольку восстановление оксидов железа до степени металлизации выше 75-85% протекает значительно медленнее, что удорожает стоимость получаемого продукта.

Современная технология электроплавки предусматривает работу на вспененных шлаках для защиты футеровки стен и свода печи от перегрева электрическими дугами. Для обеспечения необходимого шлакового режима шихтовые материалы должны содержать достаточное количество оксидов железа и углерода. Как видно из химического состава брикетов, в них содержится от 1 до 18% железа в виде оксидов, а содержание углерода не превышает 0,1- 1,9%, что гораздо ниже стехиометрически необходимого для довосстановления собственных оксидов (более 2%). С целью компенсации недостатка углерода и улучшения эффективности процесса выплавки стали (сокращения периода расплавления, уменьшения расхода электроэнергии, электродов и др.) в шихту необходимо дополнительно вводить углеродсодержащие добавки, которые, как правило, содержат вредные (сера, фосфор) и нежелательные (зола) примеси.

Желаемый технический результат - это получение шихтового брикета, сравнимого по стоимости с железным ломом, обладающего более высокими металлургическими свойствами по сравнению с известными за счет оптимизации в нем соотношения углерода и кислорода. Это достигается тем, что в известном шихтовом брикете для производства высококачественной стали, содержащем железо металлическое, оксиды железа, углерод и пустую породу, согласно изобретению указанные компоненты взяты в следующем соотношении (% мас.): железо металлическое 63-75, оксиды железа 18-29, углерод 5,0- 7,0, пустая порода остальное, при этом отношение углерода к кислороду оксидов железа больше или равно 0,8.

Наиболее близким к заявляемому способу получения шихтового брикета является способ, включающий нагрев железорудных материалов в присутствии восстановителя, последующее восстановление до 89-99 % степени металлизации и брикетирование [4].

Однако этот способ не обеспечивает получение достаточно дешевой шихты, которая бы соответствовала по своему качеству требованиям современного электросталеплавильного производства.

Желаемый технический результат - снизить затраты на восстановление брикета и получить более высокое содержание в нем углерода, обеспечив его оптимальное отношение к кислороду оксидов железа.

Это достигается тем, что в известном способе получения шихтового брикета, включающем нагрев железорудных материалов в присутствии восстановителя, последующее восстановление до определенной степени металлизации и брикетирование, восстановление согласно изобретению ведут до степени металлизации 75-85%, а перед брикетированием горячие частично восстановленные железорудные материалы науглероживают до содержания в них 5-7% углерода путем обработки смесью природного газа с непредельными углеводородами, взятых в соотношении (1,85- 2,15):1 соответственно.

В качестве непредельных углеводородов используют ацетилен, а в качестве восстановителя - восстановительные газы, углерод, взятый в виде сажи, или углеродсодержащие материалы в виде угля, кокса, боя угольных футеровок или нефтяного кокса.

Выбранные пределы можно обосновать следующими факторами.

При повышении содержания железа металлического сверх 75% не удается снизить затраты на его производство, а при Feмет менее 63% снижается качество брикета, что снижает и показатели электроплавки при его применении, а именно увеличивается время плавки и удельные расходы электроэнергии, электродов, огнеупоров и др.

Содержание оксидов железа в шихтовом брикете в пределах 18-29% также определяется заданными пределами степени металлизации и богатством железорудного сырья. При степени металлизации равной 75% и содержании железа общего в железорудном сырье 68% содержание оксидов железа в шихтовом брикете составляет 29%, а при степени металлизации 85% - порядка 18%.

Содержание углерода в шихтовом брикете определяется необходимостью довосстановления оксидов железа брикета и их количеством: 5% углерода в шихтовой заготовке требуется для довосстановления 18%, а 7% - для довосстановления 29% оксидов железа. Количество углерода в брикете взято с избытком на 10-20% против стехиометрически необходимого для восстановления оксидов до железа металлического и образования монооксида углерода.

Относительно высокие содержания оксидов железа и углерода в шихтовом брикете обеспечивают при его переплаве протекание реакций восстановления оксидов железа при температуре 700oC и выше, получение вспененного шлака, раннее кипение ванны без дополнительной загрузки твердого углерода и вдувания газообразного кислорода.

Предлагаемый способ получения шихтового брикета отличается от указанных выше тем, что процесс восстановления железорудных материалов завершается на степени металлизации 75-85%, когда содержание железа металлического в продукте достигнет 63-75%. Такой прием позволяет примерно в два раза увеличить производительность восстановительного агрегата и, следовательно, значительно уменьшить стоимость продукта.

Другим существенным отличием предлагаемого способа является то, что после достижения содержания железа металлического в шихтовом брикете заготовки в пределах 63-75% горячий продукт с целью науглероживания его до содержания углерода 5-7% продувают смесью природного газа с непредельными углеводородами, например ацетиленом, в соотношении (1,85-2,15):1.

Термическое разложение природного газа протекает по реакции: CH4+тепло ---> 2H2 + C. При этом из одного куб.метра метана образуется 0,54 кг углерода в виде сажи и два куб.метра водорода. Чтобы разложить куб.метр метана требуется 800 ккал тепла, а с учетом потерь тепла в окружающую среду и на нагрев природного газа до 850-900oC тепла требуется около 2000 ккал на куб. метр метана, то есть надо израсходовать 25% теплотворной способности природного газа.

Непредельные углеводороды, например ацетилен (C2H2), разлагаются на углерод и водород с выделением тепла. При разложении 1 куб.метра ацетилена выделяется 2400 ккал тепла. Если науглероживание металлизованных окатышей (губчатого железа) проводить смесью природного газа с ацетиленом, взятых в соотношении (1,85-2.15):1, то металлизованные окатыши не охлаждаются, а содержание углерода в них может быть очень высоким, вплоть до 70% массы окатышей.

При науглероживании металлизованных окатышей одним природным газом без добавки непредельных углеводородов температура в слое резко падает с 1000 до 400oC уже в первые 4-5 мин продувки, но достичь содержания углерода в металлизованных окатышах более 2% не удается.

При науглероживании металлизованного продукта указанной выше смесью природного газа с ацетиленом, взятых в соотношении (1,85-2,15):1, температура в слое, продуваемом смесью, не снижается ниже 950oC, а содержание углерода в продукте уже за первые 3-4 мин продувки достигает 7-10%.

Пример конкретного выполнения способа производства и применения предлагаемого шихтового брикета:

Сырые железорудные окатыши ⊘ 8-15 мм загружали на колосники конвейерной машины, укрытой горном, разделенным по технологическим зонам: сушки, нагрева, восстановления, науглероживания и охлаждения (при необходимости).

Горновое укрытие конвейерной машины по зонам было оборудовано горелками с возможностью регулирования температуры, состава и количества просасываемых сверху вниз через слой окатышей газов. Камеры восстановительной зоны были оборудованы горелками для кислородной конверсии природного газа с коэффициентом расхода кислорода 0,3-0,4. Продукты конверсии разбавляли доменным газом с целью получения восстановительного газа перед входом в слой окатышей с температурой 1100-1000oC.

К камерам науглероживания и охлаждения горнового укрытия были подведены трубопроводы доменного и природного газов, ацетилена и азота.

Скорость движения конвейера с окатышами регулировали так, чтобы время пребывания окатышей под горновым укрытием составляло от 40 до 90 мин.

По достижении степени металлизации 75-85% (содержание железа металлического в продукте 63-75%), что соответствует времени пребывания окатышей на машине 55-60 мин, горячие металлизованные окатыши продували в течение 2-3 мин смесью природного газа с ацетиленом, взятых в соотношении (1,85-2.15):1, науглероживали до содержания углерода 5-7% и прессовали в брикеты размером 110х50х30 мм. Если соотношение расходов природного газа и ацетилена было меньше 1,85:1, то температура в слое науглероживаемого восстановленного материала за 23 минуты продувки поднималась выше 1150-1250oC и наблюдалось спекание слоя, нарушавшее технологический процесс его дальнейшей обработки.

Когда же соотношение расходов природного газа и ацетилена поддерживалось больше 2,5:1, происходило снижение температуры в слое науглероживаемого материала за 2-3 минуты продувки ниже 950oC и наблюдалось снижение скорости процесса науглероживания и снижение общей производительности установки.

Пример 2.

На колосники конвейерной машины, описанной в примере 1, загружали сырые рудноугольные окатыши ⊘ 10-15 мм, изготовленные на тарельчатом грануляторе из оленегорского концентрата, буроугольного полукокса и извести. Окатыши содержали 59,60% Feобщ, 20,43% FeO, 59,35% Fe2O3, 4,28% C, 3,05% SiO2, 6,70% CaO и 0,75% серы.

Получение необходимой температуры газов над слоем окатышей в камерах горнового укрытия осуществлялось их разбавлением в первой камере вторичным воздухом, а в остальных - доменным газом с целью получения газа для нагрева вначале до температуры 850oC, а затем до 1000oC. Высота слоя окатышей составляла от 100 до 200 мм.

Скорость прососа газов через слой окатышей составляла в камере сушки 2,5-3,0, в камерах нагрева - 0,8-1,2, в камерах восстановления - 0,4-0,7, а в камерах охлаждения -0,8-1,5 м3/м2•с (на свободное сечение камер).

Восстановленные до 75-85% горячие окатыши продували смесью природного газа и ацетилена в течение 2 минут, науглероживая до 5-7%, а затем прессовали в брикеты.

Полученные брикеты имели плотность 5 г/см3 и более и содержали (% мас.): 63-75% Feмет; 18-29% Fe2O3; 5-7% C и 4,5- 6,0% пустой породы.

Горячие брикеты с температурой 750-700oC транспортировали в сталеплавильный цех и переплавляли вместе с металлоломом в дуговой печи на марочную сталь.

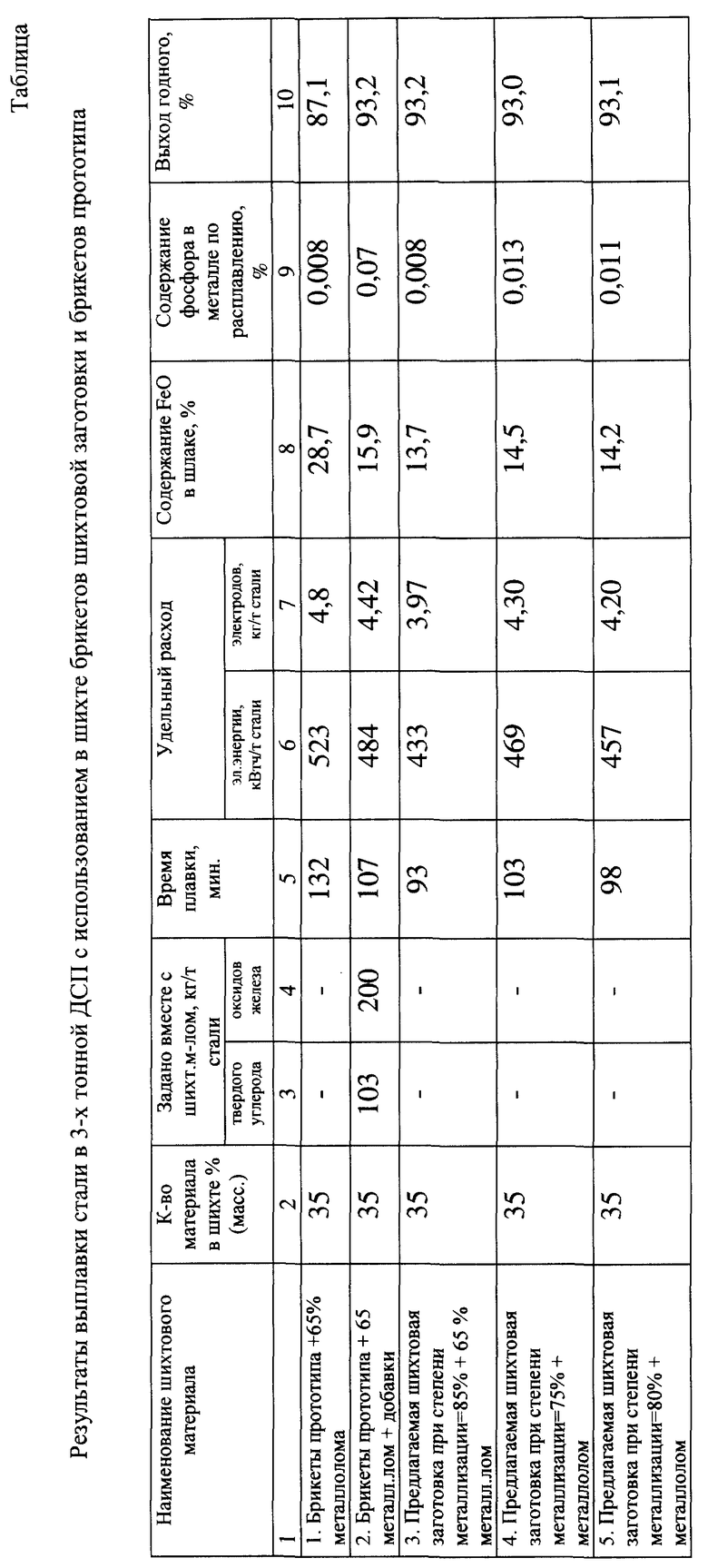

Опытные плавки проводили в 3-тонной дуговой печи с трансформатором 1800 кВА и диаметром электродов 200 мм.

В шихту давали 35% брикетов и 65% металлолома. Загрузку брикетов предлагаемой шихтовой заготовки и брикетов по прототипу производили на "болото" - часть жидкого металла (20-25%), оставленную в печи от предыдущей плавки.

Расплавление брикетов шихтовой заготовки происходило через 10-12 мин после их загрузки в печь и включения тока. Окисление углерода и кипение ванны наблюдалось с 4-5 мин после загрузки брикетов, а через 1-2 мин после этого образовывался шлак, который сразу интенсивно вспенивался и закрывал собой дуги.

Брикеты по прототипу вели себя при переплаве по другому. Они долго не расплавлялись, кроме колодцев под дугами, кипение ванны было очень вялым, шлак не вспенивался, что сильно затягивало время плавки со всеми вытекающими отсюда последствиями (увеличение времени плавки, расхода электроэнергии, электродов, огнеупоров и др.). Если же вместе с брикетами по прототипу в печь загружали оксиды железа и бой электродов, то плавка их проходила аналогично плавке брикетов шихтовой заготовки (см. таблицу).

Таким образом, применение шихтового брикета согласно изобретению для выплавки высококачественной стали обеспечивает раннее (от 700oC и выше) начале восстановления оксидов железа заготовки благодаря тесному контакту реагентов, кипение ванны по мере ее образования, что позволяет быстро расплавить твердую шихту под вспененным шлаком, ускорить ее нагрев благодаря интенсивному перемешиванию пузырьками монооксида углерода, выделяющимися из ванны, выровнять температуру по объему ванны и дегазировать ее.

Раннее образование металлической ванны, покрытой вспененным шлаком, позволяет успешно провести операцию дефосфорации металла с удалением из печи самотеком фосфорсодержащего шлака. Дожигание в печи монооксида углерода даст дополнительное тепло, что также способствует более быстрому ведению плавки.

Перечень использованной литературы

1. А.Н. Похвисиев, И.Ю. Кожевников, А.Н. Спектор, Е.Н. Ярхо. Внедоменное получение железа за рубежом. Изд. "Металлургия", М., 1964, с. 330.

2. В.Ф. Князев, А.И. Гиммельфарб, А.М. Неменов. Бескоксовая металлургия железа. Изд. "Металлургия", 1972, с. 12-13.

3. В.И. Трахимович, А.Г. Шалимов "Использование губчатого железа при выплавке стали". М., "Металлургия", 1982, c. 31-32.

4. Патент Франции N 2338994, C 21 B 13/14, 19.08.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлизованных окатышей | 1988 |

|

SU1581774A1 |

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАННОГО ЖЕЛЕЗОУГЛЕРОДИСТОГО МАТЕРИАЛА ДЛЯ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2000 |

|

RU2176275C1 |

| СИНТЕТИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ШИХТОВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 2012 |

|

RU2514241C2 |

| СПОСОБ ЖИДКОФАЗНОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2511419C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТОГО МАТЕРИАЛА | 2001 |

|

RU2198226C2 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

Изобретение относится к черной металлургии и может быть использовано в качестве металлошихты при выплавке стали в различных сталеплавильных агрегатах. Шихтовая заготовка имеет форму брикета и содержит компоненты в следующем соотношении мас.%: железо металлическое 63 - 75; оксиды железа 18 - 29; углерод 5,0 - 7,0; пустая порода остальное. Отношение углерода к кислороду оксидов железа больше или равно 0,8. Шихтовую заготовку получают путем нагрева железорудных материалов (ЖРМ) в присутствии восстановителя и брикетирования. Восстановление ведут до степени металлизации 75 - 85%. Перед брикетированием горячие восстановленные (ЖРМ) обрабатывают смесью природного газа с непредельными углеводородами, взятых в соотношении (1,85 - 3,15) : 1, и науглероживают их до содержания 5 - 7% углерода. В качестве непредельных углеводородов используют ацетилен. В качестве восстановителя используют углерод или углеродсодержащие материалы в виде сажи, угля, кокса, боя угольных футеровок или нефтяного кокса, или восстановительные газы. Технический результат - получение сравнимого по качеству с металлизированными окатышами шихтового брикета, стоимость которого не превышает стоимость металлолома, обладающего более высокими металлургическими свойствами за счет оптимизации соотношения в брикете углерода к кислороду. 2 с. и 4 з.п.ф-лы, 1 табл.

Железо металлическое - 63 - 75

Оксиды железа - 18 - 29

Углерод - 5 - 7,0

Пустая порода - Остальное

при этом отношение углерода к кислороду оксидов железа больше или равно 0,8.

| СПОСОБ ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНОЙ БРОНЕПРЕГРАДЫ ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ И УНИВЕРСАЛЬНАЯ БРОНЕПРЕГРАДА ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ | 2007 |

|

RU2338994C1 |

| Способ отключения тока гибридным аппаратом | 1985 |

|

SU1275570A1 |

| US 3807986, 30.04.1974 | |||

| Способ выплавки стали | 1985 |

|

SU1313880A1 |

| Способ выплавки сталей из металлизованных окатышей в дуговой печи | 1988 |

|

SU1638176A1 |

| Полуфабрикат для металлургического передела | 1992 |

|

RU2001121C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2142018C1 |

| Способ восстановительного обжига кусковых железосодержащих материалов | 1984 |

|

SU1225867A1 |

| US 44336551, 13.03.1984 | |||

| US 4178170, 11.12.1979 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2000-06-10—Публикация

1999-07-05—Подача